Краска под ржавчину – Как сделать ржавчину на металлической и деревянной поверхности

Краска с эффект ржавчины на автомобиле и другие виды имитации коррозии

Совсем недавно от коррозии пытались избавиться, а теперь это стало мейнстримом. Как появился ржавый стиль машин и почему это стало так интересно автомобилистам?

История

В сфере автомобильного тюнинга набирает популярность специальная краска, сделанная под ржавчину. Добиться коррозийного цвета можно двумя методами: имитация и заржавением железа, что не очень хорошо отобразиться на состоянии транспорта и его надежности. Есть разнообразные краски, специальные имитирующие пленки, методы нанесения ржавого узора своими руками и многое другое, чтобы сделать оригинальный тюнинг и декор машины.

По правильному, этот стиль тюнинга называется Rat Look, что в переводе означает «крыса». Такой стиль оформления зародился в недалекие 1980-е годы в Калифорнии, но получил массовую огласку только в последнее пятилетие.

Поверхность автомобиля специально «маскируют» и делают ржавой, выцветшей и «уставшей», имитируя старую машину со свалки. Но под капотом обычно стоит мощный двигатель, который удивит других участников дорожного движения несоответствием внешнему виду.

Концепция стиля Rat Look заключается в обманчивости, а также в некотором протесте гламуру и шикарности. Автомобилист намеренно делает сквозные дырки на машине, зачищает кузов до металла, клеит специальную пленку и т.д., что лучше всего подходит для этого стиля.

Данное направление тюнинга именно для вас, если хотите выделиться из однообразного потока машин, или же удивить других автомобилистов на дороге.

Краска с эффектом ржавчины

Иногда окрашивание автомобиля заменяют натуральной ржавчиной либо же обклеивают пленкой. Ознакомившись с историей движения Rat Look назревает вопрос, а как же делается ржавая краска, которой красят металлы? Основной компонент, который придает жидкой краске эффект ржавчины – это пигмент. Особенность пигмента заключается в том, что он более маслоемкий и плотный по цвету в сравнении с краской. Зачастую смешивают красные, коричневые и желтые цвета, а иногда добавляют синевы для глубины оттенка.

Охра – это природный пигмент, который добавляется в краску для достижения нужного оттенка. Данный природный ресурс является смесью гидрата окиси железа с глиной. Особенности охры:

- Устойчива к агрессивным химическим жидкостям и реагентам;

- Устойчива к растворителям органического типа, кислотам, а также щелочам;

- Менее подвержена воздействию факторов окружающей среды, в том числе воды;

- Покрашенная охрой площадь выгорает намного медленнее, чем краска.

Процесс подготовки металла и нанесение краски с эффектом коррозии сход с обычными покрасочными работами. Стоит помнить, что люди прибегают к выкрашиванию, чтобы получить ржавый эффект и не испортить кузов машины. К покраске также стоит отнестись ответственно, чтобы по итогу достичь красивого результата.

Имитация ржавчины

На сегодняшний день есть несколько способов как можно искусственно сделать коррозию на кузове и один из них – это имитация ржавчины акриловыми красками. Для этого понадобится краска на акриловой основе Viva Decor или другая подобная, а также грунт. Берется немного грунтовки и размешивается с краской. Полученную смесь наносим хаотичным узором на поверхность.

При помощи различных подручных средств краска размазывает, царапается крупной наждачкой и затирается до получения цвета, имитирующего ржавчину с соответствующей текстурой. Есть много различных техник и методов для данного типа окрашивания, которые отличаются не только способом исполнения, но и материалами.

Есть несколько способов, помимо красок и пигментов, ускорить образование коррозийных пятен естественным образом. Рассмотрим несколько из них.

Раствор кислоты и меди:

- Заливаем в емкость около 60 миллилитров соляной кислоты и кладем туда какое-либо медное изделие;

- Прикрываем (не закрываем) емкость крышкой, оставив отверстия для отхода газов, которые образуются во время химической реакции кислоты на медь;

- Оставляем емкость настаиваться примерно на 6-7 дней;

- Примерно через неделю у вас получится концентрированный раствор меди и кислоты, который ускоряет процесс коррозии металла. Достаем из емкости медный предмет, а раствор добавляем в воду в соотношении примерно 50:1. Все описанные работы проводятся, обычно, в защитных перчатках для соблюдения техники безопасности;

- Будущую зону покрытия автомобиля тщательно вымываем мыльным раствором и зачищаем требуемую часть кузова от следов краски;

- Кисточкой или же спреем наносим состав на поверхность изделия и оставляем это дело до полного высыхания.

Ориентировочно, уже через полтора часа появится заметная патина ржавчины. Если этого вам мало, то можно повторить процедуру.

Есть способ ускорения процесса ржавчины при помощи перекиси водорода.

- Берется концентрат перекиси и наносится на поверхность металла;

- Пока кузов еще не высох от раствора, берем столовую соль и посыпаем опрысканную часть кузова. От количества соли зависит и будущий ржавый эффект. Желательно укрыть всю площадь средним равномерным слоем поваренной соли;

- Перекатываем машину на свежий воздух и оставляем до момента полного высыхания. Важно не трогать руками поверхность авто до момента полной сухости, дабы избежать неравномерного ржавления металла.

Существует еще много народных способов, но два вышеописанных являются самыми популярными.

Пленка

Если вы желаете опробовать стиль Rat Look на своем автомобиле, но не хотите портить кузов естественной ржавчиной, то специально для вас есть пленка с эффектом коррозии. Важно понимать, что разработка наклейки должна осуществляться индивидуально под ваш автомобиль, чтобы повторить все углубления и изгибы кузова.

infokuzov.ru

как выбрать лучшую и правильно наносить

Содержание статьи

Виды и характеристики красок по ржавчине

Механизм появления и разрастания коррозии прост. Незащищенная поверхность металла, взаимодействуя с водой и кислородом, начинает окисляться. Её структура меняется, становится рыхлой и пористой, теряет внешнюю привлекательность.

Ржавчина

Но внешние проявления коррозии – это пол беды. Поры заржавевшего металла ещё больше притягивают влагу и лучше удерживают её внутри, ускоряя разрушительные процессы. В результате изделие теряет прочность, а срок его службы уменьшается.

Краска по ржавчине

Обычные антикоррозийные лакокрасочные средства хорошо защищают металл от ржавления, создавая на его поверхности непроницаемую для влаги пленку. Но чтобы они хорошо держались на поверхности и качественно исполняли свои функции, изделия перед их нанесением необходимо очистить от разрушенного слоя, затем покрыть антикоррозийной грунтовкой, и только после её высыхания краской.

Отличие красок по ржавчине от обычных красок по металлу

Многоэтапная обработка отнимает слишком много времени, требует больших материальных и физических затрат, что не всегда оправдано. Менее трудоемким, а часто и более выгодным экономически способом защиты металла стало применение специальных красок, которые можно наносить прямо на ржавчину, минуя подготовительные этапы.

На упаковках с такой краской есть пометка «3 в 1». Это означает, что состав выполняет сразу три функции:

- преобразует частицы ржавчины;

- грунтует поверхность;

- создает на ней монолитный декоративный водонепроницаемый слой, устойчивый также к различным химическим составам.

Банка с краской 3 в 1

Краска по ржавчине имеет несколько важных преимуществ, многие из которых отсутствуют у обычных декоративных составов, предназначенных для металлических изделий.

- Её можно наносить на металл, уже тронутый коррозией. Полностью счищать ржавчину, добиваясь вскрытия неповрежденного слоя, не требуется.

- Создаваемый краской защитный слой отталкивает не только воду, но и грязь, поддерживая аккуратный вид изделия.

- Такие составы отличаются высокой адгезией – они хорошо липнут к поврежденной поверхности и создают на ней равномерный укрывающий слой.

Как и обычные декоративные покрытия, краски, которые можно наносить прямо на ржавчину, выпускаются самых разных цветов и оттенков.

Краску можно наносить непосредственно на ржавый металл

Виды антикоррозийных красок: состав

Свойства и область применения красок по ржавчине определяются их составом. И в основном – видом основы. По этому признаку они делятся на масляные, алкидные, акриловые, эпоксидные.

- Алкидные краски одни из самых недорогих. Наряду с очень высокими адгезивными свойствами это их главное преимущество перед остальными составами, призванными защищать черные и оцинкованные металлические поверхности. Главные недостатки – горючесть и неустойчивость к высоким температурам.

«Нержамет» — грунт-эмаль по ржавчине 3 в 1

- Масляные краски изготавливаются с использованием натуральных масел и олифы. Они хуже других покрытий справляются с защитой от ржавчины поверхностей, подвергающихся агрессивным атмосферным воздействиям: осадкам, температурным перепадам, солнечным лучам. Поэтому их стараются не применять при внешней отделке.

- Эпоксидные краски, в отличие от алкидных, производятся на базе силиконовых полимерных смол, устойчивых к влиянию высокой температуры. Но входящие в их состав летучие токсичные вещества не позволяют применять их для окрашивания конструкций внутри жилых и общественных помещений. В основном эпоксидные составы используются для окрашивания уличных элементов.

Эпоксидные краски

- В основе акриловых красок лежат полимерные смолы и антикоррозийные модифицирующие вещества. Они универсальны: не обладают резким запахом, характеризуются хорошей износостойкостью, устойчивостью к нагреванию и влиянию влаги. Применяются для защиты различных металлических конструкций как внутри помещений, так и снаружи.

Узнайте, как покрасить потолок акриловой краской, а также ознакомьтесь с характеристикой, преимуществами и подготовительными работами, в специальной статье на нашем портале.

Виды красок: способ нанесения

От способа нанесения зависит расход красочных составов. Это можно делать традиционным методом – валиком или кистью. Если краску можно распылять пульверизатором, её расход сокращается до 20-30%. А аэрозольные краски в баллончиках отличаются повышенным расходом.

Аэрозольная краска

Выбор способа зависит от вида окрашиваемой поверхности. Например, сплошные металлические детали с большой площадью окрашивания можно красить как угодно, а на ажурные краску удобнее распылять. Также пульверизатором проще закрасить труднодоступные места.

Обратите внимание. При правильной подготовке поверхности и соблюдении условий окрашивания стойкость готового покрытия будет одинаковой независимо от способа нанесения краски.

Популярные краски по ржавчине

Среди множества марок специальных красок по ржавчине есть те, которые пользуются особой популярностью. Она определяется не только по положительным отзывам покупателей, но и по объему продаж.

Hammerite

Эта марка уверенно лидирует, несмотря на довольно приличную стоимость. Это объясняется качеством покрытия, его долговечностью, красивой текстурой и универсальностью. Антикоррозийные краски Хаммерайт используются для декоративной отделки черных, оцинкованных и цветных металлов, дерева, пластика. Их применяют для отделки наружных и внутренних конструкций. Наносят на новые и ранее окрашенные другой краской поверхности.

Краски Hammerite

Выбирая краску этой марки, стоит обратить внимание на серию.

- Hammered – это молотковые краски, образующие на окрашенной поверхности эффект молотковой чеканки. Она получается блестящей, но фактурной и шероховатой, что отлично маскирует мелкие дефекты. Такой эффект достигается за счет добавления в состав алюминиевой пудры и мелких фракций стекла. Молотковые составы идеально подходят для покраски черного металла.

Антикоррозионная молотковая эмаль по ржавчине

Оттенки краски Hammered

- Smooth – серия, образующая гладкие глянцевые или полуматовые пленки. Кроме готовых красок стандартных оттенков можно приобрести базовый состав для колеровки в свой цвет.

Hammerite Metal Paint Smooth

«Лакра» Hammer Effect

Ещё одно эффективное защитное средство с молотковой консистенцией. Изготовленное на алкидно-стирольной основе, оно отличается невысокой ценой и хорошим прилипанием к металлическим поверхностям с толщиной ржавого слоя до 0,1 мм. Может использоваться и для окраски деревянных конструкций, создавая на них покрытие с металлическим блеском.

«Лакра» Hammer Effect

Alpina Direkt Auf Rost

Универсальная краска от известной компании Капарол для декорирования металлических поверхностей внутри и снаружи помещений. Отличается легкостью нанесения и хорошей стойкостью к выгоранию.

Alpina Direkt Auf Rost

«Нержамет»

Алкидная краска Нержамет выпускается в обычном виде и в аэрозольных баллончиках. Она содержит полимерные включения, очень легко наносится, быстро высыхает и хорошо сцепляется с пораженной ржавчиной поверхностью, образуя твердую полуглянцевую пленку. Срок её службы без необходимости обновления покрытия составляет шесть лет.

Краска по металлу антикоррозионная

«Престиж». Грунт-эмаль

Ещё один недорогой отечественный продукт, отличающийся высокой скоростью высыхания, высокой стойкостью к влаге и другим агрессивным средам, экономичным расходом, составляющим максимум 120 грамм на метр квадратный. Разводится растворителями типа ксилола или Р-4 до нужной консистенции.

«Престиж». Грунт-эмаль

Эта краска активно применяется для отделки металлических оцинкованных кровель, наружных трубопроводов и ограждений.

«Стоп ржавчина»

Как и большинство других алкидных эмалей, этот состав может наноситься любыми способами. Выпускается в упаковке разного объема: ведрах, банках, баллончиках с аэрозолем. Ею окрашивают наружные конструкции из стали и чугуна, в том числе имеющие старое лакокрасочное покрытие. Хорошо проникает в разрушающуюся структуру металла и блокирует распространение ржавчины.

«Стоп ржавчина»

«Цикроль»

Даже оцинкованная сталь под воздействием осадков, солнечных лучей и содержащихся в воздухе агрессивных примесей со временем поддается коррозии. Для её защиты разработано специальное средство 3 в 1 «Цикроль», обладающее высокой адгезией к таким поверхностям.

Высококачественная антикоррозионная грунт-эмаль на основе акриловых смол с полимерными добавками в органических растворителях

В его состав входят акриловые смолы, растворители на органической основе и добавки, повышающие устойчивость эмали к износу, влаге, низким температурам, коррозии и другим атмосферным воздействиям. Она отличается хорошей укрывистостью, водоотталкивающими свойствами и способностью быстро высыхать после нанесения.

Совет. В составе краски есть летучие токсины, испаряющиеся в воздух из свежего не высохшего состава. Поэтому во время работы с этим средством необходимо защищать органы дыхания и кожу.

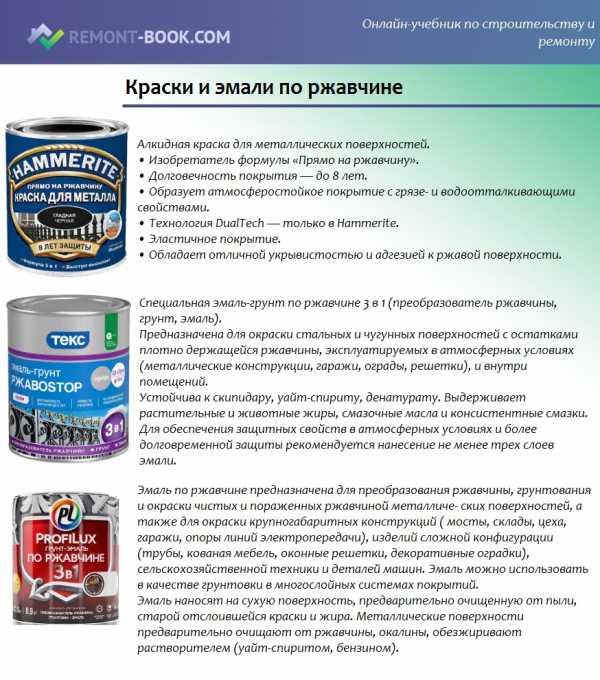

Краски и эмали по ржавчине

Термостойкие краски

Далеко не все краски по ржавчине способны противостоять высоким температурам. Они рассчитаны на нагрев не выше 40-60 градусов. Но в защите от коррозии нуждаются и такие металлические конструкции, как печи, мангалы, камины, трубы и радиаторы отопления, детали автомобилей и другой техники.

Для их декорирования нужно использовать термостойкие и жаростойкие краски. Степень их устойчивости определяется составом компонентов. Среди таких красителей также выделяют несколько разных видов.

| Виды термостойких красок | Состав и применение |

|---|---|

| Алкидные краски с добавлением цинковых и фосфатных соединений рассчитаны на повышение температуры до 100 градусов. Их можно использовать для окрашивания элементов отопительной системы – радиаторов и труб, которые не нагреваются выше 90 градусов. | |

| Эпоксидные составы способны выдержать температуру до 200 градусов. Под некоторые из них необходимо наносить антикоррозийную грунтовку. Применять можно для создания защитного покрытия на узлах и деталях технических средств. | |

| Эпоксиэфирные и этилсиликатные красящие составы с металлической пудрой в качестве добавок выдерживают предельную температуру 400 градусов. А однокомпонентные силиконовые на основе полимерных смол – до 650 градусов. Это подходящие краски для защитной и декоративной отделки уличных мангалов. | |

| Самые жаростойкие краски содержат в себе частицы композитных материалов и жаропрочного стекла. Ими окрашивают металлические печи и камины, способные разогреваться до 800-1000 градусов. |

Это важно! В абсолютном большинстве случаев красить все эти конструкции следует в холодном состоянии, и подвергать нагреву после полного высыхания покрытия. Хотя есть краски, для полимеризации которых необходим нагрев. Поэтому внимательно читайте инструкцию с рекомендациями по применению.

Декорирование металлических конструкций с помощью краски по ржавчине

Красящие средства для металла три в одном могут быть нанесены на любые металлические конструкции, даже те, которые повреждены коррозией. Предварительная обработка специальной грунтовкой в этом случае не нужна, потому что такие краски уже обладают свойствами этого состава. А кроме того, они являются преобразователями ржавчины в монолитный слой и являются превосходными декоративными материалами.

Схема покрытия

Благодаря этим особенностям окрашивание любых металлических конструкций такой краской осуществляется гораздо проще, чем обычными составами, требующими тщательной предварительной подготовки поверхности металла.

Независимо от способа нанесения, порядок работ состоят всего из нескольких шагов.

Шаг 1. Поверхность металла с помощью жесткой щетки, шпателя или наждачной бумаги с крупным абразивом очищают от грязи и отслаивающегося верхнего ржавого слоя.

Удаление ржавчины механически

Шаг 2. Очищенное изделие протирают растворителем, смачивая в нем ткань или губку. И дают ему высохнуть.

Обработка поверхности растворителем

Шаг 3. Подготовка краски заключается в её тщательном перемешивании. Или встряхивании баллончика, если используется аэрозоль. Кисть с натуральным ворсом желательно потереть о наждачную бумагу, чтобы плохо держащиеся щетинки выпали и не оставались на красочном покрытии.

Полезный лайфхак

Краску нужно тщательно перемешать

Шаг 4. Краску наносят на поверхность равномерным слоем и дают ему подсохнуть в течение времени, указанного в инструкции.

Нанесение краски

Шаг 5. Затем наносят второй слой, стараясь не допускать потеков.

Второй слой

Отличие краски по ржавчине от обычной эмали

Если краска наносится краскопультом или распыляется из баллончика, то слоев потребуется больше – не менее трех. Между ними обязательно нужно соблюдать временной интервал для сушки.

Баллончик или пистолет перед работой и периодически во время её выполнения нужно встряхивать, а распылитель держать на расстоянии 20 см от окрашиваемой поверхности.

Современный рынок отделочных материалов постоянно пополняется новинками, упрощающими работу отделочников и обладающими улучшенными декоративными и эксплуатационными характеристиками. Краска по ржавчине – яркий пример таких инноваций.

Видео — Краска по ржавчине 3 в 1

remont-book.com

создание естественной ржавчины и имитация

На сегодняшний день эффект ржавчины – это один из самых популярных вариантов отделки металлических и иных поверхностей. Существует два простых способа придания покрытию оттенка ржавчины: имитация ржавления и натуральное ржавление металла при помощи специальных химических реагентов. В этой статье мы рассмотрим самые эффективные способы, как заржавить металл в домашних условиях и при промышленной обработке.

Естественная ржавчина

Как известно, любая металлическая поверхность со временем утрачивает свой первоначальный облик, теряет не только технические, но и внешние свойства. Для металлов характерно естественное ржавление, которое происходит из-за негативного воздействия факторов окружающей среды. При необходимости создания натуральной ржавчины на металле можно просто ускорить данный процесс путем использования химических реагентов – их действие направлено на формирование слоя коррозии металла.

Перед тем как проводить химическую реакцию, нужно удостовериться в том, что применяемый металл подвержен коррозии. Ржавчина появляется только на металлических поверхностях, в составе которых содержится железо. Некоторые же металлы более устойчивы к коррозии – зачастую это хромовые составы или так называемая нержавейка. Для химического ржавления подходят также чугун и кованое железо.

Первый метод: медно-кислотный раствор

Одним из самых простых способов создания натуральной ржавчины является применение медно-кислотного раствора. Для его изготовления не требуется наличие каких-либо специфических реагентов, самое главное в точности соблюдать технические условия и порядок выполнения операции:

- В подготовленную (заранее очищенную) емкость заливается порядка шестидесяти миллилитров соляной кислоты. Обязательное условие – использование защитных очков и перчаток из плотной резины.

- Далее в соляной кислоте необходимо растворить небольшое количество меди (медный провод или монетки), после чего раствор должен настояться в течение семи дней для ускорения коррозийных процессов на металле.

- Остатки меди следует удалить из получившегося состава. Изготовленный медно-кислотных раствор развести с водой в пропорции: одна часть кислоты на пятьдесят частей воды.

- Далее проводится зачистка металла (удаление красящего слоя, штукатурки и иных отделочных материалов), после чего поверхность тщательно промывается мыльным раствором.

- Наносить медно-кислотный раствор необходимо при помощи специального пульверизатора или обычной строительной кисти. При этом соблюдайте все правила безопасности, уделите особое внимание вентиляции помещения.

Приблизительно через два часа после нанесения на поверхности появится ржавый эффект. Нет необходимости смывать смесь, поскольку состав самостоятельно улетучится спустя некоторое время. При недостаточном количестве образовавшейся ржавчины, процедуру можно провести повторно, дабы добиться желаемого результата.

Второй метод: уксус и отбеливатель

Есть еще один способ, как сделать ржавчину легко и быстро в домашних условиях – применение уксуса и отбеливателя. Данный метод подойдет только для поверхностей, при отделке которых не использовалась грунтовка и различные герметические составы. Сочетание уксуса и отбеливателя дает максимальный эффект естественного ржавления, если металлические изделия имеют в своем составе олово или железо.

Рассмотрим инструкцию покрытия металлического изделия ржавчиной:

- На первом этапе тщательно осмотрите объект на наличие посторонних следов старых покрытий, при необходимости очистите.

- Далее смешайте в подготовленной емкости одну часть уксуса и две части хлорной извести. Объем смеси может варьироваться в зависимости от размеров предмета, который вы собираетесь заржавить.

- Поместите металлическое изделие в раствор на тридцать минут – за этот промежуток времени на поверхности предмета образуется потрескавшийся слой ржавчины.

- Уберите остатки смеси при помощи обычного бумажного полотенца, а также утилизируйте оставшуюся часть уксуса и отбеливателя.

- После того как изделие полностью высохнет, сотрите необходимую часть ржавчины (в зависимости от желаемого результата). Некоторым больше нравится толстый слой ржавого покрытия, другим же поверхностная коррозия на металле и иных поверхностях.

Для закрепления полученного эффекта на объекте используйте специальную грунтовку в аэрозоле либо матовый герметик в виде спрея.

На видео: три простых способа создания благородной ржавчины.

Имитация натуральной ржавчины на металле

Можно ли заржавить металл, не искажая натуральную структуру материала? В таких случаях используют имитацию ржавления при помощи специального красящего состава или пленки под ржавчину. Обратите внимание, что придать эффект ржавчины можно как металлу, так и иным материалам, например, древесине.

Краски и пигменты

Чтобы сделать изделие ржавым, чаще всего применяют краску под ржавчину на акриловой основе. Сейчас такую смесь можно приобрести в любом строительном магазине. Как же создается краска под ржавчину? Ржавые оттенки образуются посредством взаимодействия коричневого, желтого и красного пигментов. Также может добавляться синий пигмент для придания покрытию большей глубины и насыщенности цвета.

Существует и природный пигмент, который при одиночном использовании дает вид будто поверхность заржавела со временем, а не в результате декоративно-отделочных работ – это сурик железных или охра (смесь гидрата окиси железа и глины).

Природную охру не используют для покраски металлических предметов. Она лишь является основополагающим компонентом и добавляется в лакокрасочные материалы (в краски, грунтовки, эмали).

Независимо от того, какую краску вы собираетесь использовать – купленную или приготовленную самостоятельно на основе железного сурика, смесь должна наноситься на очищенную и обезжиренную поверхность. Чтобы создать правдоподобную текстуру ржавчины, краску можно нанести с помощью пористой губки или сухой кистью (для имитации подтеков).

Имитирующая пленка

В магазинах строительных и отделочных материалов можно найти самоклеящуюся пленку с изображением ржавчины. Это также неплохой вариант, который позволит быстро и без особых проблем получить нужный эффект. Однако такую пленку рекомендуется клеить на идеально ровную поверхность, в противном случае могут появиться воздушные пузыри, либо в некоторых местах пленка просто отклеится.

Чаще всего пленку с имитацией ржавчины используют автовладельцы, которые хотят затюнинговать свою машину.

Как использовать пленку:

- Поверхность, которую требуется задекорировать, необходимо обезжирить (спиртом или специальным обезжиривателем).

- Приложите пленку к основе и отметьте участки либо контуры, которые нужно вырезать.

- Отсоедините пленку от подложки и начинайте приклеивать отрезок по середине, постепенно разравнивая к краям.

Декоративная покраска под ржавчину (2 видео)

Пигменты и бытовые средства (25 фото)

gidpokraske.ru

Окраска металла по ржавчине: главные правила

Экология познания. Усадьба: Иногда за считанные год-два, а то и меньше, казалось бы, новые металлоконструкции, могут покрываться слоем ржавчины. Для покраски таких поверхностей существуют лакокрасочные материалы, допускающие окраску без снятия заржавленного слоя металла.

Одно из основных условий качественной окраски, в том числе и антикоррозионной — это тщательная подготовка поверхности под покрытие. Но зачистить и подготовить металлическую поверхность, покрытую слоем ржавчины, возможно не всегда. Существуют особые лакокрасочные материалы, допускающие окраску без снятия заржавленного слоя металла.

Ржавление металлов

Металлические конструкции подвергаются ржавлению, и происходят данные процессы ступенчато, химические реакции перетекают одна в другую. Предпосылки и условия для начала процесса ржавления: металл содержит определенные примеси (углерод и сера), к поверхности имеется доступ кислорода и вода. Углерод и сера, входящие в состав сталей как присадки, действуют как усилители коррозии — слой образованной ржавчины разрушается, оголяется новый слой металла и процесс продолжается.

Если имеется кислая среда и/или присутствуют соли, то процессы ржавление ускоряются еще больше. Кислотность повышают вещества, которые содержатся в атмосферной воде — сернистая и карбонатная кислота. Вода вызывает коррозию незащищенных поверхностей металлов независимо от агрегатного состояния — в виде паров, жидкой фазы или льда.

Когда происходит ржавление металлов, появляющийся слой ржавчины не защищает поверхность, как в случае пассивирования (создание защитной пленки на металлах) и не может препятствовать последующей коррозии. Ржавчина имеет рыхлую и гигроскопичную структуру, мгновенно накапливает влагу из воздуха и удерживает ее. Как следствие, если ржавление началось, то нарастание ржавых слоев ускоряет окислительные процессы по двум причинам: уменьшается условная толщина металла и увеличивается продолжительность контактов с влагой и кислородом воздуха.

В обычных случаях красить металлы по слою ржавчины лишено смысла. В порах рыхлой структуры накоплены влага и воздух, которых достаточно для продолжения процессов разрушения металлов под лакокрасочным слоем. Кроме того, по плотности ржавчина со сталью не сравнится, это слабый и рыхлый слой, и как следствие, под красочным слоем образуется зона напряжений — расширение корродированного металла. В итоге красочный слой покрывают сквозные трещины-кракелюры, и краска быстро разрушается и облетает с поверхности даже при локальном повреждении красочного покрытия.

При каких условия можно окрасить металлы без зачистки

Подготовка металлического элемента под окраску состоит из зачистки, шлифовки, огрунтовки за два раза и нанесения защитного красочного слоя под финишную отделку. Но зачистить металлические поверхности возможно не всегда, по разным причинам — стесненность, недоступность элемента и др. В некоторых случаях возможно, да и намного проще применить специальные покрытия. Но наличие этих особых ЛКМ конечно же, не значит, что можно обойтись вообще без подготовки под окраску. Это не так, по нескольким причинам.

Во-первых, неплотный ржавый слой поверхности накопил влагу, воздух и возможно, вещества, способные активировать коррозию даже без доступа кислорода и воды. В таком случае под слоем любой краски реакции окисления будут продолжаться, и неизвестно, как это повлияет на красочный слой — слишком экстремальными будут условия эксплуатации ЛКМ.

Во-вторых, поверхность окрашиваемого элемента может иметь разные характеристики качества. Если ржавчина образовалась равномерным слоем малой толщины, по типу порошковой присыпки, то краска сможет сцепиться с основным металлом, проникнув через ржавый слой, и адгезия будет.

В этом случае окрашенный слой будет прочным и ржавление или очень сильно замедлиться или прекратиться совсем. Но если ржавый слой вздулся, ржавчина начала отслаиваться, то с такой поверхности отстанет любая краска, даже специальная. Также гарантировано отслоение красочного слоя, если на металле имеется масляный слой (например, не обезжирили прокатный профиль). Если примеси масла имеются на поверхности остаточно, то поведение красочного покрытия предсказать сложно.

О подготовке поверхности под окраску

Все металлические конструкции требуют подготовки поверхности под окраску, хотя бы по минимуму. Способы подготовки зависят от состояния этих поверхностей:

- Если ржавчина проявлена в виде небольших пятен или равномерного тонкого слоя, то подготовка заключается в обезжиривании и обеспыливании. Протирают металлические поверхности ветошью с обильным смачиванием растворителями. Хорошим эффектом отличаются средства для обезжиривания в аэрозольных упаковках, в состав которых включены замедлители коррозии (ингибиторы), обеспечивающие снижение химической активности под красочным покрытием до нулевого уровня.

- В случаях, когда поверхность заржавлена сильно, то зачищают ручным способом, с применением шабера. Отслаивающуюся ржавчину обдирают, а потом обрабатывают металлическими щетками. Зачистка до металлического блеска не нужна, слой ржавчины может оставаться, если он плотный, прочный и сцепленный с поверхностью металла, и желательно равномерный.

Полная просушка поверхности металла под окраску является обязательным условием. При возможности изделия выдерживают под крышей в условиях, близких к нормальным — влажности до 45% и температуре 18 — 30⁰С. Для того, чтобы максимально качественно окрасить стационарные конструкции в атмосферных условиях, покраску приурочивают в теплой солнечной погоде, не менее трех дней до покраски. Важно, чтобы влага испарилась из слоев ржавчины как можно больше, это значительно снизит риски быстрого повреждения красочных покрытий.

Огрунтовка

Наносить краску без предварительного снятия ржавых слоев возможно несколькими способами, но основные технологии возможны только в заводских условиях. Тяжелые металлоконструкции проходят особую защитную обработку перед отправкой на стройплощадку. Для частного строительства возможны два способа:

- Пассивация поверхности составами, содержащими ортофосфорную кислоту, а затем покрытие двухкомпонентными красками. Данные краски относят к дорогостоящим, но эффект от их применения имеется. Слой, которым наносят двухкомпонентный состав, более толстый и образует прочную пленку. Такая пленка делает невозможным даже минимальный газообмен, кислород и водяные пары под покрытие не попадают. Кроме того, двухкомпонентные краски обладают эластичностью при высокой твердости покрытия, и набухающая ржавчина ограничивается, ее прослойка уплотняется и реакции дальнейшего окисления на поверхности под красочным слоем замедляются до нуля.

- Нанесение слоя универсальной грунтовки, при условии пригодности состава для покрытия по ржавчине, и последующее окрашивание алкидными или полиуретановыми эмалями. Данный способ относят к бюджетным. Грунт и эмаль обеспечит защиту конструкции примерно на два-три года, после чего требуется обновлять покрытие. Слои эмали повторно обезжиривают и зачищают, и наносят поверх следующий слой. Со временем суммарная толщина покрытия будет достаточна, чтобы обеспечить полную изоляцию конструкцию от атмосферной среды.

Требования к краскам и нанесение

- Для покрытия необработанной поверхности применяют лкм, обладающие свойствами:

- Толщина образующейся атмосферостойкой пленки не меньше 150 мкм

- Замедление коррозии под слоем окраски (состав содержит ингибиторы коррозии)

- Модификация образованной ржавчины, частичная пассивация

Разные красочные составы дают различные толщины покрытия, а на итоговую стойкость к внешним воздействиям влияет качество и степень химической чистоты основания. Атмосферостойкие краски базируются на основах из органических растворителей, и имеют в составе различные добавки и присадки. Эти добавки могут дать различный эффект. В идеале — защитное покрытие действует так, что ржавчина деактивируется одновременно с нулевым выходом всех внесенных веществ. Реагенты должны вступить в реакцию, и все образовавшиеся в итоге вещества в идеале должны являться нейтральными соединениями.

Но подобный идеальный итог невозможен в реале, поскольку ржавчина везде немного разная — и по химсоставу и по физическим свойствам, в зависимости от условий эксплуатации окрашиваемой конструкции, марки стали и экологических условий. Оптимальную пропорцию добавок и присадок разрабатывают производители специальных красок, и точные рецепты являются секретом. Комплексный эффект дает применение веществ:

- Пассивирующие составы и вещества, модифицирующие верхние слои ржавчины

- Вещества, повышающие адгезию не только в зоне контакта слоя ржавчины и красочного покрытия, но и по всему объему поврежденного ржавчиной слоя, на глубину

- Связывание проникающего под красочный слой кислорода посредством добавки активных веществ

- Проникающие растворители и грунт, с обеспечением глубокого проникновения красочного состава в пористую структуру поврежденного ржавчиной слоя

Результаты окрашивания металлоконструкций прямо зависят от качества примененных лакокрасочных материалов. Невозможно обеспечить защиту на много лет, применив бюджетную пентафталевую эмаль.

Чтобы защитить металл, работающий под атмосферными воздействиями, от коррозии, следует использовать специальную атмосферостойкую краску. Эти данные имеются в маркировках составов: буквенные и цифровые коды содержат все сведения. Например, цифра один после дефиса говорит о том, что данный состав относится к атмосферостойким, пятерка — соответственно к специальным.

Хороший эффект защиты дает алкидная и полиуретановая эмали. Нанесение специальных эмалей регламентируется производителем — по части допустимости окраски валиками, кистями или распылителями. Упаковки ЛКМ содержат соответствующую информацию в виде пиктограмм, и можно определиться с выбором конкретного состава для обработки элементов различных размеров и форм.опубликовано econet.ru Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

econet.ru

Как остановить ржавчину под краской

возможно ли остановить ржавчину под краскойСамая лучшая ржавчина, которая так и не появилась на металле.

Такого результата, можно добиться только в том случае, если производить периодический осмотр, к примеру, автомобиля и, при обнаружении очагов ржавчины, выполнять профилактические действия.

Очень часто можно наблюдать, как иногда халатно относятся некоторые автолюбители к своему транспорту.

Но, даже в том случае, если были соблюдены все меры защиты от коррозии, это все равно не может дать стопроцентного положительного результата.

Рекомендуем

NITTRON — нейтральный преобразователь ржавчины. Предназначен для модификации коррозии на поверхностях черных металлов, строительных металлоконструкций, труб, арматурных сталей. Без кислоты.Подробнее

Так как влияние внешней, очень часто агрессивной среды, особенно в зимний период, подвергает суровому испытанию ваш автомобиль, и покрашенные его участки в том числе.

В этой статье вы узнаете, как остановить ржавчину под краской, и как предупредить ее дальнейшее появление.

Во многих случаях, автовладелец, увидев участок, где только начинает появляться ржавчина, старается его покрасить поверх старой краски. Иногда, даже не позаботившись о том, чтобы удалить вздувшийся участок, под которым находится очаг коррозии.

Такой подход, можно считать временным, так как рано или поздно, новый слой краски утратит свои защитные свойства.

И к тому же, если машина, уже довольно старая, то подобрать подходящий однотонный цвет краски будет очень тяжело.

Еще один способ, как остановить ржавчину под краской, использовать метод оцинковки.

Он не всегда удобный, особенно в точечных труднодоступных участках. Но если говорить о самом методе, то он очень действенный. Особенно, если слой цинка будет достаточно толстым.

Таким образом, кислород не сможет проникать вглубь металла, и процесс ржавения можно остановить навсегда.

Одним из оптимальных способов, как остановить ржавчину под краской, это применение механического способа удаления. Метод особенно хорош на начальной стадии.

Возьмите наждачную бумагу, используя сначала крупнозернистую, и тщательно удалите все вздувшиеся участки и верхние слой сухой ржавчины. После этого отшлифуйте поврежденные участки мелкозернистой наждачкой, убирая оставшиеся неровности.

Если площадь распространения ржавчины достаточно большая, то в целях экономии времени, рекомендуется использовать дрель или шлифмашинку с соответствующими насадками.

Но даже при такой тщательной обработке, нельзя дать гарантию, что ржавчина не начнет вновь появляться на обработанном участке.

Для достижения стопроцентного результата, в таких случаях, рекомендуется использовать специальные преобразователи или другие химические вещества в основу которых входят ортофосфорные кислоты или цинк.

Применение таких средств намного проще, чем вышеперечисленные способы, и в конечном счете сэкономят вам время и деньги.

Лучшие средства борьбы с коррозией вы найдете только у нас!

Рекомендуем

NITRON — Нейтральный преобразователь ржавчины

Преобразователь (удалитель) ржавчины Nitron предназначен для модификации коррозии на поверхностях черных металлов, строительных металлоконструкций, труб, арматурных сталей.

Подробнее

Современные средства против ржавчины

dockermsk.ru

Виды краски, поглощающей ржавчину

Изделия и конструкции из металла при всех характеристиках и наличию положительных свойств, обладают одним серьезным недостатком – они подвержены коррозии вследствие воздействия влаги. Избавиться от ржавчины достаточно трудно — до последнего времени процесс избавления от признаков коррозии происходил поэтапно: удаление ржавчины, обработка антикоррозионными средствами, окраска металла. Современные средства защиты пополнились весьма действенными красками, которые кроме непосредственной защиты материалов обладают ценным свойством поглощения ржавчины.

Виды антикоррозионных красок

Краски, помогающие справиться с коррозионными процессами на поверхности металлов, делятся на следующие группы:

- эпоксидные краски, в состав которых входят токсичные вещества. По этой причине эта группа красок не используется в бытовых условиях. Использование красок на эпоксидном основании ограничено металлоконструкциями, находящимися на открытом воздухе или подверженных воздействию высокой температуры;

- масляные краски на основе олифы, идеально подходящие для окраски металлоизделий, находящихся внутри помещений;

- алкидные краски, идеально подходящие для защиты оцинкованных металлоконструкций. Недостатком этого вида красок является их высокая горючесть, поэтому ими запрещено окрашивать металлические поверхности, находящиеся под температурным воздействием;

- акриловые краски, способные защищать металл длительное время даже при нагреве.

Все эти защитные покрытия прекрасно справляются со своими функциями, но оптимальным вариантом считаются краски по ржавчине «3х1». Окрашивание этими покрытиями производится качественно и быстро, стоимость таких красок достаточно невысока. В состав красок «3х1» входят пигменты с антикоррозионными свойствами и присадки, придающие изделиям из металла достойный внешний вид.

Достоинства

К достоинствам этих средств для обработки металлов относятся:

- окрашивание непосредственно на неподготовленные поверхности;

- имеющаяся ржавчина уничтожается непосредственно под слоем краски;

- после окрашивания металл защищен от влаги и загрязнений;

- высокий уровень адгезии;

- большой выбор цветов окрашивания;

- невысокая стоимость.

Недостатки

К недостаткам красок, уничтожающих следы коррозии относятся:

- невозможность окрашивания металлических конструкций, подвергающихся нагреву свыше 150°С;

- невозможность окрашивания изделий для общепита.

Большую популярность набирают краски с функциями поглощения ржавчины, предназначенные для окраски автотранспортных средств. Они позволяют продлить им жизнь, уничтожая ржавчину непосредственно после окрашивания.

Рекомендуем

STEEL PLUS — Удалитель ржавчины.Предназначен для мгновенной химической очистки и удаления ржавчины с любых поверхностей. Без ортофосфорной кислоты. Быстрого действия (4-8 мин.)

Подробнее

dockermsk.ru

Как покрасить металл и чем по ржавчине пару советов

Как покрасить металл? Вопрос не сложный, но а если метал весь в ржавчине? Большинство защитных эмалей требует подготовки металлических поверхностей перед нанесением, что не всегда возможно. В определённых случаях. допускается использовать специальные разновидности красок, не требующих снятия ржавчины.

Как покрасить металл

Ржавление стальных конструкций — многоступенчатый процесс, включающий до десятка химических реакций, перетекающих одна в другую. Обязательных условий для появления ржавчины три: наличие кислорода, воды в любом виде и определённых примесей в стальном расплаве. Именно наличие углерода или серы в составе стали способствует разрушению слоя образовавшейся ржавчины и оголению всё более новых слоёв металла. Процесс может сильно ускоряться в присутствии солей или при повышенной кислотности. Источниками последней могут быть растворы карбонатной и сернистой кислоты в атмосферной влаге.

В отличие от пассивации, ржавчина не препятствует дальнейшему окислению стали. Структура у ржавчины — рыхлая и гигроскопичная, что способствует быстрому накоплению влаги и её удержанию. Таким образом, при нарастании ржавого слоя протекание окислительных процессов ускоряется: как из-за снижения условной толщины металла, так и из-за увеличения продолжительности контакта с водой и кислородом.

Обычно, покраска металла по ржавчине не имеет смысла. Внутри пор накапливается некоторое количество влаги и воздуха, которого достаточно, чтобы ржавление протекало и после обработки. Плотность ржавчины ниже, чем у стали, поэтому под слоем краски образуются высокие напряжения — преобразованный металл непрерывно расширяется. Покрытие быстро покрывается сетью сквозных кракелюр и облетает, достаточно повреждения слоя краски хотя бы в одном месте.

Когда возможна покраска металла без зачистки

Общий комплекс подготовки металлических изделий к покраске включает зачистку, шлифовку, покрытие грунтом и слоем защитной эмали. Однако зачистка возможна не всегда, в ряде случаев проще нанести покрытие со специальными характеристиками. Попробуем разобраться.

Первый критерий, влияющий на возможность покраски по ржавчине, мы рассмотрели выше — это плотность ржавого слоя. Если точнее — способность изделия накапливать активаторы коррозии. Со временем разнообразие и содержание активных химических соединений увеличивается, из-за чего даже при отсутствии кислорода и влаги внутри всё равно будут протекать реакции. Невозможно предугадать, как поведёт себя ЛКМ в таких условиях эксплуатации.

Другой важнейший фактор — качество поверхности. Малый равномерный слой ржавчины, похожий на порошковую присыпку, позволяет краске проникнуть до поверхности металла и прочно связаться с «телом» изделия. А вот наличие на ржавом слое вздутий и отслоений почти гарантированно приведёт к разрушению защитного покрытия. Негативное влияние оказывают остатки масла: если прокатное изделие не было обезжирено, масляные примеси могут оказать непредсказуемое влияние на защитный слой.

Подготовка поверхности

Мы плавно подошли к тому, что стальные ржавые изделия требуют перед покраской пусть минимальной, но обработки. Как подготавливать изделия — зависит от их состояния.

Поверхности, побитые ржавчиной небольшими пятнами или равномерным тонким слоем, требуют обеспыливания и обезжиривания. Достаточно протереть их ветошью, обильно смоченной в растворителе. Также хороший вариант — использовать аэрозольные обезжириватели: они содержат ингибиторы коррозии, позволяющие свести химическую активность под защитным слоем до нуля.

Сильно ржавые поверхности нужно зачистить вручную: отколоть крупные отслоения, ободрать шабером, затем обработать рытвины и мелкие раковинки металлической щёткой. Нет нужды зачищать до блеска: поверхность может быть покрыта ржавчиной, но последний слой должен быть плотным, прочным и, по возможности, равномерным.

Обязательное условие перед покраской по ржавчине — тщательная сушка детали. Если имеется возможность — выдержать изделие в комнатных условиях при влажности 40–50% и температуре 20–25 °С. Если изделие стационарно закреплено под открытым небом — назначить покраску спустя 3–4 дня выдержки в тёплую солнечную погоду. Чем больше влаги успеет испариться из ржавого слоя — тем меньше будет риск преждевременного повреждения покрытия.

Как покрасить металл — нанесение грунта

Существует около десятка способов для нанесения краски без снятия ржавчины. Большая часть этой группы технологий подразумевает фабричные методы обработки и подготовки изделий, как правило, речь идёт о защитной обработке тяжёлых металлоконструкций для строительства. В частном порядке можно применять два варианта:

- Покрывать дорогостоящей двухкомпонентной краской, предварительно обработав поверхность пассивирующим составом, обычно с содержанием ортофосфорной кислоты.

- Покрытие универсальной грунтовкой, пригодной для нанесения по ржавчине, с последующим окрашиванием алкидной или полиуретановой эмалью.

Практическая разница этих двух методов заключена в стоимости материалов и долговечности защитного покрытия. Двухкомпонентные краски наносятся более толстым слоем и образуют прочную плёнку. В отличие от обычных эмалей, такое покрытие не допускает даже минимального газообмена, воздух и водяной пар в ржавчину не проникают. К тому же краска обладает более высокой твёрдостью и при этом сохраняет эластичность, она способна выдерживать даже очень существенное набухание ржавчины. При этом слой корродировавшего железа постоянно уплотняется, и реакция спадает на нет.

Как покрасить металл, бюджетный тип покрытия в виде грунта и эмали обеспечивает сохранность изделия в течение не более 2–3 лет и требует регулярного обновления. Последнее заключается в зачистке и обезжиривании слоя эмали с последующим нанесением очередного. Суть та же: со временем толщина слоя краски становится достаточно большой для обеспечения полной изоляции изделия от атмосферных воздействий.

Выбор и нанесение краски

Все лакокрасочные материалы, предназначенные для необработанных поверхностей, должны обладать тремя качествами:

- Атмосферостойкость, образование плёнки толщиной не менее 150 мкм.

- Способность замедлять коррозию (ингибирование).

- Способность модифицировать состав имеющегося слоя ржавчины для частичной пассивации.

Как мы уже говорили, толщина покрытия зависит от типа краски, устойчивость к разного рода воздействиям — от качества и химической чистоты основы. Атмосферостойкая краска может быть основана только на органических растворителях. А вот с разного рода добавками и присадками дело обстоит индивидуально.

Идеальным результатом действия защитного покрытия считается нулевой выход реагентов в процессе деактивации ржавчины. Все внесённые вещества должны прореагировать в полном объёме, образуя в качестве выходного продукта химически нейтральные соединения. В реальности это невозможно, ибо состав ржавчины всегда разный, он зависит и от экологии, и марки стали, и условий её содержания.

Разработать оптимальные соотношения присадок очень сложно, и потому их точная рецептура не разглашается. Судить о качестве можно по комплексности эффектов, лучшими показателями обладают:

- Пассиваторы и модификаторы верхнего слоя.

- Средства повышения адгезии, действующие не только на границе ржавчина-покрытие, но и в глубине.

- Активные вещества, связывающие поступающий кислород.

- Качественные растворители, обеспечивающие глубокое проникновение краски и грунтовки в поры.

В конечном итоге, результат напрямую зависит от качества ЛКМ. Глупо рассчитывать, что дешёвые эмалевые краски типа ПФ-266 обеспечат качественную и надёжную многолетнюю защиту. В целях защиты от развития имеющейся коррозии пригодны исключительно атмосферостойкие и специальные краски, в маркировке которых после буквенного кода через дефис указана цифра 1 или 5 соответственно. Наиболее подходящий тип основы для противодействия корродированию имеют алкидные и полиуретановые эмалевые краски.

Что до способа нанесения, то большинство эмалевых красок в этом плане универсальны. На этикетке неизменно указываются пиктограммы, определяющие допустимость работы валиком, кистью и распылителем, поэтому окончательный выбор нужно делать, исходя из размеров и формы обрабатываемых изделий.

Из данной статьи вы узнали как покрасить металл если он имеет ржавчину

www.spets-stroy-portal.ru