Колодки delphi – рейтинг, официальный сайт, страна производитель

Тормозные колодки | Delphi Auto Parts

Высокоэффективные накладки

В колодках Delphi используется высокопрочный термостойкий фрикционный материал, надежно склеенный с подложкой высокопрочным и устойчивым к воздействию высоких температур адгезивом. Такое решение позволяет производить надежные и долговечные колодки, обеспечивающие оптимальную силу торможения и стойкость к увяданию в полном соответствии со стандартами производителей оригинальных комплектующих.

Надежность и долговечность

Тормозные колодки испытывают огромные силовые воздействия. Поскольку основные нагрузки приходятся на подложку, все подложки тормозных колодок Delphi изготовлены из штампованной стали повышенной прочности, в точном соответствии с формой, конструкцией и размерами оригинальных деталей. Специальное покрытие, устойчивое к воздействию высоких температур, химреагентов и влаги, способствует долгосрочной защите от коррозии всех металлических компонентов, обеспечивая надежность и износостойкость тормозной колодки.

Испытания доказывают соответствие рабочих характеристик оригинальным аналогам

Вам нужны доказательства? Недавно мы выполнили комплексный сравнительный анализ размеров и материалов для собственных тормозных колодок, оригинальных колодок и колодок от девяти других производителей комплектующих, установленных в колесах семейного автомобиля популярной марки. Тормозная колодка Delphi полностью соответствовала оригинальной детали по таким ключевым параметрам, как зона фрикционной накладки, положение фрикционной накладки и толщина обода, а в случае толщины пластины колодки — превзошла оригинал, то есть, наша колодка более надежна, при этом гарантирует те же эксплуатационные характеристики и ту же долговечность, что и оригинальная деталь.

Простая и быстрая установка

Мы также предлагаем различные комплекты барабанов и колодок в разобранном, предварительно собранном и готовом к монтажу виде. Все комплекты включают в себя главные элементы, необходимые для профессионального и эффективного обслуживания: колодки, регуляторы (только для предварительно собранных и подготовленных к монтажу комплектов), колесные цилиндры и установочный комплект, содержащий пружины и зажимы (установленные на опорном диске в случае готового к монтажу комплекта). Такие комплекты позволяют обеспечить высококачественный ремонт и сократить время работы и время использования автомобильного подъемника.

Регуляторы в предварительно собранных и готовых к монтажу комплектах

Колесные цилиндры

Зажимы и пружины — уже установлены на опорном диске в случае готового к монтажу комплекта

Более экологичное торможение

Все наши фрикционные накладки не содержат меди, а этим могут похвастаться лишь немногие из наших конкурентов. Недавно разработанная экологичная технология изготовления фрикционного слоя сокращает содержание меди до менее 0,5 процента, что уже удовлетворяет требованиям стандарта, который вступит в силу в 2025 году. При этом, столь низкое содержание меди никак не отражается на эффективности торможения, безопасности автомобиля или сроке службы колодок.

Устанавливаем направленные тормозные колодки правильно с Delphi Technologies

По мере развития автомобильных технологий и повышения требований клиентов в отношении более тихой и спокойной езды, производители обращаются к все более инновационным материалам и конструкциям, чтобы улучшить виброакустические характеристики автомобиля — шум, вибрацию и плавность хода (NHV). Одним из таких инновационных подходов является использование направленных тормозных колодок.

Эти колодки, изготавливаемые по новейшим технологиям, также будут очень востребованы на вторичном рынке, так как во многих автомастерских шум тормозов является одной из главных причин нареканий со стороны клиентов. Автомеханикам, однако, необходимо знать о небольших различиях в форме и, что более важно, в способе установки по сравнению с традиционными колодками, поскольку неправильная установка этих противошумных колодок может фактически иметь противоположный эффект, приводя к ненужному шум при работе тормозов.

Что такое направленная тормозная колодка?

При торможении стандартные колодки равномерно прижимаются к диску, в результате чего они могут смещаться в направлении вращения диска, что вызывает вибрацию, которая, в свою очередь, является причиной шума, снижения эффективности торможения и неравномерного износа. Напротив, в направленных колодках используется либо поверхность со скошенной кромкой, либо прокладка с серповидным вырезом. Они должны устанавливаться в определенном направлении, чтобы колодки соприкасались с диском под углом. Обладая идеальным углом для оптимального контакта с диском, эти колодки значительно снижают как шум, так и вибрацию.

Давайте внимательнее рассмотрим прокладки и скосы

Одной из наиболее распространенных причин визга тормозов является движение колодок, суппорта и дисков относительно друг друга. Тормозные прокладки призваны заглушить этот шум. Тщательно подобранные слои демпфирующего материала, закрепленные на обратной части колодки (механическим способом, на защелках и/или методом горячего крепления), помогают снизить вибрацию и, следовательно, передачу и амплитуду вибрационных сил. Они также являются дополнительной массой в системе, демпфирующей вибрации в колодке и суппорте, и действуют как теплоизолятор, обеспечивая равномерное распределение температуры по всей колодке для более плавного торможения и снижения нагрева суппорта и тормозной жидкости. В направленной тормозной колодке прокладка имеет дополнительный серповидный или полукруглый вырез. Эта особенность позволяет поршню толкать тормозную колодку под небольшим углом как для снижения шума, так и для обеспечения равномерного износа колодки.

Аналогично,скос — это угловой срез или переходное ребро между двумя поверхностями колодки. Этот скос, разработанный в дополнение к фрикционному материалу и форме колодки, эффективно контролирует взаимодействие кромки колодки с диском. Расположенный на передней кромке, а на некоторых колодках и на задней кромке, скос на направленных колодках предотвращает подъем и отрыв передней кромки тормозной колодки от диска. Обеспечивая оптимальный контакт колодки с диском, эти конструкционные решения помогают уменьшить шум и добиться равномерности износа колодок.

Правила установки направленных тормозных колодок

Направленные тормозные колодки отличаются от стандартных колодок как своей формой, так и, конечно, их способом установки. Они устанавливаются в определенном направлении. Отсюда и их название. В связи с этим автомеханикам следует осмотреть как старые, так и новые колодки, чтобы по визуальным признакам определить ориентацию при установке. Это может быть так же просто, как следовать указаниям стрелки. На многих направленных тормозных колодках имеется буква, указывающая, с какой стороны транспортного средства она должна быть установлена: «R» для правой стороны и «L» для левой стороны. Также на колодке может быть нанесена стрелка, показывающая направление вращения диска и, следовательно, ориентацию колодки.

Однако если стрелка отсутствует, необходимо принять дополнительные меры. Например, при установке направленных колодок со скосом автомеханики должны осмотреть наклонный край фрикционного материала. Если имеется только один скос, колодку следует установить таким образом, чтобы этот скос был расположен со стороны набегания, другими словами, с той стороны, где колодка впервые касается тормозного диска. В том случае, если на обеих кромках имеется скос, больший из двух скосов должен быть установлен со стороны набегания.

Аналогично, направленные колодки с серповидными вырезами следует устанавливать таким образом, чтобы серповидный или полукруглый вырез находился со стороны набегания. Очень важно, чтобы вырез проходил через тормозной диск горизонтально. Это поможет обеспечить равномерный износ колодок и правильное распределение силы по поверхности тормозных колодок, уменьшая их колебания и предотвращая шум.

Неправильная установка направленных тормозных колодок может привести к появлению вибрации тормозов и, в конечном итоге, к пронзительному визгу. Исправление этой неисправности потребует дополнительного времени и денег, но что еще хуже, может повлиять на лояльность клиентов. Поскольку вы не можете себе этого позволить, вам стоит обратить внимание на направленные тормозные колодки Delphi Technologies и, что не менее важно, заранее ознакомиться с правилами их установки!

www.delphiautoparts.com

Не содержащие меди тормозные колодки Delphi Technologies признаны лучшими по результатам испытаний

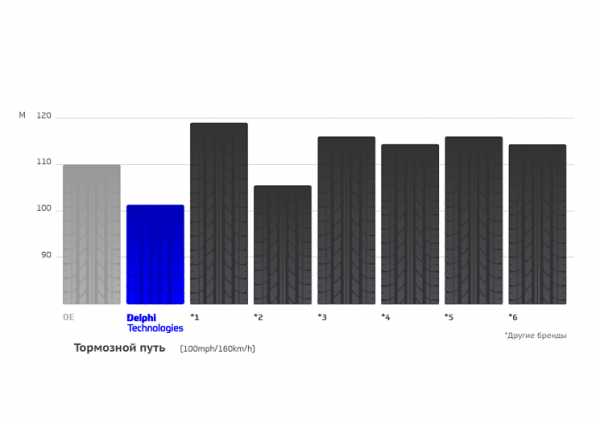

30 апреля, УОРИК (WARWICK), Великобритания (UK). Разработанные компанией Delphi Technologies не содержащие меди тормозные колодки, а также аналогичные оригинальные колодки и соответствующие изделия шести ведущих брендов рынка послепродажного обслуживания были протестированы на автомобиле VW Passat 2.0 TSI. Полученные результаты говорят сами за себя. Колодки Delphi Technologies продемонстрировали быстрый отклик на действия водителя, сокращенный тормозной путь (на расстояние, превышающее длину трех автомобилей), низкий уровень шума и высокую стойкость к истиранию. Столь впечатляющие показатели обусловлены по-настоящему передовыми инженерными решениями, примененными при проектировании этих колодок.

Испытания проводились в соответствии со стандартом ECE R90. Автомобиль, оснащенный колодками Delphi Technologies, при торможении со скорости 100 миль в час продемонстрировал сокращение тормозного пути на 4 метра по сравнению с колодками от бренда, занявшего второе место, и на 17 метров — по сравнению с последним местом рейтинга. Это существенный показатель, поскольку последние 4 метра дистанции автомобиль преодолевает со скоростью 10 миль в час, тогда как скорость движения на 17 метрах дистанции может достигать 35 миль в час. При торможении со скорости 50 миль в час тормозные колодки Delphi Technologies стали вторыми, обойдя при этом оригинальные детали. Важно отметить, что в ходе обоих тестов автомобиль, оснащенный колодками Delphi Technologies, сохранил управляемость при торможении и продемонстрировал стабильный коэффициент трения, что в полной мере соответствует характеристикам оригинальных деталей.

«Чем выше коэффициент трения тормозных колодок, тем быстрее они срабатывают и тем выше их потенциал торможения, — объясняет Нил Фрайер (Neil Fryer), вице-президент по международному маркетингу Delphi Technologies Aftermarket. — Однако для оптимального торможения необходим постоянный коэффициент трения. Наши инженеры активно работали над созданием более стойкой смеси, способной обеспечить высочайшие характеристики в любых дорожных условиях. Колодки Delphi Technologies обеспечивают не только быстрое, но и контролируемое торможение, что в полной мере соответствует характеристикам оригинальных деталей».

Не менее удивительные результаты продемонстрировали тормозные колодки Delphi Technologies и на влажном дорожном покрытии, показав лишь незначительное уменьшение коэффициента трения по сравнению с торможением на сухой дороге. За шесть торможений коэффициент трения тормозных колодок, не содержащих меди, снизился в среднем на 30 %, тогда как у продукции других брендов этот показатель варьировался в пределах 34–81 %.

Экологически безопасные тормозные колодки также проходили процедуру испытаний по стандарту SAE J2521 на уровень шума в условиях, максимально приближенных к реальным, и продемонстрировали лучшие результаты во всех тестах. Показатель уровня шума изделий Delphi Technologies составил 9,6 пунктов (практически бесшумные), что на 0,5 лучше, чем у следующего бренда. Более того, было зарегистрировано, что на колодки Delphi Technologies приходится лишь 0,1 % всего дорожного шума выше 70 дБ — значения, при котором можно услышать звук работы тормозной системы. Для сравнения: на колодки остальных брендов в среднем приходится 8 % всего шума выше 70 дБ.

«Шумная работа тормозной системы — одна из самых серьезных причин, по которой покупатель возвращает тормозные колодки, — продолжил гн Фрайер. — Очевидно, что самый простой способ решить эту проблему заключается в использовании проверенных технологий шумоподавления. Наши тормозные колодки оснащаются эквивалентными оригинальными противошумными прокладками, фасками и специальным адгезионным слоем. Это эффективное решение способствовало созданию тормозной колодки, работающей тише оригинальной».

В следующем испытании — на износ на передней оси автомобиля — изделия Delphi Technologies продемонстрировали впечатляющие результаты. После 2140 остановок на разных скоростях и при разном давлении уровень их износа был на 33 % ниже показателя, достигнутого конкурентом, занявшим второе место. И это существенный результат, учитывая, что за время службы автомобиля значительная часть расходов владельца приходится как раз на сервисное обслуживание транспортного средства.

«Как производитель первого уровня мы не признаем компромиссов, — подытожил г-н Фрайер. — Проведенные испытания подтвердили технологическое совершенство наших тормозных колодок, призванных обеспечить оптимальный баланс уровня шума, протяженности тормозного пути и износостойкости. Благодаря этому механики СТО получают в свое распоряжение высококачественные тормозные колодки, способные демонстрировать требуемые характеристики в течение длительного времени».

Более подробные результаты испытаний опубликованы на сайте.

abs-magazine.ru

Не содержащие меди тормозные колодки Delphi Technologies признаны лучшими по результатам испытаний

Не содержащие меди тормозные колодки Delphi Technologies признаны лучшими по результатам испытаний

Результаты проведенных испытаний подтвердили, что не содержащие меди тормозные колодки Delphi Technologies обеспечивают оптимальный баланс таких характеристик, как усилие торможения, шум и износостойкость, а также обладают высочайшим качеством изготовления, благодаря которому специалисты СТО могут с уверенностью устанавливать эти колодки на транспортные средства своих клиентов.

30 апреля, УОРИК (WARWICK), Великобритания (UK). Разработанные компанией Delphi Technologies не содержащие меди тормозные колодки, а также аналогичные оригинальные колодки и соответствующие изделия шести ведущих брендов рынка послепродажного обслуживания были протестированы на автомобиле VW Passat 2.0 TSI. Полученные результаты говорят сами за себя. Колодки Delphi Technologies продемонстрировали быстрый отклик на действия водителя, сокращенный тормозной путь (на расстояние, превышающее длину трех автомобилей), низкий уровень шума и высокую стойкость к истиранию. Столь впечатляющие показатели обусловлены по-настоящему передовыми инженерными решениями, примененными при проектировании этих колодок.

Испытания проводились в соответствии со стандартом ECE R90. Автомобиль, оснащенный колодками Delphi Technologies, при торможении со скорости 100 миль в час продемонстрировал сокращение тормозного пути на 4 метра по сравнению с колодками от бренда, занявшего второе место, и на 17 метров — по сравнению с последним местом рейтинга. Это существенный показатель, поскольку последние 4 метра дистанции автомобиль преодолевает со скоростью 10 миль в час, тогда как скорость движения на 17 метрах дистанции может достигать 35 миль в час. При торможении со скорости 50 миль в час тормозные колодки Delphi Technologies стали вторыми, обойдя при этом оригинальные детали. Важно отметить, что в ходе обоих тестов автомобиль, оснащенный колодками Delphi Technologies, сохранил управляемость при торможении и продемонстрировал стабильный коэффициент трения, что в полной мере соответствует характеристикам оригинальных деталей.

«Чем выше коэффициент трения тормозных колодок, тем быстрее они срабатывают и тем выше их потенциал торможения, — объясняет Нил Фрайер (Neil Fryer), вице-президент по международному маркетингу Delphi Technologies Aftermarket. — Однако для оптимального торможения необходим постоянный коэффициент трения. Наши инженеры активно работали над созданием более стойкой смеси, способной обеспечить высочайшие характеристики в любых дорожных условиях. Колодки Delphi Technologies обеспечивают не только быстрое, но и контролируемое торможение, что в полной мере соответствует характеристикам оригинальных деталей».

Не менее удивительные результаты продемонстрировали тормозные колодки Delphi Technologies и на влажном дорожном покрытии, показав лишь незначительное уменьшение коэффициента трения по сравнению с торможением на сухой дороге. За шесть торможений коэффициент трения тормозных колодок, не содержащих меди, снизился в среднем на 30 %, тогда как у продукции других брендов этот показатель варьировался в пределах 34–81 %.

Экологически безопасные тормозные колодки также проходили процедуру испытаний по стандарту SAE J2521 на уровень шума в условиях, максимально приближенных к реальным, и продемонстрировали лучшие результаты во всех тестах. Показатель уровня шума изделий Delphi Technologies составил 9,6 пунктов (практически бесшумные), что на 0,5 лучше, чем у следующего бренда. Более того, было зарегистрировано, что на колодки Delphi Technologies приходится лишь 0,1 % всего дорожного шума выше 70 дБ — значения, при котором можно услышать звук работы тормозной системы. Для сравнения: на колодки остальных брендов в среднем приходится 8 % всего шума выше 70 дБ.

«Шумная работа тормозной системы — одна из самых серьезных причин, по которой покупатель возвращает тормозные колодки, — продолжил г н Фрайер. — Очевидно, что самый простой способ решить эту проблему заключается в использовании проверенных технологий шумоподавления. Наши тормозные колодки оснащаются эквивалентными оригинальными противошумными прокладками, фасками и специальным адгезионным слоем. Это эффективное решение способствовало созданию тормозной колодки, работающей тише оригинальной».

В следующем испытании — на износ на передней оси автомобиля — изделия Delphi Technologies продемонстрировали впечатляющие результаты. После 2140 остановок на разных скоростях и при разном давлении уровень их износа был на 33 % ниже показателя, достигнутого конкурентом, занявшим второе место. И это существенный результат, учитывая, что за время службы автомобиля значительная часть расходов владельца приходится как раз на сервисное обслуживание транспортного средства.

«Как производитель первого уровня мы не признаем компромиссов, — подытожил г-н Фрайер. — Проведенные испытания подтвердили технологическое совершенство наших тормозных колодок, призванных обеспечить оптимальный баланс уровня шума, протяженности тормозного пути и износостойкости. Благодаря этому механики СТО получают в свое распоряжение высококачественные тормозные колодки, способные демонстрировать требуемые характеристики в течение длительного времени».

Более подробные результаты испытаний опубликованы на сайте.

О Delphi Technologies

Delphi Technologies — это технологическая компания, которая предоставляет оборудование для электромобилей и транспортных средств с двигателями внутреннего сгорания, а также системы, позволяющие уменьшить вредные выбросы и расход топлива, для ведущих автопроизводителей мира. Delphi также предлагает решения в области послепродажного обслуживания для рынка запчастей. Штаб-квартира компании находится в Лондоне, Великобритания. Технические центры, производственные площадки и сервисные мастерские Delphi Technologies работают в 24 странах мира.

Контакты для СМИ:

Таисия Быкова

tel/fax: +7 (495) 638 08

www.delphiautoparts.com

Тормозные колодки Delphi Technologies демонстрируют отличные результаты в ходе испытаний высокоскоростных автомобилей

Тормозные колодки Delphi Technologies превзошли изделия конкурентов по результатам испытаний на автомобиле VW Touareg. Они продемонстрировали исключительную силу торможения, управляемость и устойчивость фрикционных свойств при нагреве, обеспечивая тихое торможение и низкие показатели износа.

Компании Delphi Technologies удалось найти оптимальный баланс характеристик шума, износа и эффективности торможения. Поэтому механики могут быть уверены в высоком качестве тормозных колодок Delphi Technologies.

Эти отличные результаты были подтверждены испытаниями на автомобиле VW Passat, в ходе которых колодки Delphi Technologies показали более быстрое и тихое торможение и более длительный эксплуатационный ресурс по сравнению с продукцией конкурентов.

УОРИК, ВЕЛИКОБРИТАНИЯ 2019 г. — Недавно компания Delphi Technologies провела сравнительные испытания своих тормозных колодок и колодок оригинального автопроизводителя, а также четырех ведущих конкурентов на автомобиле люксового сегмента VW Touareg II V6 TDI, построенном на той же платформе, что и Porsche Cayenne и Audi Q7. Тормозные колодки Delphi Technologies превзошли изделия четырех других производителей послепродажных автокомплектующих, продемонстрировав более быстрое, более управляемое и более тихое торможение даже в условиях высоких температур, при меньшем износе, что доказывает их универсальность и высокие эксплуатационные характеристики. Столь же впечатляющие результаты были продемонстрированы ранее на автомобиле VW Passat 2.0 TSI.

По мере увеличения мощности двигателя и вместе с ней возможной скорости движения растут требования к тормозной системе, а также риск снижения фрикционных свойств при нагреве, что является главной проблемой, связанной с высокоэффективным торможением. Для воссоздания таких условий было выполнено экстренное торможение при пяти различных рабочих температурах в диапазоне от 50 до 400°C. При скорости 170 километров в час (км/ч) автомобиль, оснащенный тормозными колодками Delphi Technologies, в каждом испытании останавливался быстрее, чем автомобили с колодками всех других четырех производителей послепродажных автокомплектующих. Что особенно важно, торможение было полностью контролируемым, и было зарегистрировано лишь небольшое отклонение характеристик с увеличением температуры: на остановку при температуре 50°C потребовалось 114 метра, а при более 400°C — лишь на два метра больше. Это свидетельствует о превосходной температурной устойчивости колодок Delphi Technologies.

Резко контрастировали результаты двух других конкурентов: торможение выполнялось значительно медленнее, при этом наблюдалось заметное ухудшение отклика с увеличением температуры. Например, при температуре 400°C автомобиль, оснащенный колодками Delphi Technologies, останавливался на три метра раньше автомобиля, оснащенного колодками следующей лучшей марки производителя послепродажных автокомплектующих, на 17 метров раньше второй и, соответственно, на 52 и 56 метров раньше третьей и четвертой. Колодкам последней марки потребовалось 37 дополнительных метров для торможения при 400°C по сравнению с торможением при 50°C. Кроме того, немаловажно отметить, что в том месте, где автомобиль с колодками Delphi Technologies уже остановился, автомобили с колодками двух худших марок продолжали бы движение со скоростью более 87 км/ч со всеми вытекающими отсюда потенциальными последствиями.

«Для нас безопасность стоит на первом месте, — говорит Нил Фрайер, вице-президент подразделения послепродажных автокомпонентов компании Delphi Technologies по вопросам глобального маркетинга, продукции и стратегий развития. — Мы систематически отбираем самые лучшие фрикционные материалы для тех областей применения, для которых они разработаны. А для высокоскоростных автомобилей это означает, что материал колодки должен обеспечить высокий и в то же время стабильный коэффициент торможения для достижения оптимальной тормозной силы и управляемости, одновременно поглощая большее количество энергии, выделяемой при торможении при высоких скоростях. Испытания показали, что в отличии от некоторых других производителей наши тормозные колодки постоянно демонстрируют силу торможения и управляемость на уровне оригинальных комплектующих с минимальным снижением фрикционных свойств при нагреве».

Низкий уровень шума тормозной колодки — это тоже важный фактор. Компания Delphi Technologies еще раз доказала, что ее тормозные колодки являются одними из самых тихих на рынке и, что еще более важно, они тише, чем колодки оригинального производителя, демонстрирующие уровень шума 70 дБ. Подобным же образом, по шкале коэффициента шума, где 7 и ниже — это слышимый звук, а 10 — тишина, колодки Delphi Technologies продемонстрировали практически бесшумный показатель 9,0.

«Повторные обращения клиентов, связанные с шумом, представляют собой серьезную проблему для многих автомастерских, поэтому все наши колодки оснащены хорошо зарекомендовавшими себя противошумными решениями, такими как оригинальные противошумные пластины, камеры и подслойные технологии. И это однозначно дает результат, делая наши колодки более тихими, чем оригинальные», — продолжает Н. Фрайер.

В плане износостойкости колодки Delphi Technologies показали такие же высокие результаты. На переднем мосте, где выполняется основное торможение, после 2140 торможений с различными значениями скорости и давления износ был на 0,1 мм меньше, чем у ближайшей конкурирующей марки и на 1 мм — чем у марки, показавшей самые плохие результаты. На заднем мосту результаты были схожими, также превышая показатели оригинальных компонентов. Кроме того, на переднем и заднем мостах колодки Delphi Technologies вызвали значительно меньший износ дисков.

«Выбор колодки можно сравнить с нахождением правильного баланса, — говорит в заключение Н. Фрайер. — Например, колодка, обеспечивающая отличную силу торможения, может изнашиваться быстрее. В то же время более долговечная колодка может оказаться более шумной. Все это не относится к изделиям Delphi Technologies. На автомобиле VW Touareg наши колодки показали оптимальный баланс характеристик шума, износа и эффективности торможения, удовлетворив все дополнительные требования, предъявляемые на высокоскоростном автомобиле. Это высококачественные колодки, гарантирующие как механикам, так и водителям отличные эксплуатационные качества на любом уровне».

В 2018 г. компания Delphi Technologies провела схожие испытания на автомобиле VW Passat — типичном семейном седане среднего размера. Были получены столь же положительные результаты, которые и еще раз подтвердили важность выбора колодки, специально сконструированной для определенной марки и модели автомобиля.

Контакты с прессой:

Таисия Быкова

[email protected]

О компании Delphi Technologies

Delphi Technologies — компания-разработчик технологий, основная деятельность которой направлена на нахождение решений для электрических транспортных средств и двигателей внутреннего сгорания, а также решений по сокращению вредных выбросов и экономии топлива для ведущих мировых производителей комплектного оборудования. Кроме того, компания Delphi обеспечивает передовые решения по послепродажному техобслуживанию для вторичного рынка. Компания Delphi Technologies имеет головной офис в Лондоне, а также технические центры, производственные базы и пункты технической поддержки в 24 странах.

www.delphiautoparts.com

Тормозные колодки Delphi: каждый уровень на «5»

Мы часто слышим от производителей запчастей, в том числе и тормозных колодок, уверения в высоком качестве продукции. Тем не менее, вокруг тех же колодок ходит масса предрассудков, с которыми надо разобраться, прежде чем понять – в чем же на самом деле заключается высокое качество тормозных изделий и их соответствие стандартам автопроизводителей.

Прежде всего, необходимо уяснить, насколько роль, которую играет тормозная колодка в обеспечении эффективности всей тормозной системы, является определяющей. Среди автолюбителей, пребывающих с точки зрения технической компетентности именно на любительском уровне, бытует мнение, что эффективность торможения зависит от «мощности» тормозной системы. Это одновременно и так, и не так.

Когда речь идет обо всей тормозной системе автомобиля, то ее эффективность должна соответствовать массовым и скоростным характеристикам автомобиля. Проще говоря, со скорости 100 км/ч, одинаково доступной и штатной как для спорткара, так и для бюджетного автомобиля, оба они должны останавливаться примерно одинаково. Естественно, на шинах с одинаковым коэффициентом сцепления, на том же дорожном покрытии и в идентичных климатических условиях.

Устройство и геометрические параметры тормозов, до определенного момента, почти не влияют на тормозной путь. Действительно, ведь замедление определяется сцеплением с дорогой, а от тормозов требуется лишь способность развить усилие, достаточное для достижения порога блокировки колеса (затем либо срабатывает АБС, либо водитель сам должен поработать педалью вместо этой системы для наиболее эффективного торможения). А на это способны даже древние автомобили с барабанными тормозами.

Более того, такие факторы, как вес автомобиля, размер пятна контакта шин и соответственно удельное давление в пятне контакта – взаимно уравновешиваются. Естественно, до определенного порога – пока шина может выдерживать нагрев и возникающие при торможении нагрузки на ее конструкцию (именно о превышении возможностей конструкции свидетельствуют ошметки шин на обочинах скоростных магистралей).

Естественно, чем выше масса автомобиля, вес самого колеса и его инерционный момент вращения, а также максимальная скорость данного авто, тем производительнее должны быть тормоза. Отдельный случай – движение с максимальной скоростью под экстремальный уклон, но тут уже должна включаться такая функция, как здравый смысл водителя. Основная разница между тормозными системами – именно в их ресурсе и способности противостоять перегреву.

Температура тормозов должна оставаться в рамках допустимого. А выйдет ли она за эти рамки или нет, зависит от энергоемкости тормозов, то есть от их способности поглощать и рассеивать тепло, в которое в процессе трения переходит кинетическая энергия автомобиля. Если энергоемкости недостаточно, то температура тормозного диска начинает сильно расти, а коэффициент трения наоборот падать. Соответственно, по мере нагрева на педаль тормоза придется давить все сильнее и сильнее, пока, в конце концов, усилия прижатия колодки к диску станет не хватать, и тормозной путь начнет расти.

Тормозная система каждого автомобиля рассчитана на тот стиль вождения, для которого данный автомобиль предназначен по умолчанию. Поэтому от тормозной колодки требуется, прежде всего, соответствие расчетным значениям фрикционного усилия, заложенным при разработке конкретной тормозной системы. А кроме того, требуется соответствие ряду параметров износостойкости, термической устойчивости, показателей комфортности.

Если колодка изначально не отвечает всем требованиям, либо теряет свои свойства в процессе эксплуатации – тогда и характеристики тормозной системы, при полной исправности всех исполнительных механизмов, действительно могут оказаться ниже необходимых. Именно из соображений соблюдения всех перечисленных выше требований разработана та конструкция тормозной колодки, которую в Delphi называют «5 уровней качества». Рассмотреть эти слои тормозной колодки в свете изложенного выше имеет смысл, начиная не с рабочей поверхности, а с тыльной стороны колодки.

1. Шумопоглощающая пластина

Автопроизводители, даже разрабатывая бюджетные модели, борются за снижение шума при торможении. Речь идет, в данном случае, не о «патологических» шумах – писках, визге и скрипе, а о том глубоком низкочастотном гуле, который может ощущаться при торможении. Чтобы устранить его, применяется тонкая подложка на тыльной стороне несущей пластины колодки.

В колодках Delphi шумопоглощающая пластина выполнена по стандартам оригинала и состоит из нескольких слоев специальных материалов. Эти материалы тщательно подобраны и плотно соединены между собой, чтобы поглощать любой шум, поэтому нет необходимости в использовании специальных сеточек и других прокладок, которые предлагаются установщикам для снижения шумности колодок, таковой пластиной не снабженных.

Что же касается всего спектра посторонних звуков при торможении, то они могут быть вызваны не только колодкой. Поиск источника ненормального шума надо начинать с осмотра зеркала тормозного диска на предмет наличия выраженной шероховатости или канавки, появившихся вследствие неправильной обкаткой новых колодок, либо использования некачественных «жестких» тормозных накладок.

По словам специалистов Delphi, может быть масса и других предпосылок для такой неисправности: «Визг при торможении может объясняться разными причинами – от засаливания колодок или дисков (часто в результате воздействия аэрозольных средств для очистки тормозов или несоблюдения процедуры пригонки) до недостаточного вытягивания поршня в суппорте. Другими причинами могут быть смещение суппорта или недостаточное смазывание штифтов».

Часто шум приписывают самой тормозной колодке, в то время как его источником могут быть разные части тормозной системы, от ступичного подшипника и заканчивая шаровым шарниром. Обычно причиной шума при торможении является вибрация какой-либо части ступицы колеса автомобиля между непосредственно колесом и соединением с шасси. Небольшая вибрация является нормальным явлением для тормозной системы, но она не должна быть настолько интенсивной, чтобы ее было слышно.Причины шумов разной частотности

Сильный шум с частотой ниже 300 Гц – повреждение диска или его ненадлежащая установка на ступицу (неправильный зазор), неравномерность толщины или повреждение диска.

Скрежет средней частоты от 300 до 5000 Гц – заедание поршней суппорта, искривление диска или его недостаточная толщина, неправильная установка колодок.

Визг – частота выше 5 кГц – молекулярные колебания во фрикционном материале при его соприкосновении с тормозным диском.

Ультразвук – выше 12 кГц, не воспринимаемый человеком, но способный довести до безумия домашних животных.

Неравномерный износ колодки вызывает Скрежет и глухой шум, в случае неравномерности износа колодок на одной оси наблюдается увод в сторону при торможении.

Шум тормозов в цифрах

70 дБ (децибел) – стандартный уровень шумов при вождении автомобиля, не является раздражающим или громким.

85 дБ – уже достаточного громкий и нервирующий шум.

105 дБ – действительно громкие шумы, сравнимые с пронзительным звуком сирены.

Выше 105 дБ – опасно громкий шум, сравнимый с ревом реактивного лайнера, и способный вызвать повреждение барабанной перепонки (в нашем случае практически не встречается).

2. Опорная пластина колодки

Опорная пластина представляет собой основу, на которую накладываются все остальные компоненты. Эта часть колодки должна быть особенно прочной, иметь стабильный по всей площади коэффициент температурного расширения, не деформироваться под воздействием многократного нагрева-охлаждения и допустимых механических нагрузок. В случае некачественных колодок часто можно наблюдать деформацию в области монтажного выступа колодки со стороны направления вращения диска – это явный признак недостаточной прочности пластины.

Также пластина должна обеспечивать равномерное распределение давления на тормозную накладку, то есть иметь высокую твердость, но при этом не быть хрупкой (чем страдают многие хрупкие стали). Поэтому очевидно, что нельзя изготовить качественную основу колодки из любого под руку попавшегося «железа» или переплавленной смеси разного металлолома. Опорные пластины колодок Delphi производятся из марочной штампованной стали и имеют ту же форму и размер, что и оригинальные. Пластина обработана специальным порошковым покрытием, устойчивым к высоким температурам, химическим реагентам и коррозии.

3. OE вкладыш

Это тот слой тормозной колодки, которого в дешевых изделиях скорее всего просто нет. Зажатый между опорной пластиной и фрикционным материалом, трехмиллиметровый вкладыш обеспечивает поглощение шумов и термоизоляцию, препятствующую закипанию тормозной жидкости при длительном торможении (например, при движении по спуску).

Интеграция данного элемента в колодку представляет ряд технологических сложностей. Прежде всего, необходим материал с низкой теплопроводностью и высокой способностью поглощать вибрации. А затем надо обеспечить его адгезию с двумя разными материалами – сталью пластины и фрикционным материалом. Неудивительно, что многие производители колодок просто отказываются от этой затеи, в расчете на то, что покупатели не будут подолгу тормозить и готовы потерпеть шум ради некоторой экономии денег.

4. Фрикционный материал

Естественно, самое интересное в тормозной колодке – это фрикционный материал. Производители тормозных колодок рассказывают о десятках ингредиентов, используемых в различных сочетаниях для производства тормозных колодок для разных применений. И тут может возникнуть вопрос – а зачем такое количество различных компонентов? Тут нам стоит вспомнить, что тормозная система каждого автомобиля спроектирована с учетом его массы, максимальной скорости, а также спектра разрешенных применению на нем типоразмеров шин. Вот и получается, что колодка должна соответствовать множеству критериев в довольно узких рамках, чтобы создавать тормозное усилие, адекватное определенной силе нажатия на педаль тормоза.

Дело в том, что требования, которым должен соответствовать фрикционный слой, весьма разнообразны. Среди них:

1. Высокая теплоемкость и теплопроводность – для эффективного поглощения тепла из зоны контакта с диском, эффективного его распределения по объему колодки и рассеивания через боковые грани, а также и через рабочую поверхность после прекращения торможения.

2. Стабильный коэффициент трения, сохраняющийся в широком диапазоне температур, скорости вращения диска и удельного давления.

3. Хорошие демпфирующие качества – способность поглощать энергию прижатия колодки к диску, во избежание повреждения как диска, так и самой колодки.

4. Обеспечение комфорта при торможении (отсутствие вибрации и свиста) и гашение вибраций, которые могут привести к повреждению других компонентов тормозной системы.

5. Достаточная износостойкость, позволяющая при осторожном стиле вождения проехать на комплекте колодок до 100 тыс. км, и даже при экстремальном – не меньше интервала стандартного ТО. Плюс хороший баланс износостойкости самой колодки и сбережения диска.

6. Экологические факторы.

Получается, что необходимо соблюсти и варьировать в широком диапазоне как минимум пять параметров колодки. Поэтому за каждый их них, а также их взаимное соотношение отвечает по несколько материалов, при этом все эти материалы должны хорошо скрепляться в единое целое. Проще говоря, одни материалы проводят тепло, другие создают тормозное усилие, третьи придают жесткость и упругость, четвертые скрепляют и так далее.

В каждом рецепте колодки порядка двух десятков компонентов. Зачастую добиться необходимых характеристик невозможно простым изменением пропорции тех или иных ингредиентов, а надо брать другие компоненты. Инженеры Delphi применяют более 130 различных компонентов, создав из них несколько десятков 20 уникальных смесей, идеально подходящих для различных применений. В то же время другие производители могут использовать используют только один или два компаунда, в лучшем случае варьируя процентный состав, что в итоге сказывается на работе изделия.

Специалисты Delphi не останавливаясь и ищут новые формулы для еще более совершенных материалов, тестируя больше 300 различных составов в год. Тормозные колодки Delphi проходят целый ряд испытаний в реальных условиях, включая испытания AK Master Performance, Auto Motor und Sport (AMS), Alpine и испытание AK на уровень шума. Благодаря качеству используемых нами подложек и противошумовых прокладок тормозные колодки Delphi работают практически бесшумно. Был проведен испытаний на автомобилях, оборудованных комплектующими разных производителей: Delphi, оригинальных производителей и основных конкурентов. Во время испытаний измеряли средний тормозной путь при скорости 109 км/ч. В каждом случае наиболее эффективными оказывались тормоза Delphi.

Производители большинства колодок указывают, что их продукция соответствует нормам R90. Действительно, европейское законодательство требует, чтобы все поступающие в продажу для использования в автомобилях тормозные колодки проходили проверку и соответствовали правилам R90. Однако тесты эти довольно «демократичные». Правилами R90 предусматривается испытание на минимально допустимый уровень коэффициента трения при низкой и высокой температурах. Кроме того, тесты R90 проводятся только в сухих условиях. Если тормозная колодка соответствует стандарту R90, то можно говорить лишь о том, что она прошла испытания на 15% от комплекса тестов, предусматриваемых для омологации на первичную комплектацию.

5. Форма и свойства фрикционной поверхности

Колодки Delphi, как и оригинальные, имеют фаски, которые помогают сократить время притирки и уменьшить шум в течение этого периода. Независимо от формы и местоположения, они спроектированы таким образом, чтобы обеспечить идеальное прилегание фрикционной накладки и поверхности диска друг к другу. Тормозные колодки также имеют специальные пазы, если таковые предусмотрены. Также, как и в оригинальных, они позволяют колодке изгибаться без отслоения фрикционного материала и помогают удалять воду и пыль, образующиеся при истирании дисков и колодок.

Определяем качество изготовления колодок при эксплуатации

1. Если после установки новой колодки отмечается дискомфорт в отклике автомобиля на торможения, то это свидетельствует о несоответствии фрикционной смеси характеристикам тормозной системы

2. Если на поверхности диска прослеживаются глубокие борозды, это также связано с составом колодки (обычно недостаточным измельчением твердых компонентов смеси), либо с нарушением процедуры притирки.

3. Если колодки начинаю скрипеть, то в большинстве случаев это говорит о слишком высоком содержании во фрикционном материале неорганических компонентов.

4. Если при попадании влаги колодка перестает работать или работает очень плохо, это говорит о том, что на автомобиле установлены колодки самого низкого качества.

5. Ели на диске появляются мелкие трещины, это является признаком перегрева колодок, которые создают циклическую термическую нагрузку на диск большую, чем он может выдержать. Также является признаком крайне низкокачественных колодок (если диск достойного качества).

Технологии, материалы и жесткий контроль, применяемые при производстве тормозных колодок Delphi гарантируют, что время и плавность торможения будут полностью соответствовать характеристикам оригинальных комплектующих.

Подготовил Иван Савельев

Опубликовано в журнале autoExpert №4`2016. Использование материалов возможно только со ссылкой на источник.

www.delphiautoparts.com

Дистрибьюторы Delphi в Украине — смотрите по ссылке

autoexpert-consulting.com

Диски тормозные Delphi отзывы и их описание

Тормозные диски представляют собой сложный механизм, изготовленный по точным техническим и инженерным характеристикам. Это цельная или сборная конструкция, которая снижает скорость, гасит энергию с помощью силы трения и прижима фрикционов тормозных колодок к поверхности диска.

Величина силы трения также зависит от свойств самого диска и материала, из которого изготовлены фрикционные накладки. Чем больше масса автомобиля и мощнее скорость разгона транспортного средства, тем более продуманной должна быть тормозная система. К одной из востребованных моделей на рынке тормозных дисков относится марка Delphi.

Материалы для изготовления тормозных дисков

Среди недорогих материалов с высокой износостойкостью и хорошими фрикционными свойствами выделяется чугун. У таких дисков значительная масса, вес в два раза больше керамических, что увеличивает нагрузку на подвеску. Они могут сломаться или заржаветь при попадании влаги, сильно нагреваются. Перегрев может послужить причиной различных технических поломок.

Чугун не применяют для изготовления тормозных дисков в гоночной и мототехнике, в отличие от карбона и углепластика. Детали из этих материалов легкие, устойчивы к температурным перепадам и сохраняют свои фрикционные свойства. К недостаткам относят высокую стоимость и требовательность к предварительному прогреву.

Что касается нержавеющей или обычной стали, материал влияет на снижение фрикционных свойств и уменьшение трения. Стальной элемент более широкий и не так чувствителен к повышенным температурам и попаданию воды. Детали активно разрабатываются, являются дорогостоящими, но очень прочными и легкими, имеют улучшенное торможение и фрикционные свойства.

К преимуществам керамических дисков относятся: стойкость к износу, продолжительный срок службы, возможность прохождения 300 000 километров и более. А среди недостатков можно выделить необходимость предварительного прогрева и чувствительность к низкой температуре. Еще один минус — при эксплуатации возможны посторонние звуки, шум и скрип.

Типология тормозных деталей

Тормозные диски могут иметь полости между двух пластин (вентилируемые) или быть в виде цельной пластины с насечками на сплошной перфорированной поверхности (невентилируемые).

Среди двух типов имеются диски, в которых ступица соединена болтами с кольцом. Эти две части из алюминия и чугуна закреплены между собой и не могут свободно отсоединиться, представляя составную модель. Также существуют диски, отлитые из единого цельного листа металла, доработанные до нужного состояния. В первом составном варианте диск имеет меньший вес, низкую стоимость ремонтных работ по замене запчастей. Например, можно заменить одно кольцо. К преимуществам составных дисков относятся: быстрое охлаждение, невысокая степень возможной деформации и изменений.

Приоритеты следует расставлять, ориентируясь на манеру вождения. Как правило, с резким и агрессивным стилем хорошо справляются радиальные диски. Невентилируемые элементы применяются не так часто, а составной вентилируемый вариант используется при умеренных нагрузках.

Приоритеты следует расставлять, ориентируясь на манеру вождения. Как правило, с резким и агрессивным стилем хорошо справляются радиальные диски. Невентилируемые элементы применяются не так часто, а составной вентилируемый вариант используется при умеренных нагрузках.Описание бренда Delphi

В 1990-х компания Delphi отсоединилась от концерна General Motors и объединила несколько компаний в отдельную единую группу, настроившись на изготовление и производство запчастей и систем. В кратчайшие сроки ей удалось завоевать высокие позиции в рейтингах, обрести известность среди прочих автомобильных гигантов и занять одно из ведущих мест среди пятерки лидеров в мире по работе с автозапчастями.

Delphi совершенствуется и постоянно повышает уровень обслуживания, производит качественные системы, использует современные технологии.

Активно растет количество торговых точек и представительств в европейской части. Расширяется линейка представленных образцов, формируется индивидуальный дизайн.

Соблюдая специфику и ориентируясь на качество оригиналов, компания поставляет системы кондиционирования, дизельные двигатели, механизмы рулевого управления, колодки и тормозные диски Delphi. Отзывы о продукции положительные, детали востребованы среди автолюбителей и популярны.

Запчасти Delphi

Запчасти компании отличаются высокой мощностью и безопасностью, производители постоянно совершенствуют и налаживают свое производство, делая его более эффективным и прочным.

Среди представленной в продаже продукции Delphi присутствуют запчасти для топливной системы. Компания предлагает модули и форсунки, различные насосы, часто запрашиваемые регуляторы давления и свечи. В ассортименте частей для управления двигателем имеются блоки зажигания, разные датчики для системы АБС, а также кислорода и движения, катушки, системы управления и EGR. В наличие есть и предметы для дизельных, гибридных и бензиновых моделей.

Также имеется в продаже оборудование для амортизации и гидравлические части. Широко представлены составляющие для системы кондиционирования, включающей в себя конденсаторы и радиаторы, многообразные испарители и осушители, особые нагреватели и компрессоры. Имеются запчасти для рулевого управления и подвески, в том числе стойки, разнообразные рычаги и тяги, шаровые.

Отдельное внимание уделяется торможению, где востребованы цилиндры, барабанные тормоза и тормозные диски Delphi. Отзывы и описание запчастей производят приятное впечатление об этих деталях.

Описание тормозных дисков Delphi

При производстве частей для торможения компания Delphi ориентируется на качество и старается ему соответствовать. В линейке содержится большое количество тормозных запчастей, которые разработаны для самых популярных и востребованных моделей авто. Это колодки, барабаны, диски.

Изучая отзывы о тормозных дисках Delphi, можно понять, что компания постоянно улучшает качество продукции, проводит тестирования и испытания для проверки соответствия стандартам. Производитель ориентируется, в первую очередь, на плавное и эффективное торможение, улучшение составов, увеличение мощности своих деталей. В отзывах описание тормозных дисков Delphi является подробным и понятным любому автовладельцу. Данные детали обеспечивают быструю скорость реакции, дают ощущение безопасности.

Важно постоянно контролировать состояние тормозных дисков и колодок, регулярно проверять износостойкость, плавность заданных действий, состояние суппортов и поршней, наличие смазки, от которой зависит скольжение и засаливание. Несвоевременная проверка может привести к скрипу, утечкам, поломке тормозной системы и износу тормозных дисков и колодок Delphi. Отзывы свидетельствуют о том, что испытания тормозных деталей на уровень шума, мощность и эффективность производится регулярно, компания применяет высококачественные технологии и большое количество новых разработок, направленных на сохранение фрикционных свойств и тихое реагирование.

Расширение линейки тормозных дисков Delphi

Применяемость тормозных дисков Delphi, по отзывам автовладельцев, достаточно высокая. На текущий момент планируется нововведение в линейке — использование специального защитного покрытия. Состав из смешанного хлора и цинка серебристого цвета не представляет опасности для природы, но отлично сохраняет деталь, увеличивает износостойкость, защищает от коррозии, повреждений и других внешних факторов, оказывающих негативное влияние.

Качество продукции соответствует положенным стандартам. Смесь целиком покрывает поверхности диска (включая ступицу, внешнюю и внутреннюю часть, торцы, обод), что влияет на срок службы и продлевает его в два раза, в отличие от частично покрытых деталей. Установка такого диска, как и его замена, производится оперативно и легко, поскольку деталь не нуждается в предварительном очищении и смазана масляным слоем.

Какие тормозные диски Delphi бывают? Отзывы представителей компании содержат информацию о моделях с перфорацией, крепежными болтами, высоким содержанием углерода.

Преимущества

Тормозные диски Delphi обладают целым рядом положительных качеств, одним из которых является использование хороших фрикционных материалов и их постоянное совершенствование. Это делает трение тихим, снижает износ, уменьшает загрязнения и попадание пыли. Специальные прорези защищают фрикционный материал от растрескивания и убирают влагу с поверхности диска, а скосы способствуют снижению шума.

Анализируя отзывы о тормозных дисках Delphi, автолюбители сообщают, что к важному преимуществу этих деталей относится возможность одновременной обработки поверхностей. Это в разы снижает вероятность появления различий в толщине диска. К плюсам относится контроль чрезмерного отклонения поверхностей трения и хорошее сцепление благодаря нижнему слою, который оказывает сопротивление срезу и фракционному составу, сводя к минимуму вибрацию.

Также высоко оценивается чистота поверхности, с помощью которой колодки лучше соприкасаются с диском, обеспечивая мощность тормозной системы.

Отзывы

В отзывах о тормозных дисках Delphi указано, что изнашиваются они равномерно. Модель хорошо зарекомендовала себя на рынке, сформировала доверительное отношение к себе и оправдала качество.

По некоторым отзывам, колодки Delphi не всегда оперативно реагируют на резкое торможение на трассе, могут гудеть и поднимать пыль при интенсивных нагрузках и на повышенной скорости, ресурс при этом сомнений не вызывает. При этом колодки реагируют на торможение лучше заводских изделий, которые могут стираться до металла, несмотря на время, затраченное на притирку.

Автовладельцев радует неплохое сцепление с дорогой, отсутствие нагрева, доступная стоимость.

Сравнение тормозных дисков и колодок Delphi с другими брендами

На специальных форумах можно ознакомиться с отзывами о тормозных дисках Delphi. О производителе этих деталей оставляют мнение автолюбители, которые уже приобрели запчасти или только планируют покупку. По сравнению с другими брендами (Bilstein, TRW, Ferodo, Brembo, Zimmermann, Kayaba и пр.), диски компании Delphi характеризуются равномерным износом.

Для чего менять тормозные диски Delphi? В отзывах пользователей указаны условия замены, которые приравниваются к следующим показателям: две смены колодок к одной смене дисков. Тормозные диски Delphi более мягкие, чем модели других брендов, и в большинстве случаев при их установке отсутствует скрип и свист. Некоторые пользователи замечают неравномерное покрытие дисков, стойкость краски слабее, чем у других производителей. Другие автолюбители подчеркивают отсутствие появления трещин.

Согласно многих мнений и отзывов, тормозные детали Delphi не трескаются, не нагреваются, популярны среди автовладельцев и доступны по цене. Delphi выпускает запчасти, ориентируясь на стандартное качество, и использует только высокотехнологичные материалы при производстве. Организация проводит постоянные испытания, оптимизирует данные и улучшает качество продукции как тормозной системы, так и остальных деталей.

fb.ru