Изготовление рессор – Изготовление и ремонт рессор в Екатеринбурге. Прокатка рессор и усиление рессор в сервисе Рессора66

Изготовление, контроль и испытание рессор

Изготовление рессор

Листовые рессоры для вагонов изготовляют из полосового проката следующих сечений (ширина на толщину в мм):

- желобчатая сталь 63×10; 63×13; 76×7; 76×10; 76×11; 76×13; 89×9,5; 89×10; 89×13;

- гладкая сталь 63×10; 76×7; 76×8; 76×10; 76×13; 89×10; 102×10; 120×12.

Рассмотрим процесс изготовления рессор для грузовых вагонов. Полосы стали разрезаются пресс-ножницами на отрезки определенной длины. Концы листов рессор обрезают по трапеции, за исключением коренных и подкоренных, которые остаются прямоугольными. Длина трапециевидной части в зависимости от конструкции рессоры принимается равной 45 и 75 мм, а ширина в обоих случаях равна 30 мм.

Листы обрезают в вырезном штампе на эксцентриковом прессе или под молотом. Затем острые кромки зачищают на наждачных станках. Радиус зачищенных кромок должен соответствовать радиусу боковых кромок исходного проката. Концы листов с острыми кромками наносят вмятины на поверхности смежных листов, вызывая преждевременный износ всей рессоры. У коренных листов на специальных приспособлениях или станках завивают ушки правильной цилиндрической формы. Между прямой частью листа и концами ушка должен быть зазор не менее 2 мм и не более 6 мм. Перед завивкой концы листов на расстоянии 150–170 мм нагревают в печах очкового или щелевого типа до 1000°С. Температура листа по окончании завивки ушков должна быть не ниже 800°С. После завивки ушков листы медленно охлаждают на воздухе в сухом месте. Затем в середине листов сверлят отверстия для шпилек.

Подготовленные листы рессоры подвергают гибке и закалке. Чтобы избежать значительного обезуглероживания поверхностного слоя, гнут и закаливают рессорные листы, как правило, с одного нагрева. Листы нагревают равномерно до температуры 880–920°С, контролируемой термопарой. После гибки, листы на гибозакалочных машинах подвергают закалке (охлаждению). В качестве охлаждающей среды при закалке применяют машинное, трансформаторное или веретенное масло. Температуру масла контролируют по термометру (не должна превышать 60°С).

Для получения необходимой структуры и устранения внутреннего напряжения в закаленной стали листы подвергают отпуску. Перерыв между закалкой и отпуском должен быть как можно короче. При отпуске закаленный лист нагревают до температуры 440–480°С. Продолжительность выдержки листов в печи при этой температуре составляет 40–50 мин. После отпуска листы охлаждают на воздухе или в воде.

Рессорные листы, прошедшие термическую обработку (закалка и отпуск), тщательно осматривают и проверяют на твердость для определения пригодности их к сборке, при этом на твердость проверяют все коренные листы, не менее 3% наборных листов из партии рессор для грузовых вагонов и не менее одного наборного листа каждой незамкнутой или каждой секции замкнутой рессоры для пассажирского вагона. В случае неудовлетворительной твердости хотя бы одного наборного листа проверке должна быть подвергнута вся изготовленная партия.

Твердость термически обработанной стали установлена в пределах НВ 363–432. Рессорные листы, твердость которых после термической обработки меньше НВ 363, вторично закаливают и отпускают, а листы, твердость которых больше НВ 432, подвергают дополнительному отпуску.

Коренные листы, закаленные в воде, проверяют магнитным дефектоскопом.

После изготовления листы рессоры подбирают по длинам и пригоняют по радиусам кривизны. Смазывают всю трущуюся поверхность смесью графита с техническим салом или цилиндровым маслом и собирают, в рессорный комплект на шпильке. Собранную рессору сжимают струбциной до полного соприкосновения листов. Затем шпильку при листах из плоской стали расклепывают впотай с обеих сторон, а у рессор из желобчатой стали нижний конец шпильки расклепывают впотай, а верхний загибают в желобок и расклепывают заподлицо с плоскостью листа.

Подготовленные к насадке рессорные хомуты нагревают до температуры 900–1150°С. Подогретый хомут быстро извлекают из печи и на сборочной плите надевают на рессору. Внутренние размеры холодного хомута несколько меньше, чем толщина всех листов рессоры, соединенных вместе, но после нагрева хомут свободно надевается на них. Расположение хомута проверяют шаблоном, затем струбцину снимают и рессору укладывают на пресс для обжимки хомута. Сначала обжимают хомут по высоте, а затем по ширине. Готовую рессору снимают с пресса.

Прочность и износоустойчивость рессор и пружин в большой степени зависят от состояния поверхности металла. Всякие повреждения поверхности (мелкие трещины, плены, закаты, вмятины, риски и тому подобные дефекты) способствуют концентрации напряжений при нагрузках и резко понижают предел выносливости материала. Для поверхностного упрочения на заводах применяют дробеструйную обработку рессорных листов и пружин.

Сущность этого способа заключается в том, что окончательно обработанные листы рессор подвергают действию потока металлической дроби диаметром 0,6–1 мм, выбрасываемой с большой скоростью 60–80 м/с на поверхность листа. Скорость полета дроби подбирается такой, чтобы в месте удара создавалось напряжение выше предела упругости, а это вызывает в поверхностном слое металла пластическую деформацию (наклеп).

В установках для дробеструйной обработки рессорных листов дробь подается под действием центробежной силы, развивающейся в быстро вращающейся турбине.

Технологический процесс изготовления эллиптических рессор для пассажирских вагонов состоит из тех же операций, отличается он только приемами сборки, обусловленными иным способом закрепления листов.

Контроль и испытание рессор

Изготовленные рессоры при приемке осматривают, проверяют их основные размеры, плотность посадки хомута, твердость, после чего испытывают на прессе.

Форма и размеры рессор, а также допуски на них должны соответствовать утвержденным чертежам и техническим условиям. Отклонения по длине, хорды рессоры в свободном состоянии не должны превышать:

- ±3 мм у рессор длиной хорды до 600 мм;

- ±5 мм – от 600 до 1500 мм;

- ±7 мм – свыше 1500 мм.

Отклонения стрелы прогиба против альбомных размеров допускаются у подвесных (незамкнутых) листовых рессор до 5 мм, эллиптических – для пассажирских вагонов до 12 мм и для грузовых – до 6 мм.

Хомут должен быть расположен в середине рессоры. Несимметричность осей опорных поверхностей коренных листов, а также несимметричность концов ступенчатой части рессоры по отношению к оси хомута не должна превышать 3 мм. Посадка хомута должна быть плотной; допускаются зазоры: между хомутом и коренным листом не более 0,1 мм глубиной до 15 мм, а между хомутом и нижним листом не более 0,3 мм; между хомутом и боковыми гранями отдельных несмежных листов 0,5 мм любой глубины и между хомутом и листами в его углах – не более 1,5 мм.

Прилегание смежных листов должно быть достаточно плотным как в свободном, так и в нагруженном состоянии рессоры. Допускаются зазоры между листами непосредственно около хомута до 0,2 мм, а на остальной длине листа – 1,5 мм. Величина зазора между поверхностями листов рессоры проверяется плоским щупом шириной 10 мм, а в углах хомута – прутком круглого сечения диаметром 1,5 мм. Зазоры между наконечниками и листами замкнутых многорядных рессор допускаются до 0,4 мм, причем щуп толщиной 0,2 мм не должен доходить до тела заклепки или болта. Чеканка или дополнительное обжатие ослабших заклепок не допускается.

Возвышение одного хомута над другим в многорядной рессоре не должно превышать 3 мм. Разность высот отдельных секций до их сбора в полукомплект не должна превышать 2 мм. Смещение одного хомута относительно другого в эллиптических рессорах допускается не более 4 мм. Зазоры между хомутами смежных секций должны быть в пределах 2 мм.

Правильность положения хомута на рессоре проверяют шаблоном, при этом разность расстояния между центром хомута и центром расстояния между ушками или концами рессор должна быть не более 5 мм.

Все рессоры, признанные годными, после наружного осмотра и обмера испытывают на прессах, чтобы проверить отсутствие у них остаточной деформации (осадки.) под пробной нагрузкой и определить прогиб под рабочей статической нагрузкой.

Испытываемую рессору устанавливают ушками вниз на подвижные опоры балки пресса (рис. 1) и сжимают пробной нагрузкой не меньше двух раз. После снятия нагрузки измеряют высоту стрелы в свободном состоянии, затем рессору вновь плавно нагружают до величины пробной нагрузки, снимают нагрузку и вновь измеряют высоту стрелы, которая должна быть не менее высоты, полученной после первичного двукратного сжатия.

Рис. 1 – Расположение рессоры на прессе для испытаний и последовательность проверки ее на отсутствие остаточной деформации

У рессор, выдержавших испытание на остаточную деформацию, проверяют прогиб под рабочей нагрузкой следующим образом. Ее плавно нагружают до рабочей нагрузки и измеряют величину прогиба. После этого нагрузку повышают до пробной, затем плавно снижают до рабочей и вторично замеряют прогиб. Разность между полусуммой измеренных прогибов и расчетным прогибом, указанным в чертеже, отнесенная к величине рессорного прогиба, не должна превышать ±8%. Так, например, если расчетный прогиб 13-листовой рессоры (сечение листов 76×13 мм) двухосных грузовых вагонов f

а искомое отношение составит

что находится в пределах, установленных ГОСТ 1425–76.

На верхней поверхности хомута прошедшей испытание подвесной рессоры, а у эллиптической – на боковой поверхности хомута ставится клеймо, марка или условный номер завода-изготовителя, дата испытания (месяц и год). Затем рессоры для защиты от коррозии покрывают черной краской. При массовом или серийном выпуске завод-поставщик обязан проводить испытание на выносливость не менее одной рессоры каждого типа в год.

vse-lekcii.ru

Изготовление рессор (общие принципы) | Склад металла

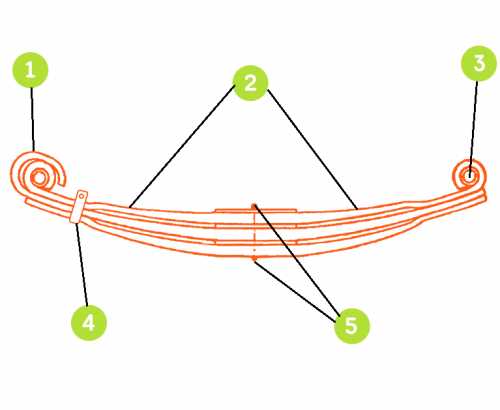

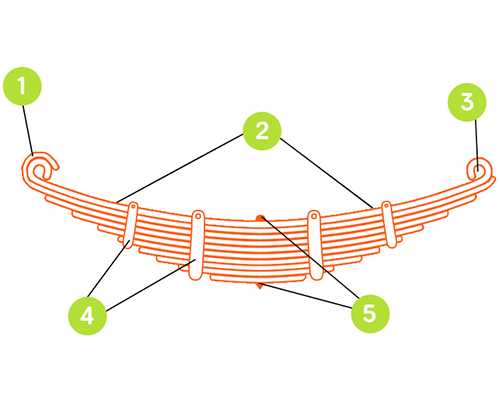

Рессорой называют элемент подвески, обладающий заданной упругостью. Примечательно, что в эту категорию входят не только листовая рессора (именно она ассоциируется у большинства при упоминании рессор), но и торсион, а так же пружина. Классическая листовая рессора — пакет из металлических полос различной длинны, которые соединены при помощи хомутов(см. Рис.1). Оговорка «классическая» не случайна, т.к. в последнее время распространены рессоры из композитных материалов и даже «монорессоры», когда гибкий элемент всего один. Листовая рессора служит не только в качестве упругого элемента, но и в качестве демпфирующего (функции амортизатора).

Рис.1. Листовая рессора

Технология изготовления рессор

Сразу оговоримся, что изготовление рессор требует специальных знаний и технологического оборудования. Изготовить такое изделие надлежащего качества, но в кустарных условиях, невозможно. Ниже будет описан общий принцип изготовления.

Сталь для изготовления рессор — пружинная, например 60С2А или 65Г. Заготовку получают путём вырубки полос нужной конфигурации из стальных листов. Полученную заготовку подвергают дополнительному отпуску с температурами 250-330°С. Делается это для минимизации внутренних напряжений, которые возникли в заготовке на этапе её изготовления (таким образом удаётся повысить упругие свойства будущего рессорного листа). Процедура отпуска лучше всего проходит в специальных щелочных или селитровых ваннах, куда заготовку помещают на 5-10 минут. Важно достичь равномерности прогрева заготовки. Коренной рессорный лист (тот, который крепится посредством кронштейнов к кузову т/с) должен иметь специальные загибы (витки) на концах (см. Рис.2). Эти загибы формируют путём наматывания рессорной полосы на оправку. Все рессорные листы изгибают в соответствии с той геометрий, которую должно иметь готовое изделие.

Рис.2. Виток рессоры

Отожженные заготовки подвергают последующей закалке. Во избежание деформаций, рессорные листы предпочтительно нагревать в специальных приспособлениях – кондукторах. Кондуктор представляет собой относительно массивное основание (выполняется индивидуально для работы с заготовками определённого типоразмера), к которому рессорный лист жёстко крепится. Таким образом, нагреваемый рессорный лист не «ведёт». Для предотвращения обезуглероживания и окисления металлической поверхности рессоры при закалке, необходимо предусмотреть защитную атмосферу в печи. Простейший вариант – в печь забрасывают некоторое количество древесного угля, который «связывает» имеющийся кислород и поверхность рессорного листа не подвергается окислению.

После закалки следует отпуск. Эта технологическая операция преследует своей целью минимизировать термические напряжения, возникшие в металле на этапе закалки. Отпуск проводят при 300-420 °С. Для крайних витков коренной рессоры, в некоторых случаях проводят отжиг (упругость значительно снижается, однако пластические свойства становятся значительна выше). Делается это в связи с тем, что крайние витки не вносят особой роли в общий пружинящий эффект, однако в связи со значительной нагрузкой, которую воспринимают, должны обладать требуемой пластичностью.

Исходя из вышеизложенного понятно, что изготовление рессор на заказ (на специализированных предприятиях) – единственное верное решение, если её нет в свободной продаже. В кустарных условиях её изготовить можно, но при отклонении от режимов термообработки, эксплуатационные свойства такой рессоры будут неудовлетворительные (см. Рис.3).

Рис.3. Отступление от технологии

www.skladmetalla.ru

Изготовление рессор на заказ для автомобилей в СПб

Изготовление автомобильных рессор в Санкт-Петербурге доверьте компании Гефест. Качественное производство рессор — задача наших специалистов, вам останется лишь забрать в указанное время запчасти рессорной подвески, которые идеально подойдут вашему грузовику, внедорожнику или прицепу.

Наша компания имеет производственные цеха, которые оборудованы по последнему слову техники. Современное оборудование в тандеме с опытом и профессионализмом наших мастеров, позволяет нам осуществлять изготовление рессор разных типов. Мы без особого труда создадим для вашего автомобиля параболические и наборные рессоры.

Изготовление малолистовых (параболических) рессор

Параболические или малолистовые рессоры — это решение двух задач одновременно. Для производителей — это существинная экономия металла, а для водителей данный вид подвески обеспечивает более мягкий ход автомобиля. Переменная толщина листа от центрового отверстия к рессорному ушку крепления позволяет равномерно распределить нагрузку на всю рессору. Малолистовые рессоры могут отличаться формой, количеством листов, размерами, смешанным принципом работы и комплектующими.

Цена на изготовление параболической рессоры в Петербурге силами нашей компании — это всегда несколько вариантов. Мы предлогаем нашим клиентам заготовки рессорных листов импортного или отечественного производства.

Вам нужно произвести параболическую рессору?

Мы поможем Вам!

Для определения точной стоимости изготовления запчасти, Вам необходимо заполнить данные в таблице

Введите свои размеры в таблицу и отправьте нам — мы позвоним

Параметры листа рессоры

Изготовление наборных (многолистовых) рессор

При изготовлении наборной рессоры применяются листы постоянного сечения по всей длине. Для владельцев любого транспорта с данной подвеской наша компания может предложить создать наборные рессоры различных типов. Мы изготовим для Вас стандартную или усиленную рессору. Постоянно в наличии более 50 вариантов рессорных полос: шириной от 50 мм до 100 мм, толщиной от 8 до 26 мм, длиной от 1200 до 2100 мм. Большой ассортимент рессорных заготовок, позволяет предлагать нашим клиентам изготовление практически любой наборной рессоры.

Вам нужно произвести наборную рессору?

Мы поможем Вам!

Для определения точной стоимости изготовления запчасти, Вам необходимо заполнить данные в таблице

Введите свои размеры в таблицу и отправьте нам — мы позвоним

Параметры листа рессоры

Технологи сталь для изготовления рессор

Мы используем только качественную сталь для изготовления рессор. Наша компания работает с крупнейшими заводами России и Европы, которые поставляют рессорную продукцию на конвейры ведущих автомобильных концернов. Для повышения надежности наших рессор, мы применяем в своем производстве только импортные комплектующие – сайлентблоки различных форм и принципов работы, бронзовые и резьбовые втулки, противоскрипные и межлистовые прокладки, отбойники, буферы, центровые болты, и многое другое.

Технология изготовления рессор в нашей компании собрала в себе все секреты производств лучших заводов по созданию запчастей для рессорной подвески. Изготовление рессор в Шушарах – это лучший способ быстро и недорого получить надёжную запчасть для своего автомобиля.

Рессоры изготовленные на нашем производстве

Изготовление рессор на заказ это не только выгодное решение. Вы получите рессору с идеальными улучшенными характеристиками, которые вы назовете сами. Нужно повысить посадку автомобиля или усилить подвеску? Наши мастера учтут ваши пожелания и выполнят все работы в установленный срок. Изготовление рессор в СПБ займет всего один день, если вы обратитесь к специалистам компании Гефест. Забудьте о доставке рессор на заказ, забудьте о многодневном ремонте вашего автомобиля или прицепа! Экономьте свое время и деньги вместе с нами!

www.ressora-service.ru

Способ изготовления рессор

Изобретение относится к обработке металлов, может быть использовано при изгибе полосового материала, например при изготовлении рессор. Заготовку нагревают индукторами с обеих сторон в различных режимах до закалочной температуры, а изгиб заготовки осуществляют закалкой в жидкости воздействием на материал заготовки закалочными напряжениями сжатия. При этом радиус изгиба заготовки корректируют изменением частоты и мощности генераторов индукторов под воздействием закалочных напряжений сжатия. Повышается производительность. 1 з.п. ф-лы, 1 ил.

Изобретение относится к обработке металлов, а именно к формообразованию криволинейных изделий, и может быть использовано при изгибе полосового материала при изготовлении рессор.

Обычно изготовление рессор предусматривает печной, объемный разогрев заготовки с последующим формованием ее в штампе, погружаемом в закалочную жидкость. Подобное производство изделий громоздко и энергоемко. В то же время находит применение «импульсная» индукционная закалка с большой поверхностной плотностью энергии, подаваемой на деталь. Использование ее применительно к производству криволинейных изделий сулит значительные перспективы.

Известен способ изготовления рессорного листа (см. а.с. №755375 кл. B21D 11/10 за 1978 г.). Способ предусматривает получение заготовки из трубы круглого сечения гибкой, переформовкой и установкой внутрь ее дополнительных и фиксирующих деталей, а также термообработкой.

Недостатком способа является технологическая сложность процесса.

Известен способ формообразования криволинейных изделий, включающий одновременный нагрев и изгиб заготовок (SU 1785131, B21D 11/00, 1996 г.).

Недостатком известного способа является его низкая производительность из-за неэффективности разогрева заготовки контактной теплопередачей.

Известен способ изготовления рессор, включающий нагрев заготовки до закалочной температуры и ее изгиб в закалочной жидкости от напряжений сжатия, возникающих в заготовке (SU 1214770, С21С 9/46, 28.02.1986).

Предложенное устройство отличается от известного тем, что нагрев заготовки до закалочной температуры осуществляют индукторами с одной стороны в непрерывном режиме сплошно, с другой стороны — в прерывистом режиме с образованием закалочных пятен, причем индукторы размещают по обеим ее сторонам со смещением по высоте относительно друг друга.

Предложенное устройство отличается от известного и тем, что радиус изгиба заготовки под воздействием закалочных напряжений сжатия корректируют изменением частоты и мощности генераторов индукторов.

Задачей изобретения является осуществление технического результата, заключающегося в энергосбережении, простоте технологии производства, повышении качества изделия.

Технический результат достигается тем, что в способе изготовления рессор, включающем нагрев заготовки до закалочной температуры и ее изгиб в закалочной жидкости от напряжений сжатия, возникающих в заготовке, нагрев заготовки до закалочной температуры осуществляют индукторами с одной стороны в непрерывном режиме сплошно, с другой стороны — в прерывистом режиме с образованием закалочных пятен, причем индукторы размещают по обеим ее сторонам со смещением по высоте относительно друг друга.

Технический результат достигается и тем, что радиус изгиба заготовки под воздействием закалочных напряжений сжатия корректируют изменением частоты и мощности генераторов индукторов.

Изобретение поясняется схемой формообразования криволинейных изделий, на которой перемещение рессорной заготовки 1 осуществляется подающими валками 2 средства перемещения. Средство формообразования изделия состоит из одного или двух индукторов 3, 4, связанных с высокочастотными генераторами 5, 6, и резервуара 7 с закалочной жидкостью. Индукторы 3, 4 размещены по обеим сторонам заготовки 1 с рабочим зазором относительно ее и смещены по высоте относительно друг друга на величину, исключающую взаимное влияние полей. В резервуаре 7 размещены датчики 8 контроля положения заготовки 1.

Реализация способа приведена на следующих примерах.

Пример 1

Рессорную заготовку 1 сечением 50×5 мм вводят в подающие валки 2 средства перемещения заготовки и далее между индукторов 3, 4, установленных по обеим ее сторонам со смещением по высоте относительно друг друга. На индуктор 3 от генератора 5 подают в непрерывном режиме сплошно мощность 100 кВт с частотой 44 кГц, на индуктор 4 в прерывистом режиме — мощность 30 кВт с частотой 440 кГц. При этом индуктор 3 смещают по высоте относительно индуктора 4 на величину, гарантирующую отсутствие взаимного влияния полей. Каждый из индукторов 3, 4 размещают с зазором ∇ относительно рессорной заготовки 1. Включают средство перемещения рессорной заготовки, и подающие валки 2 перемещают рессорную заготовку 1 со скоростью 50 мм/сек между индукторами 3, 4 в резервуар 7 с охлаждающей жидкостью. В процессе перемещения рессорная заготовка 1 со стороны индуктора 3 прогревается сплошно до закалочной температуры на расчетную глубину 2,2-2,5 мм, а со стороны индуктора 4 — прерывистыми включениями генератора 6 (с образованием закалочных пятен на глубину — 0,8-0,9 мм) для того, чтобы в рессорном пакете закаленная поверхность одной рессоры контактировала с закаленной поверхностью сопрягаемой рессоры. При этом основной массив разогретого металла находится в стороне индуктора 3, что и вызывает изгиб заготовки в охлаждающей жидкости резервуара 7 под воздействием закалочных напряжений сжатия. Формируется радиус, корректировка которого производится изменением частоты и мощности генераторов 5, 6 индукторов 3, 4 по компьютерной обработке сигналов датчиков 8 контроля положения заготовки.

Пример 2

Отличием реализации способа изготовления рессор, изложенного в данном Примере, от предшествующего является следующее: рессорную заготовку 1 сечением 80х8 перемещают со скоростью — 50 м/мин. Подают в непрерывном режиме от генератора 5 мощность 150 кВт с частотой 36 кГц на индуктор 3, а на индуктор 4 — в прерывистом режиме мощность 50 кВт с частотой 440 кГц.

Пример 3

Отличием изложенного в данном Примере способа изготовления рессор от предшествующих является следующее: рессорную заготовку 1 сечением 100×12 перемещают со скоростью — 12 м/мин. Подают в непрерывном режиме от генератора 5 мощность 250 кВт с частотой 30 кГц на индуктор 3, на индуктор 4 в прерывистом режиме — мощность 80 кВт с частотой 440 кГц.

Изготовленная рессора при ее эксплуатации соответствует приложенным к ней нагрузкам: сторона, работающая на изгиб и растяжение, имеет напряжения сжатия, а обратная ее сторона, практически свободная от закалочных напряжений, воспринимает сжатие с резервом прочности. Таким образом, повышается рабочий ресурс изделия. Кроме того, предложенный способ изготовления рессорной заготовки более экономичный, энергосберегающий в сравнении с известным способом. Производительность предлагаемого способа значительно превосходит известные способы изготовления рессор, построенные на разогреве их масс теплопередачей, так как скорость индукционного разогрева до закалочной температуры выше контактной теплопередачи в сотни раз. Кроме того, предложенный способ не требует разогрева всей массы заготовки, а лишь 20-40% от ее общей массы.

1. Способ изготовления рессор, включающий нагрев заготовки до закалочной температуры и ее изгиб в закалочной жидкости от напряжений сжатия, возникающих в заготовке, отличающийся тем, что нагрев заготовки до закалочной температуры осуществляют индукторами с одной стороны в непрерывном режиме сплошно, а с другой стороны — в прерывистом режиме с образованием закалочных пятен, причем индукторы размещают по обеим ее сторонам со смещением по высоте относительно друг друга.

2. Способ по п.1, отличающийся тем, что радиус изгиба заготовки под воздействием закалочных напряжений сжатия корректируют изменением частоты и мощности генераторов индукторов.

www.findpatent.ru

Изготовление и ремонт рессор в Екатеринбурге. Прокатка рессор и усиление рессор в сервисе Рессора66

ИЗГОТОВЛЕНИЕ

РЕССОР

Для изготовления рессор используются только качественные комплектующие, обеспечивая уверенность в надежности и качестве рессор. Проводится тест на нагрузку и деформацию, в результате которого виден прогиб. Для того что бы в дальнейшем рессора не подвергалась коррозии, ее покрывают специальной краской. Изготовление рессор может быть отличным выходом, в следствие снятия с производства либо достаточно редкой, позволяя избежать долгое ожидание в поиске и отправке. Оптимальность в цене и качестве подтверждается гарантией долгого использования. Мы изготавливаем рессоры на любые марки легковых автомобилей и грузовиков, от 2х часов.

УСИЛЕНИЕ

РЕССОР

Как правило, вопрос об усилении рессор встает, когда усилия которой становится недостаточно, из-за увеличения нагрузок, чем закладывалось производителем. Техника усиления подразумевает демонтаж старых слабых листов, которым на замену приходят усиленные, что дает большую эффективность при нагрузках и в результате использования.

Стоит отметить, что при усилении рессор передней части автомобиля, помимо большей грузоподъемности можно добиться большей устойчивости груженного транспорта на дороге.

ПРОКАТКА

РЕССОР

Действенный способ, который может пригодиться, когда старые уже сели, а покупка новых рессор вас не воодушевляет. Данный ремонт предполагает разбор рессоры на отдельные листы, после чего рессору запустят между валиками, постепенно изменяя их зазор. Важно учесть, что прокатывать лучше обе стороны, что бы максимально предостеречь завал на одну из сторон. Так же стоит учитывать, что данный способ будет малоэффективен при использовании рессор на технике подверженной большой весовой нагрузке.

ЗАМЕНА

РЕССОР

Возникновение потребности в замене рессоры, как правило, возникает из-за ее поломки или же сильной просадки. Явное преимущество по результату замены на лицо, эффективная работа даже при увеличенных нагрузках и способность к лучшему сопротивлению толчкам при неровностях дорог. Стоит отметить, что для долгой службы рессоры, необходимо проводить её демонтаж хотя бы раз в год или осуществлять очистку и смазку. После 500 до 1000 километров пробега на замененных рессорах рекомендуется протяжка стремянок.

ИЗГОТОВЛЕНИЕ

СТРЕМЯНОК

В процессе использования техники, данная запчасть зачастую может придти в негодность в следствий большой нагрузки. Производство стремянок весьма не простая операция , в которой задействованы процедуры механической и тепловой обработки метала. Являясь соединяющим звеном между рессорой и ходовой, она несет большую нагрузку, в результате чего производится из крупного прута с залогом на прочность, исключая ее выход из строя. Потребность в изготовлении на заказ исходит из случаев усиления и как далее нехватки длинны для захвата уже усиленной рессоры.

ИЗГОТОВЛЕНИЕ

ХОМУТОВ-СТЯЖЕК

Играя большую важность, конструкция стяжки рассчитывается под определенную рессору, во избежание небезопасности по ходу движения. Предназначение стяжки служит предотвращению сдвига рессоры в сторону. Изготовление происходит с применением всех технических стандартов при использовании сертифицированного метала.

У ВАС ЕСТЬ К НАМ ВОПРОСЫ?

МЫ БУДЕМ РАДЫ ОТВЕТИТЬ!

Заполните форму ниже и мы перезвоним за 15 минут

Специализация на одном виде подвески позволила нам наработать уникальный опыт сервиса рессор и разработки индивидуальных решений для грузового транспорта, выпускаемого в СНГ, Европе, Северной Америке и странах Азии. Именно опыт делает возможным с минимальными затратами времени вернуть в эксплуатацию или улучшить характеристики вашего автотранспорта, минимизировать простои, а вместе и тем и денежные потери.

Предлагаем типовые решения, отлично зарекомендовавшие себя на Российских дорогах, и разрабатываем индивидуальные схемы усиления или оптимизации подвески. Ремонт рессор проводится по отлаженной схеме: после дефектовки мастера приступают к восстановлению с помощью прокатки или, в случае нерациональности ремонта — замене листов и комплектующих на новые.

Наш сервис рессор в Екатеринбурге предлагает наиболее полный набор услуг по работе с рессорной подвеской. Гарантируем качество работ. Подтверждение тому — редкое обращение наших клиентов для сервисного обслуживания отремонтированных или созданных нами рессор.

Неприятности, которых вы избегаете, обратившись в нашу компанию

Ремонт рессор, как и другие услуги, оказываемые компанией «Рессора 66» позволяют вам избежать многих проблем, возникающих после «кустарно» проведенных работ. Среди них:

- проседание мостов грузового автомобиля, на который установлены кустарно произведенные или некомпетентно отремонтированные рессоры. Наш ремонт рессор в Екатеринбурге производит предварительные расчеты, и работает исключительно с сертифицированным металлопрокатом. Поэтому при штатной нагрузке ситуация, когда кузов проседает — исключена;

- потеря устойчивости автомобиля во время движения с неполной нагрузкой. Чтобы избежать возникновения подобной ситуации, мы не усилием подвеску сверх меры;

- возникновение крена кузова. Чаще всего возникает в случае если рессорная подвеска ремонтировалась или заменялась только с одного борта. Предупреждаем всех владельцев грузовых авто, обратившихся в наш рессора сервис о потенциальных проблемах и опасности такого подхода, и индивидуально находим эконом-варианты выхода из ситуации;

- удлинение или нарушение работы тормозной системы, и как следствие — увеличение тормозного пути и изменение реакции автомобиля на экстренное торможение. Мы заботимся о безопасности дорожного движения и сохранности вашего имущества и груза. Созданные или восстановленные нами рессоры минимально влияют на поведение грузового транспорта во время торможения.

Обратитесь в рессора сервис в Екатеринбурге, и убедитесь на собственном опыте в компетентности нашего персонала.

За что клиенты ценят кадры, работающие в нашей компании

Мы тщательно подошли к подбору сотрудников нашей компании. На всех основных направлениях работ, от ремонта рессор до изготовления хомутов и стремянок у нас работают отдельные команды, эффективно управляемые опытными мастерами. Благодаря их патронату, молодые и перспективные механики быстрее вливаются в коллектив и включаются в серьезную работу.

Помимо персональной ответственности за обслуживания клиента и надзора мастеров, в нашем коллективе работает собственноручно разработанная система контроля качества. Работа проверяется персоналом взаимно, а клиент может быть уверен, что транспорт, ремонт рессор в Екатеринбурге которого был доверен компании «Рессора 66» будет служить верой и правдой в рамках нагрузок, предусмотренных техпаспортом.

Достоинства материально-технической базы компании «Рессора 66»

Мы гордимся инструментально-технологическим оснащением нашей мастерской. Все операции, от замены рессор до прокатки листов проводятся на собственном, зачастую модернизированном нашими мастерами оборудовании, с использованием современного профессионального инструмента и специальных приспособлений.

Ремонту рессор предшествует визуальная диагностика, которой в большинстве случаев достаточно для принятия начального решения о рациональности ремонта или необходимости в полной замене узла или подвески в целом.

Осуществляем самую быструю, и не теряющую в качестве, замену рессор в Екатеринбурге и регионе. Несколько раз к нам обращались клиенты из соседних областей — даже с перегоном автомобиля ремонт подвески у наших мастеров был дешевле и быстрее чем в по месту прописки клиентов.

Для создания новых и усиления рессор используем сертифицированный металлопрокат, поставляемый непосредственно от производителя. Так мы можем быть уверены, что ваша машина и наша работа не подведут вас в самый ответственный момент.

Закажите требуемую услугу онлайн через сайт или по телефону 8 (343) 202—50—10.

Бесплатно консультируем по всем видам работ, проводимых компанией «Рессора 66».

(с) РЕССОРА 66 — 2016 — 2018. Копирование элементов содержания и дизайна сайта строго запрещено!

Рессора сервис — Рессора66 — ремонт рессор, прокатка и изготовление рессор с нуля. Запчасти для ремонта рессор и рессорных подвесок.

РАЗРАБОТКА САЙТА

АГЕНТСТВО МАНЬЯКОВА

ressora66.ru

Изготовление — рессора — Большая Энциклопедия Нефти и Газа, статья, страница 3

Изготовление — рессора

Cтраница 3

Кремний, подобно марганцу, является недефицитным легирующим элементом. После термической обработки — закалки и среднего отпуска кремнистая сталь имеет высокую прочность, упругость и выносливость, что дает возможность применять ее для изготовления рессор и пружин. Упругие и прочностные свойства кремнистой стали значительно повышаются при проведении изотермической закалки. [31]

Схема расположения оборудования в рессор-но-пружинном цехе вагоноремонтного завода ( III класс, 1-я группа) приведена на фиг. Здесь имеются также два самостоятельных потока — ремонта рессор и ремонта пружин. Поток изготовления новых рессор и пружин вливается в поток ремонта, составляя с ним с этого момента один общий производственный поток. [32]

Если не учитывать сил трения между листами рессоры, то возникающие в ней напряжения и ее стрела прогиба будут такими же, как у бруса, из которого она образована. Разрезание бруса на полосы позволяет получить конструкцию значительно меньшей ширины. Конечно, фактически изготовление рессор ведется не путем разрезания бруса; они собираются из отдельных полос высококачественной стали, прошедших специальную термическую обработку. [33]

В многолистовой рессоре между длинными верхними листами возникают точки контакта, в связи с чем их кривизна выравнивается. В то же время нагрузка на несколько нижних коротких листов передается преимущественно по концам. Передача нагрузки по концам имеет также место при изготовлении рессоры с зазорами между листами и со специальными вставками у концов листов. [35]

Приведенные в табл. 46 и 47 данные дают достаточно полное представление о существовавшем многообразий — конструкций. Сравнительный нормализованный анализ семи типов рессор ( табл. 48) и деталей рессорного подвешивания ( табл. 49) доказал цолную возможность замены их одной конструкцией. Это, в свою очередь, создает все необходимые предпосылки к изготовлению рессор и деталей подвешивания на специализированном заводе. [36]

Рессорно-пружинные стали должны обладать высокими пределом упругости, выносливостью, вязкостью и пластичностью. Из них изготовляют плоские и круглые пружины, пружинные шайбы, рессоры, пружины клапанов двигателей. Стали 55С2, 55С2А, 60С2, 60С2А, 70СЗА применяют для изготовления рессор автомобилей, тракторов, железнодорожных вагонов и больших тяжелонагруженных пружин. Стали 50ХГ, 50ХГА, 55ХГР, 50ХФА, 50ХГФА применяют для изготовления рессор автомобилей, тракторов, клапанных пружин, пружин, работающих при повышенных температурах и с длительным циклом работы. Стали 60С2ХА, 70С2ХА, 60С2ХФА, 60С2Н2А применяют для изготовления крупных высоконагруженных пружин и рессор ответственного назначения. Стали 30X13, 40X13, 12Х18Н9Т, 10Х11Н23ТЗМР, 40КХНМ, 40КНХА1ВТЮ, 36НХТЮ5М, 44НХТГО, 68НХВКТЮ, 42НХТЮА и другие применяют для пружин, работающих при высоких температурах в коррозионной среде. [37]

В основу конструкции широко применяемых в автостроении листовых рессор положен рассмотренный брус равного сопротивления изгибу. На рис. 7.77, а, б, в показана принципиальная схема перехода от Рруса равного сопротивления изгибу к листовой рессоре, а на рис. 7.77, г представлено ее примерное конструктивное оформление, Если не учитывать сил трения между листами рессоры, то возникающие в ней напряжения и ее стрела прогиба будут такими же, каи у бруса, из которого она образована. Разрезание бруса на полосы позволяет получить конструкцию значительно меньшей ширины. Конечно, фактически изготовление рессор ведется не путем разрезания бруса; они собираются из отдельных полос высококачественной стали, прошедших специальную термическую обработку. [38]

Из легированной стали марки 18ХГТ изготовляют первичные и промежуточные валы коробок передач, шестерни 3 — й и 5 — й передач, крестовины карданных сочленений и ряд других деталей. Сталь марки 18ХНВА применяется для шестерен заднего моста и коробок передач легковых автомобилей. Сталь марки 12Х2Н4А также применяется для шестерен коробок передач, заднего моста и шкворней. Стали марок 60С2, 55С2 применяются для изготовления рессор. [39]

Рессорно-пружинные стали должны обладать высокими пределом упругости, выносливостью, вязкостью и пластичностью. Из них изготовляют плоские и круглые пружины, пружинные шайбы, рессоры, пружины клапанов двигателей. Стали 55С2, 55С2А, 60С2, 60С2А, 70СЗА применяют для изготовления рессор автомобилей, тракторов, железнодорожных вагонов и больших тяжелонагруженных пружин. Стали 50ХГ, 50ХГА, 55ХГР, 50ХФА, 50ХГФА применяют для изготовления рессор автомобилей, тракторов, клапанных пружин, пружин, работающих при повышенных температурах и с длительным циклом работы. Стали 60С2ХА, 70С2ХА, 60С2ХФА, 60С2Н2А применяют для изготовления крупных высоконагруженных пружин и рессор ответственного назначения. Стали 30X13, 40X13, 12Х18Н9Т, 10Х11Н23ТЗМР, 40КХНМ, 40КНХА1ВТЮ, 36НХТЮ5М, 44НХТГО, 68НХВКТЮ, 42НХТЮА и другие применяют для пружин, работающих при высоких температурах в коррозионной среде. [40]

Кремиий не образует карбидов в стали и способствует графитизация; растворяясь в феррите, повышает твердость, предел прочности, текучести и упругости стали, повышает критические точки. Кремний несколько понижает критическую скорость закалки ( рис. 201) и значительно увеличивает устойчивость мартенсита против отпуска. Будучи введен в состав среднеуглерод истых сталей в количестве 1 — 2 %, кремний после закалки и оспуска при 350 — 400 повышает их упругость. Поэтому стали, содержащие 0 5 — 0 6 % С и 1 — 2 % Si, применяются для изготовления рессор и пружин. При содержании кремния более 15 % сплавы становятся кислотоупорными. [42]

Опоры ( связи) вибрационных конвейеров служат для поддерживания ( подвешивания) желоба и обеспечения колебаний в соответствии с динамическим расчетом. Поперечная жесткость пластин должна быть на несколько порядков меньше их продольной жесткости. В качестве амортизаторов и упругих связей широко применяют детали, работающие на сдвиг, сжатие и кручение, и резинометаллические блоки. Резиновая часть блоков отличается высокой эластичностью и стойкостью. При разработке резинометаллических деталей необходимо обеспечить возможность свободной деформации резины, обладающей несжимаемостью в замкнутом пространстве. Упругими связями могут также быть витые цилиндрические и плоские пружины. Для изготовления рессор и пружин выбирают специальные термообра-ботанные стали 55С2, 60С2 и 60С2Н2А с допускаемым напряжением изгиба т 100 — 7 — 110 МПа. [43]

Страницы: 1 2 3

www.ngpedia.ru

Технология изготовления пружин и рессор

Страница 1 из 3

Цилиндрические пружины с круглым сечением прутка применяют в качестве упругих элементов в рессорном подвешивании тележек современных пассажирских и грузовых вагонов.

Материал для пружин должен удовлетворять требованиям статической, динамической и ударной прочности, обладать высоким пределом выносливости, достаточной пластичностью и сохранять свои упругие свойства в течение срока службы пружины.

Цилиндрические винтовые пружины изготовляют из кремнистых рессорно-пружинных сталей марок 55С2 и 60С2.

Технология изготовления цилиндрических винтовых пружин предусматривает выполнение следующих операций:

— контроль пружинной стали перед пуском в производство,

— резка прутков,

— оттяжка концов заготовки,

— нагрев под навивку и навивка,

— термообработка,

— упрочнение,

— сжатие для снятия остаточной деформации,

— обработка торцов,

— испытание,

— контрольная проверка и окрашивание с последующей сушкой.

Пружинную сталь перед пуском в производство выборочно контролируют по длине прутков, диаметру и состоянию поверхности.

Контролю подлежит не менее 3% прутков с замерами сечения не менее чем в пяти местах (по середине и концам). Заготовки нарезают в холодном или нагретом до температуры 750— 900°С состоянии на пресс-ножницах или эксцентриковых прессах.

Разрешается прутки диаметром 30 мм и более резать по разметке газокислородной резкой.

Перед завивкой концы заготовок нагревают в щелевых печах до- температуры 900—950° С. Печь перед нагревом должна быть прогрета до температуры 1150—1250° С. Длина нагреваемого конца заготовки не менее 0,8 длины оттяжки.

Температура в конце оттяжки не менее 800° С. Продолжительность нагрева 8—15 мин в зависимости от диаметра прутка. Концы оттягивают на молоте или на ковочных (обжимных) вальцах.

Для прутков диаметром 13мм и меньше можно концы не оттягивать. Длина оттянутого конца пружины должна составлять не менее 2/3 витка, высота не более 1/3 диаметра прутка, а ширина не менее 0,7 диаметра прутка.

После оттяжки на боковую поверхность оттянутого конца пружины в горячем состоянии наносят маркировку: порядковый номер по системе нумерации предприятия-изготовителя; год и месяц; марку стали.

Пружины с диаметром прутка 16 мм и менее не маркируют.

www.aswn.ru