Усилие затяжки гаек – РД 37.001.131-89 Затяжка резьбовых соединений. Нормы затяжки и технические требования

Моменты затяжек резьбовых соединений

Маркировка – что указано на головках болтов.

Для изделий из углеродистой стали класса прочности — 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра — отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 — предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности — 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает — 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

Предельные моменты затяжки для болтов (гаек).

Крутыщие моменты для затяжки болтов (гаек).

В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

|

Резьба |

Прочность болта |

||

|

8.8 |

10.9 |

12.9 |

|

|

М6 |

10 Нм |

13 Нм |

16 Нм |

|

М8 |

25 Нм |

33 Нм |

40 Нм |

|

М10 |

50 Нм |

66 Нм |

80 Нм |

|

М12 |

85 Нм |

110 Нм |

140 Нм |

|

М14 |

130 Нм |

180 Нм |

210 Нм |

|

М16 |

200 Нм |

280 Нм |

330 Нм |

|

М18 |

280 Нм |

380 Нм |

460 Нм |

|

М20 |

400 Нм |

540 Нм |

650 Нм |

|

М22 |

530 Нм |

740 Нм |

880 Нм |

|

М24 |

670 Нм |

940 Нм |

1130 Нм |

|

М27 |

1000 Нм |

1400 Нм |

1650 Нм |

|

М30 |

1330 Нм |

1800 Нм |

2200 Нм |

|

М33 |

1780 Нм |

2450 Нм |

3000 Нм |

|

М36 |

2300 Нм |

3200 Нм |

3850 Нм |

|

М39 |

3000 Нм |

4200 Нм |

5050 Нм |

|

М42 |

3700 Нм |

5200 Нм |

6250 Нм |

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих

метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативы

моментов затяжки для болтов и гаек SAE класса 5 и выше.

|

Размер резьбы, дюймы |

Момент затяжки стандартных болтов и гаек |

|

|

Н м’ |

фунт фут |

|

|

1/4 |

12± 3 |

9±2 |

|

5/16 3/8 |

25 ± 6 47± 9 |

18± 4,5 35 ± 7 |

|

7/16 |

70± 15 |

50± 11 |

|

1/2 |

105± 20 |

75±15 |

|

9/16 |

160 ± 30 |

120± 20 |

|

5/8 |

215± 40 |

160 ± 30 |

|

3/4 |

370 ± 50 |

275 ± 37 |

|

7/8 |

620± 80 |

460 ± 60 |

|

1 |

900 ± 100 |

660 ± +75 |

|

11/8 |

1300 ± 150 |

950 ± 100 |

|

1 1/4 |

1800 ±200 |

1325 ±150 |

|

1 3/8 |

2400 ± 300 |

1800 ± 225 |

|

1 1/2 |

3100 ± 350 |

2300 ± 250 |

1 ньютон-метр (Н.м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжки

хомутов при их начальной установке на новом шланге, а

на шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

|

Ширина хомута |

Нм |

фунт дюйм |

|

0,625 дюйма) |

7,5 ± 0,5 |

65± 5 |

|

0,531 дюйма) |

4,5 ± 0,5 |

40± 5 |

|

0,312 дюйма) |

0,9 ± 0,2 |

8 ± 2 |

|

Момент затяжки для повторной сборки и подтягивания |

||

|

Ширина хомута |

Нм |

фунт дюйм |

|

0,625 дюйма) |

4,5 ± 0,5 |

40± 5 |

|

0,531 дюйма) |

3,0 ± 0,5 |

25± 5 |

|

0,312 дюйма) |

0,7 ± 0,2 |

6 ± 2 |

Таблица моментов затяжки типовых резьбовых соединений

|

Номинальный диаметр болта (мм) |

Шаг резьбы (мм) |

Момент затяжки Нм (кг.см, фунт.фут) |

|

|

Метка на головке болта «4» |

Метка на головке болта «7» |

||

|

M5 |

0,8 |

3 ~ 4 (30 ~ 40; 2,2 ~ 2,9) |

5 ~ 6 (50 ~ 60; 3,6 ~ 4,3) |

|

M6 |

1,0 |

5 ~ 6 (50 ~ 50; 3,6 ~ 4,3) |

9 ~ 11 (90 ~ 110; 6,5 ~ 8,0) |

|

M8 |

1,25 |

12 ~ 15 (120 ~ 150; 9 ~ 11) |

20 ~ 25 (200 ~ 250; 14,5 ~ 18,0 ) |

|

M10 |

1,25 |

25 ~ 30 (250 ~ 300; 18 ~ 22) |

30 ~ 50 (300 ~ 500; 22 ~ 36) |

|

M12 |

1,25 |

35 ~ 45 (350 ~ 450; 25 ~ 33) |

60 ~ 80 (600 ~ 800; 43 ~ 58) |

|

M14 |

1,5 |

75 ~ 85 (750 ~ 850; 54 ~ 61) |

120 ~ 140 (1,200 ~ 1,400; 85 ~ 100) |

|

M16 |

1,5 |

110 ~ 130 (1,100 ~ 1,300; 80 ~ 94) |

180 ~ 210 (1,800 ~ 2,100; 130 ~ 150) |

|

M18 |

1,5 |

160 ~ 180 (1,600 ~ 1,800; 116 ~ 130) |

260 ~ 300 (2,600 ~ 3,000; 190 ~ 215) |

|

M20 |

1,5 |

220 ~ 250 (2,200 ~ 2,500; 160 ~ 180) |

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) |

|

M22 |

1,5 |

290 ~ 330 (2,900 ~ 3,300; 210 ~ 240) |

480 ~ 550 (4,800 ~ 5,500; 350 ~ 400) |

|

M24 |

1,5 |

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) |

610 ~ 700 (6,100 ~ 7,000; 440 ~ 505) |

www.truckdonor.ru

Расчет момента затяжки гайки

Определенная степень закрутки резьбовых элементов выполняется с целью увеличения срока службы, прочности и повышению сопротивления различным влияющим факторам. Для каждого крепежного элемента есть определенная степень затяжки на каждом посадочном месте, рассчитывается она на основе нагрузок, температурных режимов и свойств материалов.

Например, при воздействии температуры металлу свойственно расширяться, при условии влияния вибрации — крепеж получает дополнительную нагрузку, и чтобы минимизировать ее, закручивать нужно с правильным усилием. Рассмотрим силу затяжки болтов, таблицы, методы и инструменты для проведения работ

Маркировка деталей

Этот параметр указывается на головке болта. Для деталей, выполненных на основе углеродистой стали с классом прочности — 2, указываются цифры через точку, например: 3.5, 4.8 и т. д.

Первая цифра указывает 1/100 номинального размера прочностного предела на разрыв, измеряется в МПа. Например, если на головке болта, указано — 10.1, то первое число означает 10*100 = 1000 МПа.

Вторая цифра — отношение пределов текучести к прочности, умножается на 10, по вышеуказанному примеру — 1*10*10= 100 МПа.

Предел текучести — это максимальная нагрузка на болт. Для элементов, выполненных из нержавеющей стали, наносится тип стали А2 или А4, и далее предел прочности. Например: А4—40. Число в данной маркировке характеризует 1/10 предела прочности углеродистой стали.

Единицы измерения

Основной величиной является Паскаль, единица измерения давления, механического напряжения, согласно международной системе «СИ». Паскаль равняется давлению, вызванному силой в один ньютон, равномерно распределяющейся по плоской к ней поверхности с площадью в один квадратный метр.

Рассмотрим, как конвертируются единицы измерения:

- 1 Па = 1Н/м2.

- 1 МПа = 1 н/мм2.

- 1 н/мм2 = 10кгс/см2.

Моменты затяжки резьбовых соединений

Ниже приведена таблица затяжки болтов динамометрическим ключом.

| Прочность болта, в Нм | |||

| Размер резьбы | 8.8 | 10.9 | 12.9 |

| М6 | 10 | 13 | 16 |

| М8 | 25 | 33 | 40 |

| М10 | 50 | 66 | 80 |

| М12 | 85 | 110 | 140 |

| М14 | 130 | 180 | 210 |

| М16 | 200 | 280 | 330 |

| М18 | 280 | 380 | 460 |

| М20 | 400 | 540 | 650 |

Таблица усилия затяжки болтов для дюймовой резьбы стандарта США для крепежных деталей SAE класса 5 и выше.

| Дюймы | Нм | фунт |

| ¼ | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4,5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| ½ | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| ¾ | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

1 ньютон метр (Нм) равняется 0,1кГм.

ISO -Международный стандарт.

Моменты затяжки ленточных хомутов с червячным зажимом

В нижеуказанной таблицеприведены данные для первоначальной установки на новом шланге, а также для повторной затяжки уже обжатого шланга.

| Размер хомута | Нм | фунт / дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Момент затяжки для повторной стяжки | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Как определить момент затяжки

- С помощью динамометрического ключа.

Этот инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на вашем ключе. При попытке превысить предел, ключ быстро выйдет из строя.

Этот инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на вашем ключе. При попытке превысить предел, ключ быстро выйдет из строя.

Усилие на затяжку и тип стали указывается на каждом болте, как расшифровывать маркировку описывалось выше. Для вторичной протяжки болтов нужно учитывать несколько правил:

- Всегда знать точное необходимое усилие для затяжки.

- При контрольной проверке затяжки стоит выставить усилие и проверить в круговом порядке все крепежные элементы.

- Запрещено использовать динамометрический ключ как обычный, им нельзя производить закрутку деталей, гайку или закручивать болт до примерного усилия, контрольная протяжка производится динамометрическим ключом.

- Динамометрический ключ должен быть с запасом.

- Без динамометрического ключа.

Для этого потребуется:

- Ключ накидной или рожковый.

- Пружинный кантер или весы, с пределом в 30 кг.

- Таблица, в которой указывается усилие затяжки болтов и момент затяжки гаек.

Момент затяжки — это усилие, приложенное на рычаг размерами в 1 метр. Например, нам требуется затянуть гайку с усилием 2 кГс/м:

- Измеряем длину нашего накидного ключа, она, к примеру, составила 0,20 метра.

- Делим 1 на 0,20 получаем цифру 5.

- Умножаем полученные результаты, 5 на 2кГс/м и получаем в итоге 10 кг.

Переходя к практике, берем наш ключ и весы, прикрепляем крючок к ключу и производим затяжку до нужного веса, согласно описанного выше расчета. Но даже такой способ в итоге окажется лучше, чем тянуть от «руки — на глаз», с погрешностью, чем выше усилие, тем она меньше. Это будет зависеть от качества весов, но лучше все-таки приобрести специальный ключ.

При проектировании, сборке и монтаже узлов, очень важно учитывать момент затяжки болтов. Момент затяжки болта контролируется динамометрическим ключом, а назначается исходя из определённых условий.

Требуемое осевое усилие болта

По сути, момент затяжки болта создает силу прижатия поверхностей. Усилие очень важно, так как соединения бывают разные, в некоторых случаях важно прижать поверхности, например при контакте метал-метал, а в некоторых излишнее усилие может навредить соединению, например установка крышки через резиновую прокладку, или установка пластиковой детали на металлический каркас.

Сначала конструктор определяет необходимое усилие прижатия поверхностей, затем определяет диаметр болтов или их количество. О том, как определить диаметр и количество, я рассказывал в уроке «Расчет болтов». Затем назначается момент затяжки. Тут есть маленькая хитрость: Когда требуется небольшое усилие (прокладка или пластик), лучше назначить чуть больше болтов меньшего диаметра, что позволит их расположить с меньшим шагом и более равномерно прижать поверхности. И, чем ближе момент затяжки болта к рекомендуемому значению, тем меньше шансов, что произойдет самопроизвольное откручивание.

Прочность болта

Рекомендуемые значения затяжки болтов назначаются из условия прочности болтов. В уроке «Прочность болтов» я рассказывал про прочность, какие бывают болты и как маркируются. Обычно рекомендуемый момент затяжки обеспечивает осевое усилие болта в 2/3 от предела текучести, то есть затянутый болт будет иметь запас прочности.

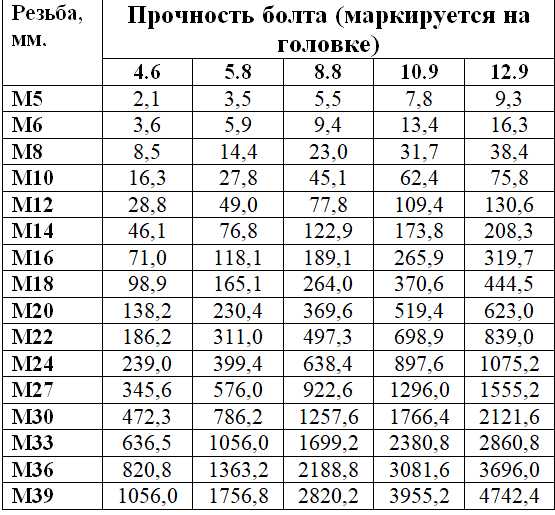

Ниже представлена таблица для затяжки болтов и гаек со стандартным шагом метрической резьбы.

Как видим из таблицы, момент затяжки любого болта прочностью 12.9 в разы выше момента затяжки болта класса прочности 4.6. Обращаю Ваше внимание, что данные моменты затяжек действуют только для болтов и гаек из углеродистых сталей со стандартным шагом. Ни в коем случае нельзя затягивать с такими значениями в алюминиевый или чугунный корпус. Данная таблица также не распространяется на самоконтрящиеся гайки и на элементы с мелким шагом резьбы.

Контроль момента затяжки болтов

Как я писал выше, требуемый момент затяжки обеспечивается динамометрическим ключом или иным настраиваемым инструментом (пневматический или электрический гайковерт). При затяжке обращаем внимание на качество резьбы, следим, чтобы гайка или болт закручивались от усилия пальцев и без закусывания.

Иногда, при осуществлении контролируемой затяжки, смазывают резьбу и поверхность под головкой болта или гайки. Раскрутить соединение обычно сложнее, может понадобиться значительно больший момент. Связано это с деформациями, окислением между болтом и поверхностью, коррозией в резьбе. Если требуется проверить, с нужным моментом затянут болт или нет, достаточно просто настроить ключ и попробовать подтянуть болт.

В соединениях с несколькими болтами, контролируемая затяжка осуществляется в несколько приёмов, о том, как это сделать, я расскажу в уроке «Порядок затяжки болтов».

Прочитав данный урок, Вы знаете, с каким усилием можно тянуть болты в обычных соединениях. Помимо простых соединений, меня часто спрашивают какой момент затяжки болтов ГБЦ (головки блока цилиндров) и некоторых других ответственных узлов. Этому вопросу будет посвящен отдельный урок.

В одной из следующих статей мы более подробно обсудим момент затяжки гаек на конкретных примерах, а на сегодня все, спасибо за внимание.

РАСЧЕТ МАКСИМАЛЬНО-ДОПУСТИМОГОГО МОМЕНТА ЗАТЯЖКИ МЕТРИЧЕСКОЙ РЕЗЬБЫ

Номинальный диаметр (D, d), диаметр цилиндра, описанного вокруг вершин наружной (d) или впадин внутренней резьбы (D).

Шаг (P) — расстояние между одноимёнными боковыми сторонами профиля, измеряется в долях метра. Выражается числом от 0.25 до 6.

Размер (S) рабочего профиля ключа, который охватывает крепежную деталь.

Длина свинчивания (Lсв) — длина (высота) соприкосновения поверхностей болта и гайки (детали), измеренная вдоль оси.

Механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по ГОСТ 1759.4-87 (ISO 898/1-78) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первое число умноженное на 100, определяет номинальное временное сопротивление в Н/мм?, второе число (отделённое точкой от первого) умноженное на 10, — отношение предела текучести к временному сопротивлению в процентах. Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм?.

Коэффициент запаса прочности (коэффициент безопасности) вводится для того, чтобы обеспечить безопасную, надежную работу соединений, несмотря на возможные неблагоприятные отклонения действительных условий их работы от расчетных.

Основной характеристикой трения является коэффициент трения, который определяется материалами, из которых изготовлены поверхности взаимодействующих тел.

Разрушение резьбового соединения при перезатяжке может произойти либо вследствие разрыва стержня болта, либо из-за срыва резьбы гайки и (или) болта. Разрушение стержня болта происходит внезапно и легко может быть обнаружено. Срыв резьбы гайки происходит постепенно, его труднее обнаружить, поэтому имеется опасность наличия в соединениях частично разрушенных крепежных изделий, Представляется целесообразным конструировать резьбовые соединения таким образом, чтобы возможное разрушение всегда имело место по стержню болта. Однако, чтобы гарантировать такой вид разрушения во всех случаях, потребуется непомерно большая высота гайки из-за наличия многих переменных факторов, влияющих на стойкость резьбы к срыву.

mytooling.ru

Усилие затяжки болта

Усилие затяжки болтов

Момент затяжки болтов – это сила, которая прикладывается к гайке при навинчивании ее на резьбовой стержень болта. Очень важно правильно ее рассчитать. Если она будет слишком маленькая, то воздействие нагрузок приведет к отвинчиванию гайки. При сильной затяжке произойдет разрушение метиза и, соответственно, всей конструкции.

В наше время значения крутящих моментов для резьбовых сталей рассчитаны и занесены в различные справочники. Чтобы облегчить ваши поиски, ниже приведены таблицы со справочными значениями крутящего момента и предварительных усилий затяжки для высокопрочных болтов с нормальным (крупным) и мелким шагами резьбы.

Существует два метода затяжки болтов:

1. Неконтролируемый – при данном методе используется оборудование или операции, при которых усилия, приложенные к крепежу не могут быть измерены. Нагрузка, действующая на крепление, обеспечивается с помощью молотка и гаечного ключа.

2. Контролируемый метод затяжки – он обеспечивается с помощью использования калиброванного и / или измеряемого оборудования, соблюдения предписанных операций. Данный метод может осуществляться двумя способами:

- Затяжка с помощью динамометрического инструмента – нагрузка на крепежную пару достигается с помощью контролируемого использования инструмента.

- Натяжение болта – необходимая нагрузка на крепежные элементы достигается путем натяжения болта в осевом направлении с использованием специальных инструментов.

Контролируемый метод затяжки имеет ряд преимуществ перед неконтролируемым:

1) Точная нагрузка на крепеж – использование инструментов позволить применить более значительные усилия не опасаясь разрушения крепежа.

2) Равномерность нагрузки – равномерность действия сил очень важна для узлов, в которых применяются уплотнительные прокладки, поскольку для них необходимо равномерное сжатие.

3) Безопасность работы – использование инструментов позволяет уменьшить риск травм, так как работники должны иметь соответствующую подготовку, перед работой с оборудованием.

4) Повышение производительности – время выполнения затяжки с помощью инструмента намного меньше, чем вручную, соответственно, снижается утомляемость рабочих и повышается производительность.

5) Достижение нужного результата с первого раза.

Все приведенные выше параметры предназначены для новых соединений. Необходимо помнить, что ранее использованные крепежи при повторной затяжке будут создавать дополнительное «паразитное» трение. Даже если гайковерт покажет нужный момент затяжки, не будет достигнуто требуемое сжатие и, как следствие, при эксплуатации повысится риск разрушения или самоослабления соединения, что может привести к аварии.

krepsila.com

Как правильно рассчитывать момент затяжки болтов.

Момент затяжки болтов очень важен для качественного соединения.

Применение правильно рассчитанных усилий для затяжки резьбовых соединений обеспечит качественное соединение конструкций.

Чтобы достичь наиболее точного натяжение болта стоит следовать простому алгоритму:

1) Для начальной затяжки болта (75-90 % расчетных усилий) применяются гайковерты, чтобы обеспечить плотное прилегание деталей конструкции.

2) Для конечной затяжки необходимо использовать динамометрические ключи до конечного расчетного усилия. В процессе имеется возможность контроля крутящего момента, применяемого на болт.

Использование качественных инструментов с возможностью измерения прикладываемого усилия обеспечит более точную затяжку соединительных элементов. Не следует применять ключи-мультипликаторы для затяжки высокопрочных болтов. Точность контроля затяжки болтов обеспечит применение гидравлических динамометрических инструментов типа КЛЦ, с точность измерения ±4 %.

Недостаточная затяжка резьбовых соединений приводит, как следствие, к расшатыванию пакета деталей и потере качества соединения, чрезмерная – к разрыву соединительных элементов и дальнейшей деформации конструкции.

Формула, определяющая крутящий момент:

Мкр = KPd,

где K – коэффициент закручивания, применяемого к болту (используется среднее значение из сертификата завода-производителя),

P – величина контролируемого усилия затяжки болта (не учитываются потери от релаксации), кН;

d – номинальный диаметр резьбовой части болта, мм.

Усилие предварительной затяжки и крутящий момент резьбового соединения с мелким шагом резьбы и коэффициентом трения 0,14.

Номинальный диаметр резьбы | Шаг резьбы, P | Номинальная площадь сечения As, мм2 | Усилие предварительной затяжки Q, H | Крутящий момент Мкр Hm | ||||

8,8 | 10,9 | 12,9 | 8,8 | 10,9 | 12,9 | |||

М8 | 1 | 39,2 | 19700 | 28900 | 33900 | 29,2 | 42,8 | 50,1 |

М10 | 1,25 | 61,2 | 30800 | 45200 | 52900 | 57 | 83 | 98 |

М12 | 1,25 | 92,1 | 46800 | 68700 | 80400 | 101 | 149 | 174 |

М14 | 1,5 | 125 | 63200 | 92900 | 108700 | 159 | 234 | 274 |

М16 | 1,5 | 167 | 85500 | 125500 | 146900 | 244 | 359 | 420 |

М18 | 1,5 | 216 | 115000 | 163000 | 191000 | 368 | 523 | 613 |

М20 | 1,5 | 272 | 144000 | 206000 | 241000 | 511 | 728 | 852 |

М22 | 1,5 | 333 | 178000 | 253000 | 296000 | 692 | 985 | 1153 |

М24 | 2 | 384 | 204000 | 290000 | 339000 | 865 | 1232 | 1442 |

М27 | 2 | 496 | 264000 | 375000 | 439000 | 1262 | 1797 | 2103 |

М30 | 2 | 621 | 331000 | 472000 | 552000 | 1756 | 2502 | 2927 |

а так же:

Усилие предварительной затяжки и крутящий момент резьбового соединения с крупным шагом резьбы и коэффициентом трения 0,14.

Номинальный диаметр резьбы | Шаг резьбы, P | Номинальная площадь сечения As, мм2 | Усилие предварительной затяжки Q, H | Крутящий момент Мкр Hm | ||||||||

4,6 | 5,6 | 8,8 | 10,9 | 12,9 | 4,6 | 5,6 | 8,8 | 10,9 | 12,9 | |||

М4 | 0,7 | 8,78 | 1280 | 1710 | 4300 | 6300 | 7400 | 1,02 | 1,37 | 3,3 | 4,8 | 5,6 |

М5 | 0,8 | 14,2 | 2100 | 2790 | 7000 | 10300 | 12000 | 2,0 | 2,7 | 6,5 | 9,5 | 11,2 |

М6 | 1,0 | 20,1 | 2960 | 3940 | 9900 | 14500 | 17000 | 3,5 | 4,6 | 11,3 | 16,5 | 19,3 |

М8 | 1,25 | 36,6 | 5420 | 7230 | 18100 | 26600 | 31100 | 8,4 | 11 | 27,3 | 40,1 | 46,9 |

М10 | 1,5 | 58 | 8640 | 11500 | 28800 | 42200 | 49400 | 17 | 22 | 54 | 79 | 93 |

М12 | 1,75 | 84,3 | 12600 | 16800 | 41900 | 61500 | 72000 | 29 | 39 | 93 | 137 | 160 |

М14 | 2,0 | 115 | 17300 | 23100 | 57500 | 84400 | 98800 | 46 | 62 | 148 | 218 | 255 |

М16 | 2,0 | 157 | 23800 | 31700 | 78800 | 115700 | 135400 | 71 | 95 | 230 | 338 | 395 |

М18 | 2,5 | 193 | 28900 | 38600 | 99000 | 141000 | 165000 | 97 | 130 | 329 | 469 | 549 |

М20 | 2,5 | 245 | 37200 | 49600 | 127000 | 181000 | 212000 | 138 | 184 | 464 | 661 | 773 |

М22 | 2,5 | 303 | 46500 | 62000 | 158000 | 225000 | 264000 | 186 | 250 | 634 | 904 | 1057 |

М24 | 3,0 | 353 | 53600 | 71400 | 183000 | 260000 | 305000 | 235 | 315 | 798 | 1136 | 1329 |

М27 | 3,0 | 459 | 70600 | 94100 | 240000 | 342000 | 400000 | 350 | 470 | 1176 | 1674 | 1959 |

М30 | 3,5 | 561 | 85700 | 114500 | 292000 | 416000 | 487000 | 475 | 635 | 1597 | 2274 | 2662 |

М33 | 3,5 | 694 | 107000 | 142500 | 636000 | 517000 | 605000 | 645 | 865 | 2161 | 3078 | 3601 |

М36 | 4,0 | 817 | 125500 | 167500 | 427000 | 608000 | 711000 | 1080 | 1440 | 2778 | 3957 | 4631 |

М39 | 4,0 | 976 | 151000 | 201000 | 512000 | 729000 | 853000 | 1330 | 1780 | 3597 | 5123 | 5994 |

Автор: Святослав Чередниченко

krepzevs.com

Момент затяжки болтов

При проектировании, сборке и монтаже узлов, очень важно учитывать момент затяжки болтов. Момент затяжки болта контролируется динамометрическим ключом, а назначается исходя из определённых условий.

Требуемое осевое усилие болта

По сути, момент затяжки болта создает силу прижатия поверхностей. Усилие очень важно, так как соединения бывают разные, в некоторых случаях важно прижать поверхности, например при контакте метал-метал, а в некоторых излишнее усилие может навредить соединению, например установка крышки через резиновую прокладку, или установка пластиковой детали на металлический каркас.

Сначала конструктор определяет необходимое усилие прижатия поверхностей, затем определяет диаметр болтов или их количество. О том, как определить диаметр и количество, я рассказывал в уроке «Расчет болтов». Затем назначается момент затяжки. Тут есть маленькая хитрость: Когда требуется небольшое усилие (прокладка или пластик), лучше назначить чуть больше болтов меньшего диаметра, что позволит их расположить с меньшим шагом и более равномерно прижать поверхности. И, чем ближе момент затяжки болта к рекомендуемому значению, тем меньше шансов, что произойдет самопроизвольное откручивание.

Прочность болта

Рекомендуемые значения затяжки болтов назначаются из условия прочности болтов. В уроке «Прочность болтов» я рассказывал про прочность, какие бывают болты и как маркируются. Обычно рекомендуемый момент затяжки обеспечивает осевое усилие болта в 2/3 от предела текучести, то есть затянутый болт будет иметь запас прочности.

Ниже представлена таблица для затяжки болтов и гаек со стандартным шагом метрической резьбы.

Как видим из таблицы, момент затяжки любого болта прочностью 12.9 в разы выше момента затяжки болта класса прочности 4.6. Обращаю Ваше внимание, что данные моменты затяжек действуют только для болтов и гаек из углеродистых сталей со стандартным шагом. Ни в коем случае нельзя затягивать с такими значениями в алюминиевый или чугунный корпус. Данная таблица также не распространяется на самоконтрящиеся гайки и на элементы с мелким шагом резьбы.

Контроль момента затяжки болтов

Как я писал выше, требуемый момент затяжки обеспечивается динамометрическим ключом или иным настраиваемым инструментом (пневматический или электрический гайковерт). При затяжке обращаем внимание на качество резьбы, следим, чтобы гайка или болт закручивались от усилия пальцев и без закусывания.

Иногда, при осуществлении контролируемой затяжки, смазывают резьбу и поверхность под головкой болта или гайки. Раскрутить соединение обычно сложнее, может понадобиться значительно больший момент. Связано это с деформациями, окислением между болтом и поверхностью, коррозией в резьбе. Если требуется проверить, с нужным моментом затянут болт или нет, достаточно просто настроить ключ и попробовать подтянуть болт.

В соединениях с несколькими болтами, контролируемая затяжка осуществляется в несколько приёмов, о том, как это сделать, я расскажу в уроке «Порядок затяжки болтов».

Прочитав данный урок, Вы знаете, с каким усилием можно тянуть болты в обычных соединениях. Помимо простых соединений, меня часто спрашивают какой момент затяжки болтов ГБЦ (головки блока цилиндров) и некоторых других ответственных узлов. Этому вопросу будет посвящен отдельный урок.

В одной из следующих статей мы более подробно обсудим момент затяжки гаек на конкретных примерах, а на сегодня все, спасибо за внимание.

Интересные темы САПР

lsapr.ru