Прокладка впускного коллектора – Замена прокладки впускного коллектора в СПб. Цена от 2000 руб.

Как найти подсос воздуха ваз 2114

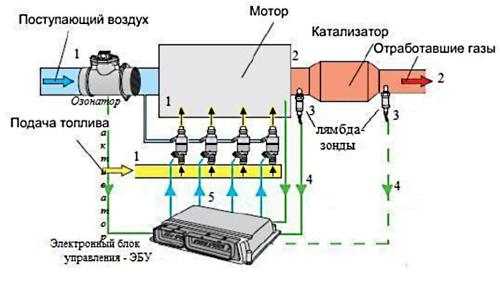

Для нормальной работы бензиновому двигателю жизненно необходимо точное соотношение топлива к кислороду. Подсос воздуха во впускном коллекторе приводит к увеличению доли окислителя, что, естественно, регистрируется ЭБУ двигателя (Engine Control Unit). Рассмотрим основные причины и симптомы неисправности, а также как найти негерметичность во впускном тракте с помощью дымогенератора.

Симптомы

- Нестабильная работа двигателя на холостых оборотах. На холостом ходу механическая дроссельная заслонка закрыта, а воздух во впускной коллектор идет через байпасный канал ДЗ. В таком режим разряжение за дроссельной заслонкой максимальное, поэтому симптомы подсоса воздуха проявляются ярче всего. Открывая дроссельную заслонку, мы увеличиваем проходное сечение для прохождения потока воздуха, поэтому негативное влияние подсоса на работу двигателя уменьшается.

- Повышенные холостые обороты.

- Нестабильная работа двигателя после резкого сброса газа (глохнет при торможении).

- На приборной панели загорается Check Engine по причине ошибки P0171 – бедная смесь. Считать коды ошибки можно через диагностический разъем мультимарочным сканером с подходящим программным обеспечением либо специализированным диагностическим прибором. Если после удаления ошибка снова появляется на холостых оборотах, велика вероятность, что причина именно в подсосе воздуха, а не поломке ДМРВ, кислородного датчика.

Следует учитывать, что по отдельности каждый из симптомов еще не свидетельствует о подсосе неучтенного воздуха и может быть вызван неисправностями системы питания, ДМРВ, РХХ, дроссельного узла или лямбда-зонда.

Влияние на работу двигателя

Причина симптомов подсоса воздуха кроется в неучтенном кислороде, поступающем в цилиндры. Впору вспомнить назначение и принцип работы ДМРВ. Датчик установлен за воздушным фильтром. Следовательно, ЭБУ может посчитать лишь прошедший через нагревательный элемент поток. О подсосе говорят в том случае, когда во впускном тракте за ДМРВ имеется негерметичность, через которую во впускной коллектор засасывается неучтенный воздух. Поскольку ЭБУ рассчитывает порцию топлива, опираясь на показания ДМРВ, смесь на холостых оборотах получается обедненной (избыток окислителя).

В системах с МАР сенсором (ДАД) ЭБУ опирается на давление во впускном коллекторе. Но для нормальной работы проходное сечение байпасного канала, которое контролируется вылетом штока РХХ, и степень открытия дроссельной заслонки должны соответствовать калибровкам, заложенным в ЭБУ двигателя. Разумеется, подсос неучтенного воздуха вносит неразбериху в работу блока управления, поэтому он всячески пытается синхронизировать работу исполнительных механизмов и показания датчика. Поэтому начинают плавать обороты, и в целом холостой ход нестабилен.

Возможные места негерметичности впускного тракта

- Все трубки, шланги вакуумной системы. Чаще всего шланги рассыхаются в местах соединения со штуцерами, трескаются на изгибах. Также подсос неучтенного воздуха может возникнуть вследствие невнимательности, когда после ремонта забывают подключить либо путают местами шланги, сдергивают их со штуцеров по неосторожности.

- Система вакуумного усилителя тормозов. Подсос воздуха может происходить не только через обратный клапан или шланг, но и через порванную мембрану, разгерметизацию корпуса вакуумной камеры. Мы уже рассматривали, как проверить ВУТ.

- Прокладка впускного коллектора.

- Уплотнительные резинки форсунок.

- Уплотнитель РХХ в месте прикручивания к корпусу ДЗ.

- Ось вращения механической дроссельной заслонки. Возникшая на больших пробегах выработка приводит к появлению люфта. Дроссельные заслонки с электропроводом проблемой подсоса неучтенного воздуха в таких местах не страдают.

- Трещина во впускном коллекторе. Довольно типичная проблема для авто с пластиковыми коллекторами.

- Система вентиляции картерных газов. Причиной подсоса становится негерметичность шлангов, трубок, клапана.

- Негерметичность системы вентиляции бензобака.

Применение диагностического прибора

Сканер позволяет определить дополнительные симптомы, свидетельствующие о том, что причина нестабильных холостых оборотов именно в подсосе воздуха, Прибор позволит в реальном времени наблюдать:

- показания лямбда-зонда;

- степень открытия дроссельной заслонки;

- положение регулятора холостого хода;

- желаемые и действительные обороты холостого хода;

- долгосрочные и краткосрочные топливные коррекции.

На видео специалист-диагност поясняет, как именно использовать эти значения для диагностики подсоса воздуха в двигателе.

Локализируем причину

Рассмотрим основные методы определения причины подсоса воздуха без использования дымогенератора.

- Разбрызгивание очистителя карбюратора вблизи элементов впускного тракта. В состав очистителей входят легко испаряемые и воспламеняемые компоненты. Попадая через место подсоса воздуха в цилиндры, очиститель обогащает топливную смесь. В особо критичных случаях в такие моменты наблюдается кратковременное поднятие оборотов двигателя. Но гораздо достоверней во время теста наблюдать с помощью диагностического прибора за краткосрочной топливной коррекцией. Значения при всасывании очистителя будут подниматься, так как лямбда-зонд зарегистрирует обогащение смеси.

- Разбрызгивание воды. Цель проверки – услышать характерный звук всасывания воды, что обязательно произойдет в месте подсоса воздуха. Для удобства наберите в бутылку воды, предварительно сделав небольшое отверстие в крышке. Обильно полейте места подключения шлангов вакуумной системы, по возможности место стыка блока цилиндров и впускного коллектора. С особой внимательностью проверьте участок после дроссельной заслонки, так как там разряжение и риск появления подсоса выше всего. Но не стоит целиком заливать двигатель холодной водой, а особенно, выпускной коллектор. Резкий перепад температур может привести к его растрескиванию.

Тест дымогенератором

Смысл проверки заключается в подаче во впускной тракт дыма. В местах подсоса воздуха дым будет выходить, что и позволит локализировать негерметичность. Вы можете купить дымогенератор либо соорудить прибор своими руками. В интернете предостаточно различных вариантов конструкции, один из которых показан на видео ниже.

Как дымогенератором найти место подсоса воздуха?

- Заблокируйте впускной патрубок перед воздушным фильтром. Если этого не сделать давление дыма во впускном тракте нарастать будет медленно.

- Отсоедините один из доступных шлангов вакуумной системы, вместо него подключите шланг дымогенератора.

С помощью компрессора подайте дым. Когда система полностью заполнится, вам остается наблюдать за местами утечки дыма, которые могут спровоцировать подсос неучтенного воздуха во впускной коллектор.

Как видно из названия, речь пойдет о поиске неучтенного воздуха, который в обход ДМРВ попадает во впуск, тем самым нарушая нормальную работу двигателя. Опишу несколько способов, которые испробовал. Явные симптомы наличия подсосов воздуха:

2) ошибки типа бедная смесь;

3) потеря динамики;

4) снижение массового расхода воздуха;

4) коэффициент коррекции времени впрыска завышен и больше 1,000;

5) уменьшение шагов РХХ;

Значения типовых параметров систем впрыска Январь//BOSCH есть в интернете, я отталкивался от них. ЭБУ у меня Январь 7.2.

Нормальные значения

Массовый расход воздуха кг/час на хх 8-13.

Угол опережения зажигания грд. п.к.в. 7-17

Длительность импульса впрыска мсек 3,5-4,3

Текущее положение РХХ шаг 40+/-15

Коэффициэнт коррекции времени впрыска по сигналу ДК 1 +/-0,2

Что было у меня по факту:

Массовый расход воздуха кг/час на хх 7-9

Угол опережения зажигания грд. п.к.в. 0-7

Длительность импульса впрыска мсек 4-4,6

Текущее положение РХХ шаг 15-22

Коэффициэнт коррекции времени впрыска по сигналу ДК 1,2-1,4

Чек: бедная смесь

Начал с замера давления в топливной рампе, чтобы частично исключить топливную систему.

Открутил на торце рампы колпачек, стравил давление, выкрутил ниппель. Далее с китайского компрессора для накачки шин скрутил манометр, одел на манометр резиновый шланг (в идеале надо бензостойкий) обжал хомутом. Другой конец одел на рампу и обжал хомутом. Включил зажигание, завел — давление 3,6((( Расстроился, думал, что помирает насос. Вспомнил, что в гараже валяется старый советский ножной, механический, насос, скрутил манометр с него. Советский манометр показал 3,8, при перегазовках примерно до 4. Насос топливной системы в норме.

Появление такой проблемы для любого водителя всегда неожиданно и неприятно. Сразу перед владельцем возникает несколько вопросов о том, что случилось с автомобилем, где искать неисправность, как её устранить. Большинство водителей обратятся за помощью к специалистам или «знатокам», хотя во многих случаях поиск и устранение неисправности можно выполнить самостоятельно.

Немного о признаках появления неисправности

Силовой агрегат автомобиля является сложной инженерной конструкцией. Если после обнаружения даже небольших отклонений в его работе, следует разобраться с возникшей проблемой и устранить её. Если это оставить без внимания, можно дождаться возникновения больших осложнений, которые повлекут за собой не только значительные материальные затраты, но и моральные издержки, длительный простой машины.

Что происходит в том случае, когда появляется подсос воздуха на ВАЗ 2112, 2114 или других моделях? О появлении такой неисправности может свидетельствовать ряд признаков:

- Затруднительный пуск двигателя после длительной стоянки;

- Холостые обороты мотора «плавают»;

- Теряется мощность двигателя;

- Возрастает расход топлива.

Плавание оборотов холостого хода может привести к тому, что двигатель остановиться. Если это произошло на перекрёстке, да к тому же мотор плохо заводится, это уже создание пробки, нервозность других участников движения, появляются предпосылки для создания аварийной ситуации. Если автомобиль оборудован силовым агрегатом с карбюратором, попытка отрегулировать холостой ход винтами количества и качества топливной смеси к успеху не приведёт.

Этому мешает появившийся подсос воздуха, идущий мимо каналов холостого хода. Станет заметна потеря мощностных показателей мотора. Автомобиль теряет свою резвость, движение на пониженных скоростях имеет продолжительный период. Движение можно начать только при повышенных оборотах. На машинах с инжекторными двигателями, которые оборудуются датчиками, контролирующими массовый расход топлива, будет замечено появление слишком низких холостых оборотов. Бортовой компьютер может показать сбой лямбда зонда. Обеднённая топливная смесь не позволит получить максимальный крутящий момент, становятся заметны частые пропуски воспламенения смеси в цилиндрах. Движение в привычном режиме приведёт к повышенному расходу топлива.

Совет! Заметив появление указанных признаков, остановите автомобиль и внимательно осмотрите подкапотное пространство. Причиной сбоя может стать ослабленный хомут шланга, или другая подобная «мелочь».

Как обнаружить проблемное место

Иногда для этого может понадобиться всего несколько минут, в других случаях довольно длительный период. Кроме проявления указанных признаков, о появлении неисправности может указать бортовой компьютер сигналом «обеднённая смесь». Обнаружить подсос воздуха силового агрегата ВАЗ 2112, 2114 не так просто, как может показаться на первый взгляд. Для выполнения этой операции имеется несколько различных способов. В этой статье рассмотрим их более подробно.

Поступление «лишней» смеси возможно в местах соединений и уплотнений во впускном тракте мотора. Это в полной мере относится ко всем шлангам, прокладкам, форсункам, дроссельным заслонкам, датчикам, другим узлам впускного коллектора. Отмечены случаи, когда виновником подобного явления становилась прокладка между головкой и блоком цилиндров. В первую очередь следует отсоединить датчик МРВ. После этого запустить двигатель, и закрыть вход плоским предметом. Мотор должен остановиться, в противном случае имеется «прореха».

Попробуйте побрызгать на проблемные места обычную воду. Она может на короткое время закрыть появившееся отверстие, что приведёт к некоторому снижению оборотов. Вместо воды можно проделать эту же процедуру эфиром. В этом случае обороты должны повыситься. Найти пропуск лишней смеси силового агрегата ВАЗ такими методами удаётся не всегда, поэтому механики пользуются другими способами. Солидные автомобильные центры в таких случаях просто измеряют разрежение впускного коллектора. Для этого у них имеются специальные измерительные приборы. Они имеются в свободной продаже, но приобретать их для единичного использования экономически нецелесообразно.

Что же делать водителю? Эффективную помощь поиска мест подсоса воздуха ВАЗ 2112, 2114 оказывают парогенераторы, дымогенераторы. Они имеют простую конструкцию и легко собираются в домашних условиях. Процесс описания их изготовления можно легко найти в Интернете, поэтому останавливаться на этом не будем. Рассмотрим более подробно вопрос их использования. Любое, даже малейшее нарушение герметичности, может быть обнаружено по струйкам дыма, который образуется в дымогенераторе.

Чтобы быстро найти «прореху» нужно правильно подсоединить выход источника дыма к впускному тракту. Наиболее подходящим местом многие механики считают место подсоединения шланга от вакуумного усилителя тормозов. Подают дымовую смесь и пытаются найти неплотность в соединениях. В большинстве случаев это оказывается наиболее эффективным методом.

Несколько слов об устранении неисправности

Найти подсос воздуха в моторе ВАЗ 2112, 2114 удалось, теперь его следует устранить. Алгоритм устранения проблемы будет разным, в зависимости от места пропуска. Если виновниками становятся хомуты, их подтягивают. Если это выполнить невозможно из-за твёрдости резиновых патрубков, их лучше заменить новыми. Прохудившиеся прокладки также заменяют на новые. В некоторых случаях это может быть трудоёмким процессом, например, при замене прокладки между головкой и блоком цилиндров.

Для этого одного желания недостаточно, так как потребуется использование динамометрического ключа для затяжки болтов головки блока, схема их установки и завинчивания. Через небольшой пробег их придётся ещё раз «дожимать». Немного легче будет заменить прокладку впускного тракта, но также придётся демонтировать, а затем снова установить целый ряд деталей.

Совет! Если такая операция выполняется впервые, запишите очерёдность снятия узлов и деталей. Это облегчит их установку при сборке.

Отмечены механиками случаи, когда силовые агрегаты ВАЗ 2112, 2114 имели подсос воздуха в топливной рампе. Производители ВАЗ почему-то устанавливают резиновый шланг, обжатый двумя хомутами в системе подачи топлива. После их повторного обжатия обычно проблема устраняется. Наиболее часто замена «устаревших» резиновых изделий во впускном тракте решает все возникшие проблемы.

Гораздо сложнее устранить неисправность датчиков впускного тракта таких как МРВ, холостого хода, регулятора холостого хода. Речь идёт не о замене прокладок, а о неисправностях датчиков, по вине которых возможен подсос воздуха в моторах. Устранять подсос воздуха в этих приборах мастера не берутся, просто меняют их новыми. Возможен ремонт токопроводящих дорожек, устранение загрязнений или окислений. На появление подсоса воздуха в автомобилях ВАЗ в топливной системе сопровождается наличием протечек.

Важно! Игнорирование водителем появившейся утечки топлива грозит возникновением пожара.

Это может быть место соединения электрического бензонасоса с топливной магистралью, регулятора давления топлива, в других местах. Перед началом работы сразу после остановки мотора, следует сбросить давление в топливной системе. В противном случае может произойти выброс топлива и его воспламенение.

Эта статья не является прямым руководством к действию, она носит информационный характер. Описать все возможные причины появления проблемы и способы их устранения сложно. Если у читателей имеются вопросы, посмотрите видео: https://vk.com/video240089429_170844002

chevroletcars.ru

Момент затяжки ступичного подшипника дэу матиз

- Головка цилиндров

- Прокладка головки цилиндров

- Установочный штифт

- Масляная пробка Вентури

- Седло клапана

- Направляющая клапана

- Пробка

- Клапан

- Гнездо пружины клапана

- Пружина клапана

- Прокладка

- Пружинодержатель клапана

- Чека клапана

- Коромысло клапана

- Регулировочный винт клапана

- Гайка

- Ось коромысел

- Болт

- Прокладка

- Распределительный вал

- Упорная пластина распределительного вала

- Болт

- Распознавание выступов распределительного вала

- Винт головки цилиндров

- Датчик распределительного вала

- Болт

- Датчик температуры охлаждающей жидкости

- Болт

- Гайка

- Картер

- Установочный штифт

- Прокладка картера

- Резьбовая шпилька

- Масло — крышка

- Болты крышки головки цилиндров

- Крышка головки цилиндров

- Прокладка крышки головки цилиндров

- Пластина сапуна

- Блок цилиндров

- Пробка

- Пробка

- Пробка

- Болт крепления крышки подшипника коленчатого рычага

- Пластина и прокладка блока цилиндров

- Болт

- Болт крепления корпуса сцепления

- Нижняя пластина корпуса сцепления

- Верхняя пластина корпуса сцепления

- Штифт масляного фильтра

- Масляный фильтр

- Датчик давления масла

- Щуп для измерения уровня масла

- Направляющая трубка щупа для измерения уровня масла

- Уплотнительное кольцо

- Болт

- Поршень

- Уплотнительное кольцо

- Поршневой палец

- Кольцо

- Шатун

- Болт крышки шатуна

- Гайка крышки шатуна

- Шатунный подшипник

- Коленчатый вал

- Коренной подшипник

- Сегментная шпонка

- Упорный подшипник коленчатого вала

- Установочный штифт

- Корпус сальника

- Болт

- Прокладка корпуса сальника

- Прокладка

- Подшипник первичного вала

- Маховик

- Болт

- Корпус масляного насоса

- Внутренний ротор масляного насоса

- Наружный ротор масляного насоса

- Пластина ротора масляного насоса

- Болт

- Прокладка корпуса масляного насоса

- Установочный штифт

- Болт

- Предохранительный клапан масляного насоса

- Пружина уравновешивания масла

- Держатель уравновешивающей пружины

- Стопорное С-бразное кольцо

- Масляный поддон

- Фильтр грубой очистки масляного насоса

- Уплотнительное кольцо

- Болт

- Пробка

- Прокладка

- Резьбовая шпилька

- Шайба

- Гайка

- Болт

- Впускной коллектор

- Прокладка впускного коллектора

- Резьбовая шпилька

- Прокладка корпуса дроссельной заслонки

- Труба для рециркуляции отработавших газов (EGR)

- Верхняя прокладка трубы для рециркуляции отработавших газов

- Болт

- Болт

- Нижняя прокладка трубы для рециркуляции отработавших газов

- Клапанный переходник системы рециркуляции отработавших газов

- Прокладка переходника клапана системы рециркуляции выхлопных газов

- Изолятор клапанного переходника системы рециркуляции отработавших газов

- Задний кронштейн впускного коллектора

- Болт

- Электромагнитный клапан системы рециркуляции отработавших газов

- Прокладка пластины системы рециркуляции выхлопных газов

- Гайка

- Корпус дроссельной заслонки

- Клапан регулировки холостого хода

- Датчик положения дроссельной заслонки

- Болт

- Болт

- Болт

- Выпускной коллектор

- Прокладка выпускного коллектора

- Резьбовая шпилька

- Датчик кислорода

- Болт

- Гайка

- Резьбовая шпилька

- Защитный экран выпускного коллектора

- Болт

- Погружная труба

- Болт

- Распорная втулка изолятора

- Изолятор воздушного фильтра

- Гайка

- Верхний воздушный фильтр

- Элемент воздушного фильтра

- Нижний воздушный фильтр

- Верхняя трубчатая вставка

- Распорная втулка изолятора

- Изолятор воздушного фильтра

- Болт

- Шейка резонатора

- Резонатор

- Болт

- Распорная втулка изолятора

- Изолятор воздушного фильтра

- Шланг для выпуска воздуха

- Хомут

- Демпфирующая втулка подвески двигателя

- Болт

- Гайка

- Стойка подвески двигателя

- Болт

- Кронштейн подвески двигателя

- Болт

- Болт

- Гайка

- Демпфирующая втулка подвески коробки передач

- Гайка

- Шайба

- Болт

- Кронштейн подвески коробки передач

- Реактивная штанга

- Болт

- Болт

- Задний крепежный кронштейн со стороны коробки передач

- Болт

- Болт

- Гайка

- Верхняя крышка приводного ремня газораспределительного механизма

- Нижняя крышка приводного ремня газораспределительного механизма

- Болт

- Шкив коленчатого вала

- Болт

- Шестерня коленчатого вала

- Прокладка

- Зубчатый ремень привода

- Болт

- Шайба

- Натяжитель приводного ремня газораспределительного механизма

- Пружина натяжного механизма

- Прокладка насоса охлаждающей жидкости

- Болт

- Установочный штифт

- Ременный шкив распределительного вала

- Внутренняя крышка приводного ремня газораспределительного механизма

- Резиновая втулка

- Распорная втулка

- Болт

- Прогреть двигатель до нормальной рабочей температуры (температура охлаждения: 80-90°С (176-194°F)).

- Заглушить двигатель и затем снять кабель высокого напряжения и свечу зажигания.

- Отсоединить разъем оптического датчика распределителя зажигания.

- Установить манометр давления сжатия 09915-64510 (а) в отверстие свечи зажигания.

- Отключить сцепление в положении нейтраль (чтобы облегчить пусковую нагрузку на двигатель при проворачивании коленчатого вала) и полностью выжать педаль газа, чтобы дроссельная заслонка полностью открылась.

- Провернуть коленвал двигателем и определить максимальное давление по показанию манометра давления сжатия.

- Разница в измеренном значении между цилиндрами составляет 98,06 кПа (14,22 фунта/кв. дюйм) и менее.

- При проверке добиться полной герметичности соединения между отверстием свечи зажигания и манометром давления сжатия.

Замену ступичного подшипника на переднем колесе приходится делать чаще, если подшипник уже менялся, и заводская сборка, а так же детали ранее подвергались ремонту. На Дэу Матиз замена переднего ступичного подшипника требуется сразу, как только заметите признаки неисправности, если замену откладывать, то в дальнейшем менять придется четверть передней подвески (кулак, полуось, ШРУС, подшипник). Важно выполнить грамотную замену, от этого зависит срок службы ступичного подшипника. В данной статье подробно рассказано, как сделать диагностику, выбрать и заменить передний подшипник на Дэу Матиз.

Инструменты:

Набор гаечных ключей, набор головок, отвертка с плоским лезвием, отвертка с крестообразным лезвием, противооткатные упоры, пассатижи, пластичная смазка.

В конце сентября 2014 года на автомобиле были полностью заменены задние тормоза, в том числе и задние ступичные подшипники. Использовались KRONER, парт-намбер K151209.

Фото-1: первичный осмотр внешнего подшипника. Смазка присутствует. Явных разрушений нет. Ступичная гайка затянута и законтролена.

Стоимость на тот момент составляла 274 рубля за комплект. В Exist или Autodoc можно посмотреть фотографии состава, у нас их не сохранилось. В начале марта 2015 года левый задний подшипник загудел, пробег составил 4000 км. При вывешивании колеса и его диагностике, люфтов обнаружено не было, только лёгкое сопротивление при прокручивании. Как оказалось, этого было вполне достаточно для дискомфортного самолётного гула.

После изучения стоимости оригинальных подшипников и их аналогов, было принято решение устанавливать оригинал от GM (96316635, 96316634), т.к. именитые GATES, INA, SKF, SNK стоили дороже, а ещё раз покупать что-то дешёвое желание пропало. Дальше будет немного фотографий с комментариями, т.к. особо расписывать нечего, да и информации, в сети интернет, по этой процедуре предостаточно.

Фото-4: выбиваем старые кольца подшипников. Внутреннее и внешнее. Процедура немного вандальная, но т.к. на пресс мы ещё не накопили, то все опасные операции выполняли вдвоём, неспеша, аккуратно.

Фото-4: выбиваем старые кольца подшипников. Внутреннее и внешнее. Процедура немного вандальная, но т.к. на пресс мы ещё не накопили, то все опасные операции выполняли вдвоём, неспеша, аккуратно.

Фото-5: подшипники KRONER в полной красе после 4000 км. пробега по городу. Никаких видимых следов разрушения, повреждений мы не нашли. Ни визуально, ни на ощуп. Смазки полно, ролики вращаются, сальник целый.

Фото-5: подшипники KRONER в полной красе после 4000 км. пробега по городу. Никаких видимых следов разрушения, повреждений мы не нашли. Ни визуально, ни на ощуп. Смазки полно, ролики вращаются, сальник целый.

Фото-6 Фото-7

Фото-8: смазываем новые подшипники пластичной смазкой Total Multis Complex S2A.

Фото-8: смазываем новые подшипники пластичной смазкой Total Multis Complex S2A.

Фото-9 Фото-10

Гайка подшипника заднего колеса была затянута моментом в 25Н*м и немного ослаблена до совпадения отверстий на самой гайке и ступицы, для установки шплинта. Колёса на Daewoo Matiz мы затягиваем моментом в 100 Н*м.

chevroletcars.ru

Впускной коллектор форд мондео 3

Дошли таки руки. и неспешно за день коллектор был снят, отмыт как это можно было сделать, заслонки и прокладки поменяны и возвращено назад.

1. Набор инструмента: в основном головки на 8 и 10, удлинители, рожковые ключи тоже пригодятся.

2. Очиститель карбюратора, WD-40, силиконовая смазка.

3. Вторая пара рук будет очень полезна

4. Самое главное — терпение.

А теперь сам процесс снятия:

1. Для удобства снимаем дроссельную заслонку и КХХ. Так же кронштейн крепления тросика газа.

2. Правую фару. для чего чуть позже.

3. Не обязательно, но опять же для большего удобства можно снять топливную рампу вместе с форсунками. Снимая рампу с форсунками желательно иметь под рукой пылесос, чтобы удалить из колодцев форсунок скопившуюся там пыль, которая норовит посыпаться внутрь двигателя.

4. Расцепляем все фишки и разъемы, которые только видим сверху.

5. Отнимаем болт крепления маслянного щупа головкой на 8. Щуп отводим в сторону.

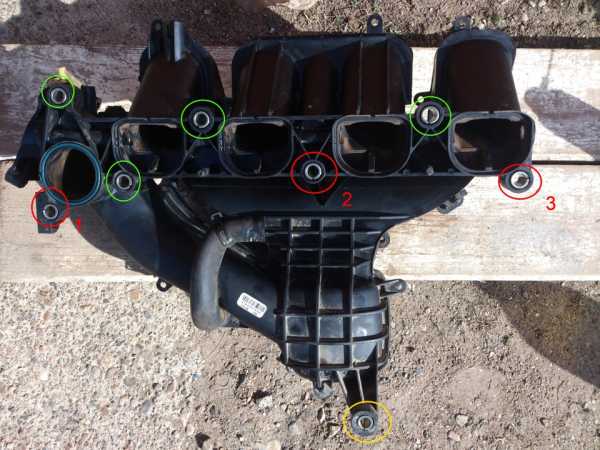

На фото снятый коллектор (вид как бы из салона), видно все места расположения болтов его крепления. Всего их 8 шт, все на 10.

Отмеченные зеленым те болты, которые видно невооруженным глазом и они легкодоступны.

Желтым — самый нижний болт. при наличии ямы откручивается без проблем.

С красными все гораздо сложнее: их не видно.

Номер 1. Находится в районе дроссельной заслонки, чуть левее и дальше к салону. Практически без проблем нащупывается рукой.

Номер 2. Находится между вторым и третьим цилиндрами, рукой нащупать не реально. но его становится хорошо видно если отодвинуть голову в район снятой дроссельной заслонки.

Номер 3. Можно нащупать. Снятая фара позволит более удобно подводить инструмент.

7. Освобождаем проводку, прикреплена стяжками.

8. Отцепляем разъемы находящиеся в нижней части. Три со стороны навесного оборудования ( два легкодоступны, третий можно отцепить лишь приподняв коллектор).

Два со стороны АКБ.

9. Можно вытаскивать.

Для замены заслонок нужно вытащить ось, на которой все заслонки держатся.

Спасибо Lexus с mondeoclub за совет как это сделать!

С помощью тонкого твертого предмета, например сверла, начинаем выбивать ось. С другой стороны вылетит заглушка. а там уже можно и утконосами ось вытащить. Но в начале отмачиваем в местах, где ось проходит сквозь заслонки карбоклинером или вэдэшкой.

Втулок у меня не было. Очередной пример экономии форда на мелочах.

Нужны ли втулки? — я считаю, что нужны. Втулки будут гасить часть вибраций и заслонки будут меньше разбиваться. Если решите ставить втулки их нужно 3 штуки. а не две как показано в электронных каталогах.

Вытащить заслонки можно без инструмента просто руками.

Самое плохое состояние было у заслонки четвертого цилиндра:

Хотя по сравнения с новой не такая уж и сильная выработка:

Большой привет все драйвовцам! К сожалению не так часто появляюсь здесь, но мне есть как всегда что рассказать и чем поделиться с вами )

Вместе с заказанными, оплаченными и уже установленными запчастями как раз и пришел тот самый момент, когда я решил написать небольшую запись с картинками. Тема пойдет о вихревых заслонках впускного коллектора, и их замене, а также замене… патрубка, который приказал долго, а вернее недолго жить. О котором уже не мало было написано раннее

Все началось по новой… Тривиальный подсос воздуха. То, что это был «подсос» воздуха именно через шланг было ясно уже заранее. Обороты вновь начали плавать, слышалось характерное шипение воздуха, при запуске двигателя – обороты подскакивали и не спеша опускались, стрелка тахометра даже на прогретом двигателе держалась на отметке 950 оборотов… соответственно пропала тяга, увеличился расход бензина. Колхозный, тазовский шланг оказался полностью не приспособленным к тяжким условиям Duratec Ford. Позже, я воочию убедился в этом, увидев его состояние своими глазами. Но, обо всем по порядку.

Недолго раздумывая заказал оригинальный шланг

Вот оно, все новенькое, еще в пакетиках )

Пришли долгожданные выходные, вооружившись инструментом и бывшим опытом снятия/установки коллектора, делал уже все на автомате, с уверенностью и хладнокровием орудуя ключами и головками как заправской хирург.

Видите верхний шланг с хомутом?

Коллектор был снят, боюсь соврать за… минут 20-30 )))

Все очень грязно и пыльно… извиняйте…

Как и ожидалось все в дерьме…

Внимание! Акция! Для тех, кто снимает коллектор и хочет поменять термостат – вам открывается на него чудный и крайне выгодный вид.

Оставим лирику на время…

Хотите страшилки? Вот они…

8 болтиков, которые откручиваются без особого труда. Очень давно хотел залезть туда в прошлый раз, но руки как говориться «не дотянулись».

Тем кто обедает или плотно покушал не рекомендую к просмотру! Приготовились?

Я предупреждал )

Комментировать что либо не имеет смысла, но тот кто давно не лазил в сепаратор или не делал это совсем – думаю должен увидеть хотя бы на фото, то безобразие которое творится в нем. Неимоверных масштабов масло-эмульсионный налет, который осел хлопьями на всех стенках, забив наполовину клапан PCV. Вырезаем в ненужной, пластиковой канистре окошко, аккуратно достаем из паза резиновый уплотнитель и заливаем все бензином, пусть откисает.

А тем временем возвращаемся к коллектору. Буквально выковыривал заслонки одну за другой… Две из них, от старости тут же раскололись пополам прямо в руках. Еще зимой, перебирая в прошлый раз коллектор, внимательно разглядывал состояние заслонок, но такого износа даже близко не было. Буквально за весну и лето износ оказался просто сумасшедшим…

В местах пластиковых осей образовались огромные овалы. Как все это держалось и не полетело в клапана большой вопрос и удача. Люфт при таких овалах неимоверен… отсюда и «дизельное» постукивание, которое отчетливо слышно при работающем двигателе, во время того когда срабатывает тяга вакуумного, электромагнитного клапана. Все уплотнители с коллектора были извлечены, была снята «груша» с тягой, извлечена металлическая ось. Внутрь впускного коллектора был залит бензин. Заливал несколько раз по пол литра и взбалтывал, выливая желтую, маслянистую эмульсию, так повторял до тех пор, пока вытекающий изо всех щелей бенз не посветлел. Вычищал все долго и усердно, прилагая усилия отверток и прочих подручных средств, чтобы снять затвердевший слой. Несмотря на это, на стенках все же осталась не счищаемая пленка, как и на внутренних стенках корпуса сепаратора.

Но все равно, не сравнить с тем что было и как стало 😉

На солнышке, при 35 градусной жаре немного прибалдел и от жары и от паров бензина, решил сделать перерыв, так как в состоянии кайфа от 95 марки, начали появляться образы Генри Форда, еще чуть чуть… и я вошел бы с ним в спиритический контакт 🙂 Присадки рулят, берите на заметку! Подумал ну его нафиг… и пошел остужаться под кондиционер, взяв часовую паузу.

Вернувшись, заметил что все деталюшки окончательно подсохли и готовы к установке. При монтаже двух втулок впускного коллектора обнаружил в нем пустые полости. На деле и по факту оказалось так, что они попросту отсутствовали в коллекторе, не было даже следов их наличия внутри, просто пустые пазы… удивительно. Не удивительно лишь то, из-за чего произошли такие разрушения и износы заслонок, так как точками опоры и центровки металлической оси являлись только заслонки.

Дальше заслонки, аккуратно защелкнулись одна за другой, и под конец центральная, квадратная ось, которая весьма туго зафиксировалась и встала как влитая.

Естественно, о каких либо люфтах теперь и речи не могло идти, так как после установки тяги электромагнитного клапана, заслонки ходили непривычно четко, что не могло не радовать.

Дело оставалось уже за малым! Старые, задубевшие немного уплотнители были заменены новыми.

Патрубок вентиляции картерных газов, изначально и предусмотрительно был защелкнут на корпусе.

Далее, отмытый сепаратор также вернулся на свое изначальное место. Обратный монтаж занял как мне кажется еще меньше времени чем в прошлый раз, так как энтузиазм уже сам руководил всеми действиями, которые на автомате производили руки, защелкивая разъемы датчиков тот тут то там =) В конце, вообще открылись таланты и нижний болт корпуса коллектора был докручен в положении лежа, под машиной =) Я таки достал до него снизу, скрутив два болта с защиты!

Наблюдения за 2 дня эксплуатации авто

— Подсос воздуха полностью устранен. Проверка на присутствие неучтенного пропуска воздуха также доказала это на практике, так как приложив вплотную ладонь правой руки к дроссельной заслонке, без гофры воздушного фильтра, кожу ладони начало буквально засасывать внутрь с огромной силой, после чего двигатель тут же заглох. Если после этого, не заглохнув, у вас продолжает работать двигатель — делайте выводы.

— Обороты на холостом ходу, на прогретой системе вернулись в норму – 750 оборотов. Никаких подвисаний в районе тысячи, при перегазовке, стрелка тахометра тут же падает вниз, до холостых.

— Исчезли «бульканья» и «бубнения» в воздушном фильтре и гофре. Очень известный симптом на двигателях Duratec, забитый маслом и эмульсией клапан PCV теперь имеет свободное дыхание.

— Исчез характерный «дизельный» звук на низах, особенно заметный при первом запуске и работе на низких оборотах. Долгое время был ошибочно убежден в том, что это шумят клапана распредвала. Хотя, на самом деле, это был самый настоящий треск и люфт вихревых заслонок, которые не имели фиксации, и работали так, как придется.

— Двигатель на холостых перестало колбасить и бросать в дрожь. Так как отсутствие подсоса нормализовало работу датчиков, получавших все это время неверные данные, из-за чего происходили сбои и противоречия в блоке управления.

— Недостающая тяга на низах вернулась в норму, за счет четкой работы и герметичности заслонок. Те кто удалял их из коллектора совсем, сразу же отмечали очень вялый разгон и динамику.

— Коллектор приобрел две недостающие втулки, думаю не стоит пренебрегать их отсутствием и значимостью.

Стал все чаще приходить к мысли, что для человеческого счастья нужно совсем немного… Жизнь снова заиграла цветными красками, а звук работающего мотора без дизельного стука и шипения вернула веру в то, что наконец можно расслабиться и забыть о проблемах коллектора как о страшном сне =)

В разделе впускной коллектор представлены запасные части для автомобиля FORD MONDEO III. Для приобретения деталей выберите оптимальный срок и стоимость детали. Обратите внимание, что цены и сроки указаны с учетом доставки в г. Уфа.

Указанные в списке запчасти не охватывают весь ассортимент производителей оригинальных и не оригинальных запчастей FORD MONDEO III, доступных для заказа в интернет-магазине PROFICARS.RU.

Обратитесь к нашим менеджерам, чтобы подобрать деталь группы впускной коллектор для FORD MONDEO III или его аналоги. Для этого вы можете написать онлайн консультанту (внизу справа на этой странице) или приехать в магазин PROFICARS.RU

Для более точного подбора:

- Выберите модель автомобиля

chevroletcars.ru

Хлопок при резком нажатии на педаль газа

При ускорении или обгоне — хлопки в впускном коллекторе, поменял датчик абсолютного давления, клапан впускного коллектора, прокладки впускного коллектора, броне провода, свечи, катушку зажигания и в конце выбил катализатор. Кто может посоветуйте, в чем причина хлопков?

Скажу о том что хлопки это весьма плохо. И решать эту проблему нужно немедленно. Желательно увезя автомобиль на эвакуаторе или на тросе в автосервис. Иначе разрыв топливного коллектора вам грозит.

1) Совпали во времени открытое состояние впускного и выпускного клапанов в цилиндре.

2) Топливо-воздушная смесь воспламеняется на впрыске (1-й такт) от нагретых элементов камеры сгорания и поджигает смесь во впускной магистрали.

Выстрелы из выпускного тракта – неисправность, присущая карбюраторной системе топливоподачи, на современных автомобилях с инжектором она возникает значительно реже. В большинстве случаев хозяин машины способен справиться с поломкой самостоятельно, не обращаясь к мастерам автосервиса. Но сначала нужно произвести диагностику и определить, почему двигатель стреляет в глушитель.

Причины появления хлопков

Чтобы успешно выявлять и устранять подобные неисправности, необходимо понять происхождение выстрелов. Звук хлопка возникает от неправильного сжигания топлива и формируется двумя способами:

- В камере сгорания, наполненной горючей смесью, произошло воспламенение от свечи зажигания при открытом выпускном клапане.

- Часть несгоревшего топлива проникла в коллектор выхлопного тракта и воспламенилась от раскаленных газов, выходящих на следующем цикле из соседнего цилиндра.

Примечание. Дизельные моторы тоже иногда «чихают». В отличие от бензиновых двигателей, выстрел формируется только в камере сгорания (первый вариант).

Стрельба в выхлопной трубе – явление неприятное и чреватое последствиями. Микровзрывы нередко приводят к разрушению элементов выпуска отработанных газов – резонатора, глушителя и дорогостоящего каталитического нейтрализатора. Дальнейшее игнорирование ведет к ускоренному прогоранию клапанов. Если ваш автомобиль начал издавать хлопающие звуки или громкие выстрелы, рекомендуется обнаружить и устранить неполадку в кратчайшие сроки.

В двигателях, где топливовоздушную смесь готовит карбюратор, причина появления хлопков, кроется в одной из трех основных систем:

- зажигание;

- топливоподача;

- газораспределительный механизм.

Порядок систем в списке неслучаен. Подобные проблемы чаще всего создают неисправные детали системы зажигания, реже – карбюратор и ГРМ. Сильно изношенные моторы могут «чихать» из-за неплотно прилегающих клапанов, но это уже вопрос капитального ремонта. Каждую группу неполадок стоит рассмотреть по отдельности.

Неисправности зажигания

Проблемы в системе искрообразования провоцируют возникновение 2 видов хлопков: обратно в карбюратор либо в глушитель. Явление объясняется просто: в первом случае искра на свече проскакивает слишком рано, когда не успел закрыться впускной клапан (раннее зажигание), отчего воспламенение в камере распространяется на коллектор и карбюратор.

Второй случай – слишком позднее зажигание: вспышка горючего происходит одновременно с открытием выпускного клапана.

Второй случай – слишком позднее зажигание: вспышка горючего происходит одновременно с открытием выпускного клапана.

Как раннее, так и позднее искрообразование возникает по следующим причинам:

- в главном распределителе зажигания (трамблере) вышел из строя «бегунок» — элемент, поочередно передающий искру цилиндрам через высоковольтные провода;

- там же – сдвинулся или пришел в негодность датчик Холла;

- в трамблере с кулачковым (механическим) прерывателем обгорели контакты либо износился подшипник;

- трещина в крышке распределителя;

- перестал нормально работать конденсатор;

- угол опережения зажигания выставлен неправильно.

Примечание. Угол опережения нередко нарушается в процессе ремонта, когда автолюбителю понадобилось снять трамблер. Другая причина – самопроизвольный сдвиг вследствие вибрации (слабо затянута прижимная гайка).

Признаком перечисленных неполадок служит выстрел в карбюратор или выхлопную трубу при нажатии на газ. На холостых оборотах двигатель «чихать» не будет, хотя нестабильная работа при такой неисправности обеспечена.

Лучший способ быстро найти корень проблемы – временно поменять источник неприятностей – главный распределитель зажигания и проверить работоспособность мотора на всех режимах. Если запасной трамблер отсутствует, придется идти по списку и проверять каждую деталь в отдельности. Начинайте с настройки угла опережения.

Перелив топливной системы

Когда карбюратор подает слишком большое количество горючего – «переливает», топливовоздушная смесь частично попадает внутрь выпускного коллектора, отчего мотор стреляет в выхлопную трубу. Зачастую неполадка обнаруживается по сильному запаху бензина, который слышен в подкапотном пространстве и в салоне автомобиля. Второй признак – электроды свечей, покрытые черной копотью. Третий маркер – дым из выхлопного тракта, окрашенный в черный цвет, иногда вперемешку с сажей.

Причины, вызывающие перелив со стороны карбюратора и хлопки:

Причины, вызывающие перелив со стороны карбюратора и хлопки:

- напрочь забитый воздушный фильтр заставляет мотор втягивать большее количество топлива;

- игольчатый клапан в поплавковой камере карбюратора потерял герметичность;

- там же – прорыв мембраны насоса – ускорителя либо экономайзера, заклинивание заслонок в приоткрытом положении.

Подача большого количества бензина сопровождается «плаванием» оборотов холостого хода или повышением до отметки 2000—2500 об/мин. Выстрелы слышны и в процессе езды, когда водитель резко отпускает педаль акселератора, продолжая движение накатом при включенной скорости.

Неполадки газораспределительного механизма

Нарушение фаз газораспределения вызывает стрельбу глушителя на всех типах моторов – карбюраторных, инжекторных и дизельных. Неисправность сопровождается падением мощности силового агрегата, нестабильной работой на холостом ходу и потерей разгонной динамики. Иногда обороты «плавают» от 500 до 2000 об/мин, при попытке резко нажать педаль газа раздается выстрел.

При сдвиге фаз распределения газов вспышка искры в цилиндре происходит при открытом клапане – впускном либо выпускном. Причин возникновения неисправности три:

- цепь или ремень ГРМ перескочил на 1 зубец;

- чрезмерное растяжение и провисание ремня ГРМ;

- неправильная настройка газораспределительного механизма после разборки и ремонта двигателя.

Обнаруживается неполадка так: поворотом коленчатого вала метка на шкиве совмещается с риской, нанесенной на блок цилиндров. При этом метка на шестерне распределительного вала должна встать напротив другой риски на корпусе. Если наблюдается несовпадение, фазы нарушены и относительное положение валов необходимо скорректировать.

Обнаруживается неполадка так: поворотом коленчатого вала метка на шкиве совмещается с риской, нанесенной на блок цилиндров. При этом метка на шестерне распределительного вала должна встать напротив другой риски на корпусе. Если наблюдается несовпадение, фазы нарушены и относительное положение валов необходимо скорректировать.

Негромкие хлопки в глушителе на холостых оборотах мотора свидетельствуют о малых тепловых зазорах между кулачками распределительного вала и коромыслами клапанов. Причем «на холодную» выстрелы не слышны и появляются после прогрева до рабочей температуры.

Данное явление объясняется просто: от нагревания металл расширяется, небольшие зазоры исчезают и коромысло постоянно давит на толкатель, не давая клапану закрыться. Сквозь щель проникает топливная смесь и раскаленные воспламенением газы – раздается громкий хлопок.

Примечание. Неисправность характерна для моторов с ручной регулировкой тепловых зазоров. Если проблема возникла на двигателе, оснащенном гидрокомпенсаторами зазоров, последние придется заменить.

Простейший способ обнаружения неполадки – измерение компрессии на разогретом моторе. Поскольку «зажатый» клапан остается приоткрытым, манометр покажет падение давления в проблемном цилиндре. Причем «на холодную» компрессия восстановится, поскольку появится зазор.

Выстрелы дизеля и инжектора

В дизельных силовых агрегатах старого образца момент впрыска солярки можно было регулировать вручную механическим способом. При неправильной настройке топливо сжималось слишком поздно и дизель «чихал» белым дымом. Сейчас инжекторные и дизельные двигатели управляются электроникой, поэтому стрельба из глушителя стала редкостью.

Основные причины, почему возникают хлопки в современных моторах:

- выход из строя одного из основных датчиков – ДМРВ, ДАД, лямбда-зонда или положения дроссельной заслонки;

- сильное загрязнение металлической стружкой рабочей поверхности датчика положения коленчатого вала;

- неполадки в высоковольтном блоке зажигания;

- накопившиеся ошибки контроллера.

Совет. Диагностика электроники – вопрос сложный, решаемый мастерами станции техобслуживания. Но вы можете произвести сброс ошибок, отключив на 15 минут аккумуляторную батарею. Зачастую работа двигателя налаживается таким способом, но проверка на автосервисе все равно необходима.

Когда силовой агрегат стреляет в глушитель при сбросе газа, виновником может выступать автомобильное газовое оборудование. Установка, подающая в цилиндры сжиженный пропан, управляется собственным электронным блоком и кроме баллона включает в себя клапаны с редуктором. Если в результате неполадок система начнет «переливать» газ, выстрелы неизбежны. Подобным оборудованием должны заниматься специалисты, самостоятельный ремонт не допускается.

Для многих автомобилей, оснащенных ГБО, существует проблема возникновения хлопков в воздушном фильтре. Большинство причин из-за которых слышны хлопки можно устранить самостоятельно, без помощи специалистов СТО.

Неисправность электромагнитного клапана

Детонирование смеси во время горения приводит к появлению характерного звука, указывающего на засорение форсунки. Если степень загрязнения большая, то хлопки очень явные, при незначительном загрязнении хлопки еле ощутимы. Указанная неприятность сопровождается возрастанием расхода горючего, снижением динамики разгона машины. Присмотритесь к отработанным газам, они становятся очень едкими, с ухудшением состояния клапана цвет отработки становится более темный.

Устранить проблему можно одним способом: промыть форсунки для удаления нагара. Применение химических средств с большой концентрацией растворяющего вещества дает возможность удалить сильный нагар с клапанов и элементов камеры сгорания.

Причиной появления хлопка при резком нажатии на педаль газа может быть бедная топливная смесь. Она образовывается, если газ, находящийся в баллоне практически на исходе. В такой ситуации возникает хлопок даже при полностью исправном автомобиле.

Рекомендуем посмотреть видео о решении проблемы хлопков на ГБО второго поколения:

Причина в зажигании

При резком открытии заслонки, если момент зажигания не точно выставлен, т.е. если есть раннее зажигание, то это ощущается как хлопок в воздушном фильтре. Учтите: рабочая смесь образовывается во впускном коллекторе и если впускной клапан открыт, указанная жидкость воспламеняется не только внутри цилиндра, она возгорается во всем коллекторе — это очень плохо для мотора. Причины, по которым возникает хлопок следующие:

- Старые свечи — посмотрите есть ли на свечах нагар. При необходимости замените новыми. Учитывайте: для автомобилей на газу разработаны специальные свечи, они служат дольше обычных. Если во время замены свечей виден смазочный материал в колодце — замените прокладку клапанной крышки. Иначе автомасло приведет к выходу из строя свечей, проводов ВВ или катушки.

- Неплотно прилегает клапан из-за образовавшегося нагара. Несвоевременное зажигание приводит к неполному сгоранию горючего, образовывается большое количество нагара.

- Прогоревший клапан. При такой поломке автомобиль должен стрелять и при холостых оборотах.

- Не отрегулирован угол зажигания. Посмотрите рекомендации дилера транспортного средства или обратитесь в сервисный центр.

- Применение некачественного топлива.

- Износ, замыкание проводов ВВ, неправильное их подключение. Обычно первыми проверяют свечи. Если их замена не помогла и машина продолжает стрелять посмотрите на ВВ провода. Определить куда уходит высокое напряжение можно ночью на заведенном движке с перегазовками.

Другие причины

Для машин, оснащенных ГБО, образование хлопков в воздушном фильтре часто вызвано выходом из строя бензиновых форсунок. В случае когда форсунки протекают, автомобиль на газу начинает стрелять в воздушный фильтр при запуске. Плюс, переходя из бензина на газ, возникает необходимость в двухрежимной прошивке, потому что УЗО газа отличается от УЗО бензина. Также возможно УЗО рассчитано на один вид топлива и при переходе на другой возникает его некорректная работа. Можно попробовать сбрасывать ЭБУ, такая возможность предусмотрена БК любого типа.

Устанавливая газ на инжекторный автомобиль самостоятельно, необходимо учитывать необходимость размещения так называемого антихлопка. Он вкручивается между дроссельной заслонкой и гофрой, подсоединенной к воздушному фильтру. При возникновении взрывной волны, остатки газа выходят через отверстия, размещенные под резинкой антихлопка. Такая конструкция не позволяет поступить газу к фильтрующему устройству. В противном случае может возникнуть газовая волна большой силы, способная разорвать элемент фильтрации.

chevroletcars.ru

Из чего вырезать прокладку на двигатель

Плохая карма вновь меня настигла. Второй байк и опять просекло прокладку под головкой блока цилиндра (ГБЦ). На Вулкане два цилиндра в раздельном исполнении, т.к. это V-Twin, но в каком именно пробой, вычислить не удалось. Поменял обе. Собсственно статья о том, как сделать свою прокладку. Для автомобилистов возможно это не проблема, но найти готовую на японбайк по нормальной цене — та еще задача.

Материал изложен в полноте, приемлемой лично для меня, потому как пишу в первую очередь себе, чтобы больше не наступать на те же грабли.

Часть 1: диагностика пробоя

Кому неинтересно, переходите сразу во вторую часть, «Материалы и инструмент»

Хотя современный байк конструктивно похож на автомобиль, диагностировать пробой прокладки ГБЦ сложнее. Объемы жидкостей и двигателя меньше, сезонный пробег меньше, зимой не ездим. Так же некоторые признаки пробоя могут вообще не появиться или компенсироваться другими проблемами. Например, падение уровня ОЖ не приведет к подъему масла, если масло тоже где-то подтекает или оно старое и уже выгорает.

Прокладка прогарает между цилиндром и каналом охлаждения или между соседними цилиндрами. Это нормально, эксплуатационный износ, нужна замена прокладки. Если перегреть двигатель, вероятно поведет ГБЦ и/или блок цилиндров, получим ту же проблему. В таком случае дополнительно потребуется шлифовка привалочных плоскостей. Совсем тяжелый случай — трещина в ГБЦ. Не лечится, насколько мне известно.

В совокупности признаки пробоя прокладки ГБЦ на мотоцикле могут быть следующие:

- Датчик температуры указывает на перегрев. Вентилятор включается чаще, работает дольше или вообще непрерывно. При этом полагаем, что датчики и соединения проводов в норме. Но для надежности ищем другие признаки.

- Постоянные пузырьки в расширительном бачке. Если была замена антифриза — пузырьки могут быть, т.к. выходят воздушные пробки. При нагреве жидкости могут появиться пузырьки, если был завоздушен компенсационный шланг, который идет от верхней точки системы охлаждения в бачок. Я проверял так: в мерный стакан переливал охлаждающую жидкость, туда шланг компенсации объема, потом грел байк. После включения вентилятора немного пузырило и уровень поднялся, в мерном стакане это легко контролировать. Потом все, никаких признаков в эту сторону.

- Кроме пузырьков, визуально и на запах — дым выхлопа в бачке. На холоде может парить и сам антифриз с разогретого байка.

- С холодного запуска греются патрубки радиатора. Либо термостат заклинило и он открыт постоянно, либо система охлаждения загазовывается и быстрее нагревается. Кстати, хуже бывает, когда термостат всегда закрыт. Так же будет идти перегрев байка, но признаков пробоя не найти, потому что его нет. В таком случае опять же проверяем патрубки радиатора на температуру. Когда-то они все же должны нагреться.

- Mаслянные разводы в охлаждающей жидкости. Сложно принимать за признак, т.к. после замены прокладки они тоже могут быть, пока система не промоется и ОЖ не поменяем еще раз.

- Падение уровня ОЖ в бачке, при этом уровень масла растет. Проверять нужно на холодном движке, потому что после покатушки уровень охлаждающей жидкости может быть выше (тепловое расширение вытолкнет лишнее в бачок). Тоже не 100% признак. С нормальной прокладкой покатался в пробках, температура была на границе красной зоны. Приехал, антифриз горячий, парит, слышу булькание в верхней части магистрали. Байк остыл, ОЖ всосалась в систему — полбачка как не было. Т.е. уровень упал, а прокладка нормальная, я полагаю.

- Эмульсия в масле (белые разводы), белая пена на щупе, масло цвета кофе с молоком. Очень спорно. Два раза попадал на пробой прокладки, ни разу не видел таких признаков. Объяснений есть несколько: ОЖ не идет в масло, хотя пробой есть; не всякий антифриз не с любым маслом даст такой эффект; объем охлаждающей жидкости в масле должен быть значительным.

- Белый дым на прогретом байке. Вероятно антифриз всасывается и испаряется в цилиндрах. Признак спорный, зависит от количества утекающего антифриза. Белый дым может быть при прогреве, если холодно на улице. Это выпадение конденсата, а не пробой прокладки. Даже вода в глушителе капельками собирается. А еще парить может, если бензин залили с водой 🙁

- При попадании в цилиндр, охлаждающая жидкость вымывает из него весь нагар, поршень и клапана будут сиять чистотой. Однако без вскрытия это сложно увидеть, и скорее всего объем жидкости должен быть серьезным. Или утечка длительной.

- Падение компрессии, серьезная разница в одном из цилиндров по отношению к другим. Тому есть несколько причин, кроме пробоя прокладки. Например, износились компрессионные кольца. Но если при этом маслосъемные кольца тоже износились, лишнее масло может выровнять компрессию и отклонения не увидим. Если переливает бензин в цилиндр — масло со стенок быстрее смывается — падение компрессии, хотя не признак пробоя прокладки ГБЦ. Напонимаю, компрессию нужно мерять на прогретом двигателе, выкрутив все свечи всех цилиндров и отключив высоковольтные катушки.

На примерах, как у меня выглядел пробой прокладки ГБЦ. Два байка, Фура (Honda CB400-SF) и Вулкан (Kawasaki VN750A).

11000 км. Есть только светодиодный индикатор перегрева, без термометра. Жара за 30, приехал на работу, через полчаса выхожу, под байком след лужи. В расширительном бачке — пусто, а перед выездом была норма, проверял. Тут мне провели полевой ликбез, как работает система охлаждения, про малый и большой круги и т.д. Заехал на СТО, залил жидкость до нормы. Через 20 км в гараже — опять пусто. Тесты, замена прокладки, проблема решена.

6000 км. Аналоговый термометр ОЖ. Большой город, часто в пробках, к тому же жара. Раньше с термометрами не ездил, байк тоже незнакомый. Какая должна быть норма, не знаю, в красную зону стрелка не лезет, ну и ладно. Поехал тестировать самодельный реле-регулятор на трассе, обороты держал высокие но и скорость больше 90 и вуа-ля! Стрелка почти в красной зоне. Добрался до гаража (через город и пробки) — через шланг перелива выкипает антифриз О_О. Бачок открыл — реально кипит! Дальше были тесты, пузырьки в бачке, огонь с дымом..

Часть 2: материалы и инструмент

Какой нужен металл? В идеале — чистый алюминий или его сплав схожей мягкости. Чистый листовой алюминий имеет марку А-5 (99,5%) и А-0 (99,0%), чище бывает только в проводах и фольге. Но такой чистый имеет очень узкое применение, он просто не нужен. И по скольку реальность далека от идела, мои кандидаты были такими: АМц, АД1М — это марки алюминия; ВД1АМ, 1105АМ — дюралюминиевые сплавы. Не факт, что дюраль подойдет, такой сплав обычно жесче аллюминиевого. Как вариант, рассматривал идею купить жесткий сплав и отжечь его. Не знаю, чтобы из этого вышло..

Лирическое отступление: первые прокладки я делал из металла, который мне батя подсунул. Он же собственно саму идею и подсказал. Алюминий был добыт на производстве в те дни, когда я еще под стол ходил. Ни я ни батя не в курсе, какая это марка сплава. Я только визуально и на память знаю, насколько он гибкий и как поддается обработке.

Где купить? Моя первая идея была спросить алюминий у рекламщиков, которые световые блоки делают. Так себе вариант, если честно. Долго шарился в инете в поисках поставщиков — только оптовые продажи, например, от тонны. Засада, блин.. В итоге в Томске нашел «фирму в гараже», купил дюраль ВД1АМ 0.45x1200x3000, 4.5кг, стоит

1500р (2015 год, бакс = 65р). Меньше листа не продавали, и это мне еще повезло. Теперь у меня материала чуть более, чем дофига. Потом нашел другую контору, где по одному измерению лист режут, но было поздно. Есть еще компания в инете, nfmetall.ru. Заявлена продажа от килограмма + стоимость доставки. Как на самом деле — не выяснял.

Оригинальная прокладка толщиной 0.23мм, моя — 0.45мм. Ожидаю незначительное падение компрессии.

Инструменты: маркер, высечки, резиновый молоток, обычный нож, нож-косячок, простые хорошие ножницы (не по металлу), гровер с прямой шарошкой по металлу. И самое главное — терпение. Не торопитесь. Первую прокладку в этой паре я делал 5 часов, вторую — 3.5 часа, т.к. уже «набил руку».

Часть 3: изготовление

Пропустим часть о том, как вы снимаете ГБЦ. У меня эта процедура занимает почти целый день 🙁 Имеем такой вид:

Нужно удалить старую краску(?).. герметик(?).. короче то, что было на оригинальной прокладке в качестве покрытия. Для очиски нельзя использовать наждачку или стальной нож. Любые царапины на привалочной плоскости выйдут боком. Я сделал из куска алюминия скребок, закруглил все его грани. Отлично чистит. Периодически поправлял грани от заусенцев. Результат:

Фаза 1. Маркером отмечаем центры отверстий. Сами отверстия обрисовывать необязательно, это «черновик» будущей прокладки.

Высечками на жесткой доске, например ДСП, вырубаем отверстия. Высечки берем меньшего диаметра, чем нужно. Доводить до точного будем ножом, т.к. пробить 100500 отверстий в точном соответствии — нереально.

Промятый высечками металл выравниваем на резиновой подложке резиновым молотком. Аккуратно, легкими ударами, чтобы не создать лишнюю деформацию заготовки.

Фаза 2. Обрисовываем ножом одно отверстие. Вырезаем.

На фото обрисовано вообще все, включая форму прокладки. Это я зря сделал. После точной доводки возможно получится смещение и линии не совпадут с первоначальным вариантом. Поэтому, обрисовывать нужно по одному отверстию за раз, чтоб старые черточки не мешали.

Фаза 3. Прорезаем окна. Ножом по прямой резать неудобно, ножницы не влезут. Ставим нож «косячок», как на фото ниже. Сдвигаем заготовку на 1-1.5мм, режем до упора в доску. Сдвигаем опять, режем.. Упор нужен, чтобы случайно сорвавшийся косячок не испортил всю работу.

Окно прорезаем в черновую, доводим гровером с подходящей шарошкой.

постановка ножа

черновое окно

гровер с насадкой

Необязательно во время работы сохранять ровную плоскость прокладки. Ее можно гнуть, как удобно, а вот царапать — крайне нежелательно.

После того, как вырезали все окна, обрезаем прокладку снаружи. Металл мягкий, хорошо режется обычными ножницами. Там, где не ползеть, опять режем косячком с упором в доску.

постановка ножа снаружи

предосмотр

Вырезка больших окон. Если есть обрезные диски для гровера, можно использовать их. Правда диски таят прямо на глазах, но это быстрее, чем ковырять ножом или ножницами. Следует учесть, что металл мягкий и может подкусить диск. Алюминий и на взрослой болгарке может диск прихватить, тут такая же ситуация. Так что осторожно.

вырезы «микроболгаркой»

Результат. Готовая прокладка лежит под оригинальной

Установка на двигателе

После окончания работ не нужно выравнивать прокладку в идеальное состояние. Протягивая болты и гайки ГБЦ вы создадите такое давление, что она деформируется, что там какие-то неровности. Все еще не верите? Тогда еще агрумент: оригинальная прокладка — из стали. На ней продавлена узенькая дорожка. И это работает. Самодельная прокладка значительно шире этой дорожки и мягче оригинальной прокладки. А давление на нее будет тоже самое. Проверено на трех байках мной лично (два моих + один скутер) — работает. Отец так же на Яву делал — работает. Сомневаетесь? Ну тогда не делайте, ищите в инете за кучку зеленых заводские. Удачи 🙂

Нашел тут фотку (cм. справа) своей первой прокладки. Невооруженным глазом видно, какая она помятая. И ничего, отработала уже около 10 000 км.

Ничего добавлять к такой прокладке не нужно, типа герметика, краски или какой-то хитрой химии. Она прекрасно будет работать в сочетании «металл к металлу». Главное, протяните головку, как в мануале заявлено. И после 500км еще раз протяните (это тоже требование тех.документации).

Оригинальную прокладку не выкидывайте. Вы же не знаете, когда придется рубить следующую, вдруг это будет все еще ваш байк 😉 Чтоб не делать потом копию с копии.

Понравилась статья? Расскажите о ней друзьям:

Всем привет. Проблема найти прокладку для фланцев 76 диаметра. Из чего можно вырезать ?

Комментарии 38

У меня есть именно такая))

от дэу купи обрежеш по кругу и дырки пробойником пробьеш самое главное по диаметру подходит внутренее кольцо

мы сделали проще…

штатную прокладку под пайп с турбиной, рассверлили чуток одно отверстие, чтоб ровно вставала, затянули одним болтом ровно, остальные дырки засверлили по месту и затянули…два месяца, полёт нормальный)

как вариант можно сделать прокладку а-ля металлопакет) берешь алюминиевую банку (0,5 пепсика например или пивка) вырезаешь несколько одинаковых прокладок, кладешь стопкой и ставишь) главное чтоб прожим был равномерный

как вариант можно сделать прокладку а-ля металлопакет) берешь алюминиевую банку (0,5 пепсика например или пивка) вырезаешь несколько одинаковых прокладок, кладешь стопкой и ставишь) главное чтоб прожим был равномерный

прокладки с катализатора ланосов, там вроде даже больше диаметр

У ланоса больше 76?

достаточно промазать герметиком для высоких температур дать подсохнуть .закрепить .завести на полчаса на холостых пороботать.готова

У ланоса больше 76?

между коллектором и катализатором

У ланоса больше 76?

pancrat1.users.photofile.…0827/xlarge/121239027.jpg — получается больше, но погляди, может подойдет, дырки под шпильки не проблема. номер вроде этот, но могу ошибаться 96293025

pancrat1.users.photofile.…0827/xlarge/121239027.jpg — получается больше, но погляди, может подойдет, дырки под шпильки не проблема. номер вроде этот, но могу ошибаться 96293025

еще вариант, ямз-шные двигателя (маз, краз), у них тоже есть прокладки, причем трехдырчатые, но диаметры тоже вроде 80-84

Я с алюминия режу такие прокладки, другие дольше пары недель не вывозят)

металоасбест, или купить.

купить вариантов нет.

у него и покупал даунпайп. www.drive2.ru/b/397486/

чтож у меня теперь всё дело из за этой фигни встанет… Надо по другому решить!

такая прокладка иет в комплекте с даунпайпом

у него и покупал даунпайп. www.drive2.ru/b/397486/

чтож у меня теперь всё дело из за этой фигни встанет… Надо по другому решить!

ой стопе ща номер скажу

Это между турбиной и даунпайпом, а мне надо которая стоит между соединением двух частей даунпайпа

ааа, все я понял. Ну я тоже купил у него даунпайп. А что он говорит по прокладке?

металлоасбест по-любому, другое не пойдет, прогорит!

из металлоасбеста и колечко потом вставить и на пресс!

либо в автомагазине по грузовикам либо по тракторам !там он разными листами бывает и по толщине тоже а колечко из жестянки типа консервной банки придётся изготовить так чтобы его сначала разогнуть и потом или расклепать или прессом. и там же может и подберёшь от трактора или камаза эту прокладку !

Двигатель автомобиля – сложный механизм, состоящий из множества деталей. Внутри двигателя при работе непрерывной циркулируют различные технические жидкости, часть которых находится под большим давлением. Для поддержания давления на постоянном уровне и предупреждения выхода жидкостей наружу корпус двигателя должен быть герметичен. Для обеспечения герметичности служат прокладки разной формы, сделанные из различных материалов.

Виды и назначение прокладок двигателя

Форма и материал, из которого сделана прокладка, зависят от физических свойств той среды, с которой она будет соприкасаться. Часть прокладок служит для удержания в отведенных им местах технических жидкостей — моторного масла и охлаждающей жидкости. Другие служат для уплотнения мест прилегания деталей и противодействия внутреннему давлению в сочетании с высокой температурой — например, блока и головки блока цилиндров, образующих камеру сгорания.

Дополнительное преимущество прокладок в том, что их применение позволяет не добиваться идеальной обработки прилегающих поверхностей. Мягкая прокладка примет форму детали, сгладив шероховатости

Третьи, их принято называть сальниками, уплотняют места соприкосновения подвижных деталей с неподвижными. Конкретная форма прокладок зависит от конфигурации прилегающих плоскостей. У каждого производителя встречаются детали уникальные формы, поэтому прокладки не унифицированы между собой, и при замене необходимо приобретать прокладки, рекомендованные фирмой-изготовителем.

Прокладка головки блока цилиндров

Прокладка ГБЦ устанавливается в месте соединения блока цилиндров и его головки. В области размещения прокладки находятся каналы водного охлаждения двигателя и системы смазки, кроме того внутрь цилиндра поступает топливо-воздушная смесь, которая при сгорании вырабатывает большое количество энергии. Среда очень неблагоприятная, поскольку происходят постоянные скачки температуры и давления. Соответственно, чтобы выдерживать такие серьезные нагрузки, прокладки ГБЦ изготавливают из прочных, стойких к высоким температурам материалов.

Детали, которые мы называем сальниками, на самом деле ими не являются. Сальник — устаревшая конструкция из металлической обоймы и набивки (пропитанной маслом пеньковой веревки)

Материалы, из которых изготавливают прокладки ГБЦ, можно поделить на две группы: металлические и неметаллические.

Неметаллические прокладки, в свою очередь, делятся на асбестовые и безасбестовые. Первые делаются из листового асбеста. Как правило, центральные отверстия для цилиндров таких прокладок укрепляют стальными кольцами, надетыми на кромку вырезов. Такими же кольцами снабжены отверстия для крепежа, проходящего сквозь прокладку. Существует разновидность прокладок из резиновой смеси, которую прессуют с добавлением асбестового волокна и порошка графита.

Существует безасбестовая разновидность материала; сформированные из него прокладки дороже в производстве, но отличаются повышенной износостойкостью. Его изготавливают из синтетического волокна и каучука, которые прессуют при высокой температуре.

Металлические прокладки ГБЦ — наиболее распространенный тип. Чаще всего прокладки изготавливают из многослойной тонкой листовой стали или листовой меди. Места, соприкасающиеся с плоскостями деталей, нередко покрывают похожим на резину составом для обеспечения надежного уплотнения. Такие прокладки, в отличие от неметаллических, обладают большей износостойкостью и служат дольше. Прокладки из меди встречаются реже из-за высокой стоимости материала. Следует помнить о том, что прокладка ГБЦ — изделие одноразового использования, даже если вы не видите на ней признаков повреждений. При затяжке она принимает форму соприкасающихся с ней поверхностей, и поставить ее на сто процентов в то же положение невозможно. По этой причине, каждый раз, снимая ГБЦ, необходимо приобрести новую прокладку.

Основная причина преждевременного выхода из строя прокладки ГБЦ — перегрев двигателя. При замене прокладки необходимо правильно затянуть крепежные болты или шпильки с соблюдением момента затяжки. Делать это необходимо при помощи надежного и качественного динамометрического ключа и строго в порядке, описанном в руководстве по ремонту данного двигателя.

Прокладки клапанной крышки

Для изготовления прокладок клапанной крышки используется резина (в прошлом встречались прокладки из пробки). Прокладка крышки герметизирует место стыка крышки клапанов и соответствующего ей паза в верхней кромке ГБЦ. Служит для защиты от протечек моторного масла, смазывающего расположенный в головке блока механизм ГРМ.

Впускной и выпускной коллекторы уплотняют прокладками на месте стыка с блоком цилиндров. Уплотнить стык впускного коллектора проще, так как в нем необходимо соблюдать только постоянство давления. Температура в коллекторе не повышается, поэтому чаще всего для уплотнения используют прокладки из прессованного картона. Прокладка выпускного коллектора препятствует прорыву раскаленных отработавших газов в подкапотное пространство. Выпускной коллектор, находится в зоне повышенных температур, поэтому прокладка должна быть из материала, который выдерживает температурные перепады и высокое давление. Часто применяют металлические прокладки и прокладки из безасбестового паронита.

Прокладки в системе охлаждения

От корректной работы системы охлаждения зависит рабочая температура внутри блока цилиндров, и, как следствие, ресурс двигателя. Для охлаждения двигателя используют вентилятор, обеспечивающий циркуляцию воздуха, радиатор и охлаждающую жидкость, которая подается по каналам с помощью насоса. Для того чтобы на месте стыков в системе охлаждения не произошла разгерметизация, также используются прокладки.

Материалом для прокладок теплообменника служит синтетический каучук, который хорошо выдерживает воздействие жидкостей и масел. Диапазон температур, который выдерживает синтетический каучук: от -45 до +110 градусов. Такими прокладками оснащают крышку водяного насоса, крышку термостата и другие прилегающие детали.

Другие типы прокладок в конструкции двигателя

Благодаря большому количеству подвижных частей, прежде всего, приводных валов, в двигателе применяется большое количество различных прокладок, препятствующих просачиванию моторного масла наружу. Особо в этой категории следует выделить сальники — прокладки особого типа, применяющиеся для герметизации торцевых посадочных мест валов (коленчатого, распредвала и так далее). Детали, которые мы называем сальниками, на самом деле на техническом языке принято называть манжетами — это круглая прокладка П-образного профиля, усиленная кольцевой пружиной. Основной параметр сальника — внешний и внутренний диаметр. Внешний диаметр соответствует посадочному месту в блоке, внутренний — диаметру торцевой части вала. Делают сальники из прочного искусственного каучука, а профилированная форма (в разрезе) придает изделию жесткость.

В комплекте с прокладкой клапанной крышки для многих двигателей идет дополнительная прокладка, состоящая из нескольких колец, защищающих от масла свечные колодцы

Для герметизации различных стыков в узлах двигателя применяются десятки каучуковых и паронитовых прокладок различной формы. Их количество так велико, что зачастую прокладки продаются наборами и ремкомплектами, например, «ремкомплект карбюратора» и тп. Искусственный каучук, из которого они делаются, устойчив не только к воздействию моторного масла, но и бензина. Прокладки не унифицированы по размеру и форме даже в рамках линейки двигателей отдельного производителя, поэтому приобретать их можно, только если известен точный номер детали, полученный при помощи оригинального каталога и VIN автомобиля.

chevroletcars.ru