Припой низкотемпературный – Припои. Какой выбрать для пайки?

Припои. Какой выбрать для пайки?

Какие бывают припои, и какие у них свойства?

В начале своей радиолюбительской деятельности многие начинающие радиолюбители редко задаются вопросом о том, какие бывают припои и каковы их свойства.

Для сборки простейших самодельных устройств достаточно самого распространённого ПОС-61 или ему подобного. Как говориться: «Было бы, чем паять…»

Припой можно даже не покупать. Достаточно взять старую печатную плату от какого-нибудь электронного прибора и собрать его разогретым жалом паяльника с паяных контактов.

Особенно такой метод «добычи» актуален для тех, кто живёт вдали от городов и крупных населённых пунктов, где нет возможности побывать в магазине радиотоваров.

Припой, собранный с печатных плат

Но всё же, припой припою рознь. В своей практике человек, имеющий дело с электроникой, должен разбираться в вопросе его выбора. Поэтому рассмотрим подробно, какие бывают припои, для чего они применяются, какой из них лучше использовать для монтажа электронных схем и ремонта бытовой радиоаппаратуры.

Какие бывают припои?

Припои делят на мягкие (легкоплавкие) и твёрдые. Для монтажа радиоаппаратуры применяются как раз легкоплавкие, т.е. такие, температура плавления которых лежит в пределах до 300 – 4500C. Мягкие припои по своей прочности уступают твёрдым, но для сборки электронных приборов применяются именно они.

Припой представляет собой сплав металлов. Для легкоплавких припоев это, как правило, сплав олова и свинца. Именно эти металлы составляют большую часть в сплаве. Также в нём могут присутствовать и легирующие металлы, но их количество в составе невелико. Примеси других металлов вводят в сплав для получения определённых характеристик (температуры плавления, пластичности, прочности, устойчивости к коррозии).

Наибольшее распространение получил припой марки ПОС (Припой Оловянно-Свинцовый). Далее за кратким обозначением его марки следует число, которое показывает процентное содержание в нём олова. Так в ПОС-40 содержится 40% олова, а в ПОС-60, соответственно, 60%.

Бывает, что в пользование попадает припой неизвестной марки. Приблизительно оценить его состав можно по косвенным признакам:

Припои оловянно-свинцовой группы имеют температуру плавления 183 – 2650C.

Если припой имеет яркий металлический блеск, то в нём достаточно большое содержание олова (ПОС-61, ПОС-90).

И, наоборот, если он тёмно-серого цвета, а поверхность матовая, то это указывает на большое содержание свинца. Именно свинец придаёт поверхности своеобразный сероватый оттенок.

Припои, в которых много свинца очень пластичны.

Так, например, пруток припоя диаметром 8 мм. с большим содержанием свинца (ПОС-30, ПОС-40) легко гнётся руками. Олово, в отличие от свинца, придаёт сплаву прочность и жёсткость. Если олова в сплаве много, то легко погнуть такой пруток уже не получится.

ПОС-40 (пруток)

Рассмотрим, в каких целях используются припои оловянно-свинцовой группы (ПОС).

ПОС-90 (Sn 90%, Pb 10%). Применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкасающихся с пищей и водой недопустимо.

ПОС-40 (Sn 40%, Pb 60%). В основном служит для пайки электроаппаратуры и деталей из оцинкованного железа, применяется для ремонта радиаторов, латунных и медных трубопроводов.

ПОС-30 (Sn 30%, Pb 70%). Его применяют в кабельной промышленности, а также используют для лужения и пайки листового цинка.

И, наконец, ПОС-61 (Sn 61%, Pb 39%). Тоже, что и ПОС-60. Думаю, между ними особой разницы нет.

ПОС-61 используется для лужения и пайки печатных плат радиоаппаратуры. Именно он в основном служит материалом для сборки электроники. Температура его плавления начинается со 183 0C, а полное расплавление достигается при температуре в 1900C.

Производить пайку таким припоем можно с помощью обычного паяльного инструмента не боясь перегрева радиоэлементов, поскольку полное его расплавление достигается уже при 1900C.

ПОС-30,ПОС-40,ПОС-90 полностью расплавляются при температурах в 220 – 2650C. Для многих радиоэлектронных компонентов такая температура является предкритической. Поэтому для сборки самодельных электронных устройств лучше использовать ПОС-61.

Зарубежным аналогом ПОС-61 можно вполне считать припой Sn63Pb37 (олова 63%, свинца 37%). Он также применяется для пайки радиоаппаратуры и для изготовления самодельной электроники. Радиолюбители выбирают именно его, как альтернативу отечественному ПОС-61.

Как правило, любой припой продаётся в катушках или тюбиках по 10 ~ 100 грамм. На упаковке указывается состав сплава, например, так: Alloy 60/40 («Сплав 60/40» – он же ПОС-60). Имеет форму проволоки разного диаметра (от 0,25 до 3мм).

Также не редкость, что в его состав входит флюс (FLUX), которым заполнена сердцевина проволоки. Содержание флюса указывается в процентах (обычно от 1 до 3,5%). Такой форм-фактор очень удобен. При работе нет необходимости отдельно подавать флюс к месту пайки.

Одной из разновидностей припоев ПОС является припой марки ПОССу. Да, если произнести вслух, то звучит не очень то презентабельно . Но, несмотря на это, оловянно-свинцовый припой c сурьмой (именно так расшифровывается сокращённое обозначение) применяется в автомобилестроении, в холодильном оборудовании, для пайки обмоток электрических машин, элементов электроаппаратуры, моточных деталей и кабельных изделий. Хорошо подходит для пайки оцинкованных деталей. В таком сплаве кроме свинца и олова присутствует от 0,5% до 2% сурьмы.

| Припой | Начальная t0 плавления (Солидус) | Полное расплавление (Ликвидус), t0 |

| ПОССу-61-0,5 | 183 | 189 |

| ПОССу-40-2 | 185 | 229 |

| ПОССу-40-0,5 | 183 | 235 |

| ПОССу-30-2 | 185 | 250 |

| ПОССу-30-0,5 | 183 | 255 |

Как видим из таблицы, припой ПОССу-61-0,5 наиболее подходит для замены ПОС-61, так как имеет температуру полного расплавления – 1890C.

Стоит отметить, что существует и полностью бессвинцовый оловянно-сурьмянистый припой ПОСу 95-5 (Sn 95%, Sb 5%). Температура его плавления 234 – 240

Низкотемпературные припои.

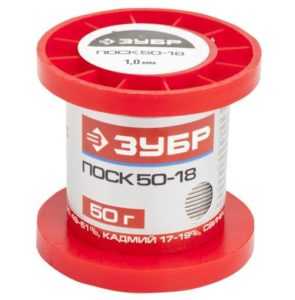

Среди припоев существуют и такие, которые предназначены специально для пайки компонентов очень чувствительных к перегреву. Самым «высокотемпературным» среди низкотемпературных является ПОСК-50-18. Он имеет температуру плавления 142–1450C. В своём составе ПОСК-50-18 имеет 50% олова и 18% кадмия. Остальные 32% приходится на свинец. Наличие в сплаве кадмия усиливает устойчивость к коррозии, но и придаёт ему токсичность.

Далее по убыванию температуры плавления идёт сплав РОЗЕ (Sn 25%, Pb 25%, Bi 50%). Маркируется как ПОСВ-50. Температура его плавления ниже температуры кипения воды и составляет 90 – 940C. Он предназначен для пайки меди и латуни. В составе сплава РОЗЕ олово занимает 25%, свинец – 25%, висмут – 50%. Процентное соотношение металлов в сплаве может немного отличаться. Обычно указывается в графе «Состав» на упаковке.

Этот сплав очень популярен у радиомехаников и вообще у всех электронщиков. Применяют его для демонтажа/монтажа чувствительных к перегреву элементов. Кроме всего прочего, данный сплав идеально подходит для лужения медных дорожек только что изготовленной печатной платы.

Находит применение в плавких защитных предохранителях, которые можно обнаружить в любой радиоаппаратуре.

Ещё более низкотемпературным является сплав ВУДА (Sn 10%, Pb 40%, Bi 40%, Cd 10%). Его температура плавления 65 – 720C. Так как в сплаве ВУДА присутствует кадмий (10%), то он токсичен, в отличие от сплава РОЗЕ.

Стоит отметить, что сплавы РОЗЕ и ВУДА достаточно дороги.

Паяльная паста.

В конце и без того длинного повествования хотелось бы немного рассказать о паяльной пасте. Используется она в основном для пайки поверхностно монтируемых компонентов (SMD’шек) и безвыводных микросхем в корпусах BGA.

На вид представляет собой серого цвета кашицу и состоит из о-о-очень мелких шариков сплава

Паяльная паста Solder Plus

Применяется паяльная паста при сложном ремонте мобильных телефонов для пайки микросхем в корпусе BGA. Для её использования требуется дополнительное оборудование для ремонта сотовых телефонов, например, специальные трафареты. Стоимость такой пасты довольно высока. Да и не удивительно, ведь в её составе есть серебро.

В настоящее время в производстве электроники стали массово применяться бессвинцовые припои.

Главная » Радиоэлектроника для начинающих » Текущая страница

Также Вам будет интересно узнать:

go-radio.ru

Припой для пайки меди в домашних условиях, флюс и припой фосфорный или с серебром

– знаменитая и самая сложная тройка для сварки и любых других металлических работ. Выбор способа их соединения всегда склоняется не в пользу сварки. Самое оптимальное решение – это, конечно, пайка.

Ее надежность и качество будут зависеть от расходных материалов, которые должны соответствовать определённым требованиям.

В дополнение к этом не будем забывать, что качественные материалы не бывают дешевыми, так что будем готовиться к определённым затратам как денег, так и других ресурсов в виде усилий, времени и мастерства.

Как проходит пайка сложных металлов?

Не так уж она и отличается от соединения других металлов по своей технологии. Например, наш процесс – пайка меди и стали. Мы никуда не денемся от тщательной очистки поверхности от главного врага хороших швов – окисной пленки. Мы будем использовать флюсовую смесь для улучшения процесса пайки.

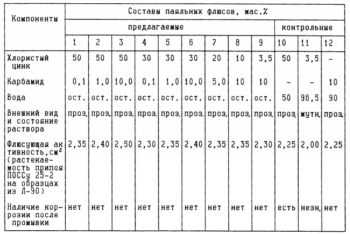

Таблица паяльных флюсов.

Между заготовками не забудем оставить зазор адекватно ширины – примерно 0,5 мм. Разогрев металлов нужно проводить также, без каких-либо новых нюансов. При достижении рабочего температурного уровня припой соединяем с деталями.

Затем конструкцию оставлять остывать максимально естественным образом. Вуаля, никаких новостей и секретов хозяйки медной горы. Где технологические нюансы, и о чем статья?

Нюанс, конечно, есть. Имя ему – припой для пайки меди. Все дело в его качестве и природе. Он великолепно подходит для работы как с медными заготовками, так и деталями из ее самых разнообразных сплавов, в которых партнерами выступают железо, никель, фосфор, олово, марганец и другие.

Все многочисленные варианты сплавов и их применения изложены в ГОСТе 52955 – 2008. Если в таких сплавах имеют место окислы, они без проблем убираются – в этом случае проблем при пайке медным припоем практически нет.

Если же «партнерские» металлы имеют свойства образовывать оксиды, с которыми флюсы для справляются с трудом или вообще не справляются, то могут возникнуть проблемы.

Если говорить о типе соединений, то в пайке медных труб чаще всего применяется нахлесточный вид шва с шириной нахлеста не меньше 5-ти мм. Это не самый эстетичный вариант металлических соединений, но зато самый прочный и долговечный.

К счастью, в пайке можно формировать швы любой толщины без потреб качества, что никак не получится при сварке с помощью электрода. В зазор между заготовками медно фосфорный припой отлично втягивается, чтобы заполнить все возможные ниши и промежутки с образованием отличной герметичности соединения.

Технологические советы и замечания

Они касаются пайки меди со сталью и другими добавочными металлами:

- Обязательное требование к припою по меди – это его хорошо расплавленное состояние. Это необходимо для полноценного заполнения пространства между соединяемыми поверхностями.

- Смесь должна растечься по абсолютно всей поверхности, следить за этим неукоснительно.

- используется для удаления оксидной пленки и любых других видов грязи.

- Стоимость данных смесей находится в очень широком диапазоне, это объясняется различными составами и техническими характеристиками их сплавов.

Преимущества пайки

Пайка меди.

Соединение металлов методом пайки – очень популярная технология.

Этому есть серьезные причины:

- Пайка не деформирует детали во время процесса, их форма остается первоначальной.

- Не приходится иметь дела с явлениями коробления и какого-либо внутреннего напряжения.

- Прочность и герметичность сформированного шва.

- Независимость данной технологии и качества швов от различных температурных режимов, включая значительное нагревание.

- Возможность соединения металла с неметаллическими материалами.

- Нетрудное разъединение швов.

Классификация припоев

подразделяются ровно на две категории по следующим параметрам:

- по химическому составу сплава, к примеру, фосфорный припой;

- по высоте температуры плавления;

Логично будет рассматривать виды припоев с точки зрения физических свойств получаемого паяного состава. Главный фактор – характеристики металла и сплава – компаньона.

По этому критерию виды различаются следующим образом:

Низкотемпературный или мягкий вид припоя

Всего 450°С – вот предельно допустимый уровень для температуры плавления в данном виде. Эта особенность сказывается на прочности шва соединения, но не самым критическим образом: она немного ниже, чем у твердых припоев.

Тем не менее, свойства соединяемых материалов не меняются во время процесса, так что прочность в итоге получается вполне приемлемая.

Внутри этого вида также есть свои подвиды исходя из химического состава:

- свинцовые и без свинца;

- свинцово-оловянные сплавы;

- специального назначения и с легким плавлением.

Припой для пайки меди.

Оловянно-медные припои состоят на 97% из олова и лишь на 3% из меди. Это очень популярная смесь, да и стоит она совсем недорого.

Оловянно-серебряные припои по своим свойствам прочнее предыдущих, это самые популярные смеси при пайке отопительных систем. Их долевой состав почти такой же: 95% – олово и 5% – серебро.

Маркировка составов для пайки простая и понятная. Возьмем, к примеру, марки ПОС-18, ПОС-30 и так далее. Цифры обозначают процентное содержание в смеси олова. Смесь ПОС-61 – самый подходящий вариант для работы с медью и латунью, а ПОС-30 универсальнее: помимо меди и латуни, он годится для пайки стальных сплавов и железа.

Высокотемпературный или твердый вид припоя

Понятно, что здесь уровень температуры плавления много выше, которая достигает иногда 800°С. Это придает больше прочности швам, она выше, чем при использовании «мягких» припоев.

По химическому составу твердые сплавы разделяются:

- медно-цинковые;

- медно-фосфорные припои;

- чисто медные, без примесей.

Одно из главных правил эффективного применения медного припоя – это его максимальное соответствие металлу, с которым он будет соединяться в процессе пайки. При этом должно выполняться еще одно требование, чтобы температура плавления сплава была ниже, чем у основного металла.

Это необходимо из-за риска повредить структуру детали из-за основного в медных, к примеру, трубках с тонкими стенками.

Твердые марки используются там, где нужны соединения попрочнее. В их составе – сплавы твердой пайки марок BCuP, Bag и пр. Именно от долевого состава разных элементов зависит качество и надежность соединения.

Припои твердого типа делятся на:

- тугоплавкие

- легкоплавкие

Медно-цинковые сплавы относятся к достаточно редким, они прекрасно заменяются другими смесями, содержащими бронзу, латунь или цинк.

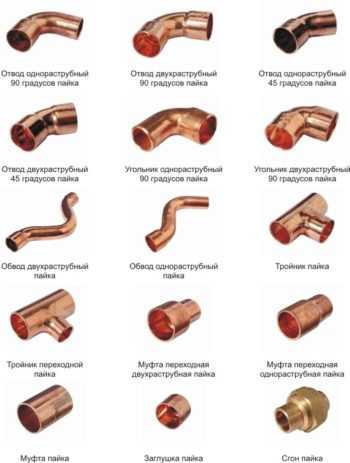

Разновидности медных фитингов.

Медно фосфорный припой обладает теми же свойствами и функциями, как и дорогой вариант смеси из чистого серебра для пайки заготовок из бронзы, латуни и пр.

Маркировки здесь немного другие: ПМЦ-36, где буква «П» обозначает «припой», «МЦ» – слова «медно – цинковый», а цифра 36 – процентную доля меди в этом составе.

По критериям универсальности и экономической доступности на первом месте, конечно, медно фосфорные припои. Они применяются в самых разных типах работ, хотя и обладает определенным недостатком. Это недостаточная прочность соединения в условиях низких температур.

Самые крепкие и долговечные соединения получаются при использовании специальных многокомпонентных смесей. Такую же прочность дают и медно-цинковые припои. Самым распространенным составом является такой: 92% – медь, 2% – серебро, 6% – фосфор.

При работе с твердыми марками обязательно применение флюсовых смесей. Вид флюса и его объем нужно подобрать правильно, исходя из технических характеристик.

Следует отметить, что даже небольшие отклонения от стандартов технологии могут привести к серьезным ситуациям вплоть до аварий.

Пара слов о флюсах

Чаще всего применяют следующие составы:

- Специальный флюс для работы с алюминием, в котором главным элементом является олово с дополнениями из цинка, кадмия и буры. У цинка и кадмия в этой смеси особая функция: они повышают силу диффузии.

- Так называемая паста – флюс для пайки медных изделий. Это та же флюсовая смесь, только по консистенции она гуще обычных флюсов. Особенности паст-флюсов – их способность усиливать адгезию соединения и минимизирует формирование пузырьков из воздуха.

С алюминием часто работают как в промышленности, так и в домашних условиях. В составе припоя для пайки алюминия обязательно должны присутствовать кремний, цинк, медь и серебро. Сплавы должны быть высокотемпературными.

Как выбирать припой для меди?

Один из самых главных критериев – это уровень температуры плавления. Чем выше этот уровень, тем выше риск повреждения детали из основного металла. Многое будет зависеть от толщины стенки медной трубы.

Если эта стенка толстая, прожечь ее трудно и, следовательно, риск повреждений ниже. В этом случае вполне приемлемо использование твердого типа для меди, у которого достаточно высокий уровень температуры плавления.

Если же вы работает с тонкостенными трубами, и для них высокая прочность соединения не критична, выбирайте мягкий тип медно-фосфорного припоя с низкой температурой плавления.

Для пайки пищевой меди существуют специальные сплавы, в которых отсутствуют какие-либо токсичные вещества или ядовитые элементы.

tutsvarka.ru

состав и технические характеристики самых популярных марок

Точную дату появления оловянно-свинцового припоя вряд ли кто-то назовет. Однако соединение, обозначаемое «ПОС», известно еще со средних веков. Оно обладает оптимальными качествами для того, чтобы соединять многие металлы.

Его легко расплавить, а свинец и олово, входящие в состав, добывались несколько тысяч лет назад. В настоящее время припой ПОС – самый распространенный вид расходного материала, применяемый в каждодневной практике.

Основные данные

Популярность припоев из олова и свинца объясняется несколькими обстоятельствами.

Главная особенность сплавов – способность при определенном соотношении компонентов образовывать состав с эвтектическими свойствами. Это межметаллическая система, температура плавления которой меньше, чем ожидаемые значения.

Можно себе представить радость первооткрывателей, которые обнаружили, что оловянно-свинцовый сплав для превращения в жидкое состояние можно нагревать до меньшей температуры.

Интересно, что эвтектическая смесь может служить растворителем, в котором распределяется при добавлении определенное дополнительное количество какого-либо металла.

Так были разработаны разнообразные марки припоев ПОС. В их технических характеристиках указаны пропорции, значения физических констант.

Визуально заметно, что при преобладании в оловянно-свинцовом сплаве олова припой имеет сильно выраженный металлический блеск. Если в сплаве больше свинца, поверхность имеет сероватый цвет с синим оттенком.

Характеристики отдельных марок

Все представители категории относятся к легкоплавким припоям. Оловянно-свинцовые сплавы при любом соотношении исходных металлов плавятся при температуре до 450 °С. Характеристики припоев ПОС регламентированы ГОСТом.

Производители поставляют припойную продукцию:

- в литых чушках;

- в виде проволочных изделий;

- лентообразной фольги;

- трубчатой продукции с флюсами внутри;

- порошков или пастообразной массы.

В целом существует однозначная закономерность. Чем меньше массовая доля олова в оловянно-свинцовом припое, тем больше его температура плавления и меньше прочностные показатели.

Больше половины олова

В сплаве, содержащем 90 % олова, остальную часть массы составляет свинец. Припой ПОС-90 имеет температуру плавления 220 ℃.

Применяется для пайки изделий, которые впоследствии будут подвергаться гальванической обработке золотом или серебром.

Оловянно-свинцовый припой с 61 % олова имеет более доступную температуру плавления, равную 191 °С. ПОС-61 используется для изготовления тонких контактов деталей из медных и стальных сплавов в различных измерительных приборах. Места нанесения сплава не должны подвергаться сильному нагреванию.

Припой модно применять для пайки проводов, имеющих толщину до 0,08 мм, в обмотке. Он может подвергаться действию токов высокой частоты.

Припой используют во всех ситуациях, требующих большой прочности и надежности соединения радиоэлементов, компонентов микросхем. Им можно паять провода, защищенные оболочкой из поливинилхлорида.

Оловянно-свинцовый припой, содержащий равные доли двух металлов, обозначается как ПОС-50. Он плавится при температуре 222 ℃. Применим во всех ситуациях, где может использоваться ПОС-61.

Отличие сводится к тому, что данный припой имеет более высокую температуру плавления. Если контакт может нагреваться это качество будет полезным.

Меньше половины олова

Швы, для которых велика вероятность нагрева до еще более высоких температур, следует паять посредством припоя ПОС-40. Температура плавления оловянно-свинцового сплава, содержащего от 39 % до 41 % олова, составляет 238 °С.

Обращаем внимание на то, что представленные показатели характерны для окончательного плавления сплава. Начинается процесс при несколько более низких температурах.

Сплав предназначен для работы с проводами, деталями из разных металлов. Образующийся шов имеет меньший запас прочности, чем соединения, полученные сплавами с большей массовой долей олова. Припой используют для получения соединений, не подвергающихся большой механической нагрузке.

Еще большую температуру окончательного расплавления имеет сплав ПОС-30. Она равна 256 ℃.

Этот оловянно-свинцовый припой используется для пайки швов, не подлежащих нагрузке, из медных и стальных материалов.

Припой ПОС-18 окончательно расплавляется при 277 ℃. Образующийся шов имеет небольшую механическую устойчивость.

Представленный оловянно-свинцовый сплав можно применять для лужения, пайки ненагружаемых медных деталей, изделий из оцинкованного железа.

Оловянно-свинцовый сплав, содержащий всего 10 % олова, имеет максимальную в этом ряду температуру плавления, равную 299 ℃, и минимальную прочность.

ПОС-10 может использоваться для пайки, лужения контактов на поверхности приборов реле. ГОСТ позволяет применять состав для обработки контрольных точек в топках паровозов. В настоящее время паровозы остались уже только в музеях, иногда их приходится ремонтировать, реставрировать.

Припои с маркировкой ПОС – бессурьмянистые расходные материалы.

Группа специальных сплавов

При добавлении в состав металлических композиций в небольших количествах сурьмы значительно увеличивается прочность шовных соединений.

Материал обозначается маркировкой «ПОСсу», имеет температуры плавления от 189 ℃ (у состава со следовым содержанием сурьмы) до 270 ℃ (у припоя с содержанием сурьмы, достигающим 4 %, в некоторых даже 6 %).

Материалы первой подгруппы с концентрацией добавки, измеряющейся в сотых долях процента – это малосурьмянистые марки.

Такие припои применяются в авиа- и автомобилестроении, при производстве холодильного оборудования, пищевой посуды, подлежащей последующему лужению.

Таблица 1. Малосурьмянистые припои:

Марка | Содержание, % | Область применения | ||

Sn | Sb | Pb | ||

ПОССу 61-0,5 | 59-61 | 0,05-0,5 | Остальное | Пайка деталей, чувствительных к перегревам |

ПОССу 50-0,5 | 49-51 | 0,05-0,5 | Остальное | Авиационные радиаторы |

ПОССу 40-0,5 | 39-41 | 0,05-0,5 | Остальное | Оцинкованные детали холодильников, радиаторные трубки, обмотки электрических машин |

ПОССу 35-0,5 | 34-36 | 0,05-0,5 | Остальное | Кабельные оболочки электротехнических изделий, тонколистовая упаковка |

ПОССу 30-0,5 | 29-31 | 0,05-0,5 | Остальное | Радиаторы |

ПОССу 25-0,5 | 24-26 | 0,05-0,5 | Остальное | Радиаторы |

ПОССу 18-0,5 | 17-18 | 0,05-0,5 | Остальное | Трубки теплообменников, электролампы |

Металлические оловянно-свинцовые композиции с концентрацией сурьмы от 1,5 % до 6 % называются сурьмянистыми. Они рекомендованы к применению в электролампах, трубчатых радиаторах, белой жести.

Прибавка сурьмы удешевляет оловянно-свинцовый материал, но спаивание происходит сложнее. Незначительное изменение оловянно-свинцового композита заметно уменьшает смачивающие способности расплава. Работать с этим расходным материалом могут только профессионалы.

Таблица 2. Сурьмянистые припои

Марка | Содержание, % | Область применения | ||

Sn | Sb | Pb | ||

ПОССу 95-5 | Остальное | 4.0-5.0 | Не более | Трубопроводы, работающие при повышенных температурах, изделия электропромышленности |

ПОССу 40-2 | 39-41 | 1.5-2.0 | Остальное | Холодильные устройства, тонколистовая упаковка |

ПОССу 30-2 | 29-31 | 1.5-2.0 | Остальное | Холодильники, электроламповое производство, абразивная упаковка |

ПОССу 25-2 | 24-26 | 1.5-2.0 | Остальное | Изделия автомобилестроения |

ПОССу 18-2 | 17-18 | 1.5-2.0 | Остальное | |

ПОССу 15-2 | 14-15 | 1.5-2.0 | Остальное | |

ПОССу 10-2 | 9-10 | 1.5-2.0 | Остальное | |

ПОССу 8-3 | 7-8 | 2-3 | Остальное | Электроламповое производство |

ПОССу 5-1 | 4-5 | 0.5-1.0 | Остальное | Трубчатые радиаторы, детали, работающие при повышенных температурах |

ПОССу 4-6 | 3-4 | 5-6 | Остальное | Шпатлевка кузовов автомобилей, пайка белой жести |

ПОССу 4-4 | 3-4 | 3-4 | Остальное | Изделия автомобилестроения |

Низкотемпературная группа

Заметно понижает температуру плавления оловянно-свинцовых припоев добавка кадмия. Например, сплав ПОСК-50-18, содержащий от 49 % до 51 % олова, от 17 % до 19 % кадмия имеет температуру плавления 145 ℃.

Заметно понижает температуру плавления оловянно-свинцовых припоев добавка кадмия. Например, сплав ПОСК-50-18, содержащий от 49 % до 51 % олова, от 17 % до 19 % кадмия имеет температуру плавления 145 ℃.

Это удобное в работе качество, вдвойне приятное тем, что образующиеся швы имеют большую механическую прочность. Оловянно-свинцовые припои с кадмием применяют при работе с металлизированной и керамической продукцией.

Вопрос о применении расходного материала решается с учетом конкретной производственной ситуации.

Именные сплавы

К оловянно-свинцовым композициям условно можно отнести сплавы, носящие имена ученых-разработчиков. Низкую температуру плавления, всего 94 ℃ имеет эвтектический сплав Розе.

В его составе содержится 50 % висмута. Остальную часть массы приблизительно в равных долях занимают олово и свинец. Материал используется для работы с медью, изготовления элементов автоматики с фиксированной эксплуатационной температурой.

Еще меньшую температуру плавления имеет оловянно-свинцовый припой Вуда. Она равна 68,5 ℃. Материал содержит 50 % висмута, 25 % свинца, а остальную массовую часть поровну составляют олово и кадмий. Применяют при изготовлении датчиков противопожарной сигнализации, прецизионной техники.

Сплав Д, Арсе содержит около 10 % олова, остальные 90 % составляют висмут и свинец в равных долях. Материал имеет температуру плавления 79 ℃. Применяется для спаивания легкоплавких металлов.

svaring.com

Припой для низкотемпературной пайки

Изобретение относится к пайке , в частности, к составам припоя для пайки изделий из меди, латуни и никеля, и может быть использовано при пайке медных проводников к якорю электродвигателя. Цель изобретения — повышение прочности, пластичности и коррозионной стойкости припоя. Припой имеет следующий состав, мас. %: олово 25-60 висмут 3-25 медь 0,5-4 индий 0,02-2 иттрий 0,001-0,8 свинец остальное. Температура плавления припоя в зависимости от состава находится в пределах 155-180°С. Припой выплавляется под флюсом, содержащим соли натрия и кальция. Иттрий вводится в припой в виде лигатуры медь-иттрий. Прочность паяного соединения в среднем составляет 6 кгс/мм2,,относительное удлинение находится в пределах 65-95%. Коррозионная стойкость, определяемая по току коррозии, составляет 24 Ом. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5и 4 В 23 Ii 35 26

ОПИСАНИЕ ИЗОБРЕТЕНИ11

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4351260/31-27 (22) 24.11.87 (46) 15.08.89. Бюл. Р 30 (71) Институт элекстросварки им. Е.О.Патона и Рижский политехнический институт (72) В.Г.Самойленко, Э.Н.Дорофеева, Вик;В.Кольчак, Вс.В.Кольчак и Н.И.Осейко (53) 621 ° 791.3 (088.8) (56) Патент США Р 3600164, кл. 75166 С, 16.04.88.

Патент Японии У 46-43456, кл. В 23 К 35/22, 1971. (54) ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ

ПАЙКИ (57) Изобретение относится к пайке, в частности к составам припоя для спайки иэделий из меди, латуни и никеИзобретение относится к пайке, в частности к составу припоя для пайки изделий из меди, латуни и никеля.

Целью изобретения является повышение прочности, пластичность и коррозионной стойкости припоя.

Припой имеет следующий состав, мас.Е:

Олово 25 — 60

Висмут 3-25

Медь 0,5 — 4

Индий 0,02 — 2

Иттрий 0,001 — 0,8

Свинец Остальное

В связи с тем, что медь и иттрий образуют эвтектику с «температурой

ÄÄSUÄÄ 1500455 А1

2 ля, и м.б. использовано при пайке медных проводников к якорю электродвигателя. Цель изобретения — повышение прочности, пластичности и коррозионной стойкости припоя. Припой имеет следующий состав, мас.7: олово

25-60; висмут 3-25; медь 0,5-4; индий 0,02-2; иттрий 0,001-0,8; свинец остальное. Температура плавления при— поя в зависимости от состава находится в пределах 155-180 С. Припой выплавляется под флюсом, содержащим соли натрия и кальция. Иттрий вводится в припой в виде лигатуры медь— иттрий. Прочность паяного соединения в среднем составляет 6 кгс/мм, отно- г

Ж сительное удлинение находится в пределах 65-95Å. Коррозионная стойкость, определяемая по току коррозии, составляет 24 Ом. 1 табл. плавления порядка 900 С, последний вводится в припой в виде лигатуры медь — иттрий.

Введение в состав припоя меди увеличивает его прочностные характеристики и коррозионную стойкость.

Присадка иттрия действует как модификатор, измельчая зерно, увеличивая пластичность и прочность.

Использование меди в количестве до 0 5Х не приводит к заметному повышению прочности и коррозионной стойкости припоя. Свыше 47 медь в припое не растворяется и выпадает во вторую фазу,.что вызывает охрупчивание припоя. Иттрий в количествах, меньших

3 1500455

0,001, не влияет на свойства припоя.

Присадка его свьппе 0,8 приводит к ухудшению механических и коррозионных свойств припоя, а также его растеканию.

Легирование индием приводит к улучшению коррозионных свойств припоя. Введение индия менее 0,02 не оказывает существенного воздействия на коррозионные свойства припоя и только с началом обогащения их междендритных зон коррозионные свойства припоя возрастают. Введение более 2 индия резко ухудшает растекание и пластичность припоя, Припой легко выплавляется и обладает хорошей формозаполняемостью. Он может применяться в виде проволоки, прутков, фольги, лент, порошков и паст.

Примеры выполнения припоя и его свойства даны в таблице.

Припой можно выплавлять под флюсом, содержащим соли натрия и кальция, что улучшает и стабилизирует его технологические свойства.

Промьппленные испытания припоя показали высокую надежность паяных соединений при пайке медных проводников к якорю электродвигателя.

Использование данного припоя позволило снизить процент брака от 1620 до 2-4, 10

Формула изобретения

Припой для низкотемпературной пайки, содержащий олово, висмут, индий

15 и свинец, отличающийся тем, что, с целью повышения прочности, пластичности и коррозионной стойкости паяного соединения, он дополнительно содержит медь и иттрий при

20 следующем соотношении компонентов, мас. .:

Олово 25 — 60

Висмут 3- 25

Медь 0 5 — 4

25 Индий. 0,02 -2

Иттрий 0,001 — О, 8

Свинец Ос т аль но е

Состав припоя

Свинец Олово Висмут Медь Индий Иттрий

5ь, о,% гиб R Ом Тс-Т, кг/мм

Оr

60 3 4 О 02

40 15 3 1

45 10 2 5 1,5

50 25 3 1

20 10 2 О 01

50 5 0,5 1

25 28 0 3 2 5

22 10 4 5 0 1

42 10 1 1,5

30 7 25 1,2 2

32,18

40,9

40, 95

20, 99

67,9895

43,495

43,391

62,58

45,49

41,099

0,8

0,1

0,05

0,01

0,0005

0,005

0,809

0,82

0,01

0,001

6,4

6,4

6,0

5,9

4,0

4,9

3,6

4,9

4,7

4,0

85 17

82 18

95 18

90 17

70 14

65 19 45 17

45 12

85 18

68 22

168-180

145-165

145-165

138-155

148-230

162-180

132-155

150-230

158-188

l32-155

24

26

29

24

19

23

22

26

Составитель В.Полякова

Техред М. Дидык Корректор Т.Колб

1 Редактор M.Áàíäóðà

Заказ 4808/15 Тираж 894 Подписное

ВЯИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г.Ужгород, ул. Гагарина, 101

findpatent.ru

Пайка низкотемпературными припоями — Справочник химика 21

При монтаже РЗА используют низкотемпературную пайку, при которой нагрев не превышает 450° С. Низкотемпературная пайка характеризуется капиллярным механизмом, при котором расплавленный припой заполняет паяльный зазор и удерживается в нем под действием капиллярных сил. Участок паяного соединения с литой структурой, закристаллизовавшийся в процессе пайки, называют паяным швом. Участок паяного шва, образовавшийся у края зазора на наружных поверхностях соединяемых деталей под действием капиллярных сил, называют галтелью паяного шва [7]. [c.21]Одним из путей решения вопроса о низкотемпературной пайке алюминиевых сплавов является предварительное нанесение на детали никелевого слоя, электродный потенциал которого находится между потенциалами алюминия и основных компонентов легкоплавких припоев. Кроме того, по никелевому подслою хорошо растекается припой, [c.193]

При низкотемпературной пайке используется 20—25 % 5п от его общего потребляемого количества, которое в основном применяется для изготовления припоя ПОС 61. Этот припой обладает наиболее благоприятным сочетанием технологических свойств при пайке. [c.90]

При пайке соединений из алюминия, меди и стали, работающих при температуре 100—150 °С, Танака Уру и другие предложили припой, содержащий 2—7 % Ag, 1—2,5 % Си 1—7 % А1, 0,5— 1 % Сг, Zn — остальное. Температура плавления такого припоя 380—415°С. При низкотемпературной пайке тонкостенных изделий небольшого размера из алюминия, стали или меди может быть [c.100]

Низкотемпературная пайка в ваннах с расплавленным припоем. Известны две разновидности способа пайки погружением в ванны с расплавленным припоем погружением в покоящийся жидкий припой и погружением в подвижный жидкий припой. При пайке погружением изделие должно находиться в ванне до полного прогрева его до температуры пайки и затекания припоя в зазор. При опускании в ванну плоских изделий в горизонтальном положении под ними могут образоваться пары флюса, что приводит к появлению несмоченных мест в соединении, поэтому такие изделия погружают под некоторым углом к зеркалу ванны (рис. 37). [c.207]

Для активирования заполнения зазора припоем при бесфлюсовой пайке иногда используют его подвод через металлическую губку. По данным Г. А. Яковлева, низкотемпературная пайка металлов меди, никеля, молибдена, алюминия и других, а также полупроводников (кремния,германия) припоями на основе свинца и олова в водороде возможна с применением никелевой ленты (губки) толщиной 140 мкм, катаной и спеченной из карбонильных порошков с пористостью 75 % и линейным размером капилляров 3 — 10 мкм. Ленту предварительно укладывают в зазор, а на ее свободный выступ припой. Паяемые материалы обезжиривают и травят (химически) пайку проводят в пружинных кассетах, обеспечивающих прижим соединяемых деталей под давлением от 0,5 до [c.249]

С изложенной точки зрения, положительное влияние на коррозионную стойкость цинка в припоях с оловом и свинцом обусловлено повышением при этом растворимо,сти в припое алюминия и, как следствие, более активным развитием процесса диспергации оксидной пленки на поверхности алюминия при низкотемпературной пайке. Процессу диспергации способствуют также повышение температуры и длительности выдержки при пайке, а также введение в припои других элементов, обладающих достаточно высоким химическим сродством к алюминию, в том числе образующих с ним химические соединения, особенно выше температуры пайки. К таким элементам с высоким химическим сродством к алюминию относятся серебро, сурьма, никель, а также медь, титан, магний, литий и др. [c.264]

Это направление в технологии низкотемпературной пайки алюминия получило впоследствии дальнейшее развитие. Оксидную пленку с поверхности алюминия удаляют не только шабером, но и металлическими щетками, абразивными частицами, погруженными в расплавленный припой и разрушающими оксидную пленку в процессе обратно-поступательного или вращательного перемещения их по облуживаемой поверхности. [c.269]

Чем ниже температура пайки, чем более щадящими будут условия воздействия при групповой пайке. Поэтому оправдано стремление использовать более низкотемпературные припои, чем припой ПОС-61. При этом необходимо учитывать, что висмут, применяемый в составе оловянно-свинцовых припоев для снижения температуры пайки, относится к дефицитным металлам, и его количество в припое следует ограничивать. Сплавы должны быть эв-тектоидными или близкими к ним по составу, с минимальной крутизной линий ликвидуса у эвтектической точки. [c.27]

Твердый припой имеет гораздо большую механическую прочность, но его нельзя применять для соединения деталей, изготовленных из сталей с высокими механическими свойствами, полученными путем закалки с низкотемпературным отпуском, так как температура плавления припоя настолько высока, что сталь отпускается. Для восстановления механических евойст з требуется повторная термообработка, что является сложной операцией, вредно действующей на пайку. [c.174]

Припои ПСр 25 и ПСр 45 имеют наибольшее применение для пайки деталей из стали, меди и ее сплавов и обеспечивают механическую прочность паяного соединения (30—35 кгс/мм ). Припой ПСр65 рекомендуют для пайки, например, ленточных пил. Медно-цинковые припои (ГОСТ 1534—42) используют в качестве заменителей серебряных и низкотемпературных припоев (ГОСТ 1499—70) при пайке деталей из меди, латуни и бронзы, По прочности спая эти припои близки к серебряным, но более хрупки, их ирименяют в конструкциях, не работающих при ударных нагрузках. Добавка к медно-цинковым припоям до 1 % 5п значительно улучшает механические показатели паяного соединения и расширяет область его применения. [c.86]

Есть данные о применении для пайки алюминиевых сплавов легкоплавкого припоя 8п— (8—15)% 2п — (2—5)% РЬ с температурой плавления 190 °С с флюсом в виде раствора борнофтористого и фтористого аммония в моноэтаноламине. Во флюсах для низкотемпературной пайки алюминия и его сплавов вместо канифоли предложено использовать пентаэритрит бензоата, который более термостоек, чем канифоль, а остатки его некорро-зионно-активны и в виде эластичной пленки предохраняют паяные швы от окисления. В качестве активатора флюса используют карбоновые кислоты. Паяные соединения (припой П250) не разрушаются в солевом растворе в течение 200 суток. Припой из проволоки (8п—РЬ—Ag) с сердцевиной из указанного флюса пригоден для пайки всех алюминиевых материалов, в которых содержится менее 3 % Mg и 3 % 81. [c.154]

www.chem21.info

припой для низкотемпературной пайки — патент РФ 2219030

Изобретение относится к пайке, в частности к составу припоя на основе олова, применяемому для выравнивания лицевой поверхности кузовов автомобилей в условиях конвейерной сборки автомобилей и при ремонтных работах. Предложен состав припоя для низкотемпературной пайки, содержащий олово, медь, цинк, сурьму и никель, при этом он дополнительно содержит железо, висмут, кадмий, марганец, серебро, кремний, при следующем соотношении компонентов, мас.%: медь 8-20, цинк до 2,1, железо 0,05-2,0, никель 0,1-1,0, сурьма 0,1-0,5, висмут до 0,1, кадмий до 0,05, марганец до 0,05, серебро до 0,05, кремний до 0,05, олово остальное. Предложенный припой удовлетворяет требованиям напайки его на вертикальные поверхности изделий из стали и цветных сплавов, в частности стыковых швов кузовов автомобилей с выравниванием лицевой поверхности, а также имеет широкий температурный интервал в пределах 200-400oC для пайки газовой горелкой. 1 табл. Изобретение относится к области пайки, в частности к составу припоя на основе олова, применяемому для выравнивания лицевой поверхности кузовов автомобилей в условиях конвейерной сборки автомобилей и при ремонтных работах. Известен припой для низкотемпературной пайки (см. авт. свид. N14799250, МКИ В 23 К 35/26), обладающий коррозионной стойкостью и механической прочностью паяного соединения, содержащий следующий состав, мас.%:Индий — 34-35

Медь — 11-12

Германий — 0,8-1,0

Кобальт — 5-6

Олово — Остальное

Недостатком данного припоя является то, что в его состав входят индий, германий и кобальт, снижающие температурный интервал, начало которого всего 113 С. Это совершенно не удовлетворяет требованиям современных процессов нанесения лакокрасочных покрытий на кузова, когда изделия должны выдерживать нагрев до температуры 234oC. Известен также способ повышения прочности легкоплавких припоев на основе олова (см. авт. свид. 310764, МКИ B 23 K 35/26) путем введения в них металлических добавок, в качестве которых использовались частицы железа размером от 4-100 мк, при этом легкоплавкий припой имеет следующий состав, вес. %:

Железо — 5-10

Сурьма — 1-2

Олово — Остальное

Недостатком этого припоя является небольшой температурный интервал и температура полного расплавления припоя, всего 234oC. Наиболее близким аналогом по совокупности существенных признаков и по назначению (прототип) является припой для пайки изделий на основе олова (см. авт. свид. 498134, МКИ В 23 К 35/26), обладающий повышенной смачиваемостью и прилипаемостью к поверхности из стали и цветных металлов, содержащий следующий состав, мас.%:

Никель — 0,3-2,2

Цинк — 24-26

Сурьма — 3,5-5,6

Медь — 0,8-1,3

Олово — Остальное

У этого припоя недостаток заключается в том, что не удовлетворяет требованиям прочности паяных соединений, так как склонен к трещинообразованию из-за высокого содержания цинка в составе припоя. Технический результат, получаемый предлагаемым изобретением, заключается в разработке состава припоя, который в отличие от прототипа дополнительно содержал железо, висмут, кадмий, марганец, серебро для придания припою лучших технологических свойств (пластичности, смачиваемости), кремний предохранял цинк от испарения и способствовал образованию плотного прочного паяного соединения, то есть в итоге получили такой состав припоя, который удовлетворял требованиям напайки его на вертикальные поверхности изделия из стали и цветных сплавов, в частности стыковых швов кузовов автомобилей с выравниванием лицевой поверхности, обладающего широким температурным интервалом в пределах 200-240oС для пайки газовой горелкой. Для достижения указанного результата в состав припоя, содержащий олово, медь, цинк, сурьму и никель, дополнительно вводится железо, висмут, кадмий, марганец, серебро, кремний при следующем соотношении компонентов, мас.%:

Медь — 8-20

Цинк — До 2,1

Железо — 0,05-2,0

Никель — 0,1-1,0

Сурьма — 0,1-0,5

Висмут — До 0,1

Кадмий — До 0,05

Марганец — До 0,05

Серебро — До 0,05

Кремний — До 0,05

Олово — Остальное

Предложенный состав припоя работает в режимах пайки при температуре от 200 до 400oС. При пайке заявляемым припоем используются паяльные флюсы на основе хлористых солей, например хлористого цинка, или паяльные пасты. Примеры различных составов предлагаемого припоя и физико-механические свойства приведены в таблице. При снижении в припое меди ниже 8% резко ухудшается технологические свойства пайки, а именно: повышается жидкотекучесть припоя и затрудняется напайка припоя на вертикальные стенки деталей, поэтому нецелесообразно содержание меди в припое ниже 8%. При содержании меди выше максимального значения — 20% -повышается температура начала плавления (температура солидуса) до 230oС, следовательно, повышается температура пайки, что также нецелесообразно (при перегреве детали до температуры выше 300oС начинает заметно окисляться олово). Сурьма в малом количестве вводится для предупреждения возможности аллотропных превращений в олове и для снижения окисляемости олова. Составы 1, 2, 3 менее твердые по сравнению с составом 4, в котором содержание меди максимальное. Никель и железо вводятся для упрочнения припоя и повышения его стойкости. Так как никель взаимодействует с оловом, образуя хрупкие интерметаллические включения, повышающие температуру плавления, содержание никеля выше 1% нецелесообразно. Выбранное количественное соотношение компонентов припоя обеспечивает предлагаемому припою способность нанесения его на вертикальные стенки деталей при температуре 200-400oС в стационарных условиях при ремонте и в условиях конвейерной сборки кузовов автомобилей. Добавление малых количеств висмута, марганца, кадмия, серебра, кремния упрочняет припой. Оптимальное соотношение компонентов в указанных пределах позволяет придать заявленному припою кашицеобразное состояние в широком интервале температур от 100 до 400oС. Именно такие свойства нужны припою при пайке на вертикальных поверхностях кузовов автомобилей газовой горелкой в условиях конвейерной сборки и в стационарных условиях при ремонте. Качественная пайка осуществляется благодаря тому, что в интервале температур 200-400oС припой хорошо смачивает как сталь, так и цветные сплавы (бронзы, латуни и т.д.). Отсутствие в составе припоя свинца делает припой экологически безвредным. Наряду с повышением технологичности припоя одновременно улучшаются экологические условия рабочего места. Применение такого состава паяного припоя улучшит экологию цеха.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Припой для низкотемпературной пайки, содержащий олово, медь, цинк, сурьму, железо и никель, отличающийся тем, что он дополнительно содержит висмут, кадмий, кремний, марганец, серебро при следующих соотношениях компонентов, мас.%:Медь 8-20Цинк до 2,1Железо 0,05-2,0Никель 0,1-1,0Сурьма 0,1-0,5Висмут До 0,1Кадмий До 0,05Марганец До 0,05Серебро До 0,05Кремний До 0,05Олово Остальноеwww.freepatent.ru

Припои для пайки

Припои для пайки .

Припои для пайки

В различных областях применяют разные припои для пайки. Различают припои: мягкие, полутвёрдые и твердые. Мягкие и полутвёрдые припои для пайки имеют предел прочности до 50–70 МПа при растяжении и применяются для пайки токоведущих частей. Твёрдый припой для пайки, имеет предел прочности до 500 МПа и применяются при пайке токоведущих частей, допускающих высокий нагрев и деталей, несущих механическую нагрузку.

Какой же припой лучше использовать?

В радиолюбительской практике чаще всего применяются мягкие, легкоплавкие, низкотемпературные припои.

Различают следующие мягкие припои: оловянно-свинцовые, мало оловянистые, легкоплавкие и специальные.

Припои оловянно-свинцовые (ПОС), имеющие температуру плавления = 183 ? 265?С, представляют собой сплавы олова и свинца с добавкой 1,5-2,5% сурьмы и обозначаются (ГОСТ 1499-54) ПОС-18, ПОС-30, ПОС-40, ПОС-50, ПОС-61, ПОС-90 (цифра показывает процент содержания олова).

Малооловянистые и безоловянистые мягкие припои: свинцовые (tпл = 327° С), свинцово-серебряные (2,5% серебра, tпл = 304° С) и др.

Легкоплавкие припои (tпл = 60,5 ? 145° С) — сплавы олова, свинца, висмута и кадмия. Их применяют в случаях, когда требуется понижение температуры пайки из-за опасности перегрева деталей. Механическая прочность таких припоев незначительна.

Специальные припои используют для пайки материалов, не поддающихся качественной пайке стандартными припоями (например высокоуглеродистой стали).

Для пайки алюминия и его сплавов применяют специальные припои на оловянной основе, которые содержат цинк, кадмий и иногда алюминий. Лучшими являются оловянно-цинковые, оловянно-кадмиевые и кадмиево-цинковые сплавы (Т пл = 197 ? 310° С), так как цинк и кадмий (особенно цинк) хорошо диффундируют в алюминии.

Мягкие припои изготавливают в виде прутков, проволоки, ленты, а также трубок из оловянно-свинцового сплава, заполненных канифолевым флюсом, различных размеров и диаметра.

Какие же припои для пайки используются в радиолюбительстве? Основных припоев несколько, вот их краткая характеристика.

ПОС 61 — припой для пайки с температурой плавления — 190 градусов. Предназначен для пайки радиоэлементов и микросхем, монтажных проводов в полихлорвиниловой изоляции, а также пайка в тех случаях, когда требуется повышенная механическая прочность и электропроводность.

ПОС 50 припой с температурой плавления — 222 градуса. Те же самое, но когда допускается более высокая температура нагрева.

ПОС 40 припой с температурой плавления — 235 градусов. Пайка толстых проводов, наконечников, соединений проводов с лепестками, когда разрешен ешё более высокий нагрев, чем в случае ПОС 61 или ПОС 50.

Итак, делаем выводы.

Наиболее подходящим припоем для пайки является ПОС61 имеющий, низкую температуру плавления, повышенную механическую прочность и электропроводность. Применение трубчатых припоев различных диаметров значительно упрощает процесс пайки. Самые удобные на мой взгляд, припои с диаметром 0,6 мм, 0,8 мм, 2 мм, для различных ситуаций.

data-matched-content-rows-num=»4,8″ data-matched-content-columns-num=»1,4″ data-matched-content-ui-type=»image_stacked» data-ad-format=»autorelaxed»>

xn--80aanab4adj2bicdg1q.xn--p1ai