Пороги толщина металла: Замена порогов автомобиля

Замена порогов автомобиля

Ремонт или полная замена порогов в автомобиле — проблема, которая очень часто волнует многих автовладельцев. Сотни объявлений, в которых владельцы задаются вопросом как и где переварить пороги — яркое тому подтверждение. И это не удивительно, ведь порог автомобиля это элемент кузова, который наиболее подвержен механическим повреждениям и износу. Но это так же и силовой элемент конструкции кузова, напрямую влияющий и на безопасность.

Так в чем же сложности? Давайте по порядку.

Почему пороги требуют замены

Здесь одной причиной не обойтись. Прежде всего, как отмечалось выше, это механическое воздействие на них дорожной грязи, песка и камней. Многие, наверное, замечали, что даже у заводских автомобилей нижняя часть порогов под слоем эмали и лака покрыта специальным антигравийным составом. Полиуретановый защитный слой призван защитить металл от ударов камней и песка. Проблема в том, чтобы сохранить это защитное покрытие в целостности.

Вторая причина кроется в устройстве самого элемента. Ведь автомобильный порог это не просто внешняя накладка под дверями. Его устройство состоит из, непосредственно, видимого внешнего порога, усилителя и соединителя. Соответственно, вся конструкция представляет собой замкнутый пустотелый короб, внутри которого может скапливаться влага и вызывать внутреннюю коррозию. Этот процесс может длиться годами, а его результатом станет полностью проржавевший и негодный элемент кузова.

Устройство автомобильных порогов

Конструктивно, порог состоит из внешнего элемента, усилителя и соединителя.

Частой ошибкой многих автовладельцев, столкнувшихся с необходимостью ремонта или переварки порогов является мнение, что нужно заменить лишь внешний, видимый элемент порога.

Полная и частичная замена порога

Итак, когда решение о ремонте принято, возникает вопрос о том, каким методом он будет производится. Здесь возможны два варианта. Первый — это частичная замена порога. В этом случае замене подлежат лишь определенные участки порога. Например, это может быть часть порога, примыкающая к задней арке или участок, получивший повреждение и последующую коррозию. При этом, поврежденный участок вырезается, а на его место вваривается другой.

К частичной замене можно так же отнести вариант, когда меняется нижняя часть порога. В этом случае старый порог срезается ниже дверного проема. Распространен подобный ремонт в случаях, когда на автомобиль определенной марки найти полный, штампованный элемент затруднительно.

В этом случае старый порог срезается ниже дверного проема. Распространен подобный ремонт в случаях, когда на автомобиль определенной марки найти полный, штампованный элемент затруднительно.

При полной замене порогов старый элемент меняется полностью, путем отсверливания его от кромки дверных проемов. Процесс такого ремонта гораздо более трудоемкий, так как требует демонтажа многих элементов автомобиля. Необходимо снять передний бампер, световые приборы (фары и поворотники), передние крылья и все двери.

Оба варианта замены порогов могут быть выполнены с достаточно высоким качеством, если в процессе ремонта были соблюдены все технологические моменты.

Толщина металла автомобильных порогов

Еще один пункт частых обсуждений касается толщины металла, из которого изготовлены ремонтные пороги. Частое заблуждение здесь, что чем толще металл, тем лучше. Но это далеко не так. Заводские пороги имеют толщину металла до 1 мм, а жесткость всей конструкции достигается ее формой и составными элементами. Поэтому при замене поврежденных коррозией порогов лучше уделить внимание усилителю порога, для замены которого подойдет металл толщиной более 1 мм. Внешний же порог, в нормальном, отштампованном виде, найти с толщиной металла выше этой величины не получится. Приварка самогнутого элемента, толщиной даже 3 мм, фактически ничего не даст, кроме увеличившегося веса.

Поэтому при замене поврежденных коррозией порогов лучше уделить внимание усилителю порога, для замены которого подойдет металл толщиной более 1 мм. Внешний же порог, в нормальном, отштампованном виде, найти с толщиной металла выше этой величины не получится. Приварка самогнутого элемента, толщиной даже 3 мм, фактически ничего не даст, кроме увеличившегося веса.

Долговечность эксплуатации всего кузова автомобиля зависит, в первую очередь, от степени его защиты от механических и атмосферных воздействий. А эта защита подразумевает собой целостность лакокрасочного покрытия сверху и надлежащую обработку антикоррозийными материалами внутри.

Металл для ремонта кузова автомобиля

Металл из которого производят автомобили имеет свойство ржаветь. Эта проблема вполне решаема. Нужно лишь вырезать сгнившую деталь или её часть и поставить “заплатку”.

Какой металл подойдет для ремонта?

Для ремонта корпуса важно использовать те стали, которые были рассчитаны и заложены на заводе. Кузов автомобиля является несущим элементом, и проектируется таким образом, чтобы:

Кузов автомобиля является несущим элементом, и проектируется таким образом, чтобы:

- Выдерживать все нагрузки при эксплуатации автомобиля;

- При аварии деформироваться таким способом, чтобы не подвергать пассажиров и водителя угрозе. К примеру, чтобы капот не сдвигался в кабину, а сминался, постепенно снижая силу удара при лобовом столкновении.

Лучше покупать готовые кузовные элементы, или вырезать детали из аналогичных списанных автомобилей. “За” использование кузовного железа говорит тот факт, что металл уже имеет защитное покрытие. И часто оно отличается высоким качеством, ведь нанесено на заводе. Но готовые элементы дороги, а автомобильный кузов модели, аналогичной вашей, редко доступен для раскраивания под сварку. Что же делать?

Листовой металл для ремонта машины

Экономичным материалом для ремонта кузова служит листовой прокат, который можно найти на металлобазе или в строительном магазине. Для ремонта применяют следующие марки стали: 08ПС, 08КП, 10ПС, 08Ю, 01ЮПД, 08ГСЮФ, 08ГСЮТ, 08ЮП, 08ЮПР, 08ФКП, 09Г2С. Среди перечисленных марок наиболее часто встречается листовая сталь 09Г2С.

Среди перечисленных марок наиболее часто встречается листовая сталь 09Г2С.

В различных моделях автомобилей определить конкретную марку стали не так просто. Но существуют общие советы:

- Используемый прокат должен быть холоднокатаным. Такой прокат более однороден по структуре, имеет более высокие параметры прочности, пластичности и упругости, на нем отсутствует окалина.

- Металл должен быть мягким, для придания ему нужной формы.

Толщину используемых для ремонта элементов необходимо выбирать близкую к заводским, чтобы в результате ремонта конструкция работала таким же образом, как запланировано при конструировании. Для неответственных элементов кузова и днища (таких, как листовые панели, двери, капот и т.д.) можно брать листовой металл 09Г2С, толщиной 0,8 – 1 мм. Если необходимо восстановить ответственные несущие элементы кузова (усилители днища, передние стойки кузова, и т.д.), толщину и марку металла лучше всего выбрать аналогичную использованной на заводе. Чаще всего, подойдет лист из стали 09Г2С, с толщиной 1 – 1,5 миллиметра.

Чаще всего, подойдет лист из стали 09Г2С, с толщиной 1 – 1,5 миллиметра.

Не рекомендуется усиливать конструкцию кузова бездумно. Например, приваривать профильную трубу на место порогов, так как она увеличивает жесткость кузова в месте присоединения. Это может привести к повышенной нагрузке на сварные швы и могут возникнуть деформации (трещины) в швах или околошовных зонах. Такое изменение повлияет и на работу конструкции кузова в целом: изменится поведение кузова при аварии, что абсолютно нежелательно.

Вырезать заплатку лучше ножницами по металлу, для получения ровного края реза. Края свариваемых элементов необходимо зачищать углошлифовальной машинкой, для получения качественного шва.

При восстановлении неответственных элементов для получения сложной формы детали допускается воспользоваться газовой горелкой. Нагревая элемент, мы повышаем его гибкость. Но при восстановлении ответственных элементов этот инструмент лучше не использовать, ведь нагрев меняет параметры стали.

Схемы структуры порогов

Данные схемы наиболее распространенные варианты для автомобилей Японского и Корейского производства.

Схема структуры порога автомобиля №2

1 – поддомкратник автомобиля. В заводском исполнении это прямоугольник, размером 5 – 8 см на 6 – 9 см, сделанный из стали толщиной около 3мм. Точечно (4 или 6 сварных точек) сварена с нижней частью порога автомобиля 2.

2 – нижняя часть и внутренняя часть порога автомобиля. В дальнейшем называется только нижняя часть порога, так как очень и очень редки случаи, когда внутренняя часть порога, которая находится в салоне автомобиля, сгнивает. Сгнивает только нижняя часть этого элемента, исключение задняя часть порога, возле поддомкратника 1 и крепления с лонжероном автомобиля. Состоит из трех элементов: 1 – это часть передней стойки, с передним поддомкратником, длиной около 20 см, в заводском исполнении это сталь толщиной около 2 мм; 2 – средняя часть порога длиной около 120 см, в заводском исполнении это сталь толщиной 1,2 – 1,4 мм; 3 – задняя часть порога, длиной около 60 см, в заводском исполнении это сталь толщиной 1,2 – 1,4 мм.

3 – верхняя часть порога автомобиля, иногда с разным профилем порога по всей длине. В заводском исполнении это сталь толщиной около 0,8 мм. Точечно сварена с нижней частью порога автомобиля 2.

4 – усилитель порога. В заводском исполнении это треугольник, предназначенный для связки нижней части порога и внутренней. Сварен только возле поддомкратника и соединении средней и задней части нижней части порога автомобиля. Выполнен из стали толщиной около 1 мм.

5 – пол салона автомобиля. В заводском исполнении это сталь толщиной 0,8 – 1 мм. Точечно сварен с нижней часть порога автомобиля 2 и расположен практически вровень с ней.

Схема структуры порога автомобиля №1

1 — внутренняя часть порога автомобиля. В заводском исполнении это сталь толщиной 1,2 – 2 мм.

2 – усилитель порога автомобиля. В заводском исполнении это сталь толщиной 1,2 – 2 мм. Точечно сварена с внутренней частью порога автомобиля 1.

3 – пол салона автомобиля. В заводском исполнении это сталь толщиной 0,8 – 1 мм. Точечно сварена с внутренней частью порога автомобиля 1.

В заводском исполнении это сталь толщиной 0,8 – 1 мм. Точечно сварена с внутренней частью порога автомобиля 1.

4 – внешняя часть порога автомобиля. В заводском исполнении это сталь толщиной 0,8 – 1 мм. Точечно сварена с усилителем порога автомобиля 2.

5 – поддомкратник автомобиля. В заводском исполнении это прямоугольник, размером 5 – 10 см на 3 – 6 см, сделанный из стали толщиной 2 — 3мм. Точечно сварена с усилителем порога автомобиля 2 и внешней часть порога автомобиля 4.

Самое проблемное место, в таком исполнении порога автомобиля, это стык всех элементов 1, 2, 3, 4. Так как порог начинает ржаветь именно снизу и в самых запущенных случаях, все элементы отделяются друг от друга.

Так же, хороший ремонт такого вида порогов сложен.

Если необходимо поменять внешнюю часть порога автомобиля 4 из-за ржавчины, то, скорее всего, усилитель порога 2 вместе сварки двух элементов то же ржавый, и в лучшем случае достаточно просто удалить слой ржавчины, то в худшем, необходимо удалить и часть усилителя порога 2, так как из-за сильной коррозии, металл сильно поврежден и не имеет смысла его очищать.

Ремонт и замена порогов автомобиля

Автомобильные пороги — это конструктивный элемент кузова автомобиля, который испытывает достаточно большие нагрузки в процессе эксплуатации. Кроме того, этот элемент напрямую влияет на безопасность автомобиля и находящихся в нем водителя и пассажира. В тоже время, пороги легкового автомобиля максимально подвержены различного рода повреждениям.

Их закрытая внутренняя полость легко может собирать влагу, а песок и грязь с дороги заканчивают свое коварное дело в итоге которого внутри и снаружи распространяется коррозия, уничтожающая металл, после чего уже весь порог или его часть приходят в негодность.

Эксплуатировать автомобиль с такими повреждениями не только неудобно (ввиду невозможности поддомкратить авто) , но и опасно (короб порога представляет собой силовую конструкцию, без которой автомобиль просто сложится пополам, не выдержав нагрузку на крышу)

Вариант исправления этой ситуации только один — замена поврежденных порогов.

Здесь важно учитывать, что конструктивно порог состоит из нескольких важных элементов, среди которых:

— внешний порог (это то, что мы видим снаружи автомобиля)

— усилитель порога (металлическая перегородка, расположенная между внешним и внутренним порогом, испытывающая, пожалуй, максимальные нагрузки)

— соединитель порога (элемент, соединяющий порог с днищем автомобиля)

Здесь, на данный момент существуют два варианта. Первый, наиболее правильный — полная замена поврежденного порога, а так же всех элементов (усилителя, соединителя) которые пострадали от коррозии. Ведь на этапе, когда на внешнем пороге образовались ржавые дыры, почти со стопроцентной вероятностью будет поврежден усилитель, а часто и соединитель.

Вот, что нередко приходится наблюдать при вскрытии внешнего порога:

Наилучшим вариантом будет установка нового полного порога заводского изготовления (чем лучше производитель, тем менее трудоемок процесс) и поврежденного усилителя.

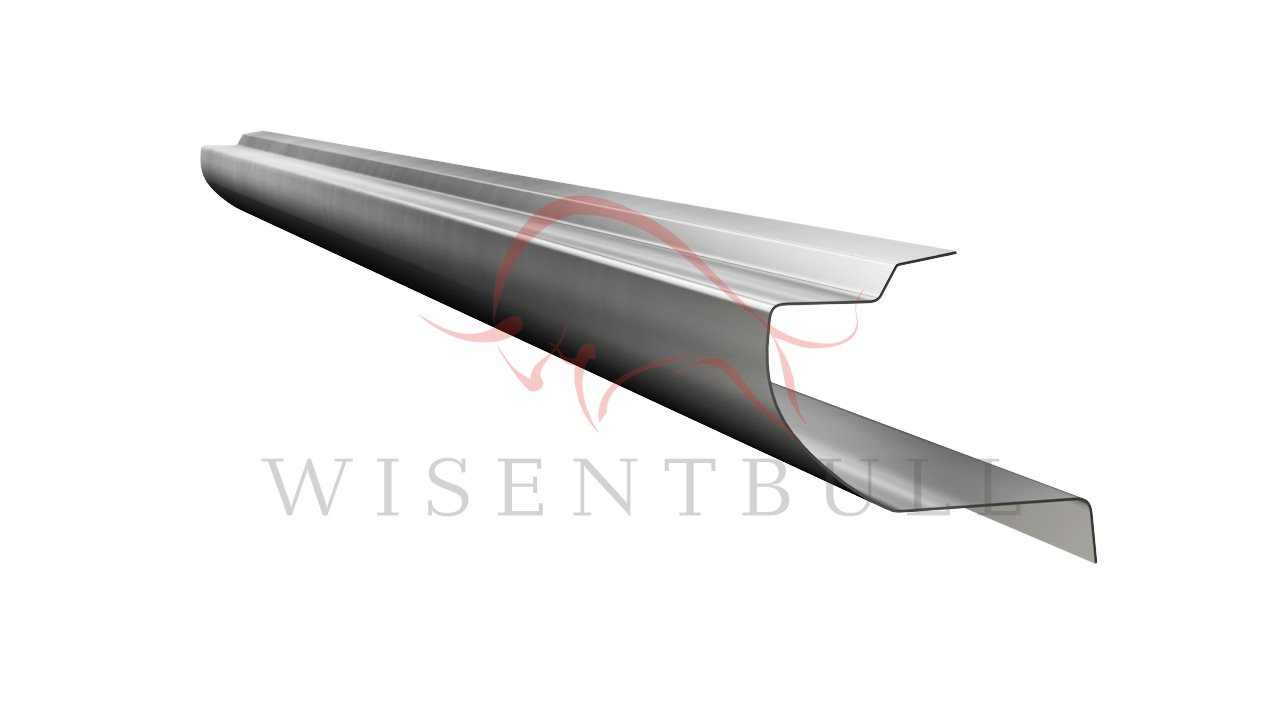

Для наглядности, непосредственно усилитель порога:

Рассматривая этапы полного ремонта и замены порогов, последовательность их следующая. Снимаются двери автомобиля (четыре в четырехдверном кузове и две в двухдверном) Передние крылья, передний бампер (часто, для снятия крыльев необходимо снять еще и переднюю оптику, и решетку радиатора). Внутри салона снимаются дверные уплотнители и ковровое покрытие, прилегающее к кромке порога.

После этого старый внешний порог отсверливается от кузова в местах заводских точек контактной сварки и отрезается от боковой панели в местах передней, средней и задней стоек.

Сверлом со специальной заточкой старый порог отсверливается от кузова:

Ремонтный порог:

После окраски:

Преимущество этого способа в том, что в результате проведенного ремонта мы получаем полностью замененные элементы кузова. Сварные швы, неизбежные в любом случае, получаются сверху порога, в местах его сопряжения со стойками автомобиля, где действие внешних факторов в виде песка, соли и воды минимально.

Сварные швы, неизбежные в любом случае, получаются сверху порога, в местах его сопряжения со стойками автомобиля, где действие внешних факторов в виде песка, соли и воды минимально.

Кроме того, целостность конструкции позволяет провести качественную обработку внутри (эпоксидным грунтом и антикоррозийными материалами) и снаружи (грунт, эмаль и т.д)

Приобрести заменные автомобильные пороги можно на авторынках, в специализированных автомагазинах. Наиболее известные изготовители кузовных элементов на многие модели авто: KLOKKERHOLM, польские Potrykus и POLCAR, различные китайские производители.

Толщина металла ремонтных кузовных элементов от 0,5 до 0,8 мм, что, в основном, соответствует толщине металла завода-изготовителя самого автомобиля.

Еще один вариант приведения автомобиля в надлежащее состояние — частичная замена порога. Этот вариант имеет некоторые, хотя и не очевидные плюсы. Главный из них — достаточная (относительно) простота ремонта и, соответственно, трудозатраты на его проведение. В данном случае производится замена только нижней части порога, до нижнего дверного проема. Это не требует демонтажа дверей автомобиля, а зачастую, не снимаются даже передние крылья. Часто, такой вид ремонта применим к автомобилям, найти заменные элементы к которым практически невозможно (редкие марки и ретро-автомобили) Так же, такой вид ремонта будет уместен в том случае, когда по различным причинам повреждена лишь незначительная часть порога.

В данном случае производится замена только нижней части порога, до нижнего дверного проема. Это не требует демонтажа дверей автомобиля, а зачастую, не снимаются даже передние крылья. Часто, такой вид ремонта применим к автомобилям, найти заменные элементы к которым практически невозможно (редкие марки и ретро-автомобили) Так же, такой вид ремонта будет уместен в том случае, когда по различным причинам повреждена лишь незначительная часть порога.

При методе частичной замены используется нижняя (чаще) или отдельная часть ремонтного порога. В случае невозможности приобретения готовых элементов заводского изготовления, используют так называемые самодельные, «самогнутые» на листогибе пороги. Главный и основной недостаток их в том, что в отличие от заводских, выполненных методом штамповки, они не имеют боковых частей. А ведь именно часть порога спереди (от переднего крыла) и сзади (примыкание к задней арке) часто подвержены повреждениям.

Вот так, для наглядности, выглядит частично замененный порог:

Частая ошибка тех, кто выбирает для ремонта автомобиля гнутые пороги, желание приобрести этот элемент наиболее максимальной толщины (1,5, 2мм). Конечно, выгнуть подобие порога можно и из стали толщиной 5 мм, но кроме минусов такой выбор ничего не принесет. Главным образом потому, что при проведении сварочных работ по монтажу этого элемента, соединяться он все равно будет с остатками заводского металла толщиной 0,6 или 0,8 мм и это место (сам сварочный шов) будет слабым звеном при последующей эксплуатации. Лучше уделить внимание достаточной прочности усилителя порога, на который приходится максимальная нагрузка. Вот он может иметь толщину до 2 мм, что придаст жесткость как коробу так и всему кузову.

Конечно, выгнуть подобие порога можно и из стали толщиной 5 мм, но кроме минусов такой выбор ничего не принесет. Главным образом потому, что при проведении сварочных работ по монтажу этого элемента, соединяться он все равно будет с остатками заводского металла толщиной 0,6 или 0,8 мм и это место (сам сварочный шов) будет слабым звеном при последующей эксплуатации. Лучше уделить внимание достаточной прочности усилителя порога, на который приходится максимальная нагрузка. Вот он может иметь толщину до 2 мм, что придаст жесткость как коробу так и всему кузову.

Ну и главный минус способа частичной замены — это сварной шов, находящийся в месте подверженному влиянию как атмосферных явлений (дождь,снег), так и дорожных (грязь, камни, песок). Надежно закрыть этот шов от внешнего влияния гораздо сложнее, чем при методе полной замены порога. Обычное шпатлевание, грунтовка и покраска этого места не будет иметь качественного результата, так как вибрация кузова автомобиля и частые повреждения камнями с дороги быстро приведут к растрескиванию слоя шпаклевки, появлению микротрещин на поверхности лака и, как следствие, попаданию влаги к сварочному шву. Закрытый потрескавшимся материалом и пропускающий влагу элемент будет подвергаться действию коррозии с многократно ускоренной силой по причине возникновения парникового эффекта между слоями металла и лкм.

Закрытый потрескавшимся материалом и пропускающий влагу элемент будет подвергаться действию коррозии с многократно ускоренной силой по причине возникновения парникового эффекта между слоями металла и лкм.

Часто, так же, подобный ремонт выполняют путем обработки порогов составом под названием антигравитекс (антигравий). Главный минус этого состава, перечеркивающий полностью все его достоинства — гигроскопичность. Легкий удар камнем из под колес, появление микротрещины в слое лкп и доступ влаги к гравитексу открыт. Он, словно губка, будет напитывать влагу, которая, в свою очередь, окажет все пагубное влияние на металл под этим «бутербродом».

Неудивительно, когда часто слышны жалобы автовладельцев после ремонта, проведенного подобным образом и возникновением новых очагов коррозии спустя уже 3-6 месяцев.

Поэтому единственный вариант постараться избежать вышеописанных последствий — тщательная обработка сварочного шва эпоксидным грунтом (это единственный грунт не пропускающий влагу) , выравнивание шпаклевкой со стекловолокном, повторное грунтование эпоксидным грунтом (с целью предотвратить попадание влаги к шпаклевке, которая является гигроскопичной), и нанесение на ремонтную поверхность полиуретанового или каучукового герметика (именно таким герметиком, а не антигравитексом покрыты пороги заводских автомобилей) Дальнейшее грунтование герметика, окрашивание. Обязательная антикоррозийная обработка внутри полости порога.

Обязательная антикоррозийная обработка внутри полости порога.

При правильно проведенном ремонте по замене автомобильных порогов и обязательной надежной защите этого элемента с двух сторон он будет служить очень большой срок. Здесь следует заметить, что со стороны уже самого автовладельца необходим постоянный контроль за целостностью внешнего покрытия и незамедлительное исправление возникающих повреждений.

И, конечно же, не следует, в случае даже совсем минимальных повреждений порога, откладывать его ремонт на длительный срок. Проникающая внутрь влага и грязь сделают свое черное (правильнее — рыжее) дело очень быстро.

Для более подробной информации и консультаций по замене, переварке и ремонту автомобильных порогов вы можете обратиться через Viber или Telegram

Тел: +375 296 34 35 39 (Velcom) , +375 336 75 03 05 (мтс) Гродно.

Замена порогов своими руками

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим как производиться замена порогов своими руками.

Порог представляет собой отштампованную панель, которая является структурной частью несущего кузова автомобиля.

В конструкции несущего кузова, панели порогов обеспечивают структурное усиление, влияющее на жёсткость днища автомобиля, а также обеспечивают жёсткость на скручивание. В то время, как передняя и задняя части кузова имеют зоны запланированного смятия, пороги обеспечивают жёсткость средней части кузова, которая должна оставаться максимально целой при аварии. Таким образом, от состояния порогов зависит безопасность водителя и пассажиров.

Пороги, особенно их нижняя часть, часто остаются без внимания при мойке. Дорожная соль и другие загрязнения, оставшиеся на них, ускоряют возникновение коррозии. Также, эти элементы постоянно подвергаются воздействию камней и песка, летящих с дороги во время движения и действующих как абразив.

Так как пороги представляют собой закрытую не проветриваемую конструкцию, то они уязвимы для коррозии. Худший аспект коррозии порога состоит в том, что она начинается изнутри и распространяется наружу. Таким образом, коррозия становится видна, когда порог уже значительно разрушен. В запущенных случаях бывает даже невозможно воспользоваться специальными местами для домкрата, чтобы поднять машину, так как эти области, вследствие коррозии, потеряли свою прочность. Ещё одной проблемой, вызванной как насквозь проржавевшими порогами, так и днищем могут стать выхлопные газы, которые могут попадать в салон автомобиля.

Худший аспект коррозии порога состоит в том, что она начинается изнутри и распространяется наружу. Таким образом, коррозия становится видна, когда порог уже значительно разрушен. В запущенных случаях бывает даже невозможно воспользоваться специальными местами для домкрата, чтобы поднять машину, так как эти области, вследствие коррозии, потеряли свою прочность. Ещё одной проблемой, вызванной как насквозь проржавевшими порогами, так и днищем могут стать выхлопные газы, которые могут попадать в салон автомобиля.

Устройство порогов автомобиля

Внешняя часть порога не является основной силовой частью этой конструкции. Она даёт жёсткость кузову, но основную жёсткость обеспечивает внутренний усилитель, соединитель и внутренняя часть порога. Эти панели соединены точечной сваркой вместе и составляют коробчатую полую конструкцию, которая принимает на себя основную часть нагрузок. Эта конструкция даёт автомобилю продольную прочность. Внешняя часть порога обеспечивает больше косметическую функцию.

Эта конструкция даёт автомобилю продольную прочность. Внешняя часть порога обеспечивает больше косметическую функцию.

Каждая внутренняя часть порога имеет значение в обеспечении структурной жёсткости. Вся конструкция порога усиливает днище кузова.

Пример конструкции порога автомобиля- Внутренняя часть порога – это часть, которую можно увидеть изнутри машины.

- Соеденитель – эту часть можно увидеть снизу автомобиля.

- Внутренний усилитель – это обычно плоский стальной элемент, имеющий отштамповку для усиления.

- Внешняя часть порога – это часть порога, которую можно видеть снаружи, её и называют порогом.

Конструкция порога конкретного автомобиля может отличаться от представленной на иллюстрации.

Подготовка к замене порога

- Нужно поднять автомобиль и выставить по уровню. Лучше, чтобы кузов подпирался равномерно в нескольких точках, чтобы избежать перекоса кузова.

- При полной замене порога лучше снять двери. Это даст хороший доступ и исключит повреждение дверей при сварке. При снятии дверей, петли лучше оставлять на кузове, чтобы их положение не изменилось. В большинстве случаев, также, необходимо снять переднее крыло. Демонтаж переднего крыла может потребовать дополнительной разборки. Так, к примеру, придётся снять передний бампер и фару.

- Если производится замена порога по причине его коррозии, то нужно с запасом зачистить область вокруг ржавых мест, чтобы определить границы ржавчины. Таким образом, можно понять какие области порога можно оставить, а какие необходимо вырезать.

- Для замены порогов необходимо демонтировать некоторые детали интерьера, такие как пластиковую облицовку, сидения, резиновый уплотнитель. Ковровое покрытие можно завернуть.

- Защитите лакокрасочное покрытие автомобиля, стёкла и салон от попадания искр от сварки и «болгарки».

- Перед сваркой нужно отсоединить и изолировать клеммы аккумуляторной батареи.

Замена порогов своими руками

Пример линий среза порога из руководства по ремонту- Панели порогов имеют разную конструкцию в зависимости от марки и модели автомобиля. Может быть несколько раздельных или один цельный усилитель. Перед тем, как приступить к работе, нужно знать, как устроены пороги на конкретном автомобиле. Для этого нужно изучить руководство по ремонту. Там показано, где нужно делать срезы и соединения. Если есть в наличии новая панель порога, то планируйте места среза, опираясь на её форму.

- Поместите ремонтную панель порога поверх старого порога. Очертите границы, по которым нужно будет срезать порог. Вместо очерчивания можно наклеить малярную ленту. Добавьте примерно 3 см запаса с каждого края.

Этот отрезок нужен для подгонки или для соединения внахлёст (если решите применить такой тип соединения).

Этот отрезок нужен для подгонки или для соединения внахлёст (если решите применить такой тип соединения). - Старайтесь не резать вплотную к основанию средней стойки, чтобы избежать разреза усиления, которое находится в этом месте.

- После того, как сделали начальные срезы, высверлите точки контактной сварки (см. статью), удалите повреждённый порог.

- Обязательно уберите заусенцы со срезанных концов порога. Это исключит разбрызгивание расплавленного металла при сварке и предотвратит получение непрочного шва.

- После демонтажа старого порога нужно выравнить фланцы, на которых крепился порог и счистить остатки точечной сварки.

- Если внутреннее усиление имеет следы ржавчины, то их нужно обработать преобразователем ржавчины и защитить антикоррозионным средством. Если же он значительно разрушен, то его лучше заменить.

- Удалите лакокрасочное покрытие с мест, где будет производиться соединение.

- Если необходимо, то обработайте внутреннюю часть новой панели порога антикоррозионным составом.

- Когда делаете временную установку порога для проверки: установите порог, используя специальные зажимы или саморезы. Саморезы не будут мешать при закрывании дверей, для проверки зазоров. Отверстия от саморезов нужно будет в дальнейшем заварить, при окончательной установке порога.

- Поставьте машину в транспортное положение, чтобы вес автомобиля удерживала подвеска. В таком состоянии проверьте положение порога и зазоры с дверьми и крылом. При необходимости скорректируйте положение порога.

- Когда подготавливаете место для сварки, нанесите сварочный грунт на места с «голым» металлом. Сварочный грунт может быть удалён непосредственно с места сварки, чтобы уменьшить шлакообразование и увеличить качество сварки (см.

подробнее здесь).

подробнее здесь). - При замене порога применяются соединение внахлёст, соединение встык со вставкой или просто встык. Более подробно типы соединений рассмотрим в этой статье ниже.

- Проварите шов. Тепловая деформация является одной из проблем при сварке. Варите стежками через период, а потом заполняйте оставшиеся промежутки. Можно также использовать сжатый воздух для охлаждения.

- Заводские точки сварки заменяются точками, сделанными полуавтоматом, либо контактной сваркой. При замене старого порога на новую панель, в ней просверливаются отверстия диаметром 8 мм.

- При приваривании порогов на фланцах, через отверстия, расположите сварочную горелку с проволокой в центре отверстия так, чтобы проволока касалась металла, к которому будет привариваться панель. Нужно, чтобы электрическая дуга образовалась именно на металле, к которому будет привариваться панель, а не на краю отверстия.

Начните варить в таком положении и не двигайте сварочную горелку, пока отверстие практически не заполнится. Далее по спирали двигайте горелку к краям. Так проникновение к свариваемому металлу будет хорошим и сварное соединение крепким.

Начните варить в таком положении и не двигайте сварочную горелку, пока отверстие практически не заполнится. Далее по спирали двигайте горелку к краям. Так проникновение к свариваемому металлу будет хорошим и сварное соединение крепким.

- Зачистите сварные швы. При зачистке не убирайте шов слишком много, так как это его ослабит.

- Сделайте антикоррозионную защиту. Можно использовать эпоксидный грунт прямо на место сварки, до нанесения последующих покрытий. Через технологические отверстия обработайте порог изнутри антикоррозионным распыляемым составом.

Типы соединений при замене порога автомобиля

В руководствах по ремонту обычно упоминаются два типа соединений нового порога с остатками старого. Это соединение внахлёст и соединение встык со вставкой. Можно также применять простое соединение встык. Давайте рассмотрим особенности этих соединений, и как они осуществляются.

Соединение встык со вставкой

Соединение старой и новой частей порогов усиливается вставками, сделанными из остатков такого же порога. Соединение встык со вставкой позволяет достичь более ровной поверхности, чем внахлёст, что не потребует много шпаклёвки для выравнивания. Вставка помогает легче стыковать новый порог, уменьшает вероятность прожога насквозь при сварке, а также уменьшает тепловую деформацию при сварке, рассеивая тепло. Соединение получается более прочным. В зависимости от места соединения, вставку можно использовать не всегда. Такое соединение обычно применяется по краям порога. В месте, где порог соединяется со средней стойкой, обычно применяется соединение внахлёст или встык без вставки.

Размер вставок может составлять от 5 до 10 см. В зависимости от конфигурации порога, вставка разрезается на 2–4 части. Срезаются фланцы, с помощью которых точечная сварка держит части панелей между собой. Таким образом, вставки смогут нормально входить внутрь порогов. Они могут привариваться через просверленные отверстия (8 мм) или временно прикручиваться саморезами, отверстия от которых потом завариваются. Вставки должны быть обработаны сварочным грунтом. При стыковке частей порогов, нужно обеспечить зазор достаточного размера, чтобы расплавленный металл при сварке нормально проникал к вставке, и она проваривалась вместе с двумя частями порога. Ширина зазора зависит от толщины метала и должна быть не менее 1.6 мм и не более 3.2 мм.

Таким образом, вставки смогут нормально входить внутрь порогов. Они могут привариваться через просверленные отверстия (8 мм) или временно прикручиваться саморезами, отверстия от которых потом завариваются. Вставки должны быть обработаны сварочным грунтом. При стыковке частей порогов, нужно обеспечить зазор достаточного размера, чтобы расплавленный металл при сварке нормально проникал к вставке, и она проваривалась вместе с двумя частями порога. Ширина зазора зависит от толщины метала и должна быть не менее 1.6 мм и не более 3.2 мм.

Соединение внахлёст

При соединении внахлёст старый порог должен быть размечен и срезан так, чтобы оставался запас в несколько сантиметров для нахлёста. Поверх остатков старого порога помещается новый порог. Далее, по линии краёв нового порога производится сваривание герметичным швом. Главным преимуществом этого типа соединения является простота стыковки нового порога с остатками старого. Не требуется тщательно подгонять края. Это особенно актуально, когда приходится стыковать сложные по форме места, к примеру, соединение со средней стойкой. При соединении внахлёст меньше вероятность прожога металла насквозь. Недостатком является необходимость использования большего количества шпаклёвки при выравнивании мест соединений, а также предрасположенность к появлению коррозии с обратной стороны порога, ввиду сложности антикоррозионной обработки такого соединения изнутри.

Не требуется тщательно подгонять края. Это особенно актуально, когда приходится стыковать сложные по форме места, к примеру, соединение со средней стойкой. При соединении внахлёст меньше вероятность прожога металла насквозь. Недостатком является необходимость использования большего количества шпаклёвки при выравнивании мест соединений, а также предрасположенность к появлению коррозии с обратной стороны порога, ввиду сложности антикоррозионной обработки такого соединения изнутри.

Соединение встык

Соединение встык требует тщательной подгонки нового порога с остатками старого, а также определённого навыка при сварке. Зазор между свариваемыми частями должен примерно равняться толщине свариваемого металла. Соединение встык без вставки получается менее прочным, но это не критично, так как внешняя часть порога не принимает на себя всю нагрузку. При правильной реализации состыкованное место получается ровным и требует минимального количества шпаклёвки, а также нормально обрабатывается антикоррозионным составом с обратной стороны порога при помощи распыления специальных средств.

При правильной реализации состыкованное место получается ровным и требует минимального количества шпаклёвки, а также нормально обрабатывается антикоррозионным составом с обратной стороны порога при помощи распыления специальных средств.

Печатать статью

Ещё интересные статьи:

Электроды для Сварки порогов Автомобиля

Здесь все самое полезное и нужное, что бы подобрать электроды для порогов авто. Все кто сталкивался знают что толщина металла варьируется от 0,7 до 1,5 мм в зависимости от марки автомобиля. Сама сталь для производства кузова малоуглеродистая, хорошо поддается штамповке. Вот от этого и будем отталкиваться.

Что нужно знать о качестве сварных швов. На них большая нагрузка которая идет от кузова машины во время езды. Не секрет что сплошным не варят а лишь прихватывают с шагом определенным. В различных местах по разному. Вот это само прихваченное место должно быть пластично на излом и не хрупким. Даже в сильные морозы. По этому что касается самого процесса сварки тут надо уделить внимание на толщину свариваемых деталей. Конечно сварку авто производят полуавтоматом или полностью автоматом, но так как у нас возникла необходимость сварки электродами будем находить выход. Подбирайте ток к электроду на экспериментальных кусках той же толщины которую будете варить. Иначе рискуете наделать дырок. Возможно нам подойдет электроды марки ОК.

По этому что касается самого процесса сварки тут надо уделить внимание на толщину свариваемых деталей. Конечно сварку авто производят полуавтоматом или полностью автоматом, но так как у нас возникла необходимость сварки электродами будем находить выход. Подбирайте ток к электроду на экспериментальных кусках той же толщины которую будете варить. Иначе рискуете наделать дырок. Возможно нам подойдет электроды марки ОК.

К примеру разберем марку OK 48.00 фирмы ESAB.

Как видим холостой ход не велик всего от 24 вольт. А сила тока и вовсе от 30 ампер. Род тока как переменный так и постоянный, но нам нужно делать с обратной полярностью. Это дает преимущество для хорошего горения электрода, а сам свариваемый металл меньше подвергнут нагреву. Зачатую от перегрева деталь деформируется, что влечет за собой напряжение на узел сварки. Обратим внимание на показатели этой марки, ударная вязкость при минусе 40 градусов дает результат 70 Дж/см2. Еще один плюс дает низкое содержание водорода в металле шва, именно поэтому поддается ковке. Маленький недостаток можно отнести короткую дугу. Выдерживать расстояние довольно сложно.

Маленький недостаток можно отнести короткую дугу. Выдерживать расстояние довольно сложно.

Если же брать марку ОК 46.00 ESAB то максимум минус 20градусов эксплуатации. В отличие от старшего брата ОК 48.00 ESAB вероятность что швы лопнут. Так как ударная вязкость при допустимой низкой температуре равна 34 Дж/см2 и относительное удлинение 28%. А что будет если еще холоднее. Лично я не рисковал. Что можно выбрать из плюсов, это зажигаются легко. Контролировать легче, если в этом деле новечок.

А если брать самое доступное у нас в России то электроды МР-3А. Для углеродистых сталей до 0,25%. Просто покрытие электрода способствует выведению углерода газа из сварочной ванны и не перенасыщает им. Горят хорошо без затуханий. Но варить нужно осторожно, даже если они с обратной полярностью. Очень быстро проплавляет металл. Что же касается ударной вязкости то при нуле 80Дж/см2. Ну а при минусе 20 ни меньше 34Дж/см2 ГОСТ9467-75.

На этих примерах я постарался вам объяснить какие факторы влияют при выборе электродов. Как мы видим на этих примерах чем выше требования тем качество шва выше на порядок и выборе чем варить решать вам. Ели кто мало имеет представление с чего начать просмотрите видео о сварке.

Как мы видим на этих примерах чем выше требования тем качество шва выше на порядок и выборе чем варить решать вам. Ели кто мало имеет представление с чего начать просмотрите видео о сварке.

Обработка порогов автомобиля своими руками

Обработка порогов автомобиля от коррозии своими руками – невероятно важный вопрос, имеющий большой вес в автомобильном сообществе. Накладные пластиковые или металлические накладки не имеют ничего общего с полноценными порогами авто. Это несущие части корпуса, которые отвечают за жесткость и безопасность. Пороги находятся в непосредственной близости к дорожному просвету, что ставит их сохранность и целостность под угрозу. Осложняется задача и местом расположения.

Немного автолюбители имеют достаточно свободного времени, чтобы регулярно осматривать пороги. Наиболее сложной ситуация становится после небольшого повреждения, например, наезда на высокий бордюр. Достаточно небольшой царапины на слое лакокрасочного покрытия, чтобы коррозия начала свое действие. Сегодня мы поговорим о способах защитить уязвимую часть кузова от ржавчины. Поговорим и о том, как проверить состояние порогов после замены.

Сегодня мы поговорим о способах защитить уязвимую часть кузова от ржавчины. Поговорим и о том, как проверить состояние порогов после замены.

Как правильно обработать изнутри

К целом, весь процесс обработки порогов можно разделить на две большие категории: внутренняя и наружная обработка. Мы обсудим обе проблемы и приведем подробный алгоритм действий. Начнем с менее очевидного варианта – обработки порога с внутренней стороны. Здесь потребуется не только терпение и профессионализм, но и соответствующее оборудование.

- Моем авто. Не пропускайте этот этап, на загрязненной поверхности легко пропустить следы механических повреждений.

- Снимаем защитные элементы и внутренние части порогов. На этом же шаге важно промыть пороги, из старых автомобилей можно вымыть более килограмма песка.

- Полное высыхание. Остается выждать перед нанесением антикоррозийного состава. Спешить нельзя, иначе работа будет выполнена впустую.

- Нанесение антикоррозийного состава.

Здесь выбор только за вами, мы поговорим подробнее о выборе средства ниже.

Здесь выбор только за вами, мы поговорим подробнее о выборе средства ниже.

Про выбор состава для обработки модно писать целые тома научных докладов. Условно мы можем их разделить на заводские стандартны и любительские методы. Последние ничем не уступают, а иногда и превосходят дорогостоящие аналоги. Здесь важно учитывать несколько моментов. В первую очередь нам нужен вязкий, тягучий, но жидкий состав, который плотно прилегает к порогу, обеспечивает его защиту долгое время. Состав должен хорошо противостоять коррозии, не смываться влагой. Мы лишь приведем по одному примеру из каждой категории.

К проверенному любительскому средству относятся свечи и солярка. Да, да, вы не ослышались, именно обычные парафированные свечи. Покупает около 10 – 15 больших штук и кладем в ведро или кастрюлю из металла. Теперь нам потребуется газовая горелка, вы уже догадались для чего. Растопим свечи до жидкого состояния, добавим солярки и состав готов. Вязкий парафин прекрасно держится на поверхности. Солярка препятствует быстрому застыванию смеси и великолепно справляется с ржавчиной.

Солярка препятствует быстрому застыванию смеси и великолепно справляется с ржавчиной.

Профессиональными составами является «Мовиль» и «Dinitrol». Второй состав намного дороже «Мовиля», но по своей сущности они очень похожи. Обусловить разницу в цене сложно, но при первом же использовании бросается в глаза долгий процесс высыхания более бюджетного средства.

Вообще, мы бы настоятельно рекомендовали выполнять работы в сервисном центре, если вы не уверены в возможности качественно обработать пороги авто с внутренней стороны своими силами. Если мы говорим про надежное СТО, то мастера знают слабые места каждого автомобиля, имеют представление и о том, как правильно получать доступ к внутренней части порога. Иногда мастер может дать рекомендацию, которая не только сэкономит средства, но и продлит жизнь вашему автомобилю: заменить порог.

Чем обработать пороги автомобиля снаружи

Почему вообще возник вопрос, чем обработать пороги автомобиля снаружи в XXI веке? Ведь на рынке продаются сотни профессиональных средств, которые полностью решают проблему. В реалии дело в том, что эти профессиональные составы на практике не обладают нужными качествами. Не все. Но выбрать среди десятков некачественных составов подходящий невероятно сложно, а цена риска слишком высока.

В реалии дело в том, что эти профессиональные составы на практике не обладают нужными качествами. Не все. Но выбрать среди десятков некачественных составов подходящий невероятно сложно, а цена риска слишком высока.

Если обработать пороги составом невысокого качества или нарушить технологию, то пороги продолжат разрушаться коррозией. В то же время автовладелец может быть уверен в полной защите своего авто и не обращать внимания на состояние порогов в зимнее время, когда реактивы и соли разрушают кузов.

Сегодня мы расскажем о 4 средствах обработки порогов автомобиля снаружи. Первые три можно назвать любительскими, хотя многие профессиональные средства лишь созданы на их основе. Выбор будет только за вами. А пока короткая справочная информация о том, как технически правильно приступать к обработке порогов:

- Тщательно моем машину. Это не просто формальность, вам просто необходимо оценить состояние порогов на автомобиле. Если есть сквозные дыры из-за ржавчины, то пороги целесообразно заменить полностью.

И еще один важный момент: какое бы средство для обработки вы не выбрали, наносить его нужно на чистую и абсолютно сухую поверхность.

И еще один важный момент: какое бы средство для обработки вы не выбрали, наносить его нужно на чистую и абсолютно сухую поверхность. - Устраняем следы ржавчины. Ржавчину нужно убрать полностью. Зачищайте вручную или шлифовальным кругом, но нужно дойти до чистого слоя металла. Сейчас мы не будем приводить примеры достаточно толщины металла, чтобы не прибегать к замене, просто запомните эти два простые шага, предшествующие обработке любыми составами, о которых и пойдет речь ниже.

Обработка порогов пушечным салом

Пушечное сало в кругу автомобилистов называется просто – пушсало. Антикор достаточно дешевый, по своей составу и внешнему виду очень напоминает парафин или литол большой густоты. В основу пушечного сала входит нефтяное масло, которое загущается с помощью петролатума и церезина. Если мы говорим про пушечное сало хорошего качества, то в него могут быть добавлены специальные присадки. Присадки предотвращают повторное образование коррозии.

Главным преимуществом состава является прекрасное удержание на любой поверхности. О хороших способностях защищать авто от коррозии мы не говорим – это очевидная характеристика для средства в нашем списке. Теперь коротко о технологии нанесения:

О хороших способностях защищать авто от коррозии мы не говорим – это очевидная характеристика для средства в нашем списке. Теперь коротко о технологии нанесения:

- Приобретаем пушечное сало. Пункт очевидный, но буквально несколько слов о емкостях и местах приобретения. Купить можно в большинстве автомобильных магазинов. Емкости обычно от 2 до 5 литров. В среднем на обработку одного авто (авто, а не порога) уходит около литра.

- Выкладываем в тару и нагреваем. Потребуется металлическая тара, а также газовая горелка. Плавится смесь при температуре от 90 градусов по Цельсию. Добиваемся вязкой консистенции.

- Обезжиривателем протираем зачищенные пороги. Наносить состав можно только на обезжиренную поверхность. В качестве инструмента проще всего использовать пистолет.

Важной рекомендацией станет соблюдение правил пожарной безопасности. Рекомендуется поставить рядом огнетушитель из машины, поскольку работа сопряжена с риском воспламенения.

Обработка порогов битумной мастикой

На самом деле говорить много про обработку порогов битумной мастикой не имеет смысла. Весь процесс можно описать в нескольких предложениях. Битумная мастика знакома абсолютному большинству автовладельцев. Даже, если вы не использовали ее ни разу, то прекрасно знаете классическую банку с аналогичным названием.

Весь процесс можно описать в нескольких предложениях. Битумная мастика знакома абсолютному большинству автовладельцев. Даже, если вы не использовали ее ни разу, то прекрасно знаете классическую банку с аналогичным названием.

Сам же процесс обработки такой: необходимо разогреть твердую смесь до жидкого состояния. Делать это прямо в банке на горелке или переливать в отдельную тару – решать вам. Дальше нужно нанести битумную мастику на пороги, только осторожно, мастика будет стекать и загрязнит пол, отмывать ее крайне тяжело. Поэтому просто рассмотрим основные качества мастики:

- Хорошая защита от коррозии. Если сравнивать битумную мастику с каучуковой, то первая лучше защищает от ржавчины. Это связано с компонентами в ее составе.

- Механическая защита не на самом высоком уровне. Главная проблема битумной мастики в ее физическом состоянии. Полностью она не затвердевает никогда, поэтому она плохо устойчива к вылетающим камням и песку. Поэтому многие владельца авто сначала кладут слой битумной мастики, затем покрывают другим веществом, более устойчивым к механическим повреждениям составом.

Обработка порогов жидкой резиной

О жидкой резине слышали не многие автовладельцы. Между тем, этим веществом покрывается весь кузов автомобиля, поэтому говорить о целесообразности покрытия жидкой резиной излишне. Но этот материал едва-ли подойдет для самостоятельно покраски всего кузова, т.к. здесь нужно знать технологию. Но справиться с порогами вполне можно. Почему же стоит выбирать этот материал? Вот несколько главных преимуществ:

- Нет необходимости тщательно готовить кузов. Обычного мытья вполне достаточно.

- Свойства резины. Состав невероятно вязкий и плотный, он идеально плотно прилегает к порогу. Также резина обладает высоким уровнем пластичности, поэтому она прекрасно справляется с механическими повреждениями.

- Вязкость. Резина намного более плотная и вязкая, чем мастика. Поэтому работать с ней даже проще, ее можно спокойно наносить на горизонтальные поверхности.

- Удобный распылительный процесс. Жидкая резина наносится при помощи специального баллона под высоким давлением, что позволяет распределить ее равномерно.

Сам же процесс, достаточно просто, главное не жалеть растворитель и приобретать не самый дешевый аналог. Также мы рекомендуем наносить несколько равномерных слоев, поскольку пороги будут сталкиваться с постоянными механическими повреждениями. Нередко можно услышать негативные мнения пользователей о покраске жидкой резиной, главной жалобой является быстрое облезание. Когда мастер осматривает поврежденный кузов, оказывается, что толщина составляла 1мм, поэтому главная проблема в качестве обработки, а не составе.

Обработка порогов Мовилем

Сразу же сделаем одно небольшое уточнение – Мовиль, оригинальный мовиль, имеет четкий состав, поэтому называть любое антикоррозийное средство так категорически неправильно. Состав мовиля следующий и меняться не может:

- Моторное масло.

- Олифу.

- Антикоррозийные вещества.

Если состав как-то отличается, то называть антикоррозийное средство мовилем неверно. Своим названием состав обязан место своего появления – Москва и Вильнюс, отсюда и название. Мовиль представлен в нескольких консистенциях: аэрозоль, жидкость и паста. Выбирать подходящий вариант нужно в зависимости от степени коррозии и решаемых задач. Рассмотрим каждый из видов детальнее:

Мовиль представлен в нескольких консистенциях: аэрозоль, жидкость и паста. Выбирать подходящий вариант нужно в зависимости от степени коррозии и решаемых задач. Рассмотрим каждый из видов детальнее:

- Аэрозоли. Еще удобная банка для нанесения, объем составляет 520 миллилитров. Минусы – стоимость и необходимость держать в вертикально положении. Под днище машины уже не залезешь, распылять в горизонтальном положении баллон не станет. На стоимость влияет наличие газа внутри, именно за счет него и происходит распыление.

- Жидкость. Самый бюджетный вариант для антикоррозийной обработки. Канистра 3 литров стоит около 3 – 4 долларов в зависимости от места продажи и наценки. Очень удобно обрабатывать обычной кисточкой, можно добраться до труднодоступных мест, а также добиться максимально ровного распределения.

- Пастообразный мовиль. Чаще всего продается в пластиковых или металлических банках. Стоимость невысокая и составляет около 2 – 3 долларов. Обрабатывать поверхность придется с помощью кисти, т.

к. состав достаточно вязкий. Предварительно придется разбавлять состав небольшим количеством растворителя.

к. состав достаточно вязкий. Предварительно придется разбавлять состав небольшим количеством растворителя.

Компания arki-porogi рекомендует выполнять все работы в сертифицированном сервисном центре. Чтобы элементы кузова не ржавели нужно тщательно зачистить поврежденный участок, оценить степень повреждения. Иногда целесообразнее полностью заменить порог. Опытные мастера знают, чем лучше обработать элемент кузова в конкретной ситуации.

Коммерческие пороги

49 долларов.

73

73Артикул № 413DBK36

Добавить в корзину

39 долларов.27

Артикул № 413ALUM36

Добавить в корзину

59 долларов.

47

47Артикул № 513DBK36

Добавить в корзину

85 долларов.27

Артикул № 424EALUM96

Добавить в корзину

89 долларов.

32

32Артикул № 413ALUM96

Добавить в корзину

155 долларов.76

Артикул № 513DBK96

Добавить в корзину

122 доллара.13

Артикул № 513DBK72

Добавить в корзину

74 доллара.34

Артикул № 513DBK48

Добавить в корзину

114 долларов.50

Артикул № 513ALUM96

Добавить в корзину

85 долларов.88

Артикул № 513ALUM72

Добавить в корзину

59 долларов.54

Артикул № 513ALUM48

Добавить в корзину

49 долларов.81 год

Артикул № 513ALUM36

Добавить в корзину

119 долларов.14

Артикул № 413DBK96

Добавить в корзину

66 долларов.99

Артикул № 413ALUM72

Добавить в корзину

59 долларов.57

Артикул № 413DBK48

Добавить в корзину

153 доллара.12

Артикул № 425EDBK96

Добавить в корзину

114 долларов.84

Артикул № 425EDBK72

Добавить в корзину

76 долларов.56

Артикул № 425EDBK48

Добавить в корзину

52 доллара.67

Артикул № 425EALUM48

Добавить в корзину

57 долларов.42

Артикул № 425EDBK36

Добавить в корзину

75 долларов.57

Артикул № 425EALUM72

Добавить в корзину

Qualitydoor.com предлагает коммерческие пороги как для внутренних, так и для внешних дверных порогов и соответствующую дверную фурнитуру. У нас есть полная линейка межкомнатных дверных порогов и дверных опор различных типов и размеров для коммерческого и жилого применения.

Седельные пороги по размеру

ФРАНЦУЗСКАЯ ДВЕРЬ АЛЮМИНИЕВАЯ — Серия 4200

С ВСТАВКОЙ СЕРИИ 300

1.

ОБЩИЕАлюминиевые французские двери с фиксированными жалюзи , как показано на архитектурных чертежах, должны относиться к серии 4300, произведенной SOL-A-TROL Aluminium Products, Майами, Флорида.

2.

МАТЕРИАЛЭкструдированный алюминий 6063-T6 (сплав и закалка)

3.

СТРОИТЕЛЬСТВО РАМА: Дверная коробка должна быть из трубчатой алюминиевой трубы 1½ «x 4» и минимальной толщиной 0,094 дюйма. Все элементы рамы должны быть соединены винтами # 10 x 1 ”для стального листового металла с гальваническим покрытием. (4 на угол)

ДВЕРЬ: Алюминиевые трубчатые направляющие 1¾ ”x 4” и стойки.Минимальная толщина 094 дюйма, соединенная конструкционным стержнем диаметром 3/8 дюйма на верхней и нижней направляющих. Заглушки головки и порога из экструдированного алюминия с уплотнением ворса по мере необходимости.

ПОБОК: Алюминиевые трубчатые элементы каркаса 1 ¾ ”x 4” минимальной толщиной 0,094 дюйма. Все элементы рамы должны быть соединены винтами # 10 x 1 ”для стального листового металла с гальваническим покрытием. (4 на угол). Несколько панелей должны быть собраны с использованием взаимосвязанных вертикальных элементов каркаса. Доступен дополнительный высокий порог с боковой подсветкой, подходящий для открывания двери при дневном свете.

4.

НАЩЕЛЬНИК РАМА: Уплотнитель лампы на ребре упора двери. Свая с ребром в головке рамы и косяками.

РЕЙКИ: Двойной уплотнитель, расположенный внутри и снаружи с помощью ворса с ребром.

СТИЛИ: Уплотнитель лампы расположен в поперечном направлении на стыковочных и запорных стойках.

ПОРОГ: Однорядная уплотнительная прокладка лампы в пороге только воздуха.Двухрядная уплотнительная прокладка в воздухо- и водонепроницаемом пороге

5.

ОТДЕЛКА Электростатически нанесенная запеченная эмаль.

Прозрачный анодированный.

Бронзовый Hardcoat.

Кынар 500.

6.

ПРОКЛАДКИВставная панель с жалюзи должна представлять собой фиксированные жалюзи серии 300 производства SOL-A-TROL Aluminium Products, Майами, Флорида

.7.

ПОРОГ ТОЛЬКО ВОЗДУХ: Экструдированный алюминий, A.D.A. совместим с однорядным уплотнением луковиц.

ВОЗДУХ И ВОДА: Экструдированный алюминий, устойчивый к проникновению воды, с двухрядным уплотнением колбы.

8.

АППАРАТНОЕ ОБЕСПЕЧЕНИЕ ОПЦИИ ЗАМКА:- Нержавеющая сталь, для тяжелых условий эксплуатации, болты заподлицо на активной и неактивной створке.Стандартный двойной замок на активной створке. Дополнительная фиктивная ручка на неактивной створке.

- Трехточечный запорный механизм из нержавеющей стали на активной створке. Нержавеющая сталь, для тяжелых условий эксплуатации, болты заподлицо на неактивной створке.

ПЕТЛИ:

- Усиленные алюминиевые трехкомпонентные шарнирные петли со стальными штифтами 5/16 дюйма. (Три петли на дверь)

- Нержавеющая сталь для тяжелых условий эксплуатации, высокая проходимость, 4-шарикоподшипник, N.Петли стыковые из оцинкованной стали крепятся к опорным пластинам из оцинкованной стали. (Три петли на дверь)

Sol-A-Trol Алюминиевые изделия

4101 N.W. 132 улица (индекс) Майами, FL 33054

Tele.(305) 681-2020

Факс (305) 681-2035

Представитель побережья Мексиканского залива:

Флинн Строительные специальности

P.O. Box 2275Лафайет, LA 70502

Tele. (318) 234-7594

Факс (318) 235-7261

Представитель Западного побережья:

RB2 Associates

13339 Corte De ChucenaСан-Диего, Калифорния

Tele.(858) 451-2359

Факс (858) 451-9652

Подавление порога критической толщины для проводимости на границе LaAlO 3 / SrTiO 3

Измерения магнитотранспорта образцов Co / LAO / STO

Пленки LAO были выращены методом импульсного лазерного осаждения (PLD) на TiO 2 -оконечных STO ( 001) подложек, а затем на месте осаждения магнетронным распылением 2–2.Тонкая пленка кобальта толщиной 5 нм, покрытая слоем AlO x толщиной 3 нм для предотвращения окисления Co. Подробности, касающиеся изготовления образцов и определения их характеристик, можно найти в разделе «Методы» и в дополнительной информации (дополнительное примечание 1).

Образцы без рисунка электрически контактировали с алюминиевыми проволоками с помощью ультразвукового соединения клина. Четырехточечные транспортные измерения (продольное магнитосопротивление R xx и поперечное R xy магнитосопротивлений) были выполнены путем соединения углов квадратного образца в геометрии Ван-дер-Пау.На рисунке 1а показано измеренное в плоскости продольное сопротивление R xx изм в зависимости от температуры гетероструктур Co / LAO / STO с различной толщиной LAO и контрольного образца Co / STO, для которого подложка STO прошла ту же процедуру. циклов термического давления и давления кислорода как для образцов ЛАО / СТО. В то время как образец Co / STO показывает очень небольшое изменение своего сопротивления (<1%) в исследованном температурном диапазоне, образцы LAO / STO с кобальтовым покрытием демонстрируют сильное снижение своего сопротивления при понижении температуры, что позволяет легко предположить, что LAO Интерфейс / STO проводит даже для образцов с толщиной пленки LAO менее 4 мкм.

Рис. 1. Сопротивление листа в зависимости от температуры.( a ) Измеренное продольное сопротивление R xx изм. в зависимости от температуры T образцов LAO (4 мкК) / STO и Co / LAO ( n ) / STO, демонстрирующих явное металлическое поведение. Сопротивление Co / STO практически не изменилось от 300 до 1,4 К (Δ R / R <1%). Врезка: конфигурация измерения. Толстые стрелки на эскизе представляют ток, протекающий в слое Co и в STO.( b ) Рассчитанное листовое сопротивление проводящего подслоя STO в образцах Co / LAO ( n ) / STO (согласно уравнению (1)) и измеренное листовое сопротивление образцов LAO (4 мкК) / STO. Синяя пунктирная линия соответствует набору данных Co / STO.

Следуя этим наблюдениям, мы теперь моделируем гетероструктуры Co / LAO ( n ≥1 uc) / STO двумя параллельными проводящими слоями, состоящими из верхнего слоя Co и подслоя STO. Согласно этой простой картине и допуская температурно-независимое сопротивление покровного слоя Co (см.рис.1а; Дополнительный рис. 1), изменение температуры продольного сопротивления подслоя STO определяется как:

Листовое сопротивление подслоя STO определяется как, предполагая однородную проводимость в геометрии вставки на рис. 1a 19 , подтверждается тем, что R xx ≈ R yy в пределах нескольких процентов. Для каждого образца мы рассчитываем, принимая набор данных как, и как измеренное значение при комнатной температуре () для соответствующего образца.На рис. 1б показано рассчитанное пластовое сопротивление образцов Co / LAO / STO в низкотемпературном диапазоне (ниже 100 K).

Далее мы сосредоточимся на транспортных экспериментах, проводимых в конфигурации Холла при комнатной температуре и при низкой температуре (1,4 К). Измеренные кривые поперечного магнитосопротивления антисимметричны (). Антисимметричные следы R ac − db ( H ) и R db − ca ( H ) кажутся неразличимыми на рис. 2a, b, что снова указывает на хорошую однородность образца и отсутствие артефактов из-за данных. анализ.В случае образца LAO (4 uc) / STO измерения Холла, проведенные при комнатной температуре, показывают линейное поведение для магнитного поля до 4 Тл (см. Рис. 2a) с извлеченной плотностью носителя листа n □ = 6,4 × 10 13 см −2 . Напротив, образцы Co / STO и Co / LAO / STO демонстрируют при комнатной температуре эффект Холла, в котором преобладает слой кобальта, независимо от толщины LAO (см. Вставку на рис. 2a), с режимом слабого магнитного поля (| мкм 0 H | ≤1.2 T), демонстрирующий аномальный эффект Холла, характерный для ферромагнитного металла. В режиме сильного поля (| μ 0 H | ≥2,2 Тл) намагниченность Co отклоняется от плоскости, и образцы с Co-крышкой демонстрируют нормальный эффект Холла со слабым отрицательным наклоном порядка 10 мОм T −1 (то есть плотность носителей порядка 10 23 см −3 ).

Рисунок 2: Измерения на эффекте Холла.( a ) Антисимметричное сопротивление Холла R xy как функция приложенного магнитного поля μ 0 H образца LAO (4 uc) / STO, демонстрирующего линейный эффект Холла при комнатной температуре .Вставка: R xy по сравнению с μ 0 H для различных образцов Co / LAO ( n ) / STO при 290 К, демонстрирующих AHE с преобладанием кобальта в слабом магнитном поле. ( b ) Антисимметричное сопротивление Холла R xy по сравнению с μ 0 H образца LAO (4 uc) / STO и Co / LAO ( n ) / STO при 1,4 К. Вставка: R xy по сравнению с μ 0 H для Co / STO на 1.4 K аналогично тому, которое наблюдается при 290 K.

На рисунке 2b показаны данные Холла, полученные при 1,4 K. R xy ( H ), измеренные при 1,4 K в Co / STO, практически не изменились по сравнению с комнатным измерения температуры (см. вставки к рис. 2а, б). С другой стороны, поведение образцов R xy ( H ) образцов Co / LAO ( n = 1,2,4 uc) / STO при 1,4 K демонстрирует поразительное сходство с образцами, полученными на LAO без колпачков ( 4 мкК) / образцы СТО.Кривая сопротивления Холла образца LAO (4 мкК) / STO не является чисто линейной при 1,4 К, что, как полагают, является результатом многополосной структуры STO 20,21,22 . Доказательство этого дается расчетами DFT в дополнительной информации (см. Дополнительный рисунок 2). Мы рассматриваем только режим «сильного поля» (| μ 0 H | ≥3 Тл), где n □ , полная концентрация электронов в STO, определяется как, при e элементарного заряда и R H коэффициент Холла, определенный для | мкм 0 H | ≥3 Т.Изгиб, наблюдаемый на трассе Холла LAO (4 мкК) / STO R xy ( H ), хорошо воспроизводится в образцах LAO с Co-cappped при 1,4 K, независимо от толщины LAO. Это близкое сходство для обоих наборов образцов предполагает наличие общего хозяина для наблюдаемого электронного транспорта. Измеренные коэффициенты Холла и связанные с ними плотности носителей не коррелируют с толщиной LAO. Принимая сопротивление слоя и коэффициент Холла при 1,4 К, можно оценить электронную подвижность подслоя STO в образцах Co / LAO / STO.Найдены значения в диапазоне (1−6 × 10 2 см 2 V −1 с −1 ). Отметим, что очень тонкий слой Co не должен играть роль в измерениях эффекта Холла при 1,4 К из-за его гораздо меньшей подвижности (<1 см 2 В −1 с −1 , определенная экспериментально), таким образом подтверждая наш простой анализ.

Следовательно, наши данные о переносе, собранные на гетероструктурах Co / LAO / STO, ясно указывают на присутствие электронной системы на интерфейсе LAO / STO, поведение которой очень похоже на обычную LAO ( n ≥4 uc) / STO, даже для ЛАО толщиной с одиночную элементарную ячейку.Кроме того, расчетные плотности носителей (несколько 10 13 — × 10 14 см −2 ) в образцах Co / LAO / STO сопоставимы со значениями, обычно обнаруживаемыми для квазидвумерных электронных систем на интерфейсах LAO / STO. 3,23,24 .

Эксперименты по рентгеновской абсорбционной спектроскопии

Чтобы лучше понять электронную структуру систем Co / LAO / STO, мы провели измерения XAS на канале DEIMOS синхротрона SOLEIL 25 .XAS исследует переход из основных электронных состояний в возбужденные электронные состояния. Энергия падающего рентгеновского луча может быть настроена на край поглощения Ti L 2,3 для исследования электронных переходов от 2 p 3/2 и 2 p 1/2 до 3 d уровней (см. Рис. 3а) 26 . Следовательно, преимущественное заполнение состояний с разной орбитальной симметрией можно определить с помощью линейного дихроизма рентгеновских лучей (XLD), который представляет собой разницу в XAS, измеренном с линейной горизонтальной (LH) или вертикальной (LV) поляризацией рентгеновского пучка (см. рис.3b], то есть XLD = (LH − LV). И наоборот, изотропный сигнал определяется как среднее из двух: ISO = (LH + LV) / 2.

Рис. 3. Спектроскопия рентгеновского поглощения на краю Ti L .( a ) Схема процесса рентгеновской абсорбционной спектроскопии (XAS), изображающая электронные переходы 2 p → 3 d на краю Ti L 2,3 . ( b ) Схема геометрии измерения XAS с линейно горизонтальной (LH) и линейно вертикальной (LV) поляризацией света.Падающий луч образует угол 30 ° с поверхностью образца (x, y). ( c ) Экспериментально измеренные изотропные сигналы (ISO) в зависимости от энергии фотонов субстрата STO (001) и различных образцов (Co /) LAO ( n ) / STO. Спектры получены при 300 K в режиме полного электронного выхода. ( d ) Соответствующие экспериментальные сигналы линейного дихроизма в рентгеновских лучах (XLD) показывают инверсию знака между XLD образцов STO и Co / STO и XLD образцов LAO (2,4 uc) и Co / LAO (2 uc). ( e ) Расчетный XLD, который воспроизводит экспериментальный XLD голой подложки STO (кружок, [A]) и образца Co / LAO (2 мкК) / STO (квадрат, [B]).( f ) Кубическое кристаллическое поле (CF) разделяет состояния Ti 4+ 3 d на e g и t 2g уровней. Тетрагональный CF дополнительно снимает орбитальное вырождение с: [A] случаем STO, [B] случаем (Co /) LAO / STO.

Эксперименты XAS проводились на краю поглощения Ti L 2,3 , на тех же образцах Co / STO и Co / LAO (2 uc) / STO, ранее показанных на рисунках 1 и 2, а также на тех же образцах. голая подложка STO, на изолирующей гетероструктуре LAO (2 uc) / STO и на проводящем образце LAO (4 uc) / STO.Все спектры были получены при 300 К в режиме полного выхода электронов, чтобы быть чувствительными к поверхности. На рис. 3 сигналы ISO в основном состоят из символов Ti 4+ для всех образцов 27 . Сигналы XLD, однако, показывают значительные различия между образцами (см. Рис. 3d). В образцах LAO / STO с 2 и 4 мкк LAO XLD показывает изменение знака по сравнению с тем, что было получено на голой подложке STO. Это связано с инвертированным (отрицательным по сравнению с положительным) расщеплением полос 3 d (см.рис.3е). Интересно, что XLD, измеренный на образце Co / LAO (2 мкК) / STO, также сильно отличается от такового для субстрата STO и выглядит очень похожим на образцы LAO / STO без кэпинга. Хотя сигнал XLD образца Co / STO намного более шумный, он напоминает сигнал чистого STO.

В объемном кубическом STO кристаллическое поле разбивает пятикратно вырожденные полосы Ti 3 d на две и три части t 2g ( d xy , d xz , d , d ) вырожденные полосы 28 .Пытаясь прояснить эту картину полосы, мы выполнили расчеты атомных мультиплетов с помощью программы CTM4XAS 29 . Это позволило нам исследовать эффект снижения симметрии системы (например, в сторону тетрагональной), который искажает октаэдры TiO 6 и снимает вырождение полос e g и t 2g . (см. рис. 3д, е). Измеренные XLD были хорошо воспроизведены с использованием значений разделения энергии, идентичных приведенным в литературе 30,31 .В случае STO мы рассмотрели положительные расщепления энергии Δ e g = 40 мэВ и Δ t 2g = 25 мэВ 30 . Напротив, для систем LAO / STO и Co / LAO / STO расщепления отрицательной энергии Δ e g = −100 мэВ и Δ t 2g = −50 мэВ считались 31 . Следует отметить, что введение покрывающего слоя Co не изменяет тонкую структуру XLD, наблюдаемую в непокрытых образцах LAO / STO. Интересно, что мы показали, что системы LAO / STO с закрытыми и закрытыми контурами имеют схожую структуру поддиапазонов с предпочтительной занятостью орбиты d xy .

Между прочим, мы провели эксперименты с рентгеновским магнитным круговым дихроизмом на кромке Ti L 2,3 на образцах Co / LAO ( n ) / STO с образцами n = 2 и 4 uc (см. Рис.3). Отношение сигнал / шум в наших экспериментах позволяет нам оценить магнитный момент Ti, усредненный по общей глубине зондирования, как порядка 10 −2 μ B на атом (дополнительное примечание 2). Это значение согласуется с результатами, полученными из представленных ниже расчетов методом DFT, а также из нейтронной рефлектометрии на сверхрешетках LAO / STO 32 и недавних экспериментов по рентгеновскому магнитному круговому дихроизму на аналогичным образом подготовленных LAO / STO-проводящих интерфейсах 33 .

Расчеты из первых принципов

Чтобы выяснить происхождение наблюдаемого начала проводимости ниже 4 мкКл LAO, расчеты методом DFT были выполнены для Co ( m ) / LAO ( n ) / STO (001) (см. Рис. .4) с линеаризованной расширенной плоской волной с полным потенциалом, содержащей все электроны, как это реализовано в коде WIEN2k 34,35 . Для обменно-корреляционного функционала использовалось приближение обобщенного градиента (GGA) 36 . Влияние электронных корреляций за пределами GGA обсуждается в дополнительном примечании 3 (см. Также дополнительный рис.4). Параметр решетки в плоскости устанавливается равным постоянной решетки GGA для STO ( a STO = 3,92 Å), и позиции атомов полностью релаксированы в пределах тетрагональной симметрии. Более подробная информация представлена в исх. 18 (см. Также раздел «Методы» и дополнительное примечание 3). На рисунке 4а показана плотность состояний с разрешением по слоям ориентированной (001) подложки STO (толщиной 4,5 мкК), покрытой одним монослоем (ML) Co., в отличие от непокрытой подложки STO (001) (здесь не показана). , где уровень Ферми закреплен в верхней части валентной зоны, определяемой поверхностными состояниями в самом верхнем слое TiO 2 , для Co / STO (001) энергия Ферми E F смещается к нижней части Ti зона проводимости, оставляя зону Ti 3 d пустой.

Рис. 4. Плотность состояний с многоуровневым разрешением.LDOS гетероструктур ( a ) Co (1 ML) / STO, ( b ) LAO (1 uc) / STO и ( c ) Co (1 ML) / LAO (1 uc) / STO в пределах GGA с подложкой STO толщиной 4,5 мкк. ( d ) Вид сбоку Co (1 ML) / LAO (1 uc) / STO с электронной плотностью, интегрированной в интервале от E F −0,50 эВ до E F , что дает представление о Ti 3 d заполнение орбиты, где соответствует уровню Ферми.( e ) Прогнозируемая плотность состояний (PDOS) Ti на границе раздела (IF) и в слое IF-1 Co / LAO (1 мкК) / STO. Положительные (отрицательные) значения соответствуют спину большинства (меньшинства).

Аналогичное изменение наблюдается при укрывании LAO / STO (001) Co: в непокрытой системе LAO (1 uc) / STO уровень Ферми находится в верхней части валентной зоны (см. Рис. 4b), определяемой O 2 p состояний поверхностного слоя AlO 2 , в то время как минимум зоны проводимости на 2 эВ выше энергии Ферми и определяется состояниями Ti 3 d .Добавление покрывающего слоя Co сдвигает уровень Ферми к дну зоны проводимости в Co / LAO (1 мкК) / STO (см. Рис. 4c). В отличие от LAO (1 uc) / STO и Co / STO, в Co / LAO (1 uc) / STO полоса Ti 3 d теперь частично занята с небольшой спиновой поляризацией от -0,02 до -0,03 мкм B за Ti. Следовательно, в Co / LAO / STO образуется металлический бислой с проводящей поверхностью (Co) и проводящей скрытой границей раздела (сторона STO), что согласуется с данными о переносе. Кроме того, заполнение полосы Ti 3 d слабо увеличивается с увеличением толщины LAO (см. Дополнительные рисунки 5 и 6).Добавление покрывающего слоя Co (в значительной степени) отменяет накопление внутреннего потенциала в полярной пленке LAO. Как было обнаружено ранее 18 , положение уровня Ферми относительно минимума зоны проводимости в STO определяется работой выхода металлического контакта (4,72 эВ для 1 ML Co и 4,28 эВ для 3 ML Co). Это, вместе с все еще сохраняющимся полярным разрывом на границе LAO / STO, приводит к конечному заполнению полосы Ti 3 d на границе раздела.

Далее мы исследуем предпочтительную занятость электронной системы на орбите.Электронная плотность Co / LAO (1 мкК) / STO, интегрированная между E F −0,50 эВ и E F , показывает преобладающую орбитальную поляризацию d xy Ti в интерфейсном слое и d xz / d yz символов в более глубоких слоях (см. рис. 4d), что также можно увидеть на проекции плотности состояний на рис. 4e. Орбитальная поляризация согласуется со структурными искажениями октаэдров внутри гетероструктуры Co / LAO (1 uc) / STO: мы обнаружили, что среднее расстояние между апикальными атомами кислорода по обе стороны от Ti в направлении [001] равно 3.92 Å для межфазного слоя (IF) и 3,99 Å для слоев IF-1 соответственно. В соответствии с экспериментально определенными расщеплениями t 2g (рис. 3d – f), мы находим, что средний размер укороченных (расширенных) октаэдров TiO 6 в направлении [001] соответствует d xy орбитали, лежащие ниже (выше) по энергии.

Как заменить дверной порог за 9 шагов

Детали проекта

Навык

3 из 5 Умеренный Извлечение старого порога и сопоставление его формы с новым требует определенных навыков.Жалко деревянный порог бедный.Эта топтанная, потертая, считающаяся само собой разумеющимся доска горит на солнце, промокает под дождем и выдерживает удары каждой обуви, которая наступает в дом или выходит из него. Без регулярного внимания — время от времени лизать краску и немного конопатить — рано или поздно эта древесина кончится, и лежащий в основе каркас не сильно отстает.

Лучше всего начинать работу по замене рано утром, чтобы было время исправить любые проблемы, которые обнаружатся после того, как старый порог истек. Гнилые подстилки, торчащие концы балок или изрешеченные термитами балки обода могут превратить эту двухчасовую работу в полноценный рабочий день.

Вот пошаговое руководство по установке дверного порога.

Как заменить дверной порог за 9 шагов

Шаг 1. Изучите детали, из которых состоит порог наружной двери

Нажмите «увеличить это изображение», чтобы просмотреть этикетки с иллюстрациями.

Шаг 2: Подготовьтесь к замене наготове

Фото Рины БаммиИзмерьте длину, ширину и толщину старого порога и приготовьте замену с аналогичным профилем.Он должен быть на дюйм или два больше, чем расстояние между внешними краями дверной коробки, чтобы вы могли обрезать ее для точной подгонки позже.

Удалите штормовую дверь и все уплотнители, прикрепленные к порогу.

Совет: Вы будете проводить много времени, стоя на коленях снаружи дома. Разместите резиновые коврики на крыльце, как это сделал Том, или купите пару хороших наколенников.

Шаг 3. Удалите старый порог

Фото Рины БаммиВставьте лезвие для резки дерева, по крайней мере, до глубины старого порога, в сабельную пилу.

Сделайте надрез по дереву в двух местах, примерно в 10 дюймах от каждого косяка. Держите лезвие так, чтобы его зубцы были почти параллельны поверхности, и следите за его концом, чтобы не порезать пол.

Прекратите пиление, как только почувствуете, что лезвие прорезало порог. Подождите, пока лезвие перестанет двигаться, прежде чем вынимать его из пропила.

Шаг 4. Выдвиньте наружную доску и обработайте ее

Фото Рины БаммиВставьте плоский стержень (он же монтировку) между порогом и подпилкой и приподнимите центральную секцию.Отодвиньте концы от косяков, если можете, или расколите их молотком и зубилом и выньте их по частям. Используйте терпение и ловкость, а не грубую силу; вы не хотите повредить концы дверных ограничителей.

Подденьте носок (внешнюю доску ниже порога) и исследуйте древесину под ней на наличие признаков гниения.

Замените любую гнилую древесину, которую вы найдете, и опрыскайте все это раствором бората, например Bora-Care, чтобы предотвратить гниение и отпугнуть термитов.

Шаг 5: Установите резиновое уплотнение

Фото Рины БаммиСлой гидроизоляции на подстилке предотвращает попадание воды на нижний каркас.Том использует Vycor Plus, эластичную самоклеящуюся мембрану, которую он разрезает так, чтобы она помещалась между косяками и на несколько дюймов шире, чем подложка. Гидроизоляция проходит по подстилке клейкой стороной вниз с достаточным выступом впереди, чтобы покрыть верхний край носка.

Разглаживая мембрану, Том хватается за край, ближайший к внутренней части дома, и перекатывает его на себя, образуя небольшую дамбу, препятствующую проникновению воды.

Шаг 6. Создайте выемку для нового порога

Фото Рины БаммиНа концах нового порога необходимо сделать выемки, чтобы они подходили к обоим дверным косякам.Это создает «рог», который выступает под кожухом. Сначала измерьте ширину правого кожуха, затем повесьте ленту на задний правый угол порога и перенесите результат измерения на задний край порога.

Затем измерьте ширину косяка и упора, зацепите ленту за тот же угол и перенесите измерение на конец ложи. С помощью квадрата проведите перпендикулярную линию от каждой отметки до пересечения обеих линий.

Шаг 7. Вырежьте выемку, измерив косяк до косяка

Фото Рины БаммиВырезать по линиям разметки лобзиком или циркулярной пилой; закончить распилы циркулярной пилой.

Чтобы отметить прорези для левой выемки, измерьте ширину проема от косяка до косяка, затем зацепите ленту за вырез и перенесите полученное значение на задний край порога.

Отметьте ширину косяка и упора на левом конце порога, соедините отметки квадратом и вырежьте выемку, как показано.

Обрежьте рожки заподлицо с краями кожуха. Отшлифуйте порог бумагой с зернистостью 120 и сбрызните боратом.

Шаг 8: Установите порог

Фото Рины БаммиВставьте порог с выемкой в положение под дверными ограничителями, затем подтолкните его на место, ударив молотком по деревянному бруску по краю порога.

Измените положение блока, чтобы ни один конец порога не выходил слишком далеко впереди другого.

Когда он плотно прилегает к черному полу, вставьте пары регулировочных шайб — лучше всего вырезанные из кедровой черепицы — под центром и с обоих концов порога, но не под выступами.

Расположите прокладки так, чтобы тонкий конец одной касался толстого конца другого. Таким образом, когда вы постучите по толстому концу, порог поднимется без наклона.

Когда порог плотно прилегает к дверным упорам и кожуху, защелкните концы регулировочной шайбы заподлицо с подпилкой.

Шаг 9: Запечатайте пеной

Фото Рины БаммиВыдавите вспененный герметик под порог, чтобы удержать его на месте и закрыть любые воздушные зазоры. Сразу же вставьте носок под окантовку и плотно прижмите к нижней стороне порога, и прикрутите его к подпилу.

Проведите полоску герметика между порогом и каждым ограничителем двери.

Наконец, защитите древесину краской для настила или несколькими слоями лакового лака.

Инструменты

Удивительный выбор дверных порогов | Дверные планки