Чем отличается маховик двухмассовый от одномассового – ?

Двухмассовый маховик: конструкция и особенности работы

Приветствую всех постоянных и случайных читателей своего блога! Как и прежде, мы разбираем вопросы, связанные с функционированием трансмиссии в целом (мы разбирали что лучше вариатор или классический гидромеханический автомат, зачем необходима блокировка дифференциала и многое другое) и сцепления в частности. Приходилось ли Вам сталкиваться с понятием двухмассовый маховик? Еще десять лет назад я и не подозревал о его существовании. Давайте посмотрим, что это за интересная штуковина.

Что такое 2‑х массовый маховик, его появление, достоинства и недостатки

За последние годы и даже десятилетия прогрессивные автопроизводители с успехом внедрили целый ряд новинок. Они обычно направлены на повышение уровня комфорта и безопасности. Двух массовый маховик стал неотъемлемой частью узла сцепления, чтобы эффективно гасить колебания, что возникают из-за постоянно растущего крутящего момента.

Однако принцип работы четырехтактного двигателя отличается неравномерностью работы (такты в разных цилиндрах проходят периодически ка вспышки на солнце), всю эту неравномерность переносит и маховик. Крутильные колебания возрастают настолько, что угрожают работоспособности всей системы.

Появилась потребность в применении торсионных пружин — они позволяли снизить уровень шума и убрать посторонние звуки, стуки и вибрации в коробке передач. Чтобы изолировать крутильные колебания и снять появляющееся напряжение, конструкторы изобрели новую модель маховика. Внутрь была встроена система пружин и демпферов, которая сделала переключение скоростей более комфортным. Сама же конструкция стала занимать меньше места.

По традиции не забудем упомянуть и о слабых сторонах узла. К ним относят:

- досрочный выход из строя из-за эксплуатации с частыми разгонами на низких оборотах;

- более высокая стоимость;

- требовательность к количеству смазки;

- нецелесообразность применения на авто с большим годовым пробегом (например, такси и др.)

Устройство и работа приспособления

Начнем с месторасположения — это участок между мотором и сцеплением авто. Состоит конструктивно из 2‑х отдельных корпусов: один из них соединяется с коленчатым валом. Другой непосредственно связан с узлом сцепления. Друг с другом они объединены специальными подшипниками и могут даже вращаться по оси один относительно другого.

Внутри маховик такого типа заполняется особой смазкой, которая призвана обеспечить эффективную работу пружин внутри. Чтобы они не мешали друг другу в работе, их отделяют пластиковыми разделителями. Выделяют ключевой принцип функционирования 2‑массового маховика — это ступенчатый порядок взаимодействия пружинных пакетов с различной степенью жесткости.

На первой ступени работают более мягкие пружины. Именно они позволяют добиться более плавного включения сцепления при соединении его с силовым агрегатом. На следующей ступени они отличаются уже большей жесткостью, и при обычном режиме езды с их помощью удается избежать так называемых «крутильных колебаний».

Ремонт и замена данного узла

При длительной эксплуатации маховик этого типа благодаря относительно надежной конструкции сильно подвержен износу. Однако специалисты советуют проверять его состояние при каждом посещении автосервиса. На специальном стенде происходит контроль дуговых пружин, поскольку обычного внешнего осмотра, как правило, бывает недостаточно.

Первейшими признаками неисправностей может стать подтекание смазки, появление видимых царапин и повреждений, свободного хода и пр. Опытный механик сможет диагностировать, способна ли деталь ходить дальше или требует однозначной замены. Маховик необходимо обязательно менять в случае покупки и установки нового сцепления.

В процессе крепления следует соблюдать корректное положение крепежных штифтов — от этого будет зависеть, как долго прослужит изделие. Не допускается перешлифовывать рабочую поверхность маховика, как это рекомендуют некоторые автослесари. Нельзя очищать его струей воздуха, воды, пара, применять для этих целей аэрозоли с очистительными компонентами, но использовать исключительно мягкие ветоши.

И напоследок. Учитывая более высокую стоимость двухмассового маховика по сравнению с обычным, ряд водителей прибегают к такой замене. Это личное дело каждого, достаточно взвесить за и против и найти подходящий по ТТХ аналог. На сегодня тема себя исчерпала, но в последующие дни предложу Вам новые интересные публикации. Делитесь ими в социальных сетях, оставляя ссылку на первоисточник. До новых встреч, подписчики!

С уважением, автор блога Андрей Кульпанов

Место для контестной рекламы

Автор:Андрей

avto-kul.ru

принцип работы, устройство (видео). Почему не стоит менять на одномассовый в случае неисправности

В целях увеличения динамических характеристик в автоспорте используются облегченные маховики. Главная задача такого рода тюнинга – уменьшение вращающихся масс. Для гражданского использования намного важнее комфорт и ресурс деталей трансмиссии, поэтому все чаще производители устанавливают на авто двухмассовый маховик (Dual Mass Flywheel). Рассмотрим его устройство, принцип работы и преимущества над одномассовым типом. Нелишним будет упоминание о возможных неисправностях и технологиях ремонта.

Устройство Dual Mass Flywheel

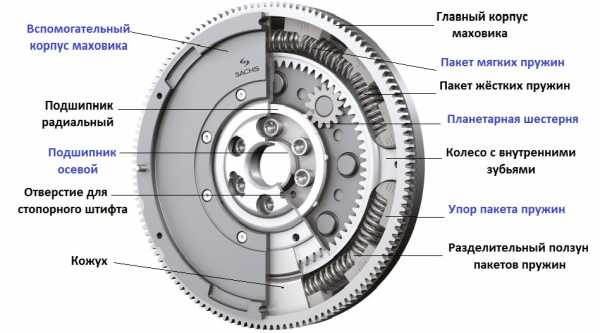

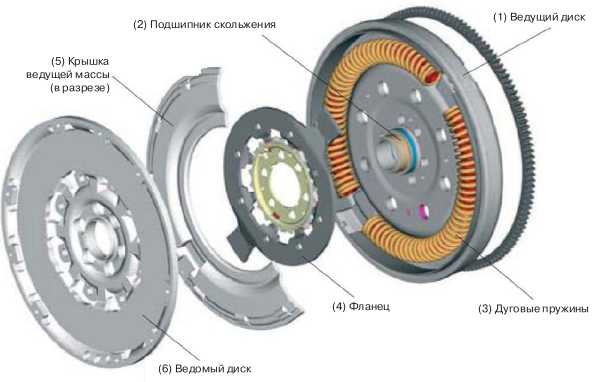

Двухмассовый маховик состоит из двух дисков, которые соединены между собой пружинно-демпферным механизмом.

Ведущий диск (также его называют первичным диском, главным корпусом маховика) представляет собой первичную вращающуюся массу. Он жестко крепится к коленчатому валу. На наружную часть первичного диска монтируется зубчатый венец маховика, за который стартер вращает коленчатый вал в момент запуска двигателя. Со стороны трансмиссии в главном корпусе вмонтированы дуговые пружины.

Устройство ведущего диска предполагает наличие ступицы, на которую устанавливается ведомый диск (также его называют вспомогательным корпусом маховика, вторичным диском). Фланец с ведомым диском жестко фиксируются между собой. Между ними установлена крышка ведущей массы. За счет радиального подшипника (именно такового устройство показано на рисунке, но существуют и конструкции с шариковыми подшипниками) ведущий и ведомый диски подвижны относительно друг друга. Их взаимное смещение определяется усилием надавливания упоров фланца на дуговые пружины.

На поверхности ведомой части имеется плоскость для контакта с фрикционным диском сцепления. Посредством прижатия диска к ведомой части двухмассового маховика происходит передача крутящего момента от коленчатого вала к коробке передач.

Принцип работы

Вспомним назначение одномассового маховика, который представляет собой цельнометаллическую деталь.

- Выравнивание скорости вращения коленчатого вала.

- Передача крутящего момента.

- Возможность вращения коленвала стартером.

Такие же функции выполняет и двухмассовый маховик. Главная особенность его работы – более эффективное гашение крутильных колебаний. При использовании одномассового маховика и ведомого диска сцепления с вмонтированными в него демпферными пружинами крутильные колебания неминуемо передаются на узлы трансмиссии. Соударение контактных поверхностей приводит к повышенному шуму и ускоренному износу синхронизаторов, шестерен.

Второй рисунок демонстрирует значительное снижение резонансных колебаний, передающихся на детали КПП, раздаточную коробку передач. Эффективная работа двухмассового маховика позволяет избавиться от демпферных пружин в ведомом диске сцепления. В остальном устройство сцепления автомобиля, работа выжимного подшипника ничем не отличаются от силовых агрегатов с одномассовыми маховиками.

Почему возникают крутильные колебания?

Равномерность скорости вращения коленчатого вала зависит от количества тактов рабочего хода в минуту. Именно во время рабочего хода, когда происходит высвобождение энергии от сгорания ТПВС, поршень движется с наибольшим ускорением, раскручивая тем самым коленвал. Все последующие 3 такта (выпуск, впуск, сжатие) коленчатый вал будет замедляться.

В 4-х цилиндровом двигателе поджог ТПВС происходит каждые 180º вращения коленвала (1 такт рабочего хода на каждые 180º). При 3000 об./мин в ДВС смесь воспламеняется 6000 раз в минуту. В таком режиме крутильные колебания минимальные, так как длительность периода замедления КВ слишком мала. При снижении скорости вращения коленчатого вала крутильные колебания возрастают. Если при 3000 об./мин смесь поджигается 100 раз в секунду, то уже при 1200 об./мин этот показатель снизится до 40.

Варианты конструкции

Выше рассмотрено устройство простейшего двухмассового маховика с двумя дуговыми пружинами. Усовершенствованная конструкция предполагает наличие двух видов пружин.

Мягкие пружины предназначены для эффективного гашения крутильных колебаний на низких оборотах. При повышении скорости вращения первичной массы центробежные силы сжимают дуговые пружины, из-за чего теряется их эффективность. Чтобы обеспечить достаточный пружинящий эффект в зоне средних и высоких оборотов, фланец оснащается нажимными пружинами. Благодаря меньшей массе и близкому расположению к центру оси вращения, они в меньшей степени подвержены воздействию центробежных сил.

Эволюция технической мысли

Впервые распространение двухмассовые маховики получили на авто с дизельными двигателями. Необходимость в их использовании совпадает с началом стадии так называемого даунсайсинга. В равной мере тенденция к снижению объема двигателя и повышению его мощности за счет дополнительного наддува воздуха затронула и бензиновые ДВС.

Повышение давления распыления топлива, деление впрыска на фазы и эффективное использование системы турбонаддува привели к значительному увеличению мощности дизельных моторов. Характерно, что большой крутящий момент доступен уже с самых низов, поэтому проблема крутильных колебаний на холостом ходу и низких оборотах значительно усугубилась.

Желая заменить двухмассовый маховик на одномассовый, автовладельцы забывают о том, что его устройство не только повышает комфорт, но и бережет коленчатый вал.

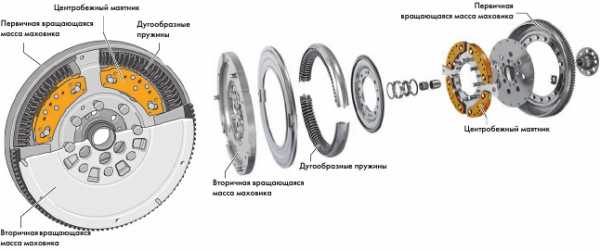

Центробежный маятник

Описанные выше особенности малообъемных ДВС побудили конструкторов к разработке устройства двухмассового маховика с центробежным маятником. Принцип работы маятника основан на создании противоколебаний, сглаживающих неравномерность вращения коленчатого вала на низких оборотах.

Как и в случае простейшего двухмассового маховика, первичная вращающаяся масса связана с КВ, а вторичная – единое целое с трансмиссией. Вот только в DMF с центробежным маятником со стороны вторичной вращающейся массы установлены грузы, которые при снижении оборотов двигателя совершают колебательные движения. Поскольку на низких оборотах действие центробежной силы снижается, грузы маятника могут раскачиваться сильнее. По мере увеличения скорости вращения КВ и ведущего диска, действие центробежной силы увеличивается, а амплитуда колебаний грузов уменьшается.

Маятник, работая в паре с дугообразными пружинами, практически полностью исключает вибрацию двигателя на холостом ходу и в зоне низких оборотов.

На автомобилях Volkswagen в зависимости от модели двигателя и коробки передач встречаются 2 вида устройства DMF с центробежным маятником:

- производства Luk. Имеет 4 плавающих грузов, установленных непосредственно на фланце;

- DMF производства ZF. Шесть плавающих грузов, расположенных между фланцем и вторичной вращающейся шестерней.

Главные преимущества и недостатки

- Снижение уровня вибраций, передающихся на кузов и в салон.

- Избавление от воя и дребезжащих звуков элементов КПП, раздаточной коробки передач.

- Увеличение ресурса трансмиссии. Особое значение DMF имеет в работе роботизированных КПП, к которым относится DSG, гидротрансформаторных АКПП и вариаторов.

- Повышение комфорта при старте и переключении передач, снижение вибраций, передающихся на педаль сцепления.

- Уменьшение расхода топлива и снижение вредных выбросов в атмосферу.

Недостаток DMF исходит из главного преимущества одномассового маховика – надежности. Автолюбители свыклись с той мысль, что этот узел требует ремонта или замены лишь в исключительных случаях издевательства над авто. Тогда как DMF имеет ресурс, ограничивающийся 100-150 тыс. км. Стоит признать, что некоторые модели не лишены конструктивных недочетов и редко доживают даже до 100 тыс. км. Замена узла стоит немалых денег, поэтому в случае неисправности владельцы чаще всего прибегают к ремонту двухмассового маховика.

Неисправности

Выделяют две наиболее характерные неисправности:

- увеличение люфтов между подвижными элементами, из-за чего происходит характерное громыхание на низких оборотах, при остановке и запуске двигателя;

- износ подшипника ступицы ведущего диска.

Тема неисправностей довольно обширная, поэтому мы обязательно посвятим статью признакам поломки и способам проверки DMF.

autolirika.ru

Двухмассовый маховик Sachs,ZF-конструкция,сравнение одномассовым маховиком

Многие вещи кажутся нам само собой разумеющимися и не требующими каких-либо пояснений в силу привычки к ним, и никак иначе. В самом деле, разве должно кого-нибудь удивлять то обстоятельство, что современный автомобиль, конструктивно и технологически великолепно исполненный, в равной степени надежен, долговечен, комфортен и динамичен. Ведь его стоимость подразумевает это, иначе и быть не должно. Не должно? Да так ли это на самом деле? Можно ли удешевить и упростить автомобиль, используя при ремонте более дешевые комплектующие — и ничего не потерять? Попробуем разобраться с этими вопросами, детально рассмотрев принципы работы двухмассового маховика и сопоставив его возможности с одномассовым аналогом.

Вибростенд «мотор-трансмиссия» в испытательном центре ZF в Германии

С точки зрения теории

Так уж принято, что работа двигателя автомобиля оценивается преимущественно по показателям тахометра. Две, три, пять тысяч оборотов в минуту или холостой ход близко к тысяче — исправный тахометр не врет, четко показывая угловую скорость вала мотора, информируя о скоростном режиме работы мотора. Происходящее же на самом деле отличается от того, что показывает даже исправно работающий прибор. На самом деле даже на установившихся режимах работы мотора на протяжении каждого оборота угловая скорость вращения его вала просто не может оставаться постоянной в силу особенностей конструкции поршневых ДВС.

Основной причиной того, что угловая скорость вращения вала двигателя непостоянна и периодически меняется, является неравномерность крутящего момента, вырабатываемого мотором. Эта неравномерность обусловлена периодичностью рабочего процесса в цилиндрах и кинематическими свойствами кривошипно-шатунного механизма как основы подавляющего большинства современных двигателей. Неравномерность крутящего момента, развиваемого двигателем, накладывается на постоянный средний момент сопротивления вращению вала, создаваемый постоянной нагрузкой. В результате для поршневого ДВС свойственно обязательная неравномерность хода вращения вала, но эту неравномерность тахометр не показывает, демонстрируя усредненные по этому показателю параметры. И, тем не менее, неравномерность хода вращения вала двигателя всегда есть, и это очень важный с любой точки зрения, показатель.

Коленчатый вал двигателя воспринимает все нагрузки в условиях, когда обладает таким качеством, как упругость. Работа двигателя в любых условиях сопровождается нагрузками напряжений на коленвал от крутильных и изгибательных колебаний. И хотя сам коленвал проектируется так, чтобы номинальные напряжения при изгибе оставались на уровне порядка 20%, а при кручении — порядка 15%, нагрузки эти весьма и весьма значительны. Казалось бы, 15-20% от того, что может выдержать коленвал — это немного, зачем такой запас прочности, ведь это «лишние» масса и габариты. Но дело в том, что из-за неравномерности действующего при постоянной нагрузке крутящего момента в упругом коленчатом валу возникают собственные крутильные колебания. И при определенных условиях эти крутильные колебания могут не только нарушить условия для оптимальной работы двигателя, но даже больше — нанести вред вплоть до разрушения мотора со всеми вытекающими отсюда негативными последствиями.

Резонанс и его влияние

Определенные условия — это, прежде всего, условия для возможности возникновения резонансных явлений. Резонанс характеризуется тем, что при его появлении резко возрастает амплитуда вынужденных колебаний, обусловленных совпадением частоты внешнего воздействия и частоты собственных колебаний коленвала. Опасность резонанса общеизвестна. Распространенный пример — случай с обрушением моста, выдерживавшего многотонные груженые грузовики, но неожиданно развалившегося из-за того, что по нему прошла в ногу марширующая рота солдат. Колебания моста совпали с колебаниями, вызванными воздействием марширующих — и прочный мост развалился, хотя мог бы выдержать и многократно больший роты солдат вес. Нетрудно себе представить, что грозит двигателю автомобиля, если аналогичный по принципу действия процесс возникнет и в нем. Если воздействие от рабочего процесса, вкупе с силами, возникающими вследствие кинематики кривошипно-шатунного механизма, совпадет с колебаниями, обусловленными упругостью вала, то возникший в результате резонанс сломает вал, словно спичку. Резонансные колебания крайне опасны, так как вызывают поломку даже чрезмерно прочного коленчатого вала и приводят к разрушению связанных с ним деталей и приводов.

|  |

Место установки демпфера крутильных колебаний — носок коленвала.

Он совмещает также и функцию шкива ременного привода.

Серьезная опасность резонанса хорошо известна конструкторам, которые еще на стадии проектирования рассчитывают двигатель, исходя из недопустимости этого явления. Используемый для этого набор конструктивных приемов хорошо известен. Это, прежде всего, повышение жесткости коленчатого вала, снижение массы деталей поршневой группы, кривошипа и противовеса. Но как бы ни старался конструктор кардинальным образом снизить массу всей системы, он, все-таки, существенно ограничен одним серьезным обстоятельством. А именно — необходимостью применения маховика для обеспечения удовлетворительной работы двигателя в широком диапазоне оборотов.

Противоречивые требования — как обычно

Известно, что маховик служит для снижения числа оборотов хода и числа оборотов троганья с места. Чем больше его момент инерции, тем, соответственно, ниже холостой ход и обороты троганья с места. Поэтому, полностью отказаться от использования маховика в двигателе, без ущерба для этих показателей, нельзя. Но чем маховик больше и тяжелее, тем больше крутильные колебания и выше опасность резонанса. Чем двигатель лучше с точки зрения широкого скоростного диапазона работы и низких вибраций, тем он хуже с точки зрения надежности, если не удается решить задачу по недопущению резонанса. Одно исключает второе — достаточно противоречивая ситуация. Впрочем, для двигателя внутреннего сгорания это привычное дело, сам путь его совершенствования это, по сути, процесс разрешения противоречий и взаимоисключающих условий.

Кроме конструктивных приемов (в виде облегчения деталей поршневой группы и коленвала) с целью устранения возможного резонанса в двигателях конструкторы начали применять особые устройства — демпферы крутильных колебаний. Устройства различаются в значительной мере из-за того, что используются на самых разных двигателях: от объемных моторов рабочих машин и судовых двигателей — до малолитражных моторов. Но в любом случае их принцип работы остается неизменным — демпферы позволяют преобразовывать крутильные колебания в тепловую энергию, снижая тем самым риск возникновения резонанса. Обеспечивается эта возможность за счет того, что одна часть демпфера соединяется с валом жестко, в то время как вторая его часть соединяется с первой через упругий элемент. При неравномерном угловом движении вала части демпфера движутся с разной угловой скоростью, в результате чего совершается работа над упругим элементом, которая, в итоге, преобразуется в теплоту, рассеивающуюся в окружающем пространстве. Преимущественно демпферы устанавливаются на носок вала двигателя, где крутильные колебания достигают самых больших значений. При этом они нередко совмещают еще и функцию привода вспомогательного оборудования.

Разрушеный демпфер крутильных колебаний

Долгое время перспективе стандартного применения демпферов ничего не угрожало. Как обязательный элемент они устанавливались на самых разных моторах по практически неизменной схеме. Однако в последние годы позиции стандартных демпферов оказались под угрозой. И вот почему. Прежде всего — компоновка двигателя. Поперечное расположение мотора в подкапотном пространстве автомобиля требует максимальной компактности, габариты двигателя должны входить в самые жесткие рамки, и здесь каждый лишний сантиметр на счету. Но основная причина необходимости поиска альтернативы привычным демпферам — еще более серьезна. Дело в том, что в последние годы транспортное двигателестроение значительно продвинулось в деле обеспечения высокого крутящего момента двигателя при его работе в нижнем диапазоне оборотов. Мощности в этом режиме растут, а значит, возрастают и нагрузки. Неравномерность более высокого крутящего момента при росте постоянной средней нагрузке — эти условия способствуют усилению крутильных колебаний вала. Соответственно, возрастает и риск резонанса. А усиливать традиционный демпфер, установленный на носке вала, нельзя из-за общих ограничений по габаритам. Более того, возросшие нагрузки также требуют усиления сцепления. А ведь это еще не все — крутящий момент двигателя передается на трансмиссию, на валы КПП, где тоже существует проблема резонанса. И если передаваемый момент не так высок, то еще как-то можно удовлетвориться просто гасителем крутильных колебаний, передаваемых на трансмиссию, традиционно исполняемым в виде пружин в дисках сцепления, устанавливаемых в окна ступиц. Но если нагрузки растут, то этого уже явно не хватает.

ZF и Luk -проблема решаема

Медленно, но неотвратимо и уверенно все более нарастающий комплекс проблем привел конструкторов к необходимости искать замену традиционным и, в общем-то, еще себя не полностью изжившим демпферам крутильных колебаний. Но требования к устройствам, исключающим возможность появления резонансных явлений, неуклонно растут, а посему — альтернатива уже необходима. И она нашлась. Специалисты компании ZF, а вместе с ними и их коллеги из LuK предложили оригинальное решение, обеспечивающее разрешение проблемных вопросов сразу по всем направлениям. Вместо традиционного и теряющего свою эффективность демпфера (да еще и забирающего столь необходимое место из-за установки на фланец вала) было предложено передать функции демпфирующего устройства непосредственно маховику, который, в связи с этим, лишился своего привычного вида и был заменен на новую, двухмассовую конструкцию.

Принципиально устройство двухмассового маховика выглядит достаточно просто. Этот механизм состоит из двух массивных деталей — первичной и вторичной. Первая стандартным образом соединяется с коленчатым валом двигателя. Именно на ней расположен зубчатый венец, взаимодействующий со стартером при запуске двигателя. Через зубчатое кольцо с упорами, укомплектованное набором шестерен и пружин эта деталь двухмассового маховика соединяется со вторичной частью, которая исполняет роль ведущего диска сцепления. Составляющие двухмассового маховика соединены друг с другом посредством подшипников- здесь два производителя идут своей дорогой и используют как підшипники шариковые, так и скольжения, упорного и радиального. При этом соблюдается обязательное для возможности демпфирования условие — одна часть конструкции может на определенный угол смещаться относительно другой. Пружины, демпфирующие колебания частей двухмассового маховика, разделяются пластиковыми сепараторами, а их общее количество в устройстве может быть различным, в зависимости от назначения маховика, и достигать вплоть до тридцати единиц. Более того, внутри каждой такой пружины может быть расположены еще одна или две, для повышения эффективности работы устройства. А в дополнение — все эти комплектующие располагаются в густой масляной среде, часто с увеличивающейся при нагреве вязкостью, вся внутренняя полость маховика плотно заполнена консистентной смазкой, что еще более смягчает работу узла в целом.

Благодаря такой конструкции двухмассовый маховик Sachs производства ZF может работать в разных эксплуатационных режимах и успешно устранять разной интенсивности колебания. Блоки пружин разделены сепараторами на центральный и крайний. Крайний блок пружин более жесткий. При работе двигателя в стандартных условиях массы двухмассового маховика смещаются на некоторый угол относительно друг друга, сжимая при этом центральный блок пружин. Но при более высоких нагрузках в работу вступает более жесткий крайний бок пружин, компенсируя возросший угол поворота масс маховика относительно друг друга. Такой режим работы соответствует работе мотора в режимах резкого старта или торможения двигателем.

Особенности конструкции двухмассового маховика позволяют ему имитировать работу своего более массивного одномассового аналога в «идеальном» режиме при условии, что резонансные явления в ДВС не возникают. Более того, разделение маховика на две массы позволило решить задачу исключения резонансных колебаний еще и в трансмиссии. Благодаря этому надежность и долговечность КПП возрастает, и это в условиях, когда передаваемая ими мощность увеличивается. А помимо всего этого растет еще и комфорт при управлении автомобилем, оснащенным двигателем с двухмассовым маховиком, — нежелательные вибрации и непредусмотренный шум от работы агрегатов практически не возникают.

ДММ и КПП

Вообще, роль двухмассового маховика в работе связки «современный двигатель — КПП» переоценить практически невозможно. В связи с ростом мощности двигателей новых поколений при их работе в нижнем диапазоне оборотов требования к возможностям трансмиссии усиливаются существенно. Для того, чтобы трансмиссия могла передавать теперь уже возросший крутящий момент, в первую очередь должно быть усилено сцепление. При том, что габариты этого узла увеличены быть не могут по соображениям требований к компоновке двигателя в кузове автомобиля. Очевидно, что задача по усилению сцепления может быть решена прежде всего за свет увеличения мощности диафрагменной пружины «корзины» сцепления и применением новых материалов фрикционных накладок самого диска. Более мощная пружина повышает сцепные свойства дисков сцепления, а значит передаваемый посредством трансмиссии момент, вырабатываемый двигателем, может быть более высоким.

Сложное устройство ради эффективности.

Простое решение, но оно кроме позитивного результата приводит еще и к появлению проблем, ранее бывших неактуальными. Прежде всего, это жесткость включения сцепления. Мощная пружина более резко нагружает агрегаты, двигатель и КПП, а значит опасность резонансных колебаний, ранее угрожавшая прежде всего моторам, теперь в полной мере распространяется и на валы КПП. В дополнение снижается комфорт управления сцеплением- если речь идет о «спортивном» автомобиле, то, в принципе, с этим жить можно, а если это «семейный» универсал? Таким образом, необходимость демпфирования становится актуальной уже и для трансмиссии. Обычный одномассовый маховик не в состоянии решить эту проблему. В традиционной схеме конструкции сцепления для снижения нагрузки на трансмиссию используется гаситель крутильных колебаний в виде встроенных в ступице диска сцепления пружин. Но мощности этих пружин явно недостаточно для того, чтобы компенсировать неравномерность крутящего момента современного двигателя- уж слишком невелико плечо приложения силы упругости между осью пружины в демпфере и осью сцепления. Эффективно сделать это может лишь… свой собственный, отдельный маховик трансмиссии. Идти на этот шаг — излишне усложнять систему. Но стоит только лишь использовать двухмассовый маховик вместо традиционного одномассового, как задача получает решение. Причем эффективное настолько, что даже пружины гасителя колебаний в ступице диска сцепления становятся не нужными. Таким образом, двухмассовый маховик обеспечивает решение задач по недопущению резонанса как непосредственно в двигателе, так и в КПП при значительно выросших потребностях в сглаживании неравномерности вращения валов, обусловленных возросшей мощностью современных моторов при их работе в нижнем диапазоне оборотов. Одномассовый маховик этих возможностей дать не может в силу принципиального различия конструкций при сравнении с двухмассовым аналогом. А значит, замена одного узла на другой не может быть осуществлена без негативных последствий для надежности, долговечности и комфорта автомобиля в целом.

Конструкции двухмассовых маховиков Sachs

Неравноценная замена

Двухмассовые маховики целиком и полностью решают возложенные на них задачи и обеспечивают возможность дальнейшего роста уровня техники в автомобилестроении. Да, ресурс этого узла не равен ресурсу его одномассового аналога, производитель заявляет о 200 тыс. км пробега автомобиля в условиях использования без спортивных режимов эксплуатации. Однако нужно помнить, что двухмассовый маховик успешно решает еще и задачи, ранее решаемые демпферами крутильных колебаний, ресурс которых был также ограничен, а замена требовала выполнения достаточно большого объема работ. Кроме того, альтернативы попросту нет, если вспомнить о возросших нагрузках. В этих условиях иное приводит к ухудшениям, обусловленных заменой двухмассового маховика на его одномассовый аналог. Если по каким-либо причинам такое решение принимается, то нужно помнить, что этот шаг приведет к росту нагрузок на КПП, увеличению опасности возникновения резонанса, а значит к снижению надежности и долговечности автомобиля в целом. И это не говоря уже о потерях, связанных со снижением комфорта. В любом случае, полностью деклассировать автомобиль только потому, что в свое время была упущена необходимость помнить о предстоящей необходимости его поддержания на должном уровне, это далеко не лучший вариант для развития событий. Лучший и более верный заключается в том, чтобы доверять производителю высокотехнологичной техники, который успешно решает столь сложные, порой, казалось бы, несовместимые задачи совмещения в одной конструкции автомобиля: надежности, мощности, комфорта и долговечности.

Андрей Ильчук

Источник: журнал autoExpert №8`2013. При перепечатке ссылка на источник обязательна.

www.zf.com/ua

autoexpert-consulting.com

Двухмассовый маховик. Есть ли альтернатива?

Многие вещи кажутся нам само собой разумеющимися и не требующими каких-либо пояснений в силу привычки к ним, и никак иначе. В самом деле, разве должно кого-нибудь удивлять то обстоятельство, что современный автомобиль, конструктивно и технологически великолепно исполненный, в равной степени надежен, долговечен, комфортен и динамичен? Ведь его стоимость подразумевает это, иначе и быть не должно. Не должно? Да так ли это на самом деле?

Можно ли удешевить и упростить автомобиль, используя при ремонте более дешевые комплектующие, и ничего не потерять? Попробуем разобраться с этими вопросами, детально рассмотрев принципы работы двухмассового маховика и сопоставив его возможности с одномассовым аналогом.

С точки зрения теории

Так уж принято, что работа двигателя автомобиля оценивается преимущественно по показателям тахометра. Две, три, пять тысяч оборотов в минуту или холостой ход близко к тысяче – исправный тахометр не врет, четко показывая угловую скорость вала мотора, информируя о скоростном режиме работы мотора. Происходящее же на самом деле отличается от того, что показывает даже исправно работающий прибор. На самом деле даже на установившихся режимах работы мотора на протяжении каждого оборота угловая скорость вращения его вала просто не может оставаться постоянной в силу особенностей конструкции поршневых ДВС.

Основной причиной того, что угловая скорость вращения вала двигателя непостоянна и периодически меняется, является неравномерность крутящего момента, вырабатываемого мотором. Эта неравномерность обусловлена периодичностью рабочего процесса в цилиндрах и кинематическими свойствами кривошипно-шатунного механизма как основы подавляющего большинства современных двигателей. Неравномерность крутящего момента, развиваемого двигателем, накладывается на постоянный средний момент сопротивления вращению вала, создаваемый постоянной нагрузкой. В результате для поршневого ДВС свойственна обязательная неравномерность хода вращения вала, но эту неравномерность тахометр не показывает, демонстрируя усредненные по этому показателю параметры. И тем не менее неравномерность хода вращения вала двигателя всегда есть, и это очень важный с любой точки зрения показатель.

Коленчатый вал двигателя воспринимает все нагрузки в условиях, когда обладает таким качеством, как упругость. Работа двигателя в любых условиях сопровождается нагрузками напряжений на коленвал от крутильных и изгибательных колебаний. И хотя сам коленвал проектируется так, чтобы номинальные напряжения при изгибе оставались на уровне порядка 20%, а при кручении – порядка 15%, нагрузки эти весьма и весьма значительны. Казалось бы, 15–20% от того, что может выдержать коленвал, это немного, зачем такой запас прочности, ведь это «лишние» масса и габариты. Но дело в том, что из-за неравномерности действующего при постоянной нагрузке крутящего момента в упругом коленчатом валу возникают собственные крутильные колебания. И при определенных условиях эти крутильные колебания могут не только нарушить условия оптимальной работы двигателя, но даже больше – нанести вред, вплоть до разрушения мотора со всеми вытекающими отсюда негативными последствиями.

Резонанс и его влияние

Определенные условия – это прежде всего условия для появления возможности возникновения резонансных явлений. Резонанс характеризуется тем, что при его появлении резко возрастает амплитуда вынужденных колебаний, обусловленных совпадением частоты внешнего воздействия и частоты собственных колебаний коленвала. Опасность резонанса общеизвестна. Распространенный пример – случай с обрушением моста, выдерживавшего многотонные груженые грузовики, но неожиданно развалившегося из-за того, что по нему прошла в ногу марширующая рота солдат. Колебания моста совпали с колебаниями, вызванными воздействием марширующих, – и прочный мост развалился, хотя мог бы выдержать и многократно больший роты солдат вес. Нетрудно себе представить, что грозит двигателю автомобиля, если аналогичный по принципу действия процесс возникнет и в нем. Если воздействие от рабочего процесса вкупе с силами, возникающими вследствие кинематики кривошипно-шатунного механизма, совпадет с колебаниями, обусловленными упругостью вала, то возникший в результате резонанс сломает вал словно спичку. Резонансные колебания крайне опасны, так как вызывают поломку даже чрезмерно прочного коленчатого вала и приводят к разрушению связанных с ним деталей и приводов.

Серьезная опасность резонанса хорошо известна конструкторам, которые еще на стадии проектирования рассчитывают двигатель, исходя из недопустимости этого явления. Используемый для этого набор конструктивных приемов хорошо известен. Это прежде всего повышение жесткости коленчатого вала, снижение массы деталей поршневой группы, кривошипа и противовеса. Но как бы ни старался конструктор кардинальным образом снизить массу всей системы, он все-таки существенно ограничен одним серьезным обстоятельством. А именно – необходимостью применения маховика для обеспечения удовлетворительной работы двигателя в широком диапазоне оборотов.

Противоречивые требования – как обычно

Известно, что маховик служит для снижения числа оборотов хода и числа оборотов троганья с места. Чем больше его момент инерции, тем, соответственно, ниже холостой ход и обороты троганья с места. Поэтому полностью отказаться от использования маховика в двигателе без ущерба для этих показателей нельзя. Но чем маховик больше и тяжелее, тем больше крутильные колебания и выше опасность резонанса. Чем двигатель лучше с точки зрения широкого скоростного диапазона работы и низких вибраций, тем он хуже с точки зрения надежности, если не удается решить задачу по недопущению резонанса. Одно исключает другое – достаточно противоречивая ситуация. Впрочем, для двигателя внутреннего сгорания это привычное дело, сам путь его совершенствования – это, по сути, процесс разрешения противоречий и взаимоисключающих условий.

Кроме конструктивных приемов (в виде облегчения деталей поршневой группы и коленвала) с целью устранения возможного резонанса в двигателях конструкторы начали применять особые устройства – демпферы крутильных колебаний. Устройства различаются в значительной мере из-за того, что используются на самых разных двигателях: от объемных моторов рабочих машин и судовых двигателей до малолитражных моторов. Но в любом случае принцип их работы остается неизменным – демпферы позволяют преобразовывать крутильные колебания в тепловую энергию, снижая тем самым риск возникновения резонанса. Обеспечивается эта возможность за счет того, что одна часть демпфера соединяется с валом жестко, в то время как вторая его часть соединяется с первой через упругий элемент. При неравномерном угловом движении вала части демпфера движутся с разной угловой скоростью, в результате чего совершается работа над упругим элементом, которая в итоге преобразуется в теплоту, рассеивающуюся в окружающем пространстве. Преимущественно демпферы устанавливаются на носок вала двигателя, где крутильные колебания достигают самых больших значений. При этом они нередко совмещают еще и функцию привода вспомогательного оборудования.

Долгое время перспективе стандартного применения демпферов ничего не угрожало. Как обязательный элемент они устанавливались на самых разных моторах по практически неизменной схеме. Однако в последние годы позиции стандартных демпферов оказались под угрозой. И вот почему. Прежде всего – компоновка двигателя. Поперечное расположение мотора в подкапотном пространстве автомобиля требует максимальной компактности, габариты двигателя должны входить в самые жесткие рамки, и здесь каждый лишний сантиметр на счету. Но основная причина необходимости поиска альтернативы привычным демпферам еще более серьезна. Дело в том, что в последние годы транспортное двигателестроение значительно продвинулось в деле обеспечения высокого крутящего момента двигателя при его работе в нижнем диапазоне оборотов. Мощности в этом режиме растут, а значит, возрастают и нагрузки. Неравномерность более высокого крутящего момента при росте постоянной средней нагрузки – эти условия способствуют усилению крутильных колебаний вала. Соответственно, возрастает и риск резонанса. А усиливать традиционный демпфер, установленный на носке вала, нельзя из-за общих ограничений по габаритам. Более того, возросшие нагрузки также требуют усиления сцепления. А ведь это еще не все – крутящий момент двигателя передается на трансмиссию, валы КПП, где тоже существует проблема резонанса. И если передаваемый момент не так высок, то еще как-то можно удовлетвориться просто гасителем крутильных колебаний, передаваемых на трансмиссию, традиционно исполняемым в виде пружин в дисках сцепления, устанавливаемых в окна ступиц. Но если нагрузки растут, то этого уже явно не хватает.

ZF и Luk – проблема решаема

Медленно, но неотвратимо и уверенно все больше нарастающий комплекс проблем привел конструкторов к необходимости искать замену традиционным и, в общем-то, еще не полностью изжившим себя демпферам крутильных колебаний. Но требования к устройствам, исключающим возможность появления резонансных явлений, неуклонно растут, а посему – альтернатива уже необходима. И она нашлась. Специалисты компании ZF, а вместе с ними и их коллеги из LuK предложили оригинальное решение, обеспечивающее разрешение проблемных вопросов сразу по всем направлениям. Вместо традиционного и теряющего свою эффективность демпфера (да еще и забирающего столь необходимое место из-за установки на фланец вала) было предложено передать функции демпфирующего устройства непосредственно маховику, который в связи с этим лишился своего привычного вида и был заменен на новую, двухмассовую конструкцию.

Принципиально устройство двухмассового маховика выглядит достаточно просто. Этот механизм состоит из двух массивных деталей – первичной и вторичной. Первая стандартным образом соединяется с коленчатым валом двигателя. Именно на ней расположен зубчатый венец, взаимодействующий со стартером при запуске двигателя. Через зубчатое кольцо с упорами, укомплектованное набором шестерен и пружин, эта деталь двухмассового маховика соединяется со вторичной частью, которая исполняет роль ведущего диска сцепления. Составляющие двухмассового маховика соединены друг с другом посредством подшипников – здесь два производителя идут своей дорогой и используют подшипники как шариковые, так и скольжения, упорного и радиального. При этом соблюдается обязательное для возможности демпфирования условие – одна часть конструкции может на определенный угол смещаться относительно другой. Пружины, демпфирующие колебания частей двухмассового маховика, разделяются пластиковыми сепараторами, а их общее количество в устройстве может быть различным, в зависимости от назначения маховика, и достигать тридцати единиц. Более того, внутри каждой такой пружины могут быть расположены еще одна или две – для повышения эффективности работы устройства. А в дополнение все эти комплектующие располагаются в густой масляной среде, часто с увеличивающейся при нагреве вязкостью, вся внутренняя полость маховика плотно заполнена консистентной смазкой, что еще более смягчает работу узла в целом.

Благодаря такой конструкции двухмассовый маховик Sachs производства ZF может работать в разных эксплуатационных режимах и успешно устранять разной интенсивности колебания. Блоки пружин разделены сепараторами на центральный и крайний. Крайний блок пружин более жесткий. При работе двигателя в стандартных условиях массы двухмассового маховика смещаются на некоторый угол относительно друг друга, сжимая при этом центральный блок пружин. Но при более высоких нагрузках в работу вступает более жесткий крайний бок пружин, компенсируя возросший угол поворота масс маховика относительно друг друга. Такой режим соответствует работе мотора в режимах резкого старта или торможения двигателем.

Особенности конструкции двухмассового маховика позволяют ему имитировать работу своего более массивного одномассового аналога в «идеальном» режиме при условии, что резонансные явления в ДВС не возникают. Более того, разделение маховика на две массы позволило решить задачу исключения резонансных колебаний еще и в трансмиссии. Благодаря этому надежность и долговечность КПП возрастает, и это в условиях, когда передаваемая ими мощность увеличивается. А помимо всего этого растет и комфорт при управлении автомобилем, оснащенным двигателем с двухмассовым маховиком, – нежелательные вибрации и непредусмотренный шум от работы агрегатов практически не возникают.

ДММ и КПП

Вообще, роль двухмассового маховика в работе связки «современный двигатель – КПП» переоценить практически невозможно. В связи с ростом мощности двигателей новых поколений при их работе в нижнем диапазоне оборотов требования к возможностям трансмиссии усиливаются существенно. Для того чтобы трансмиссия могла передавать теперь уже возросший крутящий момент, в первую очередь должно быть усилено сцепление. При том что габариты этого узла увеличены быть не могут по соображениям требований к компоновке двигателя в кузове автомобиля. Очевидно, что задача по усилению сцепления может быть решена прежде всего за счет увеличения мощности диафрагменной пружины «корзины» сцепления и применением новых материалов фрикционных накладок самого диска. Более мощная пружина повышает сцепные свойства дисков сцепления, а значит, передаваемый посредством трансмиссии момент, вырабатываемый двигателем, может быть более высоким.

Простое решение, но оно кроме позитивного результата приводит еще и к появлению проблем, ранее бывших неактуальными. Прежде всего это жесткость включения сцепления. Мощная пружина более резко нагружает агрегаты, двигатель и КПП, а значит, опасность резонансных колебаний, ранее угрожавшая прежде всего моторам, теперь в полной мере распространяется и на валы КПП. В дополнение снижается комфорт управления сцеплением. Если речь идет о «спортивном» автомобиле, то, в принципе, с этим жить можно, а если это «семейный» универсал? Таким образом, необходимость демпфирования становится актуальной уже и для трансмиссии. Обычный одномассовый маховик не в состоянии решить эту проблему. В традиционной схеме конструкции сцепления для снижения нагрузки на трансмиссию используется гаситель крутильных колебаний в виде встроенных в ступице диска сцепления пружин. Но мощности этих пружин явно недостаточно для того, чтобы компенсировать неравномерность крутящего момента современного двигателя, уж слишком невелико плечо приложения силы упругости между осью пружины в демпфере и осью сцепления. Эффективно сделать это может лишь… свой собственный отдельный маховик трансмиссии. Идти на этот шаг – излишне усложнять систему. Но стоит только лишь использовать двухмассовый маховик вместо традиционного одномассового, как задача получает решение. Причем эффективное настолько, что даже пружины гасителя колебаний в ступице диска сцепления становятся ненужными. Таким образом, двухмассовый маховик обеспечивает решение задачи по недопущению резонанса как непосредственно в двигателе, так и в КПП при значительно выросших потребностях в сглаживании неравномерности вращения валов, обусловленных возросшей мощностью современных моторов при их работе в нижнем диапазоне оборотов. Одномассовый маховик этих возможностей дать не может в силу принципиального различия конструкций при сравнении с двухмассовым аналогом. А значит, замена одного узла на другой не может быть осуществлена без негативных последствий для надежности, долговечности и комфорта автомобиля в целом.

Неравноценная замена

Двухмассовые маховики целиком и полностью решают возложенные на них задачи и обеспечивают возможность дальнейшего роста уровня техники в автомобилестроении. Да, ресурс этого узла не равен ресурсу его одномассового аналога, производитель заявляет о 200 тыс. км пробега автомобиля в условиях использования без спортивных режимов эксплуатации. Однако нужно помнить, что двухмассовый маховик успешно решает еще и задачи, ранее решаемые демпферами крутильных колебаний, ресурс которых был также ограничен, а замена требовала выполнения достаточно большого объема работ. Кроме того, альтернативы попросту нет, если вспомнить о возросших нагрузках. В этих условиях иное приводит к ухудшениям, обусловленным заменой двухмассового маховика на его одномассовый аналог. Если по каким-либо причинам такое решение принимается, то нужно помнить, что этот шаг приведет к росту нагрузок на КПП, увеличению опасности возникновения резонанса, а значит, к снижению надежности и долговечности автомобиля в целом. И это не говоря уже о потерях, связанных со снижением комфорта. В любом случае деклассировать автомобиль только потому, что в свое время была упущена необходимость помнить о предстоящей потребности его поддержания на должном уровне, это далеко не лучший вариант для развития событий. Лучший и более верный заключается в том, чтобы доверять производителю высокотехнологичной техники, который успешно решает столь сложно реализуемые задачи совмещения в одной конструкции автомобиля надежности, мощности, комфорта и долговечности.

Конструкции двухмассовых маховиков Sachs

Двухмассовый маховик с адаптивным демпфером. Маятниковый демпфер обеспечивает эффективное гашение колебаний. Применяется для обеспечения максимального уровня комфорта.

Двухрядный двухмассовый маховик для двигателей мощностью более 350 Нм. Дополнительный внутренний контур необходим для повышения комфорта.

Двухмассовый маховик ZMS-TD с непосредственным отбором мощности. Применяется для двухдискового сцепления, гибридного привода, а также для вариаторов.

Двухмассовый маховик для небольших и средних двигателей до 350 Нм. Встроенная поверхность трения пропорционально увеличивает сопротивление при увеличении угла поворота вторичной массы относительно первичной массы.

Новинка! Двухмассовые маховики Sachs для самых популярных легковых автомобилей Volkswagen, Audi, Seat и Skoda, оснащенных роботизированной трансмиссией:

Новинка! Двухмассовые маховики Sachs для самых популярных легковых автомобилей Volkswagen, Audi, Seat и Skoda, оснащенных роботизированной трансмиссией:

1.9 TDI с насос-форсункой – Sachs 2295 000 487

2.0 TDI с насос-форсункой – Sachs 2295 000 541

2.0 TDI с Common Rail – Sachs 2295 000 468

Для коммерческих автомобилей Volkswagen Transporter / Multivan T V с мотором 2.0 TDI Common Rail – Sachs 2295 000 326

Текст: Андрей Ильчук

Материал предоставлен Журналом autoExpert, Украина

a-master.kz

Двухмассовый маховик: конструкция, ресурс, причины поломки

У большинства современных иномарок с «механикой» между мотором и сцеплением стоит двухмассовый маховик. Разберемся в особенностях этого недешевого узла, способного доставить немало проблем автовладельцу в случае поломки

текст: Иван Соколов / фото: Schaeffler / 13.10.2015

Если к концу 20 столетия автопромышленность Западной Европы только начинала внедрять в конструкцию некоторых автомобилей двухмассовые маховики (ДММ), то сейчас уже более 70 % выпускаемых европейских автомобилей с механической коробкой передач оснащаются этим узлом. Смысл внедрения сложного и весьма дорогостоящего механизма, вопреки расхожему мнению, вполне обоснован. Главной целью при создании ДММ была защита трансмиссии от генерируемых маховой массой двигателя крутильных колебаний, противостоять которым демпфер крутильных колебаний, расположенный на ведомом диске сцепления, в полной мере уже не мог. Для этого было много причин: рост мощностей и крутящих моментов современных двигателей, повышение требования к комфорту при запуске мотора, переключении передач и ускорении, снижение износа синхронизаторов КП, снижение общей вибронагруженности в салоне и т. д. На все это, помимо конструкции прочих элементов автомобиля, влияли демпфер крутильных колебаний и максимальный угол, на который мог отклониться фрикционный диск от ступицы. И если демпфер диска сцепления позволял отклоняться лишь на 30 градусов относительно положения покоя, то ДММ расширил предел этого значения до 100 градусов в каждом направлении.

Первым производителем в Европе, которому удалось создать и начать крупносерийное производство двухмассовых маховиков, в которых был реализован этот физический принцип стала фирма LuK. Так, одна часть маховика по-прежнему была жестко связана с коленчатым валом двигателя, в то время как другая повышала момент инерции коробки передач. Обе массы при этом связаны демпфирующей системой пружин, которых в свою очередь лишился диск сцепления. Но помимо многочисленных достоинств данный узел до сих пор имеет ряд недостатков, главные из которых — повышенные требования к эксплуатации, дороговизна узла и высокие требования к сервису при его замене. Эта специфика вызывает немало вопросов у автовладельцев. Мы ответим на самые волнующие из них.

Каковы отличия в ресурсе маховика на разных автомобилях и в разных условиях эксплуатации? Есть ли примеры максимального срока службы узла?

В первую очередь, на ресурс влияет тип двигателя — дизельный или бензиновый, т.к. значения крутящего момента у них значительно расходятся. По опыту, на дизельных двигателях применяют более массивные конструкции, которые рассчитываются на повышенные нагрузки в режиме малых оборотов коленчатого вала. Второй фактор — это как раз эксплуатация. Так, например, в режиме маршрутного такси ресурс естественно снижается: здесь приходится говорить о необходимости менять двухмассовый маховик одновременно со сцеплением. С другой стороны, в режиме пригорода пробег до выхода из строя может достигать и 700 000 км, как это было с некоторыми VW Caddy 1.9 TDI.

Повысился ли ресурс маховиков за последние 10 лет?

К сожалению, в современных тенденциях снижения массы и габаритов силовых агрегатов и трансмиссии нет места для увеличения ресурса данных узлов, и мы вынуждены констатировать, что чем современнее и экологичнее автомобиль, тем меньше ресурс всех силовых агрегатов. Производители маховиков не в силах влиять на всю конструкцию автомобиля и техническое задание к нему как к конечному продукту — ресурс автокомпонентов задают сами автопроизводители, поэтому вопрос больше к ним.

Как диагностировать поломку, и чем чревато ее несвоевременное устранение?

Практика общения с сервисными станциями показывает, что в странах бывшего СНГ предпочитают ездить «до конца», не пытаясь предотвратить проблемы заранее. Поэтому, как правило, вся диагностика сводится к констатации факта — маховик разрушен. Тем не менее существуют официальные методы диагностики, в частности — комплект специального инструмента , который позволяет при замене сцепления, например, промерить контрольные параметры маховика, чтобы предупредить клиента о надвигающейся проблеме в трансмиссии. Последствия пренебрежения грозят как минимум дискомфортом при езде, как максимум — выходом из строя узла сцепления и повреждением сопрягаемых деталей.

Каковы основные рекомендации по продлению службы маховика?

Первая рекомендация для дизельного двигателя — удерживать во время езды рабочие обороты двигателя и не эксплуатировать автомобиль в зоне низких оборотов. Исключить буксирование транспортных средств совокупного веса на гибкой сцепке, равно как и запуск автомобиля «с веревки». Для любых автомобилей есть общая рекомендация: запуск двигателя производить только с выжатой педалью сцепления, глушение двигателя — аналогично. Также cледует во время ежегодного ТО контролировать стартовые характеристики АКБ, т.к. это напрямую влияет на вращение маховика во время запуска.

Из-за дороговизны узла многие предпочитают устанавливать комплект сцепления с одномассовым маховиком. Чем это чревато?

Отвечу на вопрос вопросом: что будет, если поставить вместо амортизатора подвески просто металлическую трубу-имитатор? Жестковато, но, как многие говорят, «ездить же можно…»

В последнее время стали появляться сервисы, занимающиеся ремонтом двухмассовых маховиков. Что вы об этом думаете?

Такие сервисы и к нам постоянно обращаются с просьбой продать им все необходимые детали в виде отдельных опорных подшипников и дуговых пружин… Главное, чего не понимают такие специалисты, что нельзя восстановить структуру материала после многочисленных охлаждений/нагревов во время эксплуатации и потерю толщины вторичной массы. Также открытым остается вопрос с дуговыми пружинами, которые в процессе восстановления изготавливаются в кустарных условиях и никакие испытания под конкретную модель автомобиля не проходят. Для этого нужна огромная научно-исследовательская база.

Будут ли глобальные перемены в конструкции двухмассового маховика в ближайшем будущем?

Такие перемены уже наступили: активно внедряются маятниковые гасители крутильных колебаний внутри классической конструкции маховика, происходит «модулизация» узлов сцепления. Но это отдельная тема для обсуждения.

Благодарим за помощь в подготовке материала руководителя технического отдела Schaeffler Automotive Aftermarket Юрия Александрова

5koleso.ru

Двухмассовый маховик. Плюсы и минусы

Причины внедрения двухмассового маховика

Быстрое развитие автомобилей за последние десятилетия привело к созданию более мощных двигателей одновременно с серьезным ужесточением требований к комфорту водителя и пассажиров. Происходит постоянное снижение веса кузовов автомобилей, что в совокупности с их аэродинамической оптимизации заставили проявиться другим источникам шумов. Также этому способствуют экстремально низкие обороты двигателя и коробки передач нового поколения, использующие существенно более жидкие масла. В середине 80-х годов под давлением технического прогресса, развитие классического гасителя крутильных колебаний в виде пружин, как неотъемлемой части ведомого диска сцепления зашло в тупик. Уже при существующем в то время пространстве для монтажа, а тем более его уменьшении, классический гаситель крутильных колебаний на диске сцепления потерял способность противодействовать постоянно растущим величинам крутящего момента двигателей. При этом требования к комфорту при езде на грузовом автомобиле, а также к системам защиты коробки передач постоянно возрастают. Чтобы удовлетворить эти требования появилась необходимость использовать более высокоэффективные торсионные пружины. Периодические процессы воспламенения в 4-тактном двигателе внутреннего сгорания вызывают неравномерность крутящего момента, которая передается в трансмиссию в виде крутильных колебаний, В результате шум и вибрации, такие как стуки в КПП, вибрации кузова и вибрации при смене нагрузки ведут к ухудшению шумового фона и снижению комфорта вождения. Поэтому целью проектирования двухмассового маховика стала максимально возможная изоляция крутильных колебаний, передающихся от вращающихся масс двигателя далее к трансмиссии. Благодаря встроенной пружинно-демпферной системе двухмассовый маховик практически полностью поглощает эти крутильные колебания.

Быстрое развитие автомобилей за последние десятилетия привело к созданию более мощных двигателей одновременно с серьезным ужесточением требований к комфорту водителя и пассажиров. Происходит постоянное снижение веса кузовов автомобилей, что в совокупности с их аэродинамической оптимизации заставили проявиться другим источникам шумов. Также этому способствуют экстремально низкие обороты двигателя и коробки передач нового поколения, использующие существенно более жидкие масла. В середине 80-х годов под давлением технического прогресса, развитие классического гасителя крутильных колебаний в виде пружин, как неотъемлемой части ведомого диска сцепления зашло в тупик. Уже при существующем в то время пространстве для монтажа, а тем более его уменьшении, классический гаситель крутильных колебаний на диске сцепления потерял способность противодействовать постоянно растущим величинам крутящего момента двигателей. При этом требования к комфорту при езде на грузовом автомобиле, а также к системам защиты коробки передач постоянно возрастают. Чтобы удовлетворить эти требования появилась необходимость использовать более высокоэффективные торсионные пружины. Периодические процессы воспламенения в 4-тактном двигателе внутреннего сгорания вызывают неравномерность крутящего момента, которая передается в трансмиссию в виде крутильных колебаний, В результате шум и вибрации, такие как стуки в КПП, вибрации кузова и вибрации при смене нагрузки ведут к ухудшению шумового фона и снижению комфорта вождения. Поэтому целью проектирования двухмассового маховика стала максимально возможная изоляция крутильных колебаний, передающихся от вращающихся масс двигателя далее к трансмиссии. Благодаря встроенной пружинно-демпферной системе двухмассовый маховик практически полностью поглощает эти крутильные колебания.

Процесс переключения передач при использованию двухмассового маховика становится комфортнее,поскольку у диска сцепления без гасителя крутильных колебаний, который применяется в трансмиссии с двухмассовым маховиком, снижается момент инерции, что значительно облегчает переключение. Еще одно преимущество — конструкции с двухмассовым маховиком требуется меньше места.

Устройство

Двухмассовый маховик располагается между двигателем и сцеплением. Конструктивно он разделен на два корпуса. Первый корпус с установленным на нем венцом стартера, соединен с коленчатым валом. На втором корпусе маховика устанавливается узел сцепления. Оба корпуса соединяются друг с другом с помощью упорного и радиального подшипников скольжения и допускают осевое вращение одного относительно другого. Между корпусами установлена пружинная демпфирующая система. Консистентная смазка, которой заполнен внутренний объем маховика, обеспечивает эффективную работу пакетов пружин, разделенных пластиковыми сепараторами, предотвращающими блокировку пружин. Двухмассовый маховик отличает ступенчатый принцип действия пружинных пакетов различной жесткости. Первая ступень с мягкими пружинами обеспечивает безукоризненную работу при запуске и выключении двигателя. Во второй ступени работают жесткие пружины, что позволяет добиться оптимального демпфирования крутильных колебаний в нормальном режиме езды.

Сервис и монтаж

Двухмассовый маховик имеет надежную конструкцию, гарантирующую его долговечность при нормальной эксплуатации. Тем не менее, при замене сцепления автомобиля на станции технического обслуживания рекомендуется тщательно проверять состояние двухмассового маховика. Процедура полного теста обязана включать измерение характеристик дуговых пружин, для чего требуется тест на специальном стендовом оборудовании, но необходимый для этого специальный инструмент как правило отсутствует на СТОА, поэтому механики ограничиваются только визуальным осмотром детали. Таким образом возможно контролировать лишь первоначальные симптомы серьезного повреждения одного или более компонентов двухмассового маховика — утечку смазки, царапины, определения величины радиального зазора подшипника (осевого смещения вторичной массы), свободного хода, образование цветов побежалости и т. д. Необходимо оценить может ли данная деталь использоваться в течение всего срока службы нового сцепления . Если же замена сцепления происходит уже во второй раз, то и двухмассовый маховик в этом случае подлежит замене. При замене двухмассового маховика и установке нового узла эксперты компании требуется соблюдать несколько обязательных условий, к которым в первую очередь относятся необходимость использования только нового крепежа при сборке двухмассового маховика и обязательный контроль правильности положения установочных штифтов. Кроме рекомендаций есть и категорические запреты на выполнение некоторых технологических операций при работе с двухмассовыми маховиками. Прежде всего, не допускается какая-либо механическая обработка, например перешлифовка рабочей поверхности двухмассового маховика. Не позволяется также установка узла, если в процессе работы было допущено падение двухмассового маховика на твердую поверхность. Протирать двухмассовый маховик можно только чистой тканью. Не разрешается применять водоструйную очистку высокого давления, пароструйную очистку, аэрозоли или сжатый воздух.

Неправильная эксплуатация

По утверждению специалистов, малый ресурс двухмассового маховика – в 100 – 130 тыс. км – обусловлен неправильной эксплуатацией автомобиля. На дизельных моторах с огромным крутящим моментом водители допускают длительную езду на низких оборотах – близких к холостым. В этом режиме крутильные колебания у вращающегося коленвала очень высоки, что и приводит к ускоренной поломке пружин двухмассового маховика.

Замена на обычный маховик

Если двухмассовый маховик выйдет из строя, избежать огромных затрат на приобретение нового узла можно следующим образом. Известный производитель комплектующих компания Valeo разработала специально для двигателя VW 1,9 TDI обычный цельнометаллический маховик (в комплекте со сцеплением стоит 580 – 600 у. е.). Он предназначен только для вторичного рынка, т. е. для продаж в автомагазинах, на СТО. Конечно, теоретически его установка может негативно отразиться как на ресурсе агрегатов трансмиссии – сцеплении, КПП, редукторе, ШРУСах, так и на уровне комфорта. Однако это теория, которая иногда очень сильно отличается от практики. Особенно если учесть, что в наших условиях комфорт передвижения больше зависит от качества дорог. Часто при выходе двухмассового маховика из строя у автовладельцев возникает вопрос:“Можно ли его поменять на обычный?”

Основной производитель двухмассовых маховиков LuK, а так же Sachs альтернативы не предлагают. Небольшой ассортимент комплектов, состаящих из обычного маховика, диска. корзины сцепления и выжимного подшипника производит Valeo. Эти комплекты являются заменой двухмассовым маховикам, стоящим на автомобилях изначально.

Мы можем предложить следующие комплекты:

1. Valeo 835000, подходящий к Ford Transit с 2000 г.в. дв.2,4л..

2. Valeo 835001, подходящий к двигателю 2,0л HDI на автомобилях Сitroen C5,C8, Jumpy, Fiat Scudo, Ulysse, Peugeot 406, 607, 807, Expert.

3. Valeo 835003, подходящий к Volkswagen T4 на двигатели 2,4л. модель AAB, AJA и 2,5л. TDI модель AJT, AYY.

Второй путь замены двухмассового маховика на обычный-подборка опытным путем от других автомобилей. На двигатель 1,9 TDI модель AFN, стоящий на VW Sharan, можно поставить маховик от двигателя 1,9 модель ABL с VW T4. Сцепление тоже меняется. Корзина с двигателя ABL, номер LuK 122 0115 10, диск нужно подобрать с такой же ступицей и диаметром, но с пружинами.

tranzitm.com.ua

Чем отличается двумассовый маховик от одномассового ( или какого нить другого, поправте если что не так написал)

Законы густонаселенных районов Европы диктуют свои условия и конструкторам приходится вносить существенные изменения в конструкцию авто для снижения токсичности в отработанных газах и увеличения мощьности двигателя, увеличения КПД без увеличения рабочего обьема камеры сгорания- внедряются передовые технологии электроусилитель руля, двухмассовый маховик. Электроусилитель позволяет снять дополнительную нагрузку с коленвала ( ГУР привязан ремнем к коленвалу и создает сопротивление вращению ) двухмассовый маховик имеет больший вес т. е. позволяет легче накапливать энергию вращения и позволяет двигателю легче набирать обороты в момент пикового набора мощьности ( ускорения )в нем-же находится демпферное устроиство которое компенсирует рывки при трогании с места что позволяет снять выше % КПД от сжигаемого в цилиндрах топлива при этом понижает его расход и токсичность в выбросах

Количеством масс )

Маховик разделен на две части и связан пружинами, такая конструкция более плавная так как сглаживает рывки и вибрации.

маховик компесирует перепады в работе двигателя, при установке более тяжолого маховика, двигатель более стабильно работает на низких и холостых оборотах, при установке облегчонного маховика, двигатель намного бодрее реагирует на педальку, но менее стабилен при низких и холостых…

touch.otvet.mail.ru