Стелс под сабвуфер – Лада 2113 Черный металлик › Бортжурнал › Размеры самодельного ящика под сабвуфер (стелс в крыло)

FAQ по изготовлению сабвуфера типа «Стелс» — Сообщество «Стеклопластик» на DRIVE2

Доброго времени суток уважаемые любители стеклопластика и качественной музыки. Сегодня, на примере Mitsubishi Lancer X будет рассмотрено построение сабвуфера типа «Стелс» в левое крыло.

Так как людей, которые хотят построить, но не знают технологию и/или как правильно пользоваться материалами, очень много, поэтому данная статья претендует на звание Пошаговой инструкции для новичков! (одобрено владельцем сообщества)

ВАЖНО! Если кому то лень читать, смотреть или еще что то, просто пройдите мимо и не задавайте потом вопросов, которые здесь будут раскрыты. Все материалы вы можете найти рынке.

Итак, начнем.

Вы захотели построить сабвуфер типа «Стелс».

Прежде чем начать работу, нужно основательно закупиться а именно:

Смола полиэфирная IPP — 3 кг. (с запасом)

Стекломат 300 гр./м2 — 3 упаковки (с запасом)

Скотч малярный — 2 шт. Широкий

Кисти 2.5-3 см. шириной — 5-7 шт. (объясню ниже зачем и почему такая ширина кисти)

Ткань Лайкра — 1м.

Клей 88 — 1 банка (900гр. вроде)

Клей «Момент» — 2 тюбика

Резиновые перчатки — 3-5 пар. Это Ваша безопасность.

Теперь у нас есть все, что бы начать работу.

ЭТАП №1. Разборка багажника и подготовка к началу работы

Разбираем багажник, выкидываем ВСЕ! Для доп. аккуратности оклеиваем бампер и элементы, находящиеся в непосредственной близости от места проведения работ кузовных элементов бумагой, тканью, полиэтиленовой пленкой и т.д. Отдирать смолу потом неблагодарное и очень тяжкое занятие.

Берем малярный скотч. Оклеиваем место под ламинирование. Стараемся сделать так, что бы труднодоступные места, такие как область задних фонарей, верхняя часть, не стали проблемой при вытаскивании заготовки из багажника.

примерно вот так должно выглядеть подготовленное место

ВАЖНО! Не допускайте неплотного прилегания слоев скотча друг к другу! Если вы допустите такую оплошность, то впоследствии смола будет затекать в эти щели и потом отодрать скочт от заготовки будет очень сложно.

ЭТАП №2. Начало работы

С первым этапом справились. Все самое интересное впереди.

Стекломат. Мы купили стекломат плотностью 300гр./м2. Вскрываем упаковку. Разворачиваем рулон. Нарезаем небольшими квадратиками. Примерно 10х10 см. Стекломат имеет свойство расслаивания. Берем 5-7 таких кусочков и расщепляем их на 3 части. Возьмите в руки кусочек и вы сразу поймете как это сделать.

Итак, у нас получились стекломаты разной плотности. 300 и 100гр.

Разводим смолу. Скажу лишь то, что большое кол-во разводить ненужно. разведите сначала 100-150гр. этого будет вполне достаточно. Как правильно приготовить смолу рассказывать не буду. На банке есть инструкция.

И вот у нас все готово!

Берем кисть. Намазываем небольшую площадь примерно 15х15см. Зачем это нужно? Это что то вроде клейкого слоя, что бы правильно разместить стекломат. Накладываем на эту область стекломат плотностью 100гр. и пропитываем. Повторяем процедуру по всей площади.

Главное не спешить

К слову сказать, не мажте слишком много. Смола нам еще будет нужна. По поводу кисти. Если бы мы взяли широкие кисти, то был бы очень большой перерасход смолы. Проверено! А перерасход=зря потраченные деньги. оно нам не надо.

Ну а пока вы это все читали, этот слой уже подсох. Если Вы хотите высушить побыстрее, то можете использовать фен строительный или иные аппараты. Главное не ставить слишком близко поток воздуха!

25-30 см. расстояние вполне хорошее

ЧАСТЬ №3. Обработка заготовки

Если вы все правильно сделали и первый слой высох, то можете без опаски доставать свою заготовку из багажника. Следует заметить, что корпус заготовка еще не очень крепкая. И применять грубую мужскую силу не следует. Лучше аккуратненько вытаскивайте.

Вытащили? Хорошо. Теперь нам нужно набрать толщину. Вне багажника это делать гораздо удобнее и быстрее.

Сначала отделяем весь скотч с заготовки. Берем стекломат плотностью 300 (впоследствии все делаться будет только этой плотностью) и набираем толщину. 2-3 слоя вполне достаточно. НАБИРАТЬ ТОЛЩИНУ ТОЛЬКО С ВНУТРЕННЕЙ ЧАСТИ! Иначе просто потом не влезет в багажник

Главное не торопиться и не слишком много разводить смолы

Оставляем сохнуть. Нужно что бы высохло основательно.

Теперь мы должны прикинуть Нашу заготовочку в багажник. Я надеюсь вы сообразили, что с багажника нужно уже было так же отодрать весь скотч и все остальное. Прикидываем, все стало хорошо. Кое где что то где то цепляет или не вмещается. Это нормально. Поставили в крыло. Берем маркер и очерчиваем линию по которой мы будем обрезать нашу заготовку.

ВНИМАНИЕ! Данная операция очень вредна для вашего здоровья.

Вытаскиваем заготовку. Берем болгарку и обрезаем лишнее по линии, которую вы очертили.

Данную операцию следует проводить на улице. с респиратором и одежде. Пыль, которая будет лететь очень вредная. Заботьтесь о своем здоровье.

белая пыль очень вредна и от нее потом весь чешешься

Готово!

ЧАСТЬ №4. Придание Индивидуальности или фантазии нет предела.

После обработки еще нужно несколько раз прикинуть нашу заготовку. Да, пока что это еще заготовка. Что бы это называлось Корпусом нужно пройти данный этап.

Изготовление передней стенки позволяет проявить Вам фантазию и различные навыки.

Ее можно изготовить как плоской (из фанеры и/или ДСП), или плавной, фигурной, как ххотите называйте.

Для начала нужно определиться с размером Динамика. Думаю как выбирать динамик вам рассказывать не нужно. скажу лишь то, что бы померить объем, просто наливаете воду в заготовку. А там уже выбор за вами.

Мной был выбран динамик 12″ JBL GTO-1214.

Нам нужно вырезать кольцо. Под динамик. Вырезаем.

я вырезал из ДСП. Можно использовать фанеру, ДСП, МДФ и другие материалы

Что бы закрепить кольцо, нам нужны упоры.

Так же сделаны из ДСП. Можно сделать из направляющих для гипсокартона, различного крепежа подвесных конструкций потолков и т.д. Проявите фантазию!

Впоследствии они останутся внутри и убираться не будут. Они будут служить как доп.усиление. Выставляем кольцо на желаемый наклон, вылет и т.д.

Прикидываем в багажник. Не забывайте, что у вас еще будут и вещи в багажнике лежать. так что ориентируйтесь еще и на это.

Я крепил все на клей «момент». На картинке показан Гель. Тут ошибся я. ненужно было его брать. простой секундный нужен

очень долго сохнет

Ну и фиксируем кольцо и упоры в желаемом положении

можно использовать так же клей Титан, горячий клей либо какой нить другой быстросохнущий

Ну теперь ответственное мероприятие.

Берем Ткань «Лайкра» и натягиваем на плоскость. по периметру фиксируем ткань все тем же клеем.

Это и будет наше очертание!

Пропитываем ткань смолой. и ждем пока высохнет

Серединку можно не пропитывать. Мы ее все равно будем вырезать

Второй слой. До состояния на «отлип»

Накладываем стекломат сверху и основательно пропитываем смолой.

обратите внимание, что по бокам вам нужно усилить конструкцию. для этого, когда короб высохнет, нарежьте несколько полосок стекломата и проложите его на стык с внутренней стороны короба.

серединку так же можно не пропитывать

Ну и так же наращиваем 2-3 слоя.

обязательно сделайте прикидку в багажник

ЧАСТЬ №5. Последний бой он трудный самый

Вот и высох основательно наш Короб. Да. Теперь это полноценный короб. теперь нам нужно вырезать отверстия под терминал и (если он есть фазоинвертор).

Прикидываем все эти дела и можно обшивать!

Тут все зависит от ваших средств, вкусов и желания.

Самый простой вариант это карпет. Клеить его можно на клей 88, Титан, Спец.спрей для карпета.

Можно обшить Кожвинилом, Кожей, Алькантарой, покрасить и т.д. Тут на ваше усмотрение и вкус.

Внутри вам нужно проложить 100% площади короба виброизляцией. Впринципе 3мм. вполне подойдет. Я еще и шумку наклеил.

Мной был выбран карпет 3М цвета «пепел»

багажник уже на стадии сборки

теперь Нам остается все собрать, подключить и любоваться результатом.

Внимание! Возможно Вам придется дорабатывать багажный отсек. мне пришлось сделать новый пол)

законченный вариант. Можно звонить заказчику

P.S. Надеюсь вы поняли весь тот бред что я написал) Если по какому либо из пунктов что либо непонятно спрашивайте. Я постараюсь на все вопросы ответить.

Если есть какие то замечания к статье, скажите, исправлю.

Полный отчет об Этом автомобиле и данной работе вы можете посмотреть у меня в Блоге.

Удачи!

Копирование и распространение, только с разрешения владельца статьи

www.drive2.ru

Изготовление автомобильного сабвуфера типа «Стелс» своими руками. Часть 1 — DRIVE2

Изготовление автомобильного сабвуфера типа «Стелс» своими руками

Как и у многих меломанов, у меня появилось желание установить сабвуфер в автомобиль. Ранее сделанный сабвуфер устраивал всем, но только не габаритами — занимал почти четверть и без того маленького багажника Оды. Поэтому я решил строить корпус типа «Стелс». К тому же опыт работы со стеклотканью имелся.

Подготовка

Закуплен основной материал — стеклоткань Т-13 и эпоксидный клей.

Вот так выглядит левая ниша багажника, в которой планируется выклеивать корпус сабвуфера.

Вот так выглядит левая ниша багажника, в которой планируется выклеивать корпус сабвуфера.  Для того, чтобы стеклоткань не прилипла ни к ковролину, ни к пластиковым панелям багажника, и при этом легко отделилась от поверхности багажника, используем разделительный слой из двух видов скотча — малярного и упаковочного.

Для того, чтобы стеклоткань не прилипла ни к ковролину, ни к пластиковым панелям багажника, и при этом легко отделилась от поверхности багажника, используем разделительный слой из двух видов скотча — малярного и упаковочного.

Выклейка Выклейку корпуса производим узкими полосками стеклоткани, пропитанными эпоксидным клеем. Пропитку лучшее всего выполнять на листе стекла. Клей разводиться в пропорциях 10:1 (10 частей смолы на 1 часть отвердителя). В качестве емкостей для разведения клея использовались стаканчики из под сметаны, йогурта, различные крышечки от бытовой химии и прочее.

Выклейка Выклейку корпуса производим узкими полосками стеклоткани, пропитанными эпоксидным клеем. Пропитку лучшее всего выполнять на листе стекла. Клей разводиться в пропорциях 10:1 (10 частей смолы на 1 часть отвердителя). В качестве емкостей для разведения клея использовались стаканчики из под сметаны, йогурта, различные крышечки от бытовой химии и прочее.  День 2-ой. Для экономии времени и материала, а также из-за неудобства работы, часть корпуса за стойкой подвески выполнена из кусочков ДВП, стянутых между собой проволокой (временно).

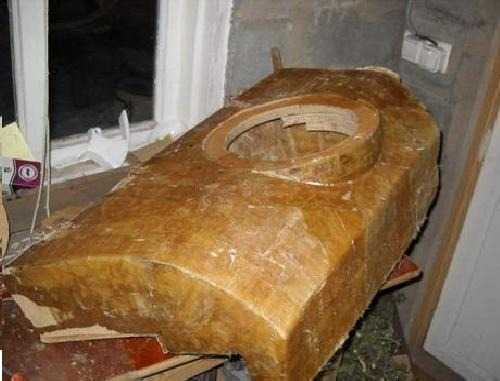

День 2-ой. Для экономии времени и материала, а также из-за неудобства работы, часть корпуса за стойкой подвески выполнена из кусочков ДВП, стянутых между собой проволокой (временно).  После 2-х дней работы по 4-5 часов получен такой результат, на который израсходованно 3 упаковки эпоксидного клея по 280 гр. и примерно 2-3 кв.м. стеклоткани Т-13

После 2-х дней работы по 4-5 часов получен такой результат, на который израсходованно 3 упаковки эпоксидного клея по 280 гр. и примерно 2-3 кв.м. стеклоткани Т-13  День 3-ий и 4-ый. Выклеил верхную часть корпуса, убрал часть проволоки, проклеил стыки кусочков ДВП. Правую часть, прилегающую к сидению также сделал из ДВП, так как поверхность ровная. Заканчивал работать уже в полной темноте, пришлось воспользоваться настольной лампой.

День 3-ий и 4-ый. Выклеил верхную часть корпуса, убрал часть проволоки, проклеил стыки кусочков ДВП. Правую часть, прилегающую к сидению также сделал из ДВП, так как поверхность ровная. Заканчивал работать уже в полной темноте, пришлось воспользоваться настольной лампой.  День 5-ый. Выклеил левую часть, попутно увеличивая толщину нижней части корпуса. Опустошил еще две упаковки клея.

День 5-ый. Выклеил левую часть, попутно увеличивая толщину нижней части корпуса. Опустошил еще две упаковки клея.  День 6-ой. Извлек выклеяный корпус из ниши. Отделение прошло с легкостью, лишнего ничего не отломано. Также в этот день проклеял ту часть корпуса, которая образованна кусочками ДВП. Израсходовал еще одну упаковку клея.

День 6-ой. Извлек выклеяный корпус из ниши. Отделение прошло с легкостью, лишнего ничего не отломано. Также в этот день проклеял ту часть корпуса, которая образованна кусочками ДВП. Израсходовал еще одну упаковку клея.

День 7-ой. Провел ориентировочные замеры объема. Измерения проводил водой, налив до краев, точнее до края верхней части корпуса. Получилось 20 литров. При этом вода даже не закрыла выступающий полуцилинд. Поэтому можно ожидать в конечном итоге объема в 30 и больше литров. В качестве кандидата на роль сабвуфера вижу динамическую головку Hertz DS250. По рекомендациям журнала «Автозвук» ему необходим закрытый ящик в 23-28 литров.

День 7-ой. Провел ориентировочные замеры объема. Измерения проводил водой, налив до краев, точнее до края верхней части корпуса. Получилось 20 литров. При этом вода даже не закрыла выступающий полуцилинд. Поэтому можно ожидать в конечном итоге объема в 30 и больше литров. В качестве кандидата на роль сабвуфера вижу динамическую головку Hertz DS250. По рекомендациям журнала «Автозвук» ему необходим закрытый ящик в 23-28 литров.  День 8-ой. Обрезал неровные края у стеклопластиковой скорлупы. Из ДВП вырезал переднюю панель сабвуфера. Нижнюю часть передней панели закрепил отрезками проволоки. Передняя часть планируется быть изогнутой выше середины отверстия под динамик.

День 8-ой. Обрезал неровные края у стеклопластиковой скорлупы. Из ДВП вырезал переднюю панель сабвуфера. Нижнюю часть передней панели закрепил отрезками проволоки. Передняя часть планируется быть изогнутой выше середины отверстия под динамик.  Для того, чтобы нижняя часть передней панели не прогибалась подложил еще один кусок ДВП до середины отверстия и сделал из кусочков ДСП/дерева подпорки.

Для того, чтобы нижняя часть передней панели не прогибалась подложил еще один кусок ДВП до середины отверстия и сделал из кусочков ДСП/дерева подпорки.  Вот так выглядит изогнутой передняя панель корпуса сабвуфера. Верхнюю часть тоже закрепил проволокой.

Вот так выглядит изогнутой передняя панель корпуса сабвуфера. Верхнюю часть тоже закрепил проволокой.  Необходимую прочность и толщину передней панели набираем стеклотканью.

Необходимую прочность и толщину передней панели набираем стеклотканью.  День 9-ый. Для крепления динамика изготовил опорное кольцо из 3-х слоев ДСП, которое на клею и саморезах закреплено на передней панели.

День 9-ый. Для крепления динамика изготовил опорное кольцо из 3-х слоев ДСП, которое на клею и саморезах закреплено на передней панели.

Для укрепления и для исключения зазоров между кольцом и передней панелью проклеяно в несколько слоев стеклоткани.

Для укрепления и для исключения зазоров между кольцом и передней панелью проклеяно в несколько слоев стеклоткани.  День 10-ый. Измерил объем корпуса — получилось примерно 27 литров. Заказал динамик Hertz DS-250, жду когда приедет. Для примерки поставил Seas h2209 (этот динамик ждет своей участи — оказаться в домашнем сабе).

День 10-ый. Измерил объем корпуса — получилось примерно 27 литров. Заказал динамик Hertz DS-250, жду когда приедет. Для примерки поставил Seas h2209 (этот динамик ждет своей участи — оказаться в домашнем сабе).

www.drive2.ru

Сабвуфер стелс своими руками в Chevrolet Captiva — logbook Chevrolet Captiva White Cat 2013 on DRIVE2

Привет мои дорогие друзья!

Наконец-то собрался с мыслями и решил написать о проделанной 1.5 месячной работы по созданию сабвуфера stealth в крыло Captiva.

Давно мечтал о сабвуфере, но ставить большой коробок на половину багажника, как-то совсем не хотелось, с учетом, что багажное пространство мне почти всегда необходимо.

В итоге прочитав кучу статей и полезной информации решил саморучно заняться изготовлением сабвуфера для своей Каптивы.

Сразу замечу, что все это делал для качества звука а именно хороших и сочных нижних частот, а не для громкости, что бы волосы дыбом вставали.

Оптимальным решением размещения сабвуфера было принято — правая ниша в крыле. Почему именно правая, потому, что в левой расположена розетка и не хотелось её терять.

Выбранное место расположения саба, решено было пожертвовать одним боковым ящиком.

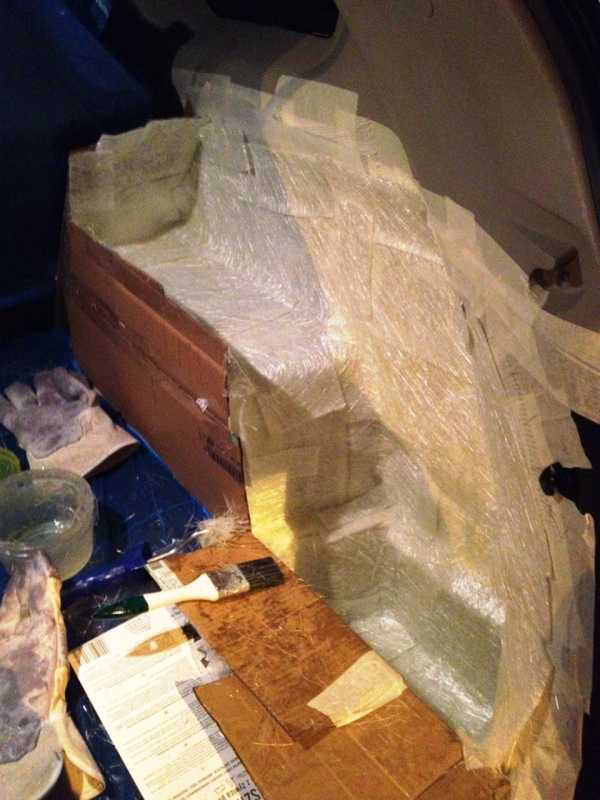

Вооружившись молярным скотчем, кисточками, стекломатом, стеклотканью, эпоксидной смолой и распиратором начал создавать каркас задней стенки саба:

P.S. ни одно животное не пострадало при изготовлении)))

Стекломат используемый для первых слоев

Оклеиваю все рабочее пространство с запасом молярным скотчем и границы выставляю в виде картона

промазываем все эпоксидной смолой и накладываем стекломат

для придания формы стекломат клеится маленькими кусочками, а в некоторых местах необходимо расслаивать его для придания большей гибкости.

Хотел бы еще уточнить, что данные процедуры занимают долго времени, но не в том что бы наклеить, а что бы дать высохнуть эпоксидной смоле, т.к. полное высыхание происходит за 24 часа. Для большей вероятности, первый слой не трогал трое суток.

Смотрим дальше:

Вот такой каркас получился после демонтажа из машины. Обдираем молярный скотч и заднюю стенку промазываем еще раз смолой. И начитаем набирать толщину до 7-8 мм стеклотканью Т-13. Каждый день приходя с работы, слой за слоем накладывал ткань и ждал следующего вечера)

В итоге толщина набрана. Идем в машину и отмечаем контур будущего саба…

Полотном по металлу аккуратно спиливаем лишние края. Был приятно удивлен прочности данного слияния стеклоткани и эпоксидки. Пилил очень долго и упорно)

Вот такой каркас получился. Причем по ходу набора толщины была выбрана другая форма буфера и лишние части были срезаны.

Пока изготавливался каркас параллельно проходил процесс подбора сабвуферного динамика исходя из рассчитанного объема, который должен был получиться. Подбор усилителя и прочих вещей, которые делают из коробка — сабвуфер. Об этом я расскажу с следующей записи, а то эта уже и так большая получается)

Так что о начинке и составляющих ждите следующего поста, а пока вернемся к корпусу саба:

Выпиливаю круги для динамика и закрепляю их на корпусе

Выстраиваем передний каркас и обтягиваем все тянущим материалом

Пропитываем материал смолой и ждем полного высыхания для образования скорлупы передней стенки. Дальше по принципу заднего каркаса накладываем слой за слоем стеклоткани до толщины 7-8 мм

Набрав толщину получается корпус сабвуфера, который примеряем в багажник и подгоняем места для хорошей посадки на место.

Для придания ровности наносим шпатлевку со стекловолокном на эпоксидной основе и выравниваем переднюю стенку…

Как шпатлевка высохла шлифуем ее наждачкой, а внутренюю часть корпуса оклеиваем вибропластом

Сверху вибропласта наклеивается Битопласт

Завершающим этапом создания корпуса сабвуфера идет оклейка акустическим карпетом подобранным максимально приближенным к обивки багажника. Таким образом корпус готов

корпус обтянутый карпетом

В итоге, корпус готов для монтажа динамика и установки в крыло багажника.

Изготовление заняло полтора месяца кропотливой работы. Руки к концу уже почти привыкли к постоянному зуду от стеклотками) Но главное результатом я доволен и очень рад что получилось как изначально задумывал.

Надеюсь не сильно вас утомил. Я очень старался все собрать и обобщить хотя рассказывать было более чем) Если у кого то возникнут какие либо вопросы обязательно спрашивайте, с удовольствием на них отвечу.

И ждите продолжение установки и подключения…

Если понравилось не забываем про палец!

Сабвуфер стелс в Chevrolet Captiva установка и подключение

www.drive2.com

Простая технология красивого сабвуфера стелс — Сообщество «Автозвук» на DRIVE2

Когда клиент просит сделать сабвуфер стелс, задачей номер один является экономия места в багажнике, задачей номер два, как я считаю, является его внешний вид. Приятнее смотреть на гармоничные плотные формы, нежели на кусок бесформенной массы. Об этом сегодня и расскажу.

Повезет, если конструкция автомобиля такова, что лицевая часть сабвуфера выходит компактной и не вызывает головных болей по поводу дизайна. Делается — как делается, по-другому просто не дано:

оч.старые фотки

80-90% объёма (и площади пов-ти) таких сабвуферов убрана с глаз долой и занимает всё скрытое пространство:

И мне везло весьма продолжительную часть времени)) Но потом приехал акцент и всё, что у меня получилось сделать это вот:

Спорно, очень спорно. Клиент, конечно, был доволен, саб давал всё, что ему нужно в плане звучания, и совсем не занимал места в багажнике, внешний вид ему был не критичен. Но визуальная сторона вопроса не давала мне покоя. Нельзя было это так оставлять дальше, нужно было что-то придумывать.

Решение пришло случайно, когда бился над куда более сложной задачей (запись про мерседес и его стелсы в моём бж) Там был момент, в который меня осенило:

Ведь такой подход можно применять и к обычным стелсам. Дизайн можно задавать любой при любых неблагоприятных условиях и всегда можно рассчитывать на

Покажу подробно шаг за шагом на примере последней работы в Kia Ceed 2014. Всё типично, но всё же, вдруг кто-то не понял ещё 😀

Подвырезанная родная ниша, зашумленный металл в два слоя (аеро+флекс).

Разделительный слой. Скотч молярный, 1 слой, если клеить снизу вверх, то никаких подтёков не будет.

Заливается скорлупа 2 слоя 600 стекломата, ждём пока встанем и демонтируем. Тонкую скорлупу проще извлечь — она гнётся.

После извлечения, уже на верстаке усиливаем до 8-10мм, обтачиваем по зазорам и сопряжениям, прикидываем по месту

И вот теперь мы имеем «неблагоприятные условия», можно включать голову и пускать воображение куда глаза глядят. У меня это было 6 утра, я уже 12 часов плотно работал с машиной и очень хотел спать. Время, так сказать, было не совсем подходящее, но выбора не было 😀 Скрипя мозгами и карандашом, спустя пару десятков минут что-то родил:

Кольцо с посадочным заподлицо точится фрезером, рамка лобзиком или на фрезерном столе, при наличии лекал. Ну а я т.к. работал на выезде, зафигачил лобзиком по лекалам))) стола не было под рукой

Пушистый флис. Натягивается на термоклей, пропитывается смолой. Ждём пока встанет полностью. Отпиливаем попу сабвуфера болгаркой (фото нет, торопился) и изнутри устилаем лицо 6-8 слоями стекломата. Склеиваем обратно по распилу, уложив периметр стыка 2 слоями 2см. полосок стекломата.

Всё обтачиваем и прикидываем по месту, почти готово. Остались: отделка, крепеж и монтаж.

Собственно готовый вид

Как видите, можно из любой, казалось бы, безвыходной ситуации найти решение и порадовать как свой глаз, так и клиента (и клиента будущего тоже). Конечный результат всегда будет зависеть только от Вашего воображения.

P.S.

Честно сказать в виниле такая работа выглядит куда презентабельней:

но, к сожалению, не у всех хватает денег, а это уже совсем другая история))

_______

Всем удачи и терпения в кастомайзинге, надеюсь какую-никакую полезную информацию донес.

www.drive2.ru

Какую роль играет сабвуфер стелс в автомобиле? — DRIVE2

Всем привет, хочу поговорить о конечно же автозвуке, так как занимаюсь ним профессионально! И так начнем с того что 50% вкуса акустической системы зависит от сабвуфера, по этому его присутствие в автомобиле обязательно, но в чем суть? Суть в том что данное оборудование в большей части очень габаритное и занимает очень много места в багажнике, по этому много автовладельцев отказываются от данного улучшения звука в пользу ограниченного места в багажнике. Но выход есть и я хочу вам о нем рассказать! Это корпус сабвуфера по типу стелс, то есть анатомический корпус, который призван решить все вышесказанные проблемы, что это такое?

Это корпус который изготавливается из стекловолокна и полиэфирной смолы, а также с элементами дерева, об этом позже. Он изготавливается на протяжении 4-7 дней, в зависимости от сложности и поставленных задач, и при изготовлении требует достаточно много расходников, что влечет за собой не малую себестоимость. Приведу вам плюсы данного изделия:

— эргономичность в багажнике.

— добавляет стайлинга автомобилю.

— тюнинг который можно смело показывать всем окружающим.

— и решение проблем с не охотной установкой габаритных сабвуферов.

— форму изделия можно сделать любую, по вашему желанию!

— для изготовления присутствие машины постоянно не требуется, только заехать пару раз!

Недостатки:

— данное изделие не может стоить сильно дешево.

— иногда изготовление может затянутся на неделю, зависит от сложности изделия.

Сейчас покажу вам как происходит процесс изготовления, и он для каждого автомобиля и каждого сабвуфера разный! Для примера я взял данный автомобиль Мерседес ГЛК.

Полный размер

мерс

Полный размер

оклеиваем 2-мя скотчами

Полный размер

наносим смолу и стекломат

Полный размер

после высушки снимаем скорлупу

Полный размер

делаем лицевую стенку, вырезаем посадку под сабвуфер и перетягиваем тканью для выведения верхней поверхности

Полный размер

мажем смолой

Полный размер

примеряем и шпаклюем

Полный размер

доводим до ума, и выводим все зазоры с обшивкой

Полный размер

перетягиваем карпетом или тем чем вы пожелаете

Полный размер

примеряем динамик

Полный размер

закрепляем короб, и готовимся к установке сабвуфера

Вот я вам показал процесс изготовления, вот покажу еще пару готовых решений!

Полный размер

Сиат Леон

Полный размер

Лэнд Крузер 120

Полный размер

короб под усилки Hover

Полный размер

Toyota Avensis

Полный размер

Bmw X3

Полный размер

Skoda Octavia A7

Как вы уже поняли, что данные изделия координально экономят место в багажнике, и расширяют возможности акустической системы. Сабвуфер стелс изготавливается под параметры выбранного сабвуфера, так как под каждый сабвуфер нужен разный объем, по этому этот момент нужно не упустить! Мы имеет большой опыт в изготовлении данных изделий, и имеем весь нужный спектр акустического оборудования, так как у нас имеется еще и большой интернет-магазин Автозвука, так что если вам интересно обращайтесь, за консультацией! в ичных сообщениях или на наш сайт: install.khz.com.ua/

www.drive2.ru

Изготовление и установка стелс-сабвуфера — DRIVE2

Всем привет! Решил установить саб в машину. Короб ставить не вариант т.к. периодически нужен багажник. Под сидение – не серьезно. Сделал стелс-корпус.

Заказал в интернет магазине эти комплектующие:

Купил:

— 6 метров стеклоткани Т-13;

— 5 кг эпоксидки и 0,5 кг отвердителя;

— 10 кисточек;

— 10 пар резиновых перчаток в аптеке;

— респиратор;

— кусок фанеры 15 мм;

— 2 рулона малярной ленты.

— 1 погонный метр темно-серого карпета;

— 5 метров оплетки «змеиная кожа»

— 3 тюбика клея момент

Обклеил малярной лентой в 2 слоя нишу багажника с левой стороны. На пол постелил полиэтилен чтоб не испачкать эпоксидкой.

Обклеил малярной лентой в 2 слоя нишу багажника с левой стороны. На пол постелил полиэтилен чтоб не испачкать эпоксидкой. Вырезал дно из фанеры 8 мм.

Подогрел эпоксидку с отвердителем на масляном радиаторе до жидкого-текучего состояния. На улице было +12 когда делал. Эпоксидка была очень густой. Развел 10 к 1 (не перелейте отвердитель иначе минут через 10-15 раствор резко затвердеет, нагреется и задымится). Я так выкинул 2 порции разведенных. Обмазал обклеенную лентой нишу и прилепил куски ткани. Ткань нарезал кусками примерно 20 на 20 см.

Далее нарезанную ткань намазывал на куске фанеры (так быстрее) и приклеивал вторым слоем. Дал высохнуть сутки и вытащил полученную «скорлупу» будущего короба.

Наклеил еще 3 слоя каждый промазывая (пропитывая) эпоксидкой. Клейте ткань с запасом наружу. Несколько сантиметров краев этого бутерброда у меня получились не очень ровными и однородными. Поэтому ткань клейте внахлест и больше по глубине наружу чем вам надо. Пропитывайте эпоксидкой. Потом лобзиком отпилите лишнее, а там получится однородная стенка.

Вырезал полочку 22 на 19 см (чуть больше размеров усилителя). Примерил полученную скорлупу в нишу и прикинул где вырезать лишний материал в углу под полочку. Чтобы она прилегала к заводской обшивке. Закрепил ее монтажной алюминиевой лентой и саморезами. И все это обклеивал 2 дня еще 4 – 5 слоями стеклоткани пропитывая эпоксидкой.

Вырезал из фанеры 6 мм рамку для крепления лицевой панели. 2 маленькие дощечки на полочку. Скрепил их саморезами и алюминиевой монтажной лентой. Склеил эпоксидкой для надежности и герметичности. Корпус должен быть герметичен. Щели засыпал стружкой и залил эпоксидкой.

Через сутки с помощью воды и плотного мешка для мусора измерил объем. У меня получилось 26-27 литров.

Лобзиком обрезал лишнюю стеклоткань по краям вровень с рамкой.

Снаружи и внутри отшлифовал неровности (торчащие края кусков стеклоткани, торчащие саморезы отпилил болгаркой и т.д.) Еще раз все промазал эпоксидкой. Особенно изнутри и с наружи прилегающую рамку к корпусу. Все должно быть надежно скреплено и герметично. Обклеил виброизоляционным и звукопоглощающим материалами (СТП Аэро и Акцент плюс) для гашения внутренней волны. Положил синтепона толщиной сантиметров 4-5 для еще большего (виртуального) увеличения объема. Так бас должен стать мягче.

Вырезал лицевую панель и отверстие в ней под сабвуфер диаметром 235 мм. Промазал по периметру герметиком и прикрутил лицевую панель к рамке саморезами. Небольшую щель залил эпоксидкой. Дал просохнуть. Просверлил отверстие для провода под динамик. Вставил провод. Залил его отверстие эпоксидкой. Красной изолентой с обоих концов пометил плюс. Обклеил корпус карпетом с помощью момента. Подключил провода к динамику и прикрутил саморезами динамик с грилем к корпусу.

Могу посоветовать — как можно чаще примерять все это хозяйство к месту назначения и рассматривать под разными углами. Увидите где что выпирает или не ровно. Вовремя исправите. Особенно это касается — установки рамки, к которой будет крепиться лицевая панель.

Далее разобрал обшивку по левому порогу и обшивку крыла багажника по левой стороне для протяжки проводов. Обжал и подключил через предохранитель плюсовой провод к аккумулятору. Предохранитель спрятал в штатную коробку предохранителей рядом с аккумулятором. По бокам в ней вырезал дырки для проводов. Протащил провод в салон и в багажник по левому борту вдоль порога. Минусовой провод обжал и прикрутил в самом левом нижнем углу багажника к «штатному болту массы».

У меня авто с Sound Sistem т.е. 10 динамиков с штатным усилителем.

Далее снял фишку с штатного усилителя и разобрал ее. Припаял межблочный кабель (отрезав тюльпаны) к проводам мидбасовых динамиков задних дверей. Не забудьте промаркировать межблочный кабель где + где – и лев. прав. каналы. Вот распиновка 38-контактной фишки штатного усилителя. (9 — Грoмкoгoвoритeль низких частот влево сзади + 10 — Грoмкoгoвoритeль низких частот вправо сзади — 21 — Грoмкoгoвoритeль низких частот влево сзади — 22 — Грoмкoгoвoритeль низких частот вправо сзади +) Фото непосредственно нужных проводов.

Межблочный кабель нигде не пересекается с силовым и рядом с ним не лежит. Проложил его за обшивкой крыла снизу, далее через отверстие крепления ремней безопасности (из багажника в салон), далее по полу багажника под задним диваном к центральному тоннелю. Под обшивкой пола центрального тоннеля, в подлокотнике до середины переднего сидения. Далее из-под обшивки переднего сидения к усилителю под сидением.

Плюсовой провод «ремоута» вместе с силовым кабелем вдоль левого порога до коробки предохранителей слева от руля. Купил Предохранитель на 5 А, нашел свободную точку в коробке предохранителей. На крышке с обратной стороны – распечатка. Там свободные клеммы с наличием плюса обозначены черной полоской с точкой на конце. Плюс появляется только при включении зажигания.

Вот что получилось.

Этот усилитель выбрал по совету на форуме, а также по габаритам и наличию линейных и высокоуровневых входов, а значит возможен дальнейший апгрейд аудиосистемы.

На данном этапе очень доволен как играет авто с Sound Sistem зашумленными дверьми (а точнее всем салоном) и сабом. Болеро сохранила все свои функции (где-то на форумах писали, что при таком подключении пропадает регулировка баланса вперед-назад и что-то еще – это не так!). Не заметил какого-либо снижения громкости задних динамиков или ухудшения звука. Если будет желание и появятся свободные деньги (а их нужно много на автозвук) поменяю:

1. штатные провода;

2. голову;

3. штатную акустику с доп. усилителем.

Но на сегодняшний день всем доволен.

Нравится 57 Поделиться: Подписаться на автора

www.drive2.ru

Сабвуфер своими руками. Сабвуфер стелс. — DRIVE2

Анатомический сабвуфер обычно «вживляют» за аркой заднего крыла в багажнике автомобиля. Для динамика большого размера (от 12 дюймов) приходится набирать объем до 18 литров. Часто нам недоступна такая роскошь и поэтому мы вынуждены придумывать разные хитрые способы, чтобы добыть это пространство. Можно немного вынести переднюю лицевую панель корпуса сабвуфера в багажник, а можно подрезать пол багажника, чтобы занять часть ниши запасного колеса. В крайнем случае аудио-установщик добирает нужный объем специальным синтепоном.

01. Измеряя пространство в нашем автомобиле мастер решил выдвинуть переднюю панель (с динамиком) сабвуфера за габариты боковой обшивки багажника. Тем более, что по проекту рядом с сабвуфером должны стоять усилители, для которых тоже необходимо выделить место. При этом видимая поверхность «саба» и панель «усилков» будут культурно сопрягаться со штатной обшивкой. Режем картон обшивки по линии будущего примыкания к ней коробки сабвуфера и усилителей.

02. Любая работа, связанная с формовкой стеклопластика «по месту», начинается с маскировки поверхностей автомобиля в местах возможного контакта с полиэфирной смолой. А в нашем случае мы совместим маскировку обшивок багажника с изготовлением опалубки корпуса сабвуфера. Возможно, некоторым трудно представить использование в тюнинге автомобиля обычного гофрокартона. Но для меня старые картонные коробки являются ценным источником универсального и, к тому же, бесплатного макетного материала. Гофрокартон может принимать и жестко удерживать практически любую форму от плоскости и цилиндра до абсолютно бесформенного объема. Его легко резать ножницами или резаком, сгибать и сминать руками, склеивать клеем и скотчем. Лучшего материала для изготовления опалубки для корпуса анатомического сабвуфера я не встречал. Склеивая малярным скотчем куски картона мастер набирает корку опалубки задней стенки «саба».

03. Тот, кто хоть раз имел дело со стеклопластиком знает, что капли смолы разлетаются далеко от места клейки. Поэтому нельзя «наплевательски» относиться к маскировке рабочего пространства. Мы обычно накрываем опасную зону полиэтиленом и подклеиваем его прямо к поверхности опалубки скотчем. В качестве разделительного слоя для стеклопластика используем тот же малярный скотч и покрываем им всю поверхность гофрокартона. Красиво получилось!

04. Рука в перчатке с кистью и половинка канистры с полиэфирной смолой – это явный признак процесса формовки стеклопластика. Единственный совет для формования сложных угловатых поверхностей – добавить аэросил (стеклянную пудру) или другие сыпучие материалы в полиэфирку. Густая консистенция смолы не позволяет стекломату (или стеклоткани) топорщиться, образуя пузыри. Наклеиваем первые два слоя трехсотого стекломата.

05. Для правильного звучания динамика стенки корпуса сабвуфера должны быть очень жесткими. У обычного коробчатого саба это достигается использованием для изготовления стенок, например, листа МДФ толщиной больше двух сантиметров. Но у нас нет необходимости набирать такую толщину из стеклопластика. Ломаная поверхность стенки дает дополнительную жесткость, да и сам стеклопластик не отличается повышенной пластичностью. Я всегда набираю толщину не более 8мм, или 8-10 слоев стекломата марки 600.

Мастер формует по два слоя с промежуточной выдержкой на полимеризацию.

06. С большим трудом изготовленная задняя стенка корпуса сабвуфера выламывается из своего гнезда. В этот момент проявляется еще одно полезное качество гофрокартона – разрушаясь он позволяет без проблем демонтировать деталь с места формовки. Оторвать его от стеклопластиковой корки тоже не составит труда.

07. Прежде чем мы начнем делать переднюю стенку сабвуфера, нам необходимо определить ее место относительно задней стеклопластиковой коробки. И ее положение будет зависеть от габарита панели облицовки блока усилителей. Наши мастера собрали металлический каркас для установки усилителей ориентируясь на корку из стеклопластика.

08. На каркасе из стальной полосы они смонтировали и закрепили все оборудование.

09. Панель облицовки усилителей ребята решили делать тоже из стеклопластика, причем «по болвану» ( технологию см. №…), поэтому закрыли все промежутки в блоке аппаратуры листами тонкого МДФ. Замаскировали уже традиционно малярным скотчем и укрыли рабочую зону полиэтиленом.

10. Готовую корку панели блока аппаратуры накинули на усилители и снова примерили заднюю стенку сабвуфера совмещая обе детали. Замечу, что в этом состоянии работу лучше не показывать хозяину автомобиля – придется долго объяснять, как красиво все будет выглядеть в законченном виде.

11. Передняя стенка сабвуфера с отверстием для динамика выпиливается из МДФ толщиной 16мм. А затем она монтируется на задней стеклопластиковой коробке. Стенку с отверстием для динамика желательно примерять по месту, прямо в багажнике с установленной панелью облицовки усилителей, чтобы не ошибиться с ее положением. Между соединенными вместе деталями корпуса сабвуфера остались просветы, которые наши мастера будут заклеивать стеклопластиком.

12. И снова используем гофрокартон в качестве опалубки для устранения зазоров в корпусе саба. Можно не церемониться с картоном – мнем его и вырезаем по форме короба. Закрепим картон саморезами и скотчем по периметру снаружи. Аккуратно приклеиваем стеклопластиком переднюю стенку сабвуфера к задней части через отверстие для динамика. В зазорах между деталями необходимо набрать такую же толщину пластика как на всей корке.

13. Такой каменной глыбой выглядит собранный в едином объеме корпус сабвуфера. Теперь мы будем придавать ему культурный вид, только не путем отсекания всего лишнего, а наоборот набирая дополнительные массы стеклопластика и шпаклевки.

14. За качественное звучание басового динамика наши мастера готовы извести лишние килограммы смолы и мата. Но если серьезно, то на самом деле, можно добирать толщину стенок корпуса, наклеивая стекломат снаружи, к тому же так удобнее, чем клеить внутри через отверстие в передней стенке…

15. Пока мы колдовали с корпусом сабвуфера, ребята выровняли и подогнали облицовку блока аппаратуры. Осталось только воткнуть корпус сабвуфера на место и «привалить» его к панели облицовки усилителей и обшивке багажника. Для этого маскируются малярным скотчем все «привалочные», т.е. примыкающие к корпусу саба поверхности обшивки багажника и облицовки усилителей. Теперь можно смело заваливать все неровности стеклонаполненной полиэфирной шпаклевкой.

16. Шпаклевка «выбрала» все зазоры и нашим мастерам осталось аккуратно вышкурить всю коробку.

17. Но аккуратно это не значит, что нельзя применить грубую силу ленточной шлифмашины. Такие глыбообразные детальки голыми руками шкурить очень трудно, да и стеклянная шпаклевка не намного мягче стеклопластика. Это я к тому, что макетчик должен приучать свою руку точно работать любым электроинструментом.

18. После выравнивания наждачной бумагой корпус сабвуфера легко становится на свое место. От правильной подгонки зазоров будет зависеть точность совмещения корпуса сабвуфера с облицовкой усилителей после обклейки их карпетом.

19. Карпетом называется специальный мягкий нетканый материал – самое простое в обклейке декоративное покрытие деталей интерьера. Он легко растягивается во всех направлениях и краями склеивается встык. Еще одно преимущество карпета в том, что он зрительно скрывает небольшие неровности формы. Обклеенные карпетом корпус сабвуфера и облицовка усилителей заняли свои места в багажнике автомобиля. Басовый динамик прикручен к корпусу и прикрыт грилем – защитной сеткой. За низы теперь можно не переживать.

Статьи о тюнинге: «Урок анатомии», автор: Михаил Романов, публиковалась в журнале «Тюнинг Автомобилей» №03, 2009, www.tuningauto.ru/

www.drive2.ru