С каким усилием затягивать – таблица данных, как определить момент затяжки

таблица данных, как определить момент затяжки

Определенная степень закрутки резьбовых элементов выполняется с целью увеличения срока службы, прочности и повышению сопротивления различным влияющим факторам. Для каждого крепежного элемента есть определенная степень затяжки на каждом посадочном месте, рассчитывается она на основе нагрузок, температурных режимов и свойств материалов.

Вконтакте

Google+

Мой мир

Например, при воздействии температуры металлу свойственно расширяться, при условии влияния вибрации — крепеж получает дополнительную нагрузку, и чтобы минимизировать ее, закручивать нужно с правильным усилием. Рассмотрим силу затяжки болтов, таблицы, методы и инструменты для проведения работ

Маркировка деталей

Этот параметр указывается на головке болта. Для деталей, выполненных на основе углеродистой стали с классом прочности — 2, указываются цифры через точку, например: 3.5, 4.8 и т. д.

Первая цифра указывает 1/100 номинального размера прочностного предела на разрыв, измеряется в МПа. Например, если на головке болта, указано — 10.1, то первое число означает 10*100 = 1000 МПа.

Вторая цифра — отношение пределов текучести к прочности, умножается на 10, по вышеуказанному примеру — 1*10*10= 100 МПа.

Предел текучести — это максимальная нагрузка на болт. Для элементов, выполненных из нержавеющей стали, наносится тип стали А2 или А4, и далее предел прочности. Например: А4—40. Число в данной маркировке характеризует 1/10 предела прочности углеродистой стали.

Единицы измерения

Основной величиной является Паскаль, единица измерения давления, механического напряжения, согласно международной системе «СИ». Паскаль равняется давлению, вызванному силой в один ньютон, равномерно распределяющейся по плоской к ней поверхности с площадью в один квадратный метр.

Рассмотрим, как конвертируются единицы измерения:

- 1 Па = 1Н/м2.

- 1 МПа = 1 н/мм2.

- 1 н/мм2 = 10кгс/см2.

Моменты затяжки резьбовых соединений

Ниже приведена таблица затяжки болтов динамометрическим ключом.

| Прочность болта, в Нм | |||

| Размер резьбы | 8.8 | 10.9 | 12.9 |

| М6 | 10 | 13 | 16 |

| М8 | 25 | 33 | 40 |

| М10 | 50 | 66 | 80 |

| М12 | 85 | 110 | 140 |

| М14 | 130 | 180 | 210 |

| М16 | 200 | 280 | 330 |

| М18 | 280 | 380 | 460 |

| М20 | 400 | 540 | 650 |

Таблица усилия затяжки болтов для дюймовой резьбы стандарта США для крепежных деталей SAE класса 5 и выше.

| Дюймы | Нм | фунт |

| ¼ | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4,5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| ½ | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| ¾ | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

1 ньютон метр (Нм) равняется 0,1кГм.

ISO -Международный стандарт.

Моменты затяжки ленточных хомутов с червячным зажимом

В нижеуказанной таблицеприведены данные для первоначальной установки на новом шланге, а также для повторной затяжки уже обжатого шланга.

| Размер хомута | Нм | фунт / дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Момент затяжки для повторной стяжки | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Как определить момент затяжки

- С помощью динамометрического ключа.

Этот инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на вашем ключе. При попытке превысить предел, ключ быстро выйдет из строя.

Этот инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на вашем ключе. При попытке превысить предел, ключ быстро выйдет из строя.

Усилие на затяжку и тип стали указывается на каждом болте, как расшифровывать маркировку описывалось выше. Для вторичной протяжки болтов нужно учитывать несколько правил:

- Всегда знать точное необходимое усилие для затяжки.

- При контрольной проверке затяжки стоит выставить усилие и проверить в круговом порядке все крепежные элементы.

- Запрещено использовать динамометрический ключ как обычный, им нельзя производить закрутку деталей, гайку или закручивать болт до примерного усилия, контрольная протяжка производится динамометрическим ключом.

- Динамометрический ключ должен быть с запасом.

- Без динамометрического ключа.

Для этого потребуется:

- Ключ накидной или рожковый.

- Пружинный кантер или весы, с пределом в 30 кг.

- Таблица, в которой указывается усилие затяжки болтов и момент затяжки гаек.

Момент затяжки — это усилие, приложенное на рычаг размерами в 1 метр. Например, нам требуется затянуть гайку с усилием 2 кГс/м:

- Измеряем длину нашего накидного ключа, она, к примеру, составила 0,20 метра.

- Делим 1 на 0,20 получаем цифру 5.

- Умножаем полученные результаты, 5 на 2кГс/м и получаем в итоге 10 кг.

Переходя к практике, берем наш ключ и весы, прикрепляем крючок к ключу и производим затяжку до нужного веса, согласно описанного выше расчета. Но даже такой способ в итоге окажется лучше, чем тянуть от «руки — на глаз», с погрешностью, чем выше усилие, тем она меньше. Это будет зависеть от качества весов, но лучше все-таки приобрести специальный ключ.

Вконтакте

Google+

Мой мир

instrument.guru

что такое момент затяжки болтов крепления ГБЦ, схема и последовательность

Головка блока цилиндров (ГБЦ) силовых агрегатов транспортных средств предназначена для обеспечения герметизации камеры сгорания. Чтобы выполнить это условие, необходимо правильно затянуть крепежные элементы, для этого следует знать, с каким усилием затягивать головку блока цилиндров. Операцию проводят после «обкатки», которая производится на двигателе нового автомобиля или по окончании восстановительных работ силового агрегата.

Содержание

Открытьполное содержание

[ Скрыть]

Из чего состоит ГБЦ

Практически во всех двигателях конструкция ГБЦ одинакова.

Она в себя включает:

- Корпус изделия, который изготавливают методом точного литья. В нем предусмотрены каналы подачи охлаждающей жидкости и моторной смазки трущимся частям.

- Клапаны во впускном и выпускном каналах.

- Вал распределительный (в некоторых конструкциях их два).

Основным элементом ГБЦ является корпус. Он вместе с прокладкой обеспечивает герметизацию камеры сгорания. В корпусе запрессованы направляющие втулки клапанов, их количество зависит от конструктивных особенностей ГБЦ. Клапаны перемещаются во втулках, обеспечивая подачу топлива и вывод отработанных газов. Для изготовления корпуса головки используют алюминий, она крепится к блоку болтами, производимыми из высококачественной стали.

Головка блока цилиндров

Коэффициент температурного расширения у этих металлов разный, поэтому обеспечить высокую герметичность камеры сгорания возможно только в том случае, когда головка будет затягиваться равномерно по всей плоскости блока цилиндров. Если это условие не выполняется, силовой агрегат может выйти из строя.

О силах, действующих на ГБЦ во время работы мотора

Обеспечить равномерность теплового воздействия на головку в работающем двигателе невозможно. Наиболее сильному нагреву подвергаются места в корпусе, располагающиеся над камерой сгорания, что вызывает напряжение металла на этих участках. Сила давления корпуса из алюминия на прокладку между ГБЦ и блоком цилиндров сильно увеличивается, что может вывести её из строя. Чтобы этого избежать, производится периодическая протяжка болтов крепления ГБЦ.

Силы, действующие на ГБЦ во время завинчивания винтов

Обеспечить высокую герметичность камеры сгорания только установкой головки на блок цилиндров не получается, поэтому между ними стоит прокладка. Она имеет более низкую жесткость, при затяжке болтов прокладка сжимается, тем самым производится уплотнение зазоров. Если завинчивание крепежных винтов производится в произвольном порядке, а момент затяжки болтов ГБЦ на ключе не контролируется, можно получить деформацию корпуса головки или прогорание прокладки.

Следует напомнить, что такое момент затяжки болтов. Под этим подразумевается величина усилия на гаечном ключе, которое обеспечит герметичность соединения головки и блока цилиндров. Момент затяжки болтов и последовательность выполнения работы указываются в инструкции по ремонту и эксплуатации транспортного средства. Эти рекомендации следует выполнять неукоснительно.

В каких случаях необходима затяжка головки цилиндров

Конструкция движков постоянно совершенствуется, срок службы увеличивается, а объем работ по обслуживанию силовых агрегатов уменьшается. Моторы, выпущенные после 2010 года, уже не нуждаются в периодической протяжке болтов крепления головки. Для более ранних моторов проводить такую операцию рекомендуют при каждом очередном ТО. При длительной эксплуатации машины иногда появляются следы протечек моторного масла или охлаждающей жидкости. В таком случае необходимо немедленно подтянуть крепеж ГБЦ, иначе может потребоваться серьезный ремонт мотора. Причинами появления протечек может быть перегрев силового агрегата и несоблюдение порядка затягивания болтов.

Когда усилие затягивания крепежных винтов движка ниже рекомендованных, может произойти прогорание прокладки, которое повлечет за собой демонтаж головки с последующей заменой поврежденной детали. Отмечены случаи, когда ремонтники не соблюдают порядок и момент затяжки ГБЦ, поэтому водители со стажем проводят проверку состояния болтов при пробеге 1 тыс. км после ремонта мотора.

Основные рекомендации

Прежде всего следует отметить, что такая процедура может проводиться после ремонта силового агрегата или с целью проверки величины момента затяжки болтов в процессе эксплуатации мотора. Если ГБЦ была демонтирована, следует внимательно осмотреть болты, а также отверстия в блоке цилиндров для их установки. Винты не должны иметь удлинения или деформации резьбовой части. Отверстия в блоке под болты очищают от остатков моторного масла, жидкости, других посторонних частиц. Если этого не сделать, можно повредить цилиндровый блок, при этом ГБЦ затянуть с требуемым усилием не получится.

Работу следует начинать только после ознакомления с рекомендациями изготовителей автомобиля по эксплуатации и ремонту. Там водитель найдет все необходимые сведения для выполнения работы, в том числе усилия и очередность затягивания болтов.

Важно! Для движков с болтами типа TTY существует запрет на повторное использование, так как они могут оборваться.

Еще одной особенностью использования таких болтов является установка их под определенным углом. Для этого потребуется специальный ключ с индикатором, который покажет градус наклона.

Пользователь Игорь Иванов показывает на видео установку и затяжку ГБЦ.

.Какие ошибки могут возникнуть

К сожалению, водители, самостоятельно выполняющие восстановление силового агрегата, допускают досадные ошибки, которые могут нанести вред блоку цилиндров и рабочему инструменту.

К ним можно отнести следующее:

- оставление моторной смазки или других посторонних частиц в местах установки крепежных изделий;

- завышение величины усилия затягивания болтов;

- применение инструмента, не предназначенного для этой операции;

- несоблюдение очерёдности затягивания ГБЦ;

- использование болтов несоответствующей длины.

Если момент подтягивания крепежных винтов моторе определять «на глазок», чаще всего происходит перетяжка, которая приводит к разрыву болтов. Изношенными гранями ключа можно повредить головку крепежного элемента, после чего завернуть или вывернуть его будет невозможно. Самостоятельно изменённый порядок установки болтов приведет к возникновению перенапряжений в корпусе головки, а это чревато появлением трещин. Они могут быть сквозными, что способствует появлению протечек смазки или охлаждающей жидкости. Появится прорыв газов во впускном или выпускном коллекторе. Начнутся перебои в работе мотора, потеряется его мощность.

Трещина ГБЦ

Если через трещины или прогары жидкость для охлаждения мотора попадёт в систему смазки, произойдет разжижение моторного масла. После этого давление смазки уменьшится, и поступление его к местам трения будет недостаточным, а вкладыши коленчатого вала могут провернуться. Многими документами допускается повторное применение крепежных элементов, но лучше использовать новые изделия. Крепиться ГБЦ к блоку цилиндров должна только качественными винтами.

Порядок и контроль затяжки ГБЦ

При выполнении затяжки следует делать это равномерно, без лишних усилий и спешки.

Перед началом работы нужно приготовить следующие инструменты и расходные материалы:

- динамометрический ключ с насадкой, которая будет соответствовать головке болта;

- небольшое количество моторного или любого другого масла;

- ветошь.

Независимо от конструкции силового агрегата, будь то 402, 406 двигатель или даже G4EE, 4B12, затягиваться ГБЦ будет всегда одинаково. Винты крепления будут расположены параллельно относительно камер сгорания. Инструкция по эксплуатации подскажет, с каким усилием затягивать головку блока цилиндров.

Порядок выполнения работы будет примерно таким:

- Крепежные болты смазывают небольшим количеством масла.

- Устанавливают их на своё место и заворачивают рукой, насколько получится.

- Далее понадобиться специальный динамометрический ключ. С его помощью производят затяжку с усилием, равным примерно 1-2 кгс*м, согласно схеме для данного мотора.

- На следующем этапе усилие доводят до 5-8 кгс*м (при этом следуют рекомендациям производителя автомобиля).

Через небольшой промежуток времени операцию повторяют 1-2 раза, поворачивая болты примерно на четверть оборота. После пробега около 500-1000 км проверяют степень затяжки, но не для всех типов силовых агрегатов. Если применяются пружинные болты, такая операция не потребуется.

Загрузка …Видео «Как пользоваться динамометрическим ключом»

Пользователь Александр Март показывает видео об использовании динамометрического ключа.

autodvig.com

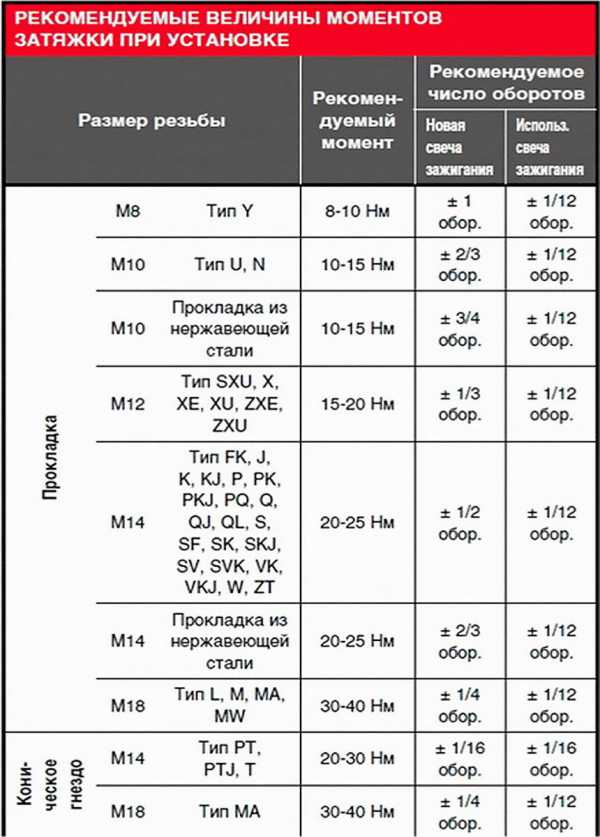

Renault Megane Scenic 1.9 dTi F9Q 736 › Бортжурнал › Свечи. С каким усилием затягивать.

При замене свечей в двигателе, многие автовладельцы особо «не паряться» о том с каким усилием их закручивать( а зря). Большинство из нас закручивают «от руки». Но сила рук у каждого из нас разная. И вот листая информацию по сети наткнулся я на интересную статью и решил поведать для общего ознакомления в массы:

К чему приводит перетяжка свечи.

Комментарий представителя ООО «Денсо Рус» Алексея Стрючкова:

«В подавляющем большинстве случаев при установке свечи перетягивают. Даже на самых именитых СТО. Понять автомехаников можно: если вкручивать по инструкции, то кажется, что свеча там еле держится, — возникает желание для надежности еще на пол-оборота докрутить, что в большинстве случаев и делают. И при этом машины заводятся и уезжают… «Ну, значит, так и нужно делать для гарантии…» Но проблема в том, что при перекручивании свечи ее резьбовая часть слегка вытягивается у шестигранника (свеча не болт, она сделана из гораздо более мягкого материала). Появляются микронные зазоры там, где их не должно быть, что приводит к ухудшению теплоотдачи центрального электрода и, следовательно, к его перегреву и более быстрому износу.

Перетяжка влияет на керамику и режимы эксплуатации. Перетянутая свеча имеет микродеформацию и, грубо говоря, перегревается, потом остывает, потом опять перегревается и т.д. И, в зависимости от эксплуатации, может выйти из строя сразу, а может — спустя время, на это влияют и другие детали системы зажигания.

Если конкретно отвечать на вопрос, почему свеча не выработала свой ресурс, то причина в том, что она неправильно была установлена. В случае корректной затяжки она бы еще служила и служила и того, что случилось, не произошло бы.

Итак, если у вас нет динамометрического ключа, то закручивать НОВУЮ свечу зажигания нужно так:

-аккуратно опускаем свечу в свечной колодец, чтобы она не ударилась выступающим боковым электродом обо что-нибудь. Как правило, это делается с помощью магнитной головки;

-закручиваем пальцами (без использования инструмента) до упора;

В случае отсутствия динамометрического ключа можно ориентироваться по оборотам затяжки

Большинство проблем со свечами зажигания возникают по причине слишком большого момента затяжки, ниже приведем несколько примеров последствий данной ошибки:

1.Если свеча чрезмерно затянута, происходит деформация металлической оболочки свечи и ослабление керамического изолятора, что мешает эффективной теплопередаче к оболочке и блоку цилиндров, вызывает перегрев наконечника изолятора и приводит к калильному зажиганию.

2.Тепловая нагрузка от преждевременного воспламенения и детонации, вызванных чрезмерной затяжкой, может быстро разрушить электроды свечи. Также это может привести к повреждению двигателя из-за прогорания поршня и увеличения зазора в верхнем поршневом кольце.

3.При слишком сильной затяжке между изолятором и металлической оболочкой может появляться нагар. Он также является результатом утечки. Не путайте данный нагар с приобретенным кирпичным цветом внутреннего изолятора, вызванным естественным электрическим напряжением в воздухе вокруг свечи.

Хотелось бы сказать, что перетяжку можно всегда определить путем осмотра уплотнительного кольца свечи зажигания. На правильно закрученных свечах его толщина не превышает 1.55 мм.

.

Хотелось бы сказать, что мы производим свечи зажигания для послепродажного обслуживания автомобилей с соблюдением таких же высоких стандартов качества, как и оригинальные. Недаром в оригинальных упаковках лежат свечи зажигания, неотличимые от неоригинальных свечей в упаковке Denso.

К сожалению, увеличение популярности ведет и к повышению интереса недобросовестных игроков рынка. Вынуждены признать, что на рынке имеют место быть случаи контрафакта.

.

В последнее время появились случаи, когда нерадивые продавцы привозят продукцию в нашей упаковке, которую невооруженным взглядом и не отличишь от настоящей. В этом случае мы можем рекомендовать лишь делать покупки в проверенных местах, у продавцов, которые заботятся о своей репутации и не были замечены в продаже контрафакта в прошлом. Настоящий предприниматель, который пришел на рынок всерьез и надолго, мы уверены, никогда не соблазнится сиюминутной выгодой.

Некоторые автолюбители, увидев цену значительно ниже в том или ином интернет-магазине (как правило, зарубежном), рискуют и заказывают нашу продукцию — потом приходится платить дважды.

.

Основное отличие дорогих иридиевых свечей серии TT, Power и Tough от подделки – толщина электрода. Denso заявляет толщину центрального электрода 0,4 мм. У китайских подделок толщина центрального электрода, как правило, более 0,6 мм. Вот фото свечи одного из покупателей в сравнении со сверлом 0,4 мм. Как говорится, почувствуйте разницу.

В итоге должны сказать, что, конечно, чаще всего установка подделки свечей Denso может закончиться для автовладельца поломкой авто, которая решается простой заменой свечей зажигания. Однако бывают случаи, что из поддельной свечи Denso выпадает электрод, который наносит непоправимый вред цилиндропоршневой группе. Такой ремонт может хозяину автомобиля влететь в копеечку. Именно поэтому следует всегда внимательно подходить к выбору свечей, чтобы обезопасить себя от ненужных трат и лишней головной боли».

К сожалению, у нас принято читать рекомендации производителя в самую последнюю очередь, либо не читать вовсе.

Первоисточник: goo.gl/VYtrTk

www.drive2.ru

Момент затяжки переднего ступичного подшипника и как правильно затянуть гайку

- Содержание статьи:

- С каким моментом затягивать ступичную гайку

- Инструмент для правильной затяжки гайки ступицы

- Способ затяжки без динамометрического ключа

- Полезные видео по статье

Момент затяжки переднего ступичного подшипника – это усилие, с которым затягивается гайка ступицы. Единицы измерения – Н*М (или кгс*м).

Передние подшипники имеют внутренний осевой зазор, который необходим для правильной работы подшипника, а именно:

- предотвращение углового смещения колец;

- снижение трения тел качения и дорожек качения;

- правильное распределение внутренних напряжений на сепараторы и обоймы.

- компенсация теплового расширения.

- увеличение угла контакта для осевых нагрузок.

В свою очередь, осевой внутренний зазор двухрядного шарикоподшипника — это величина, на которую перемещается внутренние кольца относительного наружного. Для того чтобы осевой зазор был допуске, производится регулировка шарикоподшипника (или роликового), делается это при помощи правильной затяжки гайки ступицы. Ознакомьтесь с устройством крепления и компоновки подшипника с передней ступицей, а так же с конструкцией ступичного шарикоподшипника.

На видео представлен процесс регулировки люфта уровнем натяжения контргайки:

С каким усилием затягивать ступичную гайку на своём автомобиле?

Для каждого авто установлены нормы момента, так как сила затяжки для контргайки зависит от следующих факторов:

— Размеров подшипника;

— Регламентированного осевого зазора;

— Диаметра и шага резьбы;

Далее представлены показатели усилий, для того чтобы правильно затягивать гайку. База будет постепенно пополняться.

Совет:

Если вы не нашли значений моментов затяжки для своего авто (Шкода Октавия, модели Субару, Тойота Королла), найдите подшипник какой установлен у вас, и такой же диаметр резьбы или задайте вопрос в комментариях.

Моменты затяжки переднего ступичного подшипника на ВАЗ (ЛАДА)

| № п/п | Модель автомобиля | Усилие, Н•м | Диаметр/размер резьбы гайки ступицы |

|---|---|---|---|

| А | Б | В | Г |

| 1 | ВАЗ 2101 — 2107, ОКА | 19,6 – 19,9 | М18х1,5 |

| 2 | НИВА ВАЗ 21213 и 21214 | 19,6 – 19,9 | |

| 3 | Калина, Гранта, Приора,Ларгус, Веста | 22,6–24,7 | М20х1,5 |

| 4 | ВАЗ 2108, ВАЗ 2109 — 2110, 2111 — 2115 | 22,6–24,7 |

Моменты затяжки переднего ступичного подшипника на Форд (Ford)

| А | Б | В | Г |

|---|---|---|---|

| 1 | Фокус 1 | 45 (далее затягивать ещё на 90 градусов) | M18х1,5 |

| 2 | Фокус 2 | ||

| 3 | Фокус 3 | ||

| 4 | Мондео | 35 (потом затягивать ещё на 90 градусов) | |

| 5 | Фьюжн | 35 (потом затягивать ещё на 90 градусов) | |

| 6 | Транзит | 53 | M20х1,5 |

Моменты затяжки переднего ступичного подшипника на Шевроле (Chevrolet)

| А | Б | В | Г |

|---|---|---|---|

| 1 | НИВА | 19,1 – 19,5 | М18х1,5 |

| 2 | Ланос | 18,4 — 20,4 (потом ослабляется и подтягивается 15,3 – 18,4) | М20х1,5 |

| 3 | Авео | ||

| 4 | Лачетти | 25,4–30,0 |

Моменты затяжки переднего ступичного подшипника на Рено (Renault)

| А | Б | В | Г |

|---|---|---|---|

| 1 | Логан | 175 | М20х1,5 |

| 2 | Меган 1, Меган 2 | 280 | |

| 3 | Сандеро | ||

| 4 | Дастер 4×4 | 280 | |

| 5 | Дастер 4×2 | 175 |

Моменты затяжки переднего ступичного подшипника на Дэу (Daewoo)

| А | Б | В | Г |

|---|---|---|---|

| 1 | Нексия | 100 | М20х1,5 |

| 2 | Матиз | 210 | М18х1,5 |

| 3 | Дэу Ланос | 100 | М20х1,5 |

Моменты затяжки переднего ступичного подшипника на Опель (Opel)

| А | Б | В | Г |

|---|---|---|---|

| 1 | Астра H | 150 (15,0) (затем отвернуть на 45˚ и затянуть моментом 250 Н·м) | M22х1,5 |

| 2 | Астра G | ||

| 3 | Астра J |

Как затянуть ступичную гайку нужным моментом

Для затягивания резьбовых соединений, где рекомендуется соблюдать определённый момент, используют специальные динамометрические ключи. Внутри инструмента расположен динамометр со шкалой или специальное устройство с ограничителем, которое срабатывает при достижении требуемой силы затягивания. Ключи так же бывают с интервалами значений, например 5-25 (минимум 5 Н•м, максимум 25 Н•м).

Резьбовое соединение затягивают до тех пор, пока стрелка не покажет необходимую величину или не сработает ограничитель. Имеются так же дорогие и точные аналоги – с электронным дисплеем, но для эксплуатации и ремонта легковых авто подойдёт механический вариант.

На фото представлены основные виды таких ключей.

- С предустановленным моментом, не регулируемые.

- С предварительно настроенной величиной момента, регулируемые.

- С индикатором усилия при затяжке.

- С цифровым дисплеем прилагаемой силы закручивания.

Посмотрите видео как пользоваться динамометрическим инструментом:

Как затянуть ступичную гайку без динамометрического ключа

Многие автолюбители при ремонте своего автомобиля считают не целесообразным приобретать динамометрические ключи или другие специализированные приспособления (съемники и прочее). Имеется хороший способ, чтобы затянуть крепление с нужной силой, без применения динамометра.

Потребуются следующие приспособления:

1. Трещотка с головкой под контргайку;

2. Труба для удлинения трещотки для создания требуемого «плеча» ;

3. Рулетка;

4. Маркер;

5. Груз, с возможностью подвесить на «плечо» (например, гиря 32 кг).

Суть метода заключается в расчете момента по формуле из начальных классов физики:

M = P•l, где

P — прикладываемая сила, Н;

l — расстояние от ступицы до точки приложения силы – «плечо», м.

Готовая формула для нашего случая будет следующей:

P1 = (M2•100)/(M1•10) (•10 (или •9,8) — в переводе на Ньютоны), где

P1 — расстояние, на которое крепится грузило на «плечо» относительно точки кручения, см;

M1 — масса груза, кг;

M2 — требуемый момент, Н•м.

Пример расчета для автомобиля Форд Фокус 2

P1 = (M2•100)/(M1•10) (•10 (или •9,8) = (45•100)/(32•10) = 4500/320 = 14 см.

Вывод: для обеспечения момента затяжки 45 Н•м потребуется грузило массой 32 кг, расположенный на трубе на расстоянии 14 см.

Последовательность действий:

- Предварительно накручиваем контргайку и слегка подтягиваем.

- Отмечаем расстояние 14 см, там, где должна висеть тяга;

- Придерживаем трещотку одной рукой, а другой навешиваем грузило, тем самым затягиваем крепление;

- Операция продолжается до тех пор, пока крепеж под весом не перестанет затягиваться, это значит, что мы достигли необходимого усилия. Точность +/- 5%.

На видео представлены примеры правильной затяжки ступичной гайки:

Лучшее на сайте:

zamena-podshipnikov.ru

Момент затяжки коренных и шатунных вкладышей двигателя

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал. Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Читайте также

krutimotor.ru

Как правильно затягивать свечи зажигания? Советы для начинающих

Замена старых свечей не воспринимается как ответственная задача и иногда приводит к печальным последствиям. Неправильный монтаж является первой и самой важной причиной поломки и неэффективной работы свечей. Прочитав наши материалы, посвященные принципам работы, а также возможным неисправностям свечей зажигания, мы переходим к освещению еще одной важной темы. В этой статье вы узнаете, как затягивать свечи зажигания, не допустив при этом распространённых ошибок.

Последствия неправильного монтажа

Как и говорилось ранее, неопытные автолюбители, которые сами занимаются монтажом и заменой свечей зажигания подходят к этому заданию не слишком разумно. Многие затягивают «от руки» и при этом не обеспечивая необходимой плотности между стенками корпусов – создают зазор, который приводит к разгерметизации и ионизации воздуха вокруг свечи. Помимо этого, слабая затяжка способствует возникновению компрессии, перегрева и образованию желтого налета на изоляторе.

Трещина на свече зажигания сигнализирует о неправильном монтаже

Трещина на свече зажигания сигнализирует о неправильном монтажеДругие используя не предназначенные для монтажа свечей инструменты, затягивают свечи «что есть силы», нарушая при этом конструкцию самого корпуса зажигательной свечи. Опасность ситуации, когда сильно затянуты свечи зажигания, вызвана не только риском повредить изолятор, но и головку ключа. Подобная деструкция вызывает скопление частичек зажигательной смеси на стенках воспламенителя, и помимо ранней замены свечей, водителям также придется промывать топливную систему.

Читайте также: Как проверить пробитые свечи зажигания? Причины и следствияКроме того, слишком сильная затяжка может расширить корпус свечи. Созданная зона нарушает стандартное для автомобиля теплоотведение. Последнее, в свою очередь обеспечивает необходимые условия для нормальной работы свечи. Если это условие не соблюдать, скоропортящиеся свечи могут приводить к поломкам в двигателе автомобиля.

Большинство свечей идут с разметкой на корпусе

Большинство свечей идут с разметкой на корпусеМомент затяжки свечей зажигания

В первую следует помнить, что для монтажа свечей используется специальный инструмент, имя которому динамометрический ключ. Момент затяжки у каждого производителя отличимый друг от друга, так же разнятся и диаметры резьбы в корпусах двигателя. В следствии этого, очень важно знать «крутящий момент» монтируемой свечи. Зависит всё от силы, с которой производится установка, и самой структуры резьбы.

Если необходимого динамометрического ключа под рукой не имеется, а свечи требуют срочной замены, монтаж допускает использование подручного инструмента. Для того чтобы определить с каким усилием затягивать свечи зажигания необходимо ознакомиться с покупаемой свечей. Очень часто производители оставляют предписания и рекомендации на упаковках собственных продуктов, или в идущему к ним руководству. Кроме детальных схем и правильной последовательности, такие инструкции содержат информацию о резьбовой части свечи.

Таблица со значениями момента затяжки для разных свечей

Таблица со значениями момента затяжки для разных свечейПеред установкой новых свечей очень важно соблюдать несколько несложных правил. В первую очередь, замена должна осуществляться на холодном двигателе! Далее следует очень тщательно очистить резьбу свечного колодца от частичек продуктов нагара. Распространённое правило о предварительном смазывании резьбы новой свечи неверно, и может поспособствовать негерметичному затягиванию.

Читайте также: Иридиевые свечи зажигания, преимущества и недостаткиПредварительно вкручивать свечу в паз нужно ручным методом (без фанатизма). Уже зафиксированную свечу следует подкрутить свечным ключом на несколько оборотов. Их количество зависит от типа прокладки, и размера резьбы установленных на них. Так для стандартного размера свечи (резьба М14) достаточно будет 20 Нм (~180 градусов). Данные о размере резьбы можно найти на упаковки свечки, или же на самом корпусе (иногда гравировка на изоляторе).

Заключение

Правильно закрученная свеча зажигания это один из необходимых шагов к долговечности вашего мотора. Не нужно вкручивать свечу «до упора», так как это повреждает хрупкую конструкцию резьбы, не только самой свечи, но и паза в двигателе, а это уже чревато серьезными последствиями. Для того, чтобы узнать, как затягивать свечи зажигания, не нужно много опыта или знакомиться с томами технической литературы. Главное – соблюдать осторожность, а также ознакомиться с предписаниями производителей.

automotolife.com

Затяжка резьбовых соединений

Технический уровень и качество крепёжных деталей и соединений имеют важное значение для обеспечения высоких потребительских характеристик машин, механизмов, строительных конструкций, бытовой техники, другой продукции. Известно, что большинство отказов в автотранспортных средствах так или иначе связано с крепёжными деталями, ослаблением соединений, а любые ремонты и обслуживание – с отвинчиванием и завинчиванием болтов, гаек, винтов и т.д.

Надёжность соединений узлов зависит от технического уровня конструкции в целом, качества крепёжных деталей и качества сборки [1].

Надёжность резьбовых соединений — это, в первую очередь, гарантия длительного сохранения усилия предварительной затяжки в период эксплуатации. Как обеспечить это?

Силовые параметры резьбовых соединений. Надёжность крепежа.

Чтобы ответить на поставленный вопрос, сначала назовём основные силовые параметры резьбовых соединений. ГОСТ 1759.4 устанавливает для крепёжных деталей минимальную разрушающую нагрузку(Рр, Н) и пробную нагрузку(N, Н), которая для классов прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки. Пробная нагрузка является контрольной величиной, которую стержневая крепёжная деталь должна выдержать при испытаниях.

Усилие предварительной затяжки (далее – усилие затяжки – Q, Н), на которое производится затяжка резьбового соединения, обычно принимаетсяв пределах 75-80%, в отдельных случаях и 90%, от пробной нагрузки[1]. Нередко возникает вопрос почему «предварительной»? Дело в том, что затяжка соединений подразумевает создание во всех деталях – и крепёжных, и соединяемых, некоторых напряжений. При этом в упруго напряжённых телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него. В табл. 1 для справок приведены значения усилий затяжки нескольких размеров соединений.

Таблица 1

Значения усилий затяжки,Q, Н | |||

Размер резьбы болта | Класс прочности 6.8 | Класс прочности 8.8 | Класс прочности 10.9 |

М6 | 7540 | 8700 | 12530 |

М8 | 12750 | 15900 | 22800 |

М10 | 19130 | 25280 | 36080 |

М12 | 27230 | 36680 | 52500 |

Существует несколько способов затяжки резьбовых соединений: затяжка до определённого момента, затяжка до определённого угла, затяжка до предела упругости, затяжка в области пластических деформаций и другие.

Затяжка соединений до определённого момента

В отечественной практике чаще всего применяется затяжка путём приложения к крепёжной детали необходимого крутящего момента затяжки (далее – момента затяжки, Мкр, Н*м), который обычно указывается в чертежах или технологии сборки. В автомобильной промышленности для назначения моментов затяжки используются отраслевые стандарты [2; 3] и руководящий документ [4], которые распространяются на резьбовые соединения с болтами, шпильками и гайками с цилиндрической метрической резьбой номинальным диаметром от М3 до М24 в зависимости от размеров, класса прочности крепёжной детали и класса соединения.

В зависимости от степени ответственности соединений назначаются классы резьбовых соединений и соответствующие им величины максимальных и минимальных моментов затяжки, объёма их контроля (проверки), приведенные в табл.2.

Таблица 2. Классы резьбовых соединений по [3]

Класс соедин. | Наименование | Допускаемое отклон. от расчетного Мкр, % | Объем контроля затяжки | |

Максим. | Минимум | |||

I | Особо ответственные | +5 | -5 | 100% соединений |

II | Ответственные | +5 | -15 | |

III | Общего назначения | +5 | -35 | Периодически, согласно техдок. |

IV | Малоответственные | +5 | -65 | |

Несколько иные, но во многом аналогичные классы резьбовых соединений приводит, например, стандарт фирмы Renault[5], называя их классами точности прилагаемого момента:

класс А | имеет поле допуска Мкр на инструменте | ±5% |

класс В | имеет поле допуска Мкр на инструменте | ±10% |

класс М | имеет поле допуска Мкр на инструменте | ±15% |

класс С | имеет поле допуска Мкр на инструменте | ±20% |

класс D | имеет поле допуска Мкр на инструменте | ±35% |

класс Е | имеет поле допуска Мкр на инструменте | ±45% |

Видно, что классы А, В, С, D соответствуют по полю допуска классам по табл.2.

Номинальный крутящий момент рассчитывается по известной формуле [1; 4;7]:

Мкр = 0,001 Q[0,16 Р + µр 0,58 d2 + µт 0,25 (dт + d0) ],

где µр– коэффициент трения в резьбе;

µт — коэффициент трения на опорном торце;

dт – диаметр опорной поверхности головки болта или гайки,мм;

d0 – диаметр отверстия под крепёжную деталь, мм;

Р – шаг резьбы, мм;

d2– средний диаметр резьбы, мм.

Существенное влияниена затяжку крепёжных соединений оказывают условия контактного трения в резьбе и на опорной поверхности, зависящие от таких факторов, как состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др. Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. 3 приведены их справочные значения [6].

Таблица 3. Значения коэффициентов трения в резьбе µри на опорном торце µт

Вид покрытия | Коэффициент трения | Без смазочного материала | Машинное масло | Солидол синтетический | Машинное масло с МоS2 |

Без покрытия | µр | 0,32-0,52 | 0,19-0,24 | 0.16-0,21 | 0,11-0,15 |

µт | 0,14-0,24 | 0,12-0.14 | 0,11-0,14 | 0,07-0,10 | |

Цинкование | µр | 0,24-0,48 | 0,15-0,20 | 0,14-0,19 | 0,14-0,19 |

µт | 0,07-0.10 | 0.09-0,12 | 0,08-0,10 | 0,06-0,09 | |

Фосфатирование | µр | 0,15-0,50 | 0,15-0,20 | 0,15-0.19 | 0.14-0,16 |

µт | 0,09-0,12 | 0,10-0,13 | 0,09-0,13 | 0,07-0,13 | |

Оксидирование | µр | 0.50-0,84 | 0,39-0.51 | 0,37-0,49 | 0.15-0,21 |

µт | 0,20-0,43 | 0,19-0.29 | 0.19-0,29 | 0,07-0,11 |

Для упрощения расчётов Мкр коэффициенты трения обычно усредняют. В качестве примера в табл. 4 приведены результаты сравнительного расчёта моментов затяжки соединения болт-гайка размером М8, класса прочности 8.8-8. Значения коэффициентов трения µриµт взяты средними от приведённых в табл.3. Конечные результаты расчётов достаточно близки.

Таблица 4. Результаты сравнительного расчёта момента затяжки крепежа

Вид смазки и покрытия | Разные коэффициенты трения | Усреднен. к-ты трения | |||

µр | µт | Мкр.разд, Н?м | µ=0,5(µр+µт) | Мкр.сред, Н?м | |

6Ц хр | 0,36 | 0,09 | 34,9 | 0,22 | 36,8 |

6Ц хр, солидол | 0,165 | 0,09 | 21,9 | 0.13 | 23,0 |

Без смазки и покрытия | 0,42 | 0,19 | 47,6 | 0,30 | 48,9 |

Для понимания и правильного назначения режимов сборки резьбовых соединений важно знать на что расходуется Мкр. В табл. 5 приведены результаты расчёта момента затяжки в целом и по составляющим. Три составляющие момента затяжки (см. формулу) отражают их доли, идущие на создание усилия затяжки (12-15%), на преодоление сил трения в резьбе (32-39%) и на преодоление сил трения под головкой болта или под гайкой (47-54%) [1].

Как видим на создание усилия затяжки расходуется лишь до 15% Мкр.

Таблица 5. Моменты затяжки соединений и их составляющие, Мкр, Н*м

Размер резьбы ишестигр., мм | Всего | На создание усилия затяжки | На трение в резьбе | На трение под головкой | ||||

Класс прочности | ||||||||

6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | |

М6; S=10 | 8.3 | 9,6 | 1.2 | 1,4 | 3,0 | 3,5 | 4,1 | 4,7 |

М8; S=13 | 18,4 | 23 | 2.6 | 3,2 | 6.9 | 8.6 | 8,9 | 11,2 |

М10; S=17 | 35 | 46,3 | 4,6 | 6,0 | 13,0 | 17,2 | 17,4 | 23,5 |

При применении соединений с фланцевыми болтами и гайками важно учитывать влияние на момент затяжки увеличенной опорной поверхности под головкой. Момент требуется на 10-15% выше, чем без фланца.

Крепёж. Точность способа затяжки по моменту

Итак, все действия разработчиков крепёжных соединений в машинах и механизмах сводится к назначению Мкр. Но обеспечит ли этот момент получение необходимого усилия затяжки? Зная сильное влияние условий трения и класса соединения на зависимость между усилием и моментом затяжки, покажем каков может быть разброс достигаемых значений Q при сборке. В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

Близкие значения Q и Мкр приводятся в материалах фирм Renault, Gedore, Facom и других.

Рассчитаемпри возможных значениях коэффициентов трения 0,3, 0,14 и 0,10 величины достигаемого усилия затяжки при названных моментах затяжки для соединений II и III классов (табл. 6) и построим диаграмму в координатах Q– Мкр (рис. 1). Виден весьма существенный разброс достигаемых значений усилия затяжки (заштрихованная четырехугольная зона) при заданных крутящих моментах. Для соединений II класса это А2ВСD2, а III класса – А3ВСD3.

Минимально достигаемое усилие затяжки Qминполучается при приложении минимального крутящего момента затяжки Мкр. мин при максимальном коэффициенте трения µмакс(точки А2 и А3 на диаграмме).

Таблица 6. Результаты расчётов усилия затяжки, Q, Н

Момент затяжки, Н/м | Коэффициент трения, µ | ||

0,3 | 0,14 | 0,10 | |

Мкр. макс = 24,4 | 7870 | 15900 | 21030 |

Мкр.мин = 19,8;11 класс | 6390 | 12860 | 17070 |

Мкр. мин = 15,1; 111класс | 4870 | 9800 | 13020 |

Максимальное усилие затяжки Qмакс достигается при приложении максимального крутящего момента Мкр. макс при наименьшем коэффициенте трения µмин (точка С на диаграмме).

Подобные графические изображения могут быть построены для каждого конкретного резьбового соединения. Точка соответствующего соотношения Мкр – Q находится внутри четырёхугольника.

Еще одна характеристика резьбовых соединений, влияющая на точность затяжки по моменту, назовём её «плотность» или «герметичность» стыка соединяемых деталей. Чем больше в пакете деталей (слоев), тем сильнее влияние заусенцев, неровностей, шероховатости контактных поверхностей.

Минимальное удельное усилие на контактных поверхностях должно устанавливаться из условия плотности стыкови не должно быть меньше s0 мин=(0,4 – 0,5)sт. Максимальное значение удельных усилий, обеспечивающих надёжность затяжки должно быть s0 макс=(0,8 – 0,9)sт.

Ранее мы приводили данные [1] о нежелательности применения плоских и пружинных шайб в соединениях и приводили варианты перехода, в частности, на фланцевый крепёж, что существенно повышает надёжность. Там же показаны отрицательные стороны применения болтов с шестигранной уменьшенной головкой, у которых контактные напряжения под головкой превышают sт.

Как видно способ затяжки с контролем момента даже при его точной фиксации не обладает необходимой надёжностью, далеко не всегда обеспечивает нужное усилие затяжки.

Методы контроля затяжки крепежа

Наиболее распространен метод контроля при помощи динамометрических ключей, имеющих точность в пределах ±5%. Ошибка в измерении величины момента зависит от принятого метода его определения. В [4] предусматриваются следующие методы.

Метод А. Момент измеряется непосредственно в начале вращения болта или гайки в направлении затягивания, измеренный таким образом момент называется «моментом страгивания с места». Метод применяется для быстрого контроля и осуществляется не позднее 30 минут после затяжки.

Метод В. Момент измеряется во время вращения при повороте на 10о – 15о в направлении завинчивания. Момент, полученный при этом, называется «моментом вращения». Метод применяется для периодического, но более точного контроля.

Метод С. Соединение освобождается и снова затягивается в прежнем положении, которое должно быть отмечено риской. Этот момент называется «моментом повторной затяжки» и применяется для контроля соединений, имеющих оксидные пленки, окраску, загрязнения.

Величины моментов затяжки при контрольных измерениях должны находитьсяв следующих диапазонах :

| Метод А | Метод В | Метод С |

От | 1,25 Мкр. макс | 1,08 Мкр. макс | 1,05 Мкр. макс |

До | 1,05 Мкр.мин | 0,92 Мкр.мин | 0,88 Мкр. мин |

В случае недостаточной величины момента затяжки производится подтяжка резьбового соединения до заданной величины момента. Заметим, что контроль качества затяжки особо ответственных соединений (класс 1 ) с допускаемым отклонением момента ±5% динамометрическим ключом, имеющим такую же точность, едва ли корректен.

Таким образом, показано, что как затяжка резьбовых соединений, так и её контроль базируются на косвенных методах путём приложения к крепёжной детали крутящего момента, но это далеко не всегда обеспечивает получение необходимого усилия затяжки.

Поэтому разработчики конструкции вынуждены для обеспечения требуемого усилия сжатия соединяемых деталей применять большее количество недозатянутых крепёжных деталей и увеличивать их диаметр.

Приведем примеры ошибок, которые стали возможными из-за указания в техдокументации только момента затяжки.

На автомобилях семейства ГАЗель при сборке крепления задней опоры двигателя имели место случаи разрушения болтов М10х6gх30 (210406) с полукруглой головкой и квадратным подголовком. Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

При сборке суппорта переднего тормоза автомобилей ВАЗ 2108(09) разрушался болт 2108-3501030 М12х1,25х30, имеющий класс прочности 10.9. Болт, имеющий покрытие фосфат с промасливанием, опирается на шайбу с таким же покрытием и закручивается в чугунный суппорт с цинковым покрытием. По чертежу Мкр.макс=118,4 Нм. В стандартах ВАЗа не было данных по коэффициенту трения для данного сочетания контактных поверхностей. По разным источникам отклонение Мкр могут составлять от ±10% до ±30%. Проведённые исследования этого резьбового соединения и условий его сборки на конвейере позволили выявить, объяснить и устранить причины разрушения болтов[1]. На рис. 2 показана диаграмма Q– Мкр, рассчитанная по методике Фиат-ВАЗ, где n — коэффициент использования предела текучести (n=s:sт, где s — суммарное напряжение в болте, создаваемое при затяжке). Для ответственного соединения (11 класса) коэффициент трения в резьбе и на опорной поверхности варьировался в пределах 0,1–0,18. Было определено, что при m=0,1 момент Мкр.мин=96,5 Нм, а усилие затяжки Q=59536 Н. При Мкр.макс=118,4 Нм усилие Q=73130 Н, что выше нагрузки до предела пропорциональности Qупр=72750 Н, то есть возможна пластическая деформация болта или его разрушение при сборке. Известно, что при случайном попадании масла и колебаниях толщины покрытий коэффициент трения может уменьшится до значения 0,08 и даже 0,06. В то же время было выявлено,что перед сборкой болты проходили операции мойки и промасливания, что недопустимо, ибо ещё больше увеличивало усилие затяжки.

Результаты исследований показали также целесообразность замены цилиндрической головки с внутренним шестигранником у болтана головку с волнистым приводом (типа ТОRХ) и 2-х радиусной поднутренной галтелью под головкой. За счёт этого удалось снизить напряжения под головкой и еще больше повысить надёжность крепления.

Приведённые примеры показывают, что исследования конструкций узлов и технологии сборки позволяют выяснить и исключить возможные дефекты, а также подтверждают необходимость перенесения внимания с момента на усилие затяжки.

О затяжке крепёжных соединений с контролем усилий

В мировой практике используются методы и инструменты, которые непосредственно контролируют усилие затяжки в ходе сборки. Осуществить затяжку резьбового соединения с контролем по усилию в лабораторных условиях несложно. Исследования показывают, что наибольшая точность обеспечения усилий затяжки в производственных усло

atex-tools.ru