Форд германия – Ford Deutschland – Eine Idee weiter

Ford EU — Select your country

Search: Search

Choose your country

المغرب

België

Belgique

Беларусь

Česká republika

Danmark

Deutschland

Eesti

España

France

Hayastán

Hrvatska

Ireland

Italia

Latvija

Lietuva

Luxembourg

MagyarországNederland

Norge

Österreich

Polska

Portugal

România

die Schweiz

Suisse

Svizzera

Shqipëria

Slovenija

Slovensko

Suomi

Sverige

United Kingdom

Ελλάδα

България

Македонија

Молдова

Россия

Србија

Україна

- © 2018 Ford Motor Company

www.ford.eu

В Германии начинается производство нового Ford Focus

- В Германии на сборочном заводе Ford в Саарлуисе начинается производство нового Focus, с передовыми технологиями.

- Завод в Саарлуисе будет выпускать для европейского рынка Ford Focus в кузовах всех трех типов: четырехдверный седан, пятидверный хэтчбек и универсал.

- Для производства Ford Focus на заводе в Саарлуисе будут созданы 500 дополнительных рабочих мест.

- В России производство нового Ford Focus начнется в третьем квартале 2011 года, а в Китае и Таиланде — в 2012 году.

- На сборочном заводе Ford в Мичигане (США) уже началось производство четырех- и пяти-дверных моделей.

- Новый Ford Focus, разработанный в Европе для производства на трех континентах, будет продаваться на 120 рынках по всему миру.

- С 1998 года, когда появился первый Ford Focus, дилеры продали более 10 миллионов автомобилей этой модели, причем 6 миллионов экземпляров — только в Европе.

СААРЛУИС, ГЕРМАНИЯ, 6 декабря 2010 г. — Сегодня на заводе Ford в Саарлуисе, на юго-западе Германии, началось производство нового Ford Focus — первого глобального компактного автомобиля Ford.

Новый Ford Focus — ключевая составляющая плана использования активов компании со всего мира под названием «One Ford». После завершения беспрецедентной международной программы разработки, новый Focus будет выпускаться на трех континентах, и продаваться более чем на 120 рынках по всему миру.

Сборочный завод в Саарлуисе (земля Саар), которому в этом году исполнится 40 лет, станет единственным западноевропейским предприятием, собирающим новый Focus в кузовах всех трех типов: четырехдверный седан, пятидверный хэтчбек и универсал. В начале 2012 года здесь также начнется производство модели ST с впечатляющими динамическими характеристиками.

Немного раньше началось производство четырехдверной и пятидверной моделей Ford Focus на заводе Ford в штате Мичиган, в Северной Америке.

В третьем квартале 2011 года производство Focus будет расширено — выпуск новой модели в кузове седан и хэтчбек начнется на заводе Ford под Санкт-Петербургом.

В 2012 году производство нового Focus начнется в Азиатско-Тихоокеанском регионе. Будут введены в эксплуатацию новые заводы Ford в Чунцине (Китай) и Раёнге (Таиланд).

«Это важный день для Ford, земли Саар и Германии», — сказал вице-президент по производству Ford of Europe Кен Макфарлейн. — «Завод в Саарлуисе гордится своим статусом ведущего европейского предприятия по производству Ford Focus, которое закрепилось за ним в 1998 году, когда появилась первая модель. Все эти годы квалифицированный и целеустремленный персонал завода стремился к тому, чтобы это предприятие во всем мире завоевало репутацию эффективного производителя качественной продукции».

Сборочный завод Ford в Саарлуисе, штат которого насчитывает более 6500 человек, входит в число ведущих автомобилестроительных предприятий Европы. Компания Ford вложила в его развитие и модернизацию более 3 миллиардов евро. Этот завод способен ежесуточно за три смены производить до 1850 автомобилей. Сейчас он выпускает модели Ford Focus и Ford Kuga.

Для дальнейшего повышения качества и гибкости производства завод в Саарлуисе реализует инвестиционную программу стоимостью 300 миллионов евро, ориентированную на сборку нового Focus. Из этой суммы 100 миллионов евро будут потрачены на создание новых роботизированных кузовных цехов, 75 миллионов евро — на приобретение нового оборудования, и 18 миллионов евро — на новые высококачественные технологии для окраски кузовов, с выбросом минимального количества вредных веществ в окружающую среду.

Также сегодня перед началом серийной сборки было объявлено, что примерно 500 сотрудникам, ранее работавшим по временным договорам, будут предложены постоянные договора с Ford. Этот шаг призван поддержать производство нового Ford Focus.

Больше чем автомобиль

Новый Focus — автомобиль, особенно важный для компании Ford. Степень его унификации по всему миру будет составлять примерно 80 процентов. Он собирается на новой глобальной платформе Ford для С класса, которая к 2012 году будет использоваться для ежегодного производства более 2 миллионов автомобилей.

Новый Focus, отличающийся обтекаемым спортивным дизайном, а также передовыми технологиями и функциями, более доступными по сравнению с любым его конкурентом.

Новый Focus также предлагает покупателям высочайшие стандарты качества и безопасности, исключительную топливную экономичность, и выводит легендарные ездовые характеристики Focus на новый уровень.

В число ключевых инноваций, внедренных в новый Focus, входят впервые устанавливаемая в автомобиль Ford система предотвращения столкновений на низких скоростях, а также система активной помощи при парковке, функция автоматического управления дальним светом, функция предупреждения водителя и адаптивный круиз-контроль.

Для снижения расхода топлива и выбросов CO2 новый Focus оснащается высокоэкономичными бензиновыми и дизельными двигателями, технологиями Ford ECOnetic, включая систему «Auto-Start-Stop» и функцию управления заслонкой передней решетки.

С 1998 года, когда появился первый Ford Focus, во всем мире было продано более 10 миллионов автомобилей этой модели. Шесть миллионов — только в Европе, причем почти 3,7 миллиона из этого количества собраны в Саарлуисе.

www.ford.ru

Грузовики Форд (Германия) — Военная техника

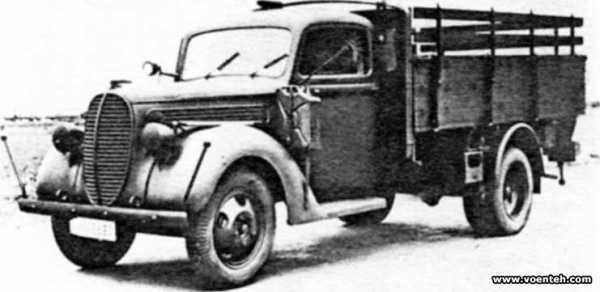

Доработанный 3-тонной грузовик коммерческого типа «Форд G917T» с 90-сильным 3,6-литровым бензиновым мотором V8, закрытой кабиной, типовой овальной облицовкой радиатора и стандартным бортовым кузовом. 1939 год.

Армейский 3-тонный грузовой автомобиль «Форд G997T» с новым 3,9-литровым двигателем V8 мощностью 95л.с., цельнометаллическими кабиной и объемными передними крыльями гражданского образца. 1941 год.

В Германии первые автомобили «Форд» были собраны по лицензии весной 1926 года, а серийное производство легковых и грузовых машин этой марки началось в конце 1930 года на новом заводе в Кёльне. В отличие от продукции других зарубежных подразделений американской корпорации немецкий филиал неофициально называли «Форд-Кёльн». С начала 1930-х годов большинство собиравшихся там гражданских автомобилей поступали в Вооруженные силы Германии. Легковые версии с серийными или упрощенными кузовами служили штабными, разведывательными и санитарными машинами, пикапы оснащались полевыми радиостанциями и легкими мастерскими, грузовики базовых коммерческих серий ВВ и У8-51 перевозили воинские грузы и являлись основой различных надстроек общего назначения.

Важными задачами нового нацистского руководства страны стали расширение и обновление немецкого «Форда», а также своего рода «национализирование» его продукции для обеспечения независимости германской военной техники от поставок комплектующих изделий из-за океана или с британского филиала. Принятые меры имели огромный успех: в период с 1932 по 1939 год ежегодный объем производства возрос с 662 до 17990 автомобилей всех видов — в 27 (!) раз, причем с 1937 года все они собирались только из немецких деталей и ежегодно обновлялись. Постепенно на главное место стали выходить армейские версии серийных коммерческих автомобилей классической конструкции с характерными для нижнеклапанными 8-цилиндровыми V-образными бензиновыми двигателями водяного охлаждения, рессорной подвеской всех 20-дюймовых колес, гидроприводом тормозов и цельнометаллическими кабинами и оперением.

В «Программе Шелла» немецкий «Форд» входил в число шести главных предприятий по выпуску армейских заднеприводных грузовиков 3-тонной категории. Первым в 1939 году в Вермахт стал поступать доработанный гражданский вариант G917T с 90-сильным мотором У8 рабочим объемом 3,6 л, 4-ступенчатой коробкой передач, закрытой или открытой кабиной, стандартной овальной облицовкой радиатора и объемными передними крыльями гражданского типа. В 1940 году ему на смену пришел военизированный грузовик G997T с новым двигателем У8 (3,9 л, 95 л.с.). Обе машины имели единую колесную базу (3988 мм), дорожный просвет — 250 мм, полную массу 5700 кг и достигали скорости 80 км/ч. Этот же силовой агрегат с 1941 года использовался и на самых известных удлиненных бортовых военных сериях V3000S (4х2) и У3000А (4х4) с вертикальной «остроносой» решеткой радиатора и новой 5-ступенчатой коробкой передач. Первая заднеприводная серия выпуска 1941-1942 годов грузоподъемностью 3300 кг с базой 4013 мм носила заводской индекс G 198TS, а упрошенный вариант G398T (FK3500) образца 1943 года внешне отличался плоскими передними крыльями, дополнительными вертикальными прорезями в передней части капота, более простой грузовой платформой с низкими откидными бортами и фарами уменьшенного диаметра. Полноприводный грузовик G 198TWA с задними двускатными колесами дополнительно снабжался двухступенчатой раздаточной коробкой, имел чуть увеличенные колесную базу (4025 мм) и колеи обоих мостов. Полная масса автомобилей составляла 5840 и 6200 кг соответственно, на шоссе они развивали скорость 82-85 км/ч и обладали довольно невысокой экономичностью: на шоссе расход бензина достигал 32-33 л на 100 км, при движении на местности — 45-50 л. В 1943- 1944 годах для поставки в части Вермахта в Норвегии была собрана партия машин полукапотной компоновки, а для тыловых перевозок автомобили снабжались газогенераторными установками. Главным недостатком всех грузовиков «Форл» была недостаточная надежность моторов V8 и агрегатов шасси, а также трудоемкость обслуживания и ремонта двигателей.

Несмотря на это, в принятой В конце 1943 года программе сокращения номенклатуры военных автомобилей немецкий «Форд» неожиданно получил почетный статус наиболее надежного изготовителя 3-тонных грузовиков, что позволило ему продолжать выпуск самой ходовой серии G 198T/G398T вплоть до мая 1945 года. Внешне эти исполнения отличались упрошенной деревянной кабиной с плоскими стеклами и отсутствием ряда второстепенных элементов. В общей сложности в 1939-1945 годах «Форд- Кёльн» изготовил чуть более 50 тыс. военных грузовиков, примерно по 25 тыс. машин серий G917/G997 и V3000 (G 198/G398), в том числе всего лишь 758 полноприводных версий. Некоторые модели собирали также на заводе «Форд» в Амстердаме.

В 1942-1944 годах на своем шасси V3000S немецкий «Форд» собрал самое большое количество 2-тонных полугусеничных машин «Маультир» — 13 952 единицы. Это были в основном бортовые автомобили-тягачи SSM (Sd.Kfz.3) с облегченными гусеничными движителями, которые применялись также на машинах «Клёкнер-Дойц-Магирус» и «Опель». В отличие от них самый мощный 95-сильный полугусеничный «Форд» отличался наименьшей собственной массой (3860 кг), наиболее вместительным топливным баком (110 л) и самой высокой максимальной скоростью движения на шоссе — около 40 км/ч, но расходовал топлива больше всех — от 60 до 120 л на 100 км В зависимости от условий движения. На таких шасси монтировали различное специальное оснащение, кузова-фургоны и надстройки, например кабину управления запуском ракет «Фау-2» (V-2). Из-за ненадежной работы двигателя «Форд Маультир» в войсках не считался особенно удачным.

Кёльнский автозавод «Форд» не пострадал от бомбардировок союзников. Не останавливая конвейера, сразу же после войны он продолжил сборку модернизированных машин. Несмотря на запрет Германии выпускать военную технику, уже в 1947 году там началось производство 3-тонного армейского грузовика на шасси V3000A военного времени.

Предыдущая статья:Грузовики Фомаг Следующая статья:Грузовики Хеншельvoenteh.com

Завод Ford в Германии: Реконструкция качества

Компания Ford активно внедряет на своих предприятиях по всему миру унифицированную систему стандартизации и контроля качества. Мы ознакомились с ноу-хау во время экскурсии на главный европейский завод компании в Саарлуисе.

Компания Ford активно внедряет на своих предприятиях по всему миру унифицированную систему стандартизации и контроля качества. Мы ознакомились с ноу-хау во время экскурсии на главный европейский завод компании в Саарлуисе.

Жизнь небольшого города Саарлуис на северо-западе Германии кардинальным образом изменилась в сентябре 1966 года, когда здесь началось строительство нового завода компании Ford. С тех пор это предприятие выросло в несколько раз, а наряду со сборочным производством по соседству разместился индустриальный парк площадью 260 тыс. м кв., где находится 14 компаний-поставщиков, которые обеспечивают завод различными комплектующими. Предприятие Ford в Саарлуисе по праву считается одним из крупнейших машиностроительных комплексов в Германии.

Производственный процесс, в котором задействовано более тысячи роботов и 6,5 тыс. человек, позволяет при работе в три смены ежедневно собирать 1670 автомобилей нескольких моделей. Сегодня на предприятии выпускаются седан, универсал и 5-дверный хэтчбек Ford Focus, а также кроссовер Ford Kuga. В этом году к ним добавится «заряженная» версия Ford Focus ST. На заводе – четыре участка: штамповка, кузовное производство, покрасочный цех и финальная сборка. До 80% всей выпускаемой продукции отправляется на экспорт в более чем 80 стран мира, в том числе Австралию и Новую Зеландию.

Фордовский комплекс в Саарлуисе является одним из крупнейших в Германии. Здесь работает 6,5 тысячи человек. Ежедневно с его конвейера сходит 1670 новых автомобилей. | |

Прессуем и формуем

Производство автомобиля начинается с прессовочного цеха, куда поставляется оцинкованная стальная лента. Листы подаются на несколько линий, где расположено 18 прессов с усилием до 6200 тонн. Там производится вырубка под размер и последующая штамповка до 400 различных элементов кузова. Всего прессовочный цех в состоянии обработать до 900 тонн металла в день.

От части к целому

Из прессовочного цеха штампованные детали транспортируются в цех производства кузовов, где они свариваются в готовый каркас. Кузовная линия – наиболее полно автоматизированная на предприятии. 98% всех операций выполняется 895-ю роботами. Сначала производится сварка деталей днища. Затем, в зависимости от модели и типа кузова автомобиля, свариваются боковые панели и крыша. Параллельно этому идет сварка дверей, капота и крыльев, которые навешиваются на готовый каркас кузова. Так каждые 30 секунд появляется полностью готовый кузов, который отправляется на следующий этап – покраску.

Комплектующие из индустриального парка поступают на конвейер по подвесным линиям. | |

14 цветов

Для выпускаемых на предприятии автомобилей предлагается 14 различных цветов. Перед окраской кузов покрывается несколькими защитными слоями. В частности, при фосфатировании кузов погружают в ванну с раствором различных солей фосфора, и на его панелях образуется кристаллический слой металлофосфата. Это обеспечивает оптимальную грунтовку и коррозионную защиту. Длина участка фосфатирования достигает 240 м. В процессе задействовано 114 роботов. Первоначальная грунтовка наносится электролизным методом, путем полного погружения кузова в ванну с грунтом. Разница в электрическом потенциале между кузовом и стенками ванны способствует прочной и однородной грунтовке поверхности, включая скрытые полости. Все внутренние и наружные швы закрывают специальным герметиком. Чтобы ограничивать распространение шума и вибраций, внутри кузова клеятся битумные подложки. На днище наносится несколько слоев защитного покрытия из эластичного пластика, а после этого кузов отправляется в покрасочную камеру. Кроме того, предприятие в Саарлуисе – единственный европейский завод Ford, где производятся и окрашиваются бамперы. Ежедневно здесь выпускается до 4500 бамперов, которые, помимо «родного» завода, отправляют на другие предприятия компании.

Финальная сборка

Из цеха окраски кузова и бамперы поступают на линию финальной сборки. На сборочной линии длиной примерно 2,8 километра кузов получает недостающие элементы – силовые агрегаты, ходовую, стекла, двери и детали интерьера. Они подаются в цех по огромному конвейеру из расположенного по соседству индустриального парка. Кроме того, ежедневно около 200 грузовиков доставляют на завод различные комплектующие. Всего на сборочном производстве используется до девяти тысяч различных деталей. Каждый день с конвейера сходит 1670 автомобилей. После всесторонней проверки они отправляются на стоянку готовой продукции, а оттуда поступают к покупателям по всему миру.

Качество с обратной связью

Кризис в автомобильной отрасли заставил многие компании провести оптимизацию технологических процессов, чтобы повысить конкурентоспособность выпускаемой продукции. В компании Ford приоритетным направлением в этой области стало внедрение четыре года назад новой системы контроля качества на всех предприятиях и производствах по всему миру. Она предполагает детальный статистический учет всех неполадок и обращений клиентов, а также обработку информации. Для этого была разработана унифицированная система отчетности и технической документации, которая используется на предприятиях во всем мире. Она позволяет фиксировать малейшие отклонения и выявлять проблемы на каждом участке – от прессовочного производства до финальной сборки. Каждое утро мастера участков проводят брифинги, где рассматриваются возникшие проблемы и обсуждаются методы их решения. Быстродействие системы позволяет устранить мелкие недостатки в течение суток, а при обнаружении серьезных нарушений на решение проблем требуется не более трех дней. Внедрение новых стандартов позволило компании Ford существенно повысить качество выпускаемых автомобилей.

История завода в Саарлуисе

Строительство завода стартовало в 1966 году. 20 октября 1969 года на заводе собрали первый автомобиль – Ford Escort, а в 1970-м началось серийное производство модели; за 18 лет тираж Escort составил более 6,5 млн. экземпляров. Год спустя наладили сборку купе Ford Capri (1971–1975). Здесь же выпускались другие популярные модели – Ford Fiesta (1976–1980) и Ford Orion (1983–1993). В 1990-м компания отметила выпуск в Саарлуисе 5-миллионного автомобиля. В августе 1998 года началось производство первого поколения Ford Focus. В 1998-м он сменил на конвейере Escort и с тех пор изготовлен тиражом более 10 млн. Одновременно с этим на территории завода был основан индустриальный парк, где разместились поставщики комплектующих. Миллионный Focus выпустили в 2001-м, а через два года на заводе изготовили 3-миллионный экземпляр модели. Кроме того, 2003-й стал годом запуска в производство компактвена Focus C-Max первого поколения. 10-миллионный автомобиль был изготовлен в Саарлуисе 1 июля 2005 года. Им стал 1,6-литровый Ford Focus с кузовом универсал. В марте 2007 года стартовало производство C-Max нового поколения. В феврале 2008-го с конвейера сошел первый кроссовер Kuga. В августе 2010-го на заводе собран 12-миллионный автомобиль. Запуск Ford Focus потребовал 300 млн. евро инвестиций и создания в Саарлуисе 500 новых рабочих мест.

Сергей Иванов

Фото Ford

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

www.autocentre.ua