2 дизель – Mitsubishi Pajero Sport 2.5 TDI «Коняга» › Бортжурнал › Информация про дизели(ля) или «Дизель без секретов»

Дизельный двигатель В-2

А. Протасов, рисунок А. Краснова

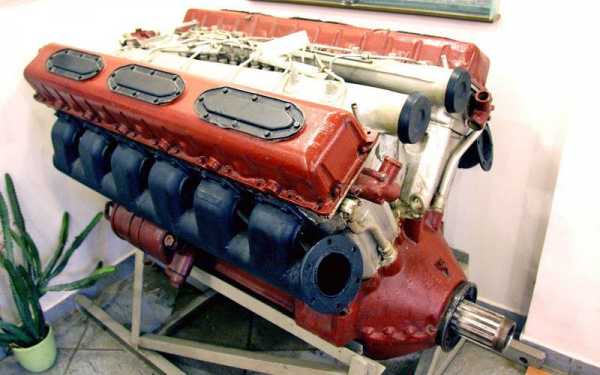

Прославленный танковый дизель был создан на Харьковском паровозостроительном заводе (ХПЗ) имени Коминтерна в 1939 г. Мотор, получивший обозначение В-2, устанавливался перед войной на советских лёгких быстроходных колёсно-гусеничных танках БТ-7М, средних танках Т-34 и тяжелых КВ-1 и КВ-2, а также на тяжелом гусеничном артиллерийском тягаче «Ворошиловец». В военное время его ставили на средние танки Т-34, тяжелые KB и ИС, а также на самоходные артиллерийские установки (САУ) на их базе. В послевоенные годы этот двигатель модернизировался, и современные танковые моторы являются его прямыми потомками.

Технические особенности В-2 наглядно демонстрируют пути, которыми развивалась техническая мысль в целом и моторостроение в частности в преддверии Второй мировой войны.

Проектировать этот двигатель начали в дизельном отделе ХПЗ в 1931 г. под руководством начальника отдела К.Ф. Челпана. Активное творческое участие в работе принимали А.К. Башкин, И.С. Бер, Я.Е. Вихман и др. Поскольку опыта разработки танкового быстроходного дизеля не было, они начали его проектирование широким фронтом: прорабатывались три схемы расположения цилиндров – одно- и двухрядного (V-образного), а также звездообразного. Послеобсуждения и оценки каждой схемы отдали предпочтение 12-цилиндровой V-образной конструкции. При этом проектируемый двигатель, получивший первоначальное обозначение БД (быстроходный дизель), был схож с авиационными карбюраторными двигателями М5 и М17Т, устанавливавшимися на лёгких колёсно-гусеничных танках БТ. Это закономерно: предполагалось, что мотор будет выпускаться в танковом и авиационном вариантах.

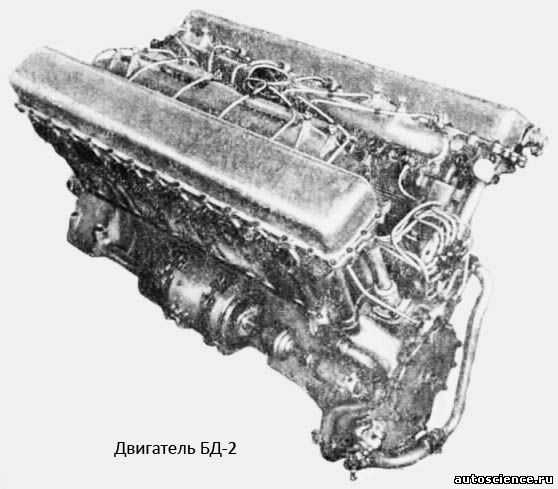

Разработка велась поэтапно. Сначала создали одноцилиндровый двигатель и проверяли его в работе, а затем изготовили двухцилиндровую секцию, имевшую главный и прицепной шатуны. В 1932 г., добившись её устойчивой работы, приступили к разработке и испытаниям 12-цилиндрового образца, получившего обозначение БД-2 (быстроходный дизель второй), которые были закончены в 1933 г. Осенью 1933 г. БД-2 выдержал первые государственные стендовые испытания и был установлен на лёгком колёсно-гусеничном танке БТ-5. Ходовые испытания дизелей БД-2 на БТ-5 начались в 1934 г. Одновременно продолжалось совершенствование двигателя и устранение обнаруженных недостатков. В марте 1935 г. члены ЦК компартии и правительства ознакомились в Кремле с двумя танками БТ-5 с дизелями БД-2. В том же месяце последовало решение правительства о строительстве при ХПЗ цехов для их изготовления.

Для оказания технической помощи в Харьков были направлены из Москвы инженеры из Центрального института авиационных моторов (ЦИАМ) М.П. Поддубный, Т.П. Чупахин и другие, имевшие опыт проектирования авиационных дизелей, а также начальник кафедры двигателей Военной академии механизации и моторизации Красной Армии проф. Ю.А. Степанов и его сотрудники.

Руководство подготовкой серийного производства доверили И.Я. Трашутину и Т.П. Чупахину. К концу 1937 г. на испытательный стенд был установлен новый доведённый дизель, получивший к тому времени обозначение В-2. Проведённые в апреле-мае 1938 г. государственные испытания показали, что можно начинать его мелкосерийное производство, которым стал руководить С.Н. Махонин. В 1938 г. на ХПЗ изготовили 50 двигателей В-2, а в январе 1939 г. дизельные цеха ХПЗ отделились и образовали самостоятельный моторостроительный за вод, получивший позднее № 75. Чупахин стал главным конструктором этого завода, а Трашутин – начальником конструкторского бюро. 19 декабря 1939 г. начался крупносерийный выпуск отечественных быстроходных танковых дизелей В-2, принятых в производство распоряжением Комитета обороны вместе с танками Т-34 и КВ.

За разработку двигателя В-2 Т.П. Чупахину была присуждена Сталинская премия, а осенью 1941 г. завод № 75 награжден Орденом Ленина. В то время этот завод был эвакуирован в Челябинск и слился с челябинским Кировским заводом (ЧКЗ). Главным конструктором ЧКЗ по дизельным двигателям назначили И.Я. Трашутина.

Необходимо упомянуть и об авиационном варианте В-2А, судьба которого сложилась драматически. К началу серийного производства основной модели самолёт-разведчик, на котором предполагалось устанавливать В-2А, устарел, а переделывать основную модель В-2 в чисто танковую было нецелесообразно. Это потребовало бы дополнительного времени, которого у наших моторостроителей не было: надвигалась Вторая мировая война, и Красной Армии требовались – срочно и в большом количестве – новые танки с противоснарядной бронёй и мощными дизелями.

В-2 так и пошел «на поток» с алюминиевым картером и блоками цилиндров, с длинным носком коленчатого вала и упорным шарикоподшипником, способным передавать усилие от воздушного винта картеру двигателя. Уместно заметить, что самолёт-разведчик Р-5 успешно летал с двигателем В-2А.

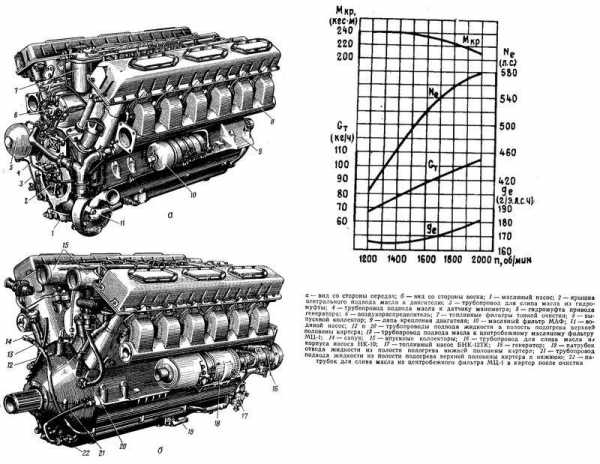

Существовала и другая модификация этого двигателя – В-2К, отличавшаяся повышенной до 442 кВт (600 л.с.) мощностью. Увеличение мощности достигалось за счёт повышения степени сжатия на 0,6–1 ед., увеличения частоты вращения коленчатого вала на 200 мин–1 (до 2 000 мин–1) и подачи топлива. Модификация первоначально предназначалась для установки на тяжелых танках KB и изготавливалась на ленинградском Кировском заводе (ЛКЗ) по документации ХПЗ. Массогабаритные показатели по сравнению с базовой моделью не изменились.

В предвоенное время на заводе № 75 были созданы и другие модификации этого двигателя – В-4, В-5, В-6 и другие, максимальная мощность которых находилась в довольно широких пределах – от 221 до 625 кВт (300–850 л.с.), которые предназначались для установки на лёгких, средних и тяжелых танках.

Перед Великой Отечественной войной танковые дизели изготавливались заводом № 75 в Харькове и ЛКЗ в Ленинграде. С началом войны их стал изготавливать Сталинградский тракторный, завод № 76 в Свердловске и ЧКЗ (Челябинск). Однако танковых дизелей не хватало, и в конце 1942 г. в Барнауле срочно построили завод № 77. Всего же эти заводы в 1942 г. изготовили 17 211 шт., в 1943 г. – 22 974 и в 1944 г. – 28 136 дизельных двигателей.

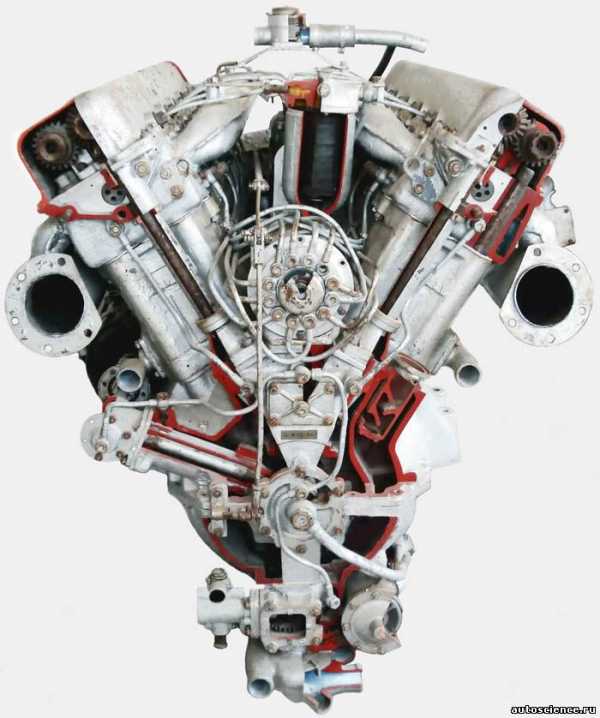

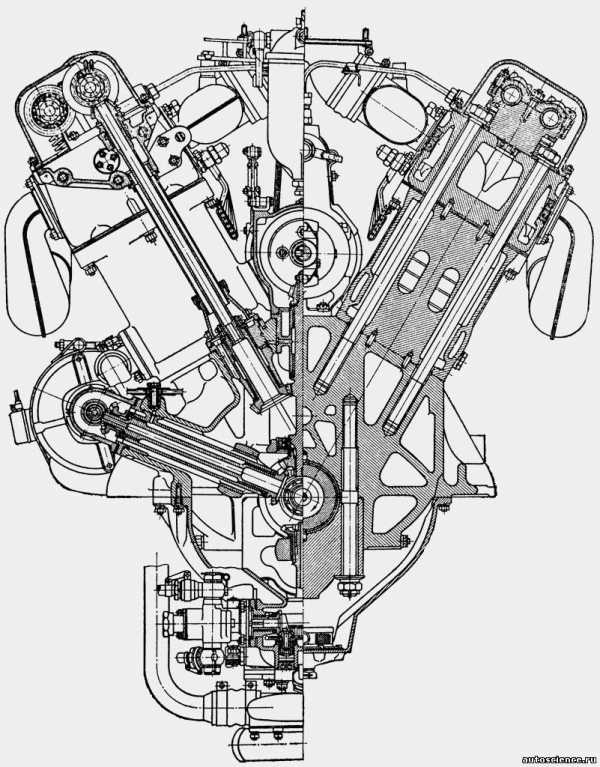

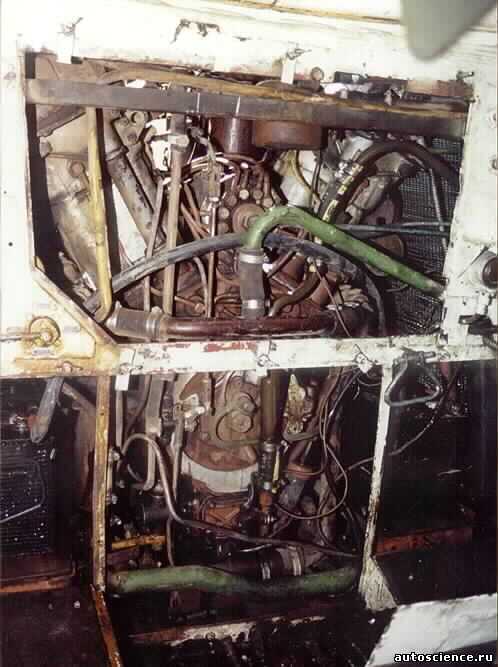

В-2 относился к быстроходным 4-тактным бескомпрессорным, с непосредственным впрыском топлива 12-цилиндровым тепловым машинам жидкостного охлаждения, имеющим Vобразное расположение цилиндров с углом развала 60°.

Картер состоял из верхней и нижней половин, отлитых из силумина, с плоскостью разъёма по оси коленчатого вала. В нижней половине картера имелись два углубления (передний и задний маслозаборники) и передача к масляному и водяному насосам и топливоподкачивающей помпе, крепящихся снаружи картера. К верхней половине картера крепились на анкерных шпильках левый и правый блоки цилиндров вместе с их головками. В корпусе рубашки каждого блока цилиндров, изготовленного из силумина, устанавливались по шесть стальных азотированных мокрых гильз.

В каждой головке цилиндров были два распредвала и по два впускных и выпускных клапана (т.е. по четыре!) на каждый цилиндр. Кулачки распределительных валов действовали на тарелки толкателей, установленных непосредственно на клапанах. Сами валы были полыми, по внутренним сверлениям подводилось масло к их опорам и к тарелкам клапанов. Выпускные клапаны не имели специального охлаждения. Для привода распредвалов использовали вертикальные валы, каждый из которых работал с двумя парами конических шестерён.

Коленчатый вал изготавливался из хромоникельвольфрамовой стали и имел восемь коренных и шесть шатунных пустотелых шеек, располагавшихся попарно в трёх плоскостях под углом 120°. Коленчатый вал имел центральный подвод смазки, при котором масло подводилось в полость первой коренной шейки и по двум сверлениям в щеках проходило во все шейки. Развальцованные в выходных отверстиях шатунных шеек медные трубки, выходившие к центру шейки, обеспечивали поступление на трущиеся поверхности центрифугированного масла. Коренные шейки работали в толстостенных стальных вкладышах, залитых тонким слоем свинцовистой бронзы. От осевых перемещений коленвал удерживался упорным шарикоподшипником, установленным между седьмой и восьмой шейками.

Поршни – штампованные из дюралюминия. На каждом установлены пять чугунных поршневых колец: два верхних компрессионных и три нижних маслосбрасывающих. Поршневые пальцы – стальные, полые, плавающего типа, удерживаемые от осевого перемещения дюралюминиевыми заглушками.

Шатунный механизм состоял из главного и прицепного шатунов. Из-за кинематических особенностей этого механизма ход поршня прицепного шатуна был на 6,7 мм больше, чем у главного, что создавало небольшое (около 7%) различие в степени сжатия в левом и правом рядах цилиндров. Шатуны имели двутавровое сечение. Нижняя головка главного шатуна к верхней его части крепилась с помощью шести шпилек. Шатунные вкладыши были стальными тонкостенными, залитыми свинцовистой бронзой.

Пуск двигателя был дублированным, состоявшим из двух, действующих независимо систем – электрического стартера мощностью 11 кВт (15 л.с.) и пуска сжатым воздухом из баллонов. На некоторых двигателях вместо обычных электростартеров устанавливали инерционные с ручным приводом из боевого отделения танка. Система пуска сжатым воздухом предусматривала наличие распределителя воздуха и пускового автоматического клапана на каждом цилиндре. Максимальное давление воздуха в баллонах составляло 15 МПа (150 кгс/см2), а поступавшего в распределитель – 9 МПа (90 кгс/см2) и минимальное – 3 МПа (30 кгс/см2).

Для подкачки топлива под избыточным давлением 0,05–0,07 МПа (0,5–0,7 кгс/см2) в питающую полость насоса высокого давления использовалась помпа коловратного типа. Насос высокого давления НК-1 – рядный 12-плунжерный, с двухрежимным (позже всережимным) регулятором. Форсунки закрытого типа с давлением начала впрыска 20 МПа (200 кгс/см 2). В системе топливоподачи имелись также фильтры грубой и тонкой очистки.

Система охлаждения – закрытого типа, рассчитанная на работу под избыточным давлением 0,06–0,08 МПа (0,6–0,8 кгс/см2), при температуре кипения воды 105–107°С. В неё входили два радиатора, центробежный водяной насос, сливной кран, заливной тройник с паровоздушным клапаном, центробежный вентилятор, закрепленный на маховике двигателя, и трубопроводы.

Система смазки – циркуляционная под давлением с сухим картером, состоявшая из трёхсекционного шестерённого насоса, масляного фильтра, двух масляных баков, ручного подкачивающего насоса, уравнительного бачка и трубопроводов. Масляный насос состоял из одной нагнетающей секции и двух откачивающих. Давление масла перед фильтром составляло 0,6–0,9 МПа (6–9 кгс/см2

Анализ параметров двигателей В-2 показывает , что они отличались от карбюраторных намного лучшей топливной экономичностью, большой габаритной длиной и сравнительно небольшой массой. Это объяснялось более совершенным термодинамическим циклом и «близким родством» с авиационными моторами, предусматривавшим длинный носок коленвала и изготовление большого числа деталей из алюминиевых сплавов.

| Двигатель | В-2 | В-2К |

|---|---|---|

| Год выпуска | 1939 | |

| Тип | Танковый, быстроходный, бескомпрессорный, с непосредственным впрыском топлива | |

| Число цилиндров | 12 | |

| Диаметр цилиндров, мм | 150 | |

Ход поршня, мм:

| 180 186,7 | |

| Рабочий объём, л | 38,88 | |

| Степень сжатия | 14 и 15 | 15 и 15,6 |

| Мощность, кВт (л.с.), при мин–1 | 368 (500) при 1 800 | 442 (600) при 2 000 |

| Максимальный крутящий момент Нм (кгс·м) при 1 200 мин–1 | 1 960 (200) | 1 960 (200) |

| Минимальный удельный расход топлива, г/кВт·ч, (г/л.с.·ч) | 218 (160) | 231 (170) |

| Габариты, мм | 1 558х856х1 072 | |

| Масса (сухая), кг | 750 | |

Следует сказать несколько слов о мировом приоритете. В отечественной военно-исторической литературе можно встретить мнение, что В-2 был первым в мире танковым дизелем. Это не совсем так. Он входит в «первую тройку» танковых дизелей. Его «соседями» были 6-цилиндровый двигатель жидкостного охлаждения «Заурер» мощностью 81 кВт (110 л.с.), устанавливавшийся с 1935 г. на польском лёгком танке 7ТР, и 6-цилиндровый дизель воздушного охлаждения «Мицубиси» АС 120 VD мощностью 88 кВт (120 л.с.), устанавливавшийся с 1936 г. на японском лёгком танке 2595 «Ха-го».

От своих «соседей» В-2 отличался значительно большей мощностью. Некоторая задержка с началом его серийного производства объяснялась, в том числе и стремлением советских моторостроителей основательно испытать двигатель в войсках, чтобы уменьшить количество «детских болезней». И мотор пользовался заслуженным доверием у советских воинов.

www.gruzovikpress.ru

Двигатель В-2 — победитель и долгожитель » Военное обозрение

Под термином «оружие Победы» обычно понимают самолеты, танки, артиллерийские установки, иногда стрелковое вооружение, дошедшее до Берлина. Менее значимые разработки упоминают реже, а ведь они тоже прошли всю войну и внесли свой важный вклад. Например, дизель В-2, без которого был бы невозможен танк Т-34.К военным и стратегическим изделиям, как известно, требования выносят более суровые, чем для «штатской» техники. Поскольку реальный срок их службы зачастую превышает лет тридцать — не только в России, но и в армиях большинства стран.

Если речь о танковых моторах, они, естественно, должны быть надежными, нетребовательными к качеству топлива, удобными для обслуживания и некоторых видов ремонта в экстремальных условиях, с достаточным по военным меркам ресурсом. И при этом исправно выдавать базовые характеристики. Подход к конструированию таких двигателей особенный. И результат, как правило, достойный. Но то, что произошло с дизелем В-2, — случай феноменальный.

Мучительное рождение

Его жизнь началась на Харьковском паровозостроительном заводе им. Коминтерна, конструкторский отдел которого в 1931 году получил госзаказ на быстроходный дизель для танков. И сразу был переименован в дизельный отдел. В задании оговаривалась мощность 300 л.с. при 1600 об/мин, при том что у типичных дизелей того времени рабочая частота вращения коленвала не превышала 250 об/мин.

Поскольку на заводе раньше ничем подобным не занимались, то начали разработку издалека, с обсуждения схемы — рядной, V-образной или звездообразной. Остановились на конфигурации V12 с водяным охлаждением, пуском от электростартера и топливной аппаратурой Bosch — с дальнейшим переходом на полностью отечественную, которую также предстояло создать с нуля.

Сначала построили одноцилиндровый двигатель, потом двухцилиндровую секцию — и долго ее отлаживали, добившись 70 л.с. при 1700 об/мин и удельной массы 2 кг/л.с. Рекордно малая удельная масса также была оговорена в задании. В 1933-м работоспособный, но недоведенный V12 прошел стендовые испытания, где непрестанно ломался, страшно дымил и сильно вибрировал.

Двигатель В-2 в первоначальном виде провел на массовой военной службе более 20 лет. Отдельные экземпляры на ходу до сих пор. Еще несколько обрели покой в различных музеях.

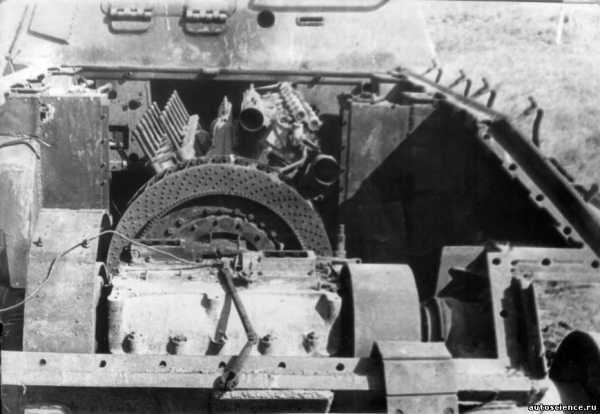

Испытательный танк БТ-5, оснащенный таким мотором, долго не мог доехать до полигона. То картер трескался, то подшипники коленвала разрушались, то еще что-то, причем для решения многих проблем требовалось создать новые технологии и новые материалы — прежде всего, сорта стали и алюминиевых сплавов. И закупить новое оборудование за рубежом

Тем не менее в 1935-м танки с такими дизелями представили правительственной комиссии, на ХПЗ возвели дополнительные цеха для выпуска моторов — «дизельный отдел» преобразовывался в опытный завод. В процессе доводки мотора учитывалось второстепенное его предназначение — возможность использования на самолетах. Уже в 1936-м самолет Р-5 с дизелем БД-2А (быстроходный дизель второй авиационный) поднимался в воздух, но этот мотор в авиации так и не был востребован — в частности, из-за появления более подходящих агрегатов, созданных профильными институтами в эти же годы.

В главном, танковом направлении дело продвигалось медленно и тяжко. Дизель по-прежнему жрал слишком много масла и топлива. Некоторые детали регулярно ломались, а слишком дымный выхлоп демаскировал машину, что особо не нравилось заказчикам. Команду разработчиков усилили военными инженерами.

В 1937-м двигатель получил название В-2, под которым он и вошел в мировую историю. А команду усилили еще раз, ведущими инженерами Центрального института авиационных моторов. Часть технических проблем доверили Украинскому институту авиадвигателестроения (позже он был присоединен к заводу), пришедшему к выводу, что необходимо повышать точность изготовления и обработки деталей. Собственный 12-плунжерный топливный насос также требовал доводки.

580-сильный двигатель В-55В применялся на танках Т-62, производимых с 1961 по 1975 год. Всего выпущено порядка 20 000 машин — самих танков и различной техники, созданной на их базе

На государственных испытаниях 1938 года все три двигателя В-2 второго поколения провалились. У первого заклинило поршень, у второго потрескались цилиндры, у третьего — картер. По итогам испытаний изменили почти все технологические операции, поменяли топливный и масляный насосы. За этим последовали новые испытания и новые изменения. Все это шло параллельно с выявлением «врагов народа» и превращением отдела в огромный Государственный завод №75 по выпуску 10 000 моторов в год, для чего станки завозили и монтировали сотнями.

В 1939-м двигатели, наконец, прошли государственные испытания, получив оценку «хорошо» и одобрение на серийное производство. Которое тоже отлаживали мучительно и долго, что было, впрочем, прервано спешной эвакуацией завода в Челябинск — началась война. Правда, еще до того дизель В-2 прошел боевое крещение в реальных военных действиях, будучи установленным на тяжелые танки КВ.

Что получилось?

Получился мотор, про который позже напишут, что с точки зрения конструкции он сильно опередил свое время. А по ряду характеристик еще лет тридцать превосходил аналоги реальных и потенциальных противников. Хотя был далек от совершенства и имел множество направлений для модернизации и улучшений. Некоторые эксперты армейской техники считают, что принципиально новые советские военные дизели, созданные в 1960–1970 годы, уступали дизелям семейства В-2 и были приняты на вооружение лишь по той причине, что становилось уже неприлично не заменить «устаревшее» чем-то современным.

Блок цилиндров и картер — из сплава алюминия с кремнием, поршни — из дюралюминия. Четыре клапана на цилиндр, верхние распредвалы, непосредственный впрыск топлива. Дублированная система пуска — электростартером либо сжатым воздухом из баллонов. Почти все техническое описание — список передовых и инновационных решений того времени.

Двигатель В-46 применен на средних танках Т-72, принятых на вооружение с 1973 года. Благодаря системе наддува снимали 780 л.с. Принципиальных отличий от В-2, прямо сказать, немного.

Он оказался сверхлегким, с выдающимся показателем удельной массы, экономичным и мощным, причем мощность легко варьировалась локальным изменением рабочих оборотов коленвала и степени сжатия. Еще до начала войны в постоянном производстве были три версии — 375-, 500- и 600-сильная, для техники разных весовых категорий. Приладив к В-2 систему наддува от авиамотора АМ-38, получили 850 л.с. и немедленно испытали на опытном тяжелом танке КВ-3.

Как говорят, в бак машины с мотором семейства В-2 можно было заливать любую более-менее подходящую смесь углеводородов, начиная от бытового керосина. Это был сильный аргумент в условиях тяжелой затяжной войны — полуразрушенных коммуникаций и затрудненного обеспечения всех всем необходимым.

Вместе с тем мотор так и не стал надежным, несмотря на требования наркома танковой промышленности В.А. Малышева. Часто ломался — и на фронте, и на различных испытаниях в годы войны, хотя с начала 1941-го выпускали уже моторы «четвертой серии». Подводили и конструкторские просчеты, и нарушения технологии изготовления — во многом вынужденные, поскольку не хватало нужных материалов, не успевали возобновлять изношенную оснастку, а производство отлаживали в дикой спешке. Отмечали, в частности, что через различные фильтры в камеры сгорания попадает грязь «с улицы» и гарантийный срок в 150 часов в большинстве случаев не выдерживается. Тогда как требуемый ресурс дизеля для танка Т-34 составлял 350 часов.

Т-34 считается первым в мире танком, разработанным под дизельный двигатель. Успешность его была предопределена, как пишут, применением новейшего высокоэкономичного дизеля авиационного типа В-2.

Поэтому модернизация и «затягивание гаек» шли непрерывно. И если в 1943-м обычный срок службы мотора составлял 300–400 км, то к концу войны превышал 1200 км. А общее число поломок удалось снизить с 26 до 9 на 1000 км.

Завод №75 не справлялся с потребностями фронта, и построили заводы №76 в Свердловске и №77 в Барнауле, которые выпускали все тот же В-2 и его различные версии. Подавляющее большинство танков и часть самоходок, участвовавших в Великой Отечественной, оснащали продукцией этих трех заводов. Челябинский тракторный выпускал дизели в вариантах для среднего танка Т-34, тяжелых танков серии КВ, легких танков Т-50 и БТ-7М, артиллерийского тягача «Ворошиловец». На основе В-2 разработали В-12, позже примененный в танках ИС-4 (успел повоевать около месяца) и Т-10.

Жизнь в мирное время

Весь потенциал конструкции В-2 не удалось раскрыть ни до, ни во время войны — некогда было заниматься раскрытием потенциала. Но набор из различных мелких недоделок оказался прекрасной базой для развития, а сама концепция — оптимальной. После войны семейство постепенно пополнилось танковыми двигателями В-45, В-46, В-54, В-55, В-58, В-59, В-84, В-85, В-88, В-90, В-92, В-93 и так далее. Причем развитие еще не завершено, а отдельные моторы семейства серийно выпускают до сих пор.

Современный танк Т-90 сегодня оснащен мотором В-84МС (840 л.с.) или его модернизированным вариантом В-92С2 (1000 л.с.) Оба они — прямые потомки и дальнейшее развитие концепции В-2.

Танк Т-72 — основной боевой танк СССР, выпущенный тиражом порядка 30 тысяч экземпляров, получил 780-сильный мотор В-46. Современный основной боевой танк России Т-90 изначально оснащали 1000-сильным наддувным двигателем В-92. Многие тезисы описаний В-2 и В-92 полностью совпадают: четырехтактный, V-образный, 12-цилиндровый, многотопливный, жидкостное охлаждение, непосредственный впрыск топлива, алюминиевые сплавы в блоке цилиндров, картере, поршнях.

Для БМП и прочей менее тяжелой техники создали рядный мотор-половинку от B-2, причем первые наработки такой схемы провели и испытали в 1939-м. Также среди прямых потомков В-2 — новое поколение X-образных танковых дизелей производства ЧТЗ (применены на БМД-3, БТР-90), где использованы половинки в другом измерении — V6.

Полезен он был и на гражданской службе. В объединении «Барнаултрансмаш» (бывший завод №77) из В-2 создали рядный Д6, а позже и полноразмерный Д12. Их ставили на множество речных катеров и буксиров, на теплоходы серий «Москва» и «Москвич».

Речной трамвай серии «Москвич»

Маневровый тепловоз ТГК2, выпущенный суммарным тиражом под десять тысяч экземпляров, получил модификацию 1Д6, а 1Д12 ставили на карьерные самосвалы МАЗ. Тяжелые тракторы, локомотивы, тягачи, различные специальные машины — везде, где требовался мощный надежный дизель, вы найдете ближайших родственников великого двигателя В-2.

Маневровый тепловоз ТГК2

А «144-й Бронетанковый ремонтный завод», прошедший в составе 3-го Украинского фронта от Сталинграда до Вены, по сей день предлагает услуги по ремонту и восстановлению дизельных двигателей типа В-2. Хотя давно уже стал акционерным обществом и осел в Свердловске-19. И честно говоря, не верится, что высокая габаритная мощность, безотказность и надежность в работе, хорошая ремонтопригодность, удобство и простота обслуживания современных моторов этого семейства — просто рекламная зазывалка. Скорее всего, так оно и есть на самом деле. За что спасибо всем, кто создал и улучшал этот мотор-долгожитель.

topwar.ru

Дизельный двигатель В-2 по праву можно считать выдающимся достижением отечественного машиностроения. Созданный в предвоенные годы, он производился во многих вариантах до начала семидесятых, а суммарный его выпуск превысил четверть миллиона единиц. Дизель В-2 служил «сердцем» знаменитых Т-34, КВ и ИС, его модификации устанавливались на тягачах и кораблях, а также использовались в промышленных силовых установках. В 1999 году надежный и выносливый В-2 отметил свое шестидесятилетие, но остался одним из наиболее распространенных двигателей своего класса. Однако его путь к успеху не был легким — история создания и производства дизеля знала конструкторские победы и неудачи, множество разнообразных проблем в области металлургии и технологии, трудности налаживания массового выпуска, пришедшегося на последний предвоенный год.

Видео запуска двигателя В-2

Работы по созданию перспективного мощного дизельного мотора на Харьковском паровозостроительном заводе (ХПЗ им. Коминтерна) начались еще в годы первой пятилетки. Задание на разработку «мощного автотракторного мотора Дизеля» завод получил весной 1931 года от управления «Парвагдиз» (ведавшего производством паровозов, вагонов и дизелей). Цель заказа была сформулирована вполне определенно: «создать дизель как новый тип двигателя для танка». Дело в том, что к этому времени на ХПЗ разворачивалось массовое производство танков, требовавших мощных и надежных силовых установок, в составе которых приходилось использовать авиационные бензиновые карбюраторные двигатели. Но они не обладали требуемой выносливостью и долговечностью, были малоэкономичны и пожароопасны, слабо отвечали специфике эксплуатации — частым переменам тяговых усилий и скорости, тряске, ударам, запыленности. Двигателисты завода констатировали: «Наличие на заводе производства быстроходных танков БТ и мощных гусеничных тракторов поставило перед заводом задачу — в соответствии с новейшими тенденциями современной техники — заменить бензиновые моторы танков и тракторов двигателями Дизеля». Выданное заводу задание, помимо сосредоточения на нем производства и танков и двигателей, имело дополнительные резоны. На ХПЗ существовали давние традиции дизельного производства, начавшегося еще в дореволюционный период. Он выпускал судовые и стационарные «нефтянки» для промышленности, двигатели для тракторов и располагал собственным конструкторским отделом по дизелестроению, именовавшимся тогда «тепловым». Однако строились преимущественно тяжелые и тихоходные моторы, обладавшие абсолютно неудовлетворительными для новых задач параметрами. Громоздкие и массивные бескомпрессорные дизели годились для цехов, но никак не вписывались в компоновку танка. Тракторные моторы также не подходили ввиду малой мощности, кроме того, небольшой объем их выпуска никак не отвечал масштабным планам моторизации и механизации Красной Армии. Работникам конструкторского отдела, в том же 1931 г. переименованного в дизельный, предстояло создать мотор, аналогов которому в мире не было. Возглавил работы талантливый и энергичный 32-летний руководитель — Константин Федорович Челпан. Молодой конструктор был энтузиастом дизельного дела с семилетним опытом работы в этой области. Он прошел стажировку в лабораториях и на заводах Германии, Швейцарии и Англии. Конструкторской проработкой дизеля занимался его сокурсник по институту Яков Ефимович Вихман, назначенный начальником бюро практически одновременно с выдачей технического задания. Поступив в Харьковский технологический институт в 1916 г, из-за революции он закончил его только в 1924 г. и прошел все ступени: конструктор, старший конструктор, завподотделом и, наконец, начальник КБ. В задании на разработку будущего дизеля устанавливалась мощность 300 л.с. при частоте вращения коленвала 1600 об/мин. Для него была выбрана V-образная 12-цилиндровая схема. Охлаждение — принудительное водяное, пуск — воздушный с электростартером. Предполагалось использовать топливную аппаратуру известной германской фирмы «Бош» с переходом в дальнейшем на отечественную. Мотор существенно отличался от предыдущих разработок, для которых была характерна простая рядная схема и рабочая частота вращения, не превышавшая 250 об/мин. Эти соображения навели на мысль об использовании авиационного двигателя жидкостного охлаждения- легкого, мощного и высокооборотного — в качестве прототипа танкового дизеля. История будущего В-2 имела и другие корни: в годы первой пятилетки в Харькове существовала лаборатория двигателей внутреннего сгорания, в июле 1931 г. получившая задание, как и ЦИАМ, на эскизный проект мощного авиационного дизеля. Небольшая лаборатория, насчитывавшая всего 45 сотрудников и шесть станков, выросла в Украинский научно-исследовательский авиадизельный институт (УНИАДИ), который возглавил Я.М. Майер, прежде заведовавший «подотделом тепловых двигателей» ХПЗ. В январе 1932 г. институт разработал эскизный проект 12-цилиндрового V-образного авиадизеля АД-1 со следующими параметрами: мощность 500 л.с. при частоте вращения 1600 об/мин, расчетный удельный расход топлива 185…195 г/л.с.Зч. Для оценки принятых решений там разработали, построили и испытали несколько вариантов двухцилиндровых отсеков двигателя. > На 1 января 1934 года коллектив УНИАДИ составлял 399 человек. Конструкторским отделом руководил Г.И. Аптекман, экспериментальным отделом — Ю.Б. Моргулис. В конце года был изготовлен первый рабочий образец авиадизеля АД-1. К началу июня 1935 г. этот мотор наработал 19 ч и показал мощность 427 л.с. при 1200…1300 об/мин, что соответствовало расчетам. Работы пришлось свернуть после изготовления трех экземпляров АД-1, когда стало очевидно, что задача создания авиадизеля большой мощности решена более опытным ЦИАМом, который начал летные испытания мотора АН-1 («авиационный нефтяной»). В 1937 г. УНИАДИ был преобразован в отдел ХПЗ. Практические работы на ХПЗ начались с создания экспериментального двухцилиндрового четырехтактного быстроходного дизеля БД-14. Испытанный осенью 1932 г, он показал мощность 70 л.с. при частоте вращения коленвала 1700 об/мин и удельной массе 2 кг/л.с. По этому параметру двигатель заметно превзошел прежние конструкции (у Д-40, наиболее удачного серийного судового дизеля того времени, соответствующее значение составляло 55 кг/л.с.!). Мотор получился откровенно «сырым», испытания его не удалось довести до конца, но первый опыт позволил сделать весьма важные выводы. Стало очевидно, что для быстроходного дизеля с напряженным режимом работы исключительное значение приобретают высокое качество материалов, достаточно прочных, жаро- и износостойких, а также большая точность изготовления распределительной и топливной аппаратуры. В дальнейшем работы ХПЗ по дизельной тематике разделились на два направления. Первое связывалось с созданием четырехцилиндрового тракторного дизеля ТД-16 мощностью 130 л.с, конструкция которого базировалась на предыдущих образцах бензиновых и керосиновых моторов. Второе направление было нацелено на разработку танкового варианта БД-2 (второго варианта быстроходного дизеля), в основу проекта которого легли преимущественно «авиационные» решения. Руководство наркомата пошло на «разгрузку» завода от других заданий, создавая дизелистам все условия для плодотворной работы. Заказы на дизели народнохозяйственного назначения, находившиеся в разработке и производстве (включая и перспективный Д-40), были переданы другим предприятиям. От конструкторов, технологов и производственников ХПЗ потребовали как можно скорее дать армии мощный и надежный танковый мотор.

Основными конструктивными особенностями дизеля БД-2 были:

Коленчатый вал из легированной стали опирался на подшипники скольжения, нижний картер из алюминия служил поддоном для масла и не являлся несущим. Два шестисекционных топливных насоса немецкой фирмы «Бош» размещались в развале цилиндров и соединялись трубопроводами с закрытыми бошевскими форсунками. Поршни изготавливались из алюминия. Уплотнение газового стыка между головкой и фланцами гильз цилиндров осуществлялось медными прокладками. Коленчатый вал, шатуны, клапаны и шестерни — кованые. Алюминиевые корпусные детали — литые, с минимально необходимой механической обработкой.

Расчетные параметры БД-2 превышали требуемые: номинальная мощность 400…420 л.с. при частоте вращения 1700 об/мин, удельный вес около 1,5 кг/л.с, удельный расход топлива 180…194 г/л.с.Зч. Для сравнения следует привести аналогичные сведения о наиболее известных в то время дизельных моторах: «Клерже» при агрегатной мощности 400 л.с. имел удельный вес 0,85 кг/л.с, «Паккард» при 225 л.с. имел 1,05 кг/л.с, «Даймлер-Бенц» при 750 л.с. имел 1,3 кг/л.с.; «Юнкерс» при 710 л.с. имел 1,3 кг/л.с, а «МАН» при 480 л.с. — 1,7 кг/л.с. Несомненным достижением, выделенным в отчете дизельного отдела, было то, что «за исключением… нефтяных насосов заграничной фирмы «Бош» и игольчатых форсунок этой же фирмы, вся машина построена целиком из советских материалов». В цехах ХПЗ изготовили все специальные материалы — качественные бронзы, а также сплавы алюминия повышенной прочности. Подводя итоги работы, дизелисты констатировали: «Вообще из легких типов сверхлегких дизелей, запроектированных советскими и заграничными конструкторскими бюро, работоспособными оказались немногие, а из работоспособных — БД-2 является одним из лучших по показателям».

28 апреля 1933 г. на испытательном стенде ХПЗ был запущен первый опытный образец БД-2. Испытания длились полгода, выявив множество дефектов — как конструктивных, так и производственных. Головка блока цилиндров с двумя клапанами не обеспечивала нормального рабочего процесса и заданной мощности. Оказались недостаточно жесткими картер и коленвал. Картер давал трещины, в его соединениях появлялись течи масла, разрушались подшипники коленвала. Трещины появлялись также в опорах кулачкового вала, а в соединении головок блоков с гильзами цилиндров пробивались газы. Недостаточной оказалась жесткость самих цилиндров: их «вело», что сказывалось на качестве смазки поршневой группы; разрушались и поршневые кольца. Дизель работал неустойчиво, сильно вибрировал и потому нуждался в серьезной переделке конструкции.

Тем не менее, сразу после переборки опытный БД-2 установили на танк БТ-5 вместо авиамотора М-5. В ноябре 1933 г. начались пробные пробеги первого советского танка с дизель-мотором. Они проводились на заводском дворе: «сырой» двигатель не позволял вывезти машину на полигон, и каждый пробег оканчивался возвращением в заводской цех. Дизель в танке работал устойчиво, но сильно дымил и вибрировал по причине неуравновешенности, что вызывало у танкистов, помимо неприятных ощущений, трудности с управлением. По результатам стендовых испытаний и обкатки начали разработку улучшенной конструкции, которая должна была пойти в серию в качестве установочной. Для повышения коэффициента наполнения цилиндров и достижения заданной мощности перешли на четырехклапанную систему, установив по два впускных и выпускных клапана на каждом цилиндре. Всего с апреля 1933 г. по октябрь 1934 г. в конструкцию дизеля внесли 1150 изменений.

На этом этапе к работе над БД-2 подключился молодой конструктор Иван Яковлевич Трашутин (будущий главный конструктор Кировского завода). Он вернулся из учебной командировки в США, куда был направлен для освоения «современных методов расчета узлов и деталей ДВС». За время пребывания в Массачусетском технологическом институте он защитил диссертацию, получив ученую степень магистра. С его участием к концу 1934 г. были изготовлены пять дизелей первой серии. Один из них смонтировали на тяжелом артиллерийском тягаче «Ворошиловец», два — на военных катерах ПК-1 и еще два — на танках БТ-5. Последние были показаны на военном параде 7 ноября 1934 г. в Москве. Состоялось правительственное решение: параллельно с доводкой начать подготовку этих машин к серийному выпуску, для чего на ХПЗ развернуть строительство новых цехов.

26 сентября 1935 г. постановлением ЦИК СССР «за создание мощных современных конструкций машин» ХПЗ был награжден орденом Ленина. Вместе с другими работниками орденами, в том числе и боевыми, наградили многих дизелестроителей, включая К.Ф. Челпана, Я.Е. Вихмана, мастеров, технологов и рабочих.

Помимо основного задания в 1932-34 гг. КБ дизельного отдела вело работы и над другими моделями быстроходного дизеля: тракторным 4-цилиндровым ТД-16 и 18-цилиндровым трехрядным 18БД-3 для тяжелых танков. Сам БД-2 рассматривался как базовый в семействе двигателей, предназначенных для широкого использования в различных транспортных средствах, в том числе и на самолетах. Так, в мае 1935 г. группа под руководством Г.И. Аптекмана приступила к проработке БД-2А -авиационного варианта дизеля. Его проектная мощность составляла 600 л.с. при 1850 об/мин. В этом варианте двигателя применялся наддув, который обеспечивал требуемую высотность силовой установки (нагнетатели для первых образцов взяли от авиадвигателей АМ-34РН).

К концу декабря собрали два первых экземпляра БД-2А — один для доводочных испытаний, другой — для установки на самолет-разведчик Р-5. 14 января 1936 г. дизель был опробован на самолете, состоялась также первая скоростная рулежка с подлетом. На другой день самолет поднялся в воздух и выполнил облет аэродрома, набрав высоту 400 м.

В июле начались летные испытания Р-5 с БД-2А, продолжавшиеся полгода. Затем состоялся перелет из Харькова в Москву, где были выполнены демонстрационные полеты перед руководством наркоматов, и обратный перелет в Харьков. На земле и в воздухе дизель наработал 61,5 ч.

БД-2А отличался от танкового варианта конструкцией целого ряда узлов и деталей, в первую очередь — кривошипно-шатунным узлом и передачей к механизму газораспределения, обладавшими меньшей массой. Для увеличения надежности впервые на заводе использовали полировку ответственных деталей, в том числе коленвала и шатунов, повышавшую усталостную прочность. И все же дизель БД-2А не нашел применения в авиации. Причиной явилось появление более удачного мотора АН-1 конструкции ЦИАМа, да и преимуществ в мощности перед обычным авиамотором АМ-34 дизель БД-2А не имел. В то же время неполадки и дефекты основного варианта БД-2 заставили сконцентрировать на нем все силы. При доводке и освоении серийного выпуска танкового дизеля использовались и решения, отработанные на его авиационном собрате.

В 1936 г. в сотрудничестве с ЦИАМом в КБ приступили к разработке собственной конструкции 12-плунжерного топливного насоса, который должен был заменить дорогостоящий агрегат немецкого производства, приобретавшийся обходным путем через нейтральные скандинавские страны. Основой послужила отработанная германская конструкция — два спаренных насоса высокого давления с муфтой опережения впрыска. По результатам испытаний насос пришлось доработать. В частности, диаметр плунжера насоса увеличили до 10 мм, изменили число и расположение сопел форсунок, откорректировали и закон подачи топлива.

Всего за 1935-1936 гг. были построены 11 дизелей БД-2 первой серии. Из-за несовершенного оборудования дизельного цеха, впервые столкнувшегося с новыми материалами, технологиями и гораздо более высокими требованиями к точности изготовления, сразу не удалось обеспечить должную стабильность качества и заданный моторесурс. В итоге в 1936 г. дизель БД-2 не был представлен на 100-часовые госиспытания, как это планировалось.

Медленная доводка дизеля и отставание от установленных сроков беспокоили военных. Помимо поломок ряда деталей, не удавалось устранить вибрации и дымный выхлоп, демаскировавший машину. По приказу начальника вооружения и технического снабжения РККА Н.А. Халепского, курировавшего работы, на завод были командированы военные ученые — профессор Ю.А. Степанов из Военной академии механизации и моторизации и доктор технических наук М.А. Хайлов. Они внесли определенный вклад в совершенствование БД-2, сосредоточив основное внимание на повышении его эксплуатационных характеристик. По результатам испытаний первой партии дизелей КБ выпустило техническую документацию на вторую серию БД-2, для производства которой уже сооружались новые цеха. Двигатель «обязан был получиться» — именно так стоял вопрос. После изменения конструкции камеры сгорания удалось снизить дымность и повысить мощность, одновременно уменьшив удельный расход топлива до 160…165 г/(л.с.·ч). Повышая технологичность, предусмотрели переход на штамповку вместо ковки заготовок коленчатых валов, шатунов и поршней. Но как всегда, на смену конструктивным проблемам пришли производственные: продолжали вручную пришабриваться вкладыши, напильниками подгоняли профиль кулачков распредвала и шеек коленвала и т.п. Недостаток опыта и ручная подгонка все еще не обеспечивали требуемой точности изготовления и сборки. Кондиционных деталей не хватало.

Очередные стендовые испытания, проведенные в январе-марте 1937 г, снова выявили дефекты. Для решения проблем вопрос вынесли на заседание Совета труда и обороны, где в октябре 1937 г. директор ХПЗ И.П. Бондаренко и военпред М.Н. Федоров отчитывались о ходе работ. Реакция последовала незамедлительно — завод тут же получил пополнение высококвалифицированными инженерами и рабочими, а дизельный отдел завода был преобразован в мощное производственное подразделение — отдел 400. Кроме того, заводу выделялись крупные ассигнования на строительство и оснащение производства, в том числе на закупку за границей станков и оборудования. С середины 1937 г. дизель БД-2 получил наименование В-2. Под этим обозначением началось развертывание массового производства, которое уже на первом этапе должно было давать ежегодно по 10 000 моторов, но на этот уровень удалось выйти только в ходе Великой Отечественной войны.

В том же 1937 г. ХПЗ в числе многих предприятий и организаций захлестнула волна борьбы с «врагами народа». Началось истребление высококвалифицированных кадров руководителей, специалистов, мастеров, рабочих. Прологом этому послужило письмо военпреда П. Соколова наркому К.Е. Ворошилову «о подавляющем большинстве «бывших людей» в руководстве танкового отдела завода». Кампанию тут же поддержало партийное руководство завода, возглавлявшееся А. Епишевым. «Вредителям» был предъявлен полный набор обвинений: К.Ф. Челпан уличался «в срыве правительственного задания по производству дизель-моторов» и «умышленной организации дефектов дизелей», Г.И. Аптекмана арестовали, припомнив случавшиеся в ходе испытаний поломки, послужившие подтверждением его «вредительской» деятельности. Вместе со всеми были арестованы главный инженер ХПЗ Ф.И. Лящ, «приводивший станки в негодное состояние», главный металлург А.М. Метанцев и многие другие, «завербованные» директором ХПЗ И.П. Бондаренко, перечень обвинений к которому включал едва ли не все мыслимые и немыслимые злодейства — от «притупления бдительности» до «организации взрыва на заводе».

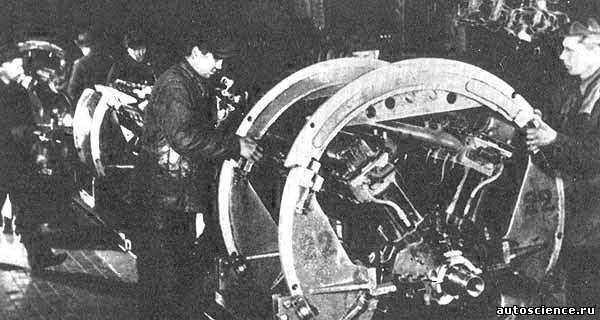

Вскоре после начала разработки в Харькове мощных дизельных моторов БД-2 (быстроходный дизель) и получения первых обнадеживающих результатов в конце 1934 г. было принято правительственное решение — параллельно с доводкой перспективных машин начать подготовку к их серийному производству. На руководство страны произвел соответствующее впечатление «трудовой рапорт» заводчан — прошло немногим более трех лет с момента выдачи задания, а на параде 7 ноября 1934 г. уже прошла первая пара танков БТ-5, оснащенных новыми дизелями. В декабре того же года, в соответствии с постановлением о создании на Харьковском паровозостроительном заводе мощностей по производству танковых дизелей, институту Спецмашпроект поручили разработку проектного задания на строительство корпусов и цехов для крупносерийного производства. Таким образом, ХПЗ, помимо выпуска гражданской продукции, становился ведущим центром советского танкостроения. Масштабы нового начинания поражали беспрецедентностью: чтобы удовлетворить потребности механизации и моторизации Красной Армии, предстояло с нуля создать производство, способное обеспечить годовой выпуск 10000 дизелей, а также дополнительное снабжение их 25% запасных частей.

Не дожидаясь утверждения проекта и сметы, уже в 1935 г. на собственные средства завода началось строительство новых цехов. Сам проект подвергся длительной экспертизе в Наркомтяжпроме и был принят только в начале 1936 г., однако настойчивый и энергичный директор завода И.П. Бондаренко заранее начал обеспечивать будущее производство оборудованием. Заказы на него по правительственному заданию размещались на станкостроительных заводах, многое приобреталось за границей, в первую очередь — в США, Германии, Швеции — признанных центрах мирового моторостроения. Отбирать оборудование в Америку вместе с группой инженеров и производственных мастеров выехал и директор завода. При этом закупались не только станки, инструменты и оснастка, но и патенты и передовые технологии. Вместе с тем разворачивание производства задерживалось из-за продолжавшейся доводки «сырого» мотора и постоянных изменений техдокументации. Планы то и дело приходилось корректировать, а оснащение нового моторостроительного корпуса 400 затягивалось.

Несмотря на приказы, к 4 февраля 1937 г. в корпусе 400 не был запущен ни один станок. Требовалось срочно изготовить 1610 единиц оснастки, а также 3175 наименований специнструмента. К концу полугодия сдали 46 000 м² производственных площадей, но в стадии строительства находились еще 38 000 м². В корпусе успели смонтировать 255 станков (из 314), но запустили только 150 из них; в то же время предстояло получить еще около 900 станков. В таком виде производство досталось присланному из ЦИАМ новому руководству — вновь назначенному начальником дизельного отдела 400 Т.П. Чупахину и заместителю главного инженера отдела 400 М.П. Поддубному. Им необходимо было проявить максимум организаторских способностей для налаживания производства, занимаясь при этом и не менее безотлагательной задачей по доводке мотора, все еще не удовлетворявшего ни требуемым параметрам, ни условиям массового выпуска.

Для этого специалисты ЦИАМ имели должный опыт: Т.П. Чупахин, несмотря на молодой возраст, уже поработал инженером по монтажу и производству авиадизеля АН-1, в успешной доводке которого участвовал и М.П. Поддубный. Незаменимой стала также привнесенная ими определенная культура авиационного моторостроения, полностью использованная при доводке В-2 (такое обозначение с середины 1937 г. получил БД-2). Работы начались с главного — обеспечения нормального рабочего процесса двигателя с требуемыми показателями, что явилось самым узким местом. Несмотря на достигнутую устойчивую работу, В-2 продолжал страдать повышенным расходом топлива и масла, а также сильно дымил. Для устранения этих дефектов была применена своеобразная методика, позволявшая «технологическими способами» одновременно решать и производственные проблемы. Решением этих проблем занялись в лабораториях Украинского института авиадвигателестроения (как видим, авиационное влияние оказалось существенным в судьбе будущего самого массового советского двигателя), в сентябре 1937 г. включенного в состав завода в качестве его «внутреннего» НИИ-466 (затем НИИ-1600). Коллектив НИИ тут же получил опытный отсек дизеля и начал его доводку, попутно занимаясь ремонтом, испытаниями узлов и перспективными разработками. Одним из существенных новшеств стало тщательное выполнение радиусов, фасок и повышение точности изготовления деталей. На эти «мелочи» раньше не обращалось внимания, что в итоге приводило к появлению мест концентрации напряжений и повышенного износа.

После ареста главного конструктора КБ К.Ф. Челпана в начале 1938 г. (он был обвинен во «вредительстве» и «создании дефектов») на его должность назначили Т.П. Чупахина. Теперь ему пришлось отвечать и за конструкцию мотора. Начальником отдела 400 стал С.Н. Махонин, прежде начальник ОТК завода, но не надолго — вскоре его выдвинули на должность главного инженера и замдиректора ХПЗ.

Несмотря на все планы, затянувшаяся доводка В-2 заставила несколько раз отодвигать сроки проведения Государственных испытаний. Они состоялись только в апреле-мае 1938 г., но результаты были далеки от желаемых. При испытании трех дизелей В-2 второй серии (все они были собраны опытным производством) комиссия выявила следующие дефекты: первый мотор, отработав 72 часа 25 минут, вышел из строя из-за заедания поршня; второй отработал требуемые 100 часов, но при осмотре в его головках цилиндра оказались трещины; третий также проработал норму, но показал повышенный расход масла, а при осмотре — и сквозные трещины в верхнем картере. По замечаниям комиссии конструкторы оперативно усилили верхний картер и головки цилиндров, повысили жесткость рубашки цилиндров, изменили в поршне форму юбки на коническую, добавили маслосъемное кольцо, фетровый масляный фильтр и установили маслонасосы повышенной производительности.

С этими доработками изготовили новую опытную партию В-2, три из которых подвергли заводским стендовым испытаниям. Один из них без существенных замечаний наработал 234 часа 42 минуты, другой — требуемые 100 часов, но на третьем после 127 часов 52 минут работы вновь обнаружили трещину, и опять-таки, в верхнем картере. Госиспытания вновь пришлось отложить. Положение усугублялось еще и тем, что государственным заданием уже были установлены сроки и план выпуска дизелей на следующий год, причем объемы следовали с нарастанием: январь — 40 штук, февраль — 50, март — 60. Заводские испытания надлежало завершить до 15 января 1939 г., государственные — до 1 февраля.

Серьезные улучшения обеспечил новый топливный насос собственной конструкции. При опробовании насос успешно отработал требуемые нормативы на стенде и в танке. Благодаря нормализации подачи топлива дымность снизилась на 3/4, повысилась экономичность мотора. К концу 1938 г. завод изготовил 50 дизелей. Дальнейшую сборку тормозило отсутствие поршневых колец и гильз, которые неритмично поставлял по кооперации завод №26. Заводской цех поршневых колец по плану намечалось пустить только через три месяца.

Все это время продолжалось оснащение моторостроительного производства. Сроки поджимали, но отсутствие необходимого оборудования и рабочих, оснастки и инструмента вынудило до середины 1938 г. все узлы и агрегаты дизелей изготовлять по временной технологии в других цехах и лишь затем проводить окончательную сборку в корпусе 400.

На 1 июня 1938 г. в корпусе стояли 774 станка, из них по причине неподготовленности электросети корпуса в работу пустили 605. В корпусе работали 2603 человека. Через месяц, к 1 июля, из списка оборудования «первой очереди» внедрили 454 из 1121 приспособления, 1089 из 2931 наименования инструмента и ни одного специального станка. Особенно много проблем доставляло изготовление техоснастки, часто единичной и уникальной: при мощности цеха приспособлений максимум в 100 единиц в месяц требовалось 1759 индексов только по одному экземпляру. Для спешного исправления положения, признанного «катастрофическим», Главк перебросил часть заказов на другие заводы.

Первый дизель В-2, полностью изготовленный в новом корпусе, был собран 12 августа 1938 года. С этого времени отдел 400 начал входить в график выпуска моторов, а собранные дизели имели меньше дефектов. В январе 1939 г. на ХПЗ произошли существенные перемены: ввиду важности дизельного производства для обороны страны из состава завода №183 постановлением правительства были выведены только что построенные главный корпус 400, цветно-литейный, кузнечный и штамповочный цехи, в которых сосредоточился выпуск дизеля В-2. К ним присоединили модельный и инструментальный цехи ХПЗ, образовав новый дизельный завод. В него вошел и исследовательский НИИ-466.

В главном корпусе были объединены все механические цехи. Здесь же находился сборочный цех и испытательная станция. Сборка моторов велась поточным методом — на линиях и конвейерах. На заводе были освоены новейшие для того времени технологические процессы: горячая штамповка с минимальными припусками, сверловка отверстий в блоках и картерах на многошпиндельных станках, расточка шатунов и вкладышей на алмазно-расточных станках и другие.

Завод, в силу упомянутых «авиационных» причин, получил наименование Государственный дизелестроительный завод 18-го ГУ НКАП. Его первым директором стал авиаинженер из ЦИАМ Г.Д. Брусникин, главным инженером П.Д. Лаврентьев. Управление главного конструктора возглавил Т.П. Чупахин, его заместителем стал Я.Е. Вихман. Серийное КБ возглавил И.Я. Трашутин. Вскоре завод переименовали в Государственный союзный завод №75 НКАП, а затем, сохранив свой номер, он перешел в ведение Наркомата среднего машиностроения, где находился и завод №183.

Первоначальным заданием завода №75 был выпуск дизелей В-2 для легкого танка БТ-7М и В-2В для артиллерийского тягача «Ворошиловец». Программа на 1939 г. составляла 1000 дизелей. В то же время шла подготовка В-2 к повторным госиспытаниям. Для этого собрали 12 дизелей-эталонов. В мае-июне 1939 г. три из них, «серийно-эталонных», смонтировали для испытаний на стенде, тягаче и танке. Первый отработал установленный моторесурс в 100 часов без замечаний, показав максимальную мощность 500 л.с. при хорошем удельном расходе топлива — 165…166 г/(л.с.·ч). Второй мотор испытывался в танке БТ-7М в течение 130 часов, после чего был передан на стенд для снятия параметров. Проблемами сопровождались лишь испытания третьего дизеля, дефорсированного до 345 л.с. для работы на арттягаче, впрочем, из-за частых поломок самого «Ворошиловца». По итогам испытаний все дизели получили оценку «хорошо». Главным заключением госкомиссии было: «дизель-мотор В-2 может быть внедрен в серийное производство». Все дизели проходили Государственные испытания с топливной аппаратурой заводского изготовления, сменившей прежнюю импортную (немецкую).

Перед запуском в серию эталон 1939 г. получил более жесткую головку блока и новое уплотнение, обеспечивающее надежный газовый стык. Приказ Наркомата за подписью И.А. Лихачева о передаче дизеля В-2 в серийное производство появился 1 сентября 1939 г., совпав с началом Второй мировой войны.

Помимо основного варианта, завод №75 изготовил более мощный двигатель В-2К для тяжелых танков КВ. В результате увеличения частоты вращения от 1800 до 2000 об/мин и среднего эффективного давления от 6,5 до 7,0 кгс/см² была достигнута мощность 600 л.с. В августе и в октябре 1940 г. дизели В-2К были испытаны на установочной партии танков КВ.

Однако еще раньше, во время советско-финской войны (1 декабря 1939 г. — 13 марта 1940 г.), дизели В-2 прошли настоящую проверку боем. Уже 17 декабря 1939 г. первый из выпущенных КВ пошел в бой, затем к нему присоединились еще два танка. «Тридцатьчетверки» с дизелями В-2 тогда испытывались на полигоне и готовились к опробованию в первом длительном пробеге. Решением Комитета обороны дизель В-2 в 1939 г. был принят на вооружение РККА в трех модификациях: В-2 — 500 л.с., В-2К — 600 л.с., В-2В — 375 л.с.

На заводе шли опытно-конструкторские работы над другими проектами. Коллективом НИИ-1600 в сентябре 1939 г. был предложен проект рядного шестицилиндрового дизеля В-4 («половинки» В-2) мощностью 250…300 л.с. при 1800…2000 об/мин; проходил испытания серийный В-2, форсированный до 650 л.с.; изготавливались опытные образцы танкового инерционного стартера; шла разработка нового дизеля моноблочного типа с несущим нижним картером.

К 1 сентября 1939 г. в НИИ-1600 собрали первые два рядных дизеля В-4, один из которых прошел 100- часовые испытания; за ним последовали еще три мотора, обкатанных на стенде. В 1940 г. в институте изготовили мотор, рассчитанный на повышенный ресурс 250 часов. Дизель, предназначавшийся для «тридцатьчетверки», получил обозначение М-250. Его экземпляр №2 на стенде отработал около 350 часов. Такого резкого роста ресурса потребовала комиссия НКО по испытаниям Т-34. Приходилось спешить и, несмотря на отмеченный при работе «заброс» температуры масла и возросший расход топлива, два дизеля было решено предъявить на госиспытания, установив их на танки Т-34. Однако «волевое решение» вдвое увеличить моторесурс при напряженной работе танкового мотора себя не оправдало: испытания танков, проведенные в августе-сентябре 1940 г., закончились серьезными поломками обоих моторов. Эта работа требовала более тщательного подхода.

В конце 1940 г. НИИ-1600 подготовил для ходовых испытаний в танке Т-34 другой опытный дизель В-5 с изменением регулировки в нефорсированном (мощностью 500 л.с. при 800 об/мин) и форсированном (до 650 л.с. при 2100 об/мин) вариантах. Последние были отправлены в Ленинград на Кировский завод для испытаний в танках КВ.

Летом 1940 г. завод №75 получил значительную помощь: было увеличено финансирование строительства, снабжение завода переведено в ранг приоритетного, с других предприятий переведены около 500 квалифицированных рабочих. На тот момент завод был единственным изготовителем танковых дизелей, и Наркомсредмаш приказал выпускать их круглосуточно, в три смены. Для этого цех топливной аппаратуры перевели из главного корпуса в отдельное пятиэтажное здание, однако это решение не было удачным — работе точного оборудования мешала вибрация междуэтажных перекрытий. В конце концов пришлось начать строительство нового цеха площадью 30 000 м². Его возвели очень быстро, но пустить в эксплуатацию помешала война.

В связи с тем, что постановлением ЦК ВКП(б) и СНК СССР предусматривался значительный рост выпуска новых танков с подключением других заводов, производственный план заводу №75 утвердили в количестве 2000 дизелей, а затем увеличили до 2700. Фактически из-за недооснащенности цехов и значительного процента брака выпустить удалось 1933 мотора. Тем не менее, на I квартал 1941 г. план по выпуску В-2 составил 2500, а на II квартал — 3280 моторов. Для расширения производства и удовлетворения возрастающих потребностей в узлах и агрегатах при заводе №75 был организован филиал, размещавшийся также в Харькове на бывшем танкоремонтном заводе №48. Однако, через полгода, в связи с началом войны, его пришлось вернуть наркомату обороны для ремонта бронетехники.

Завод №75 наращивал темпы. В I квартале 1941 г. выпуск дизелей типа В-2 возрос по сравнению с тем же периодом 1939 г., начального года производства, в 19 раз. Параллельно шло их интенсивное конструкторское и технологическое совершенствование. В 1940 г. пошла в производство улучшенная третья серия, с начала 1941 г. ее сменила четвертая.

Наряду с базовым дизелем, была изготовлена техдокументация на производство рядного 300-сильного дизеля В-4. После успешного прохождения им ходовых испытаний в январе-марте 1941 г. харьковские дизелисты передали все наработки по В-4 на ленинградский завод Й 174, где разворачивалось производство танков Т-50, для которых они предназначались. На должность заместителя главного конструктора завода №174 из Харькова был командирован М.П. Поддубный.

Для нужд судостроения завод №75 срочно изготовил модификации В-2 правого и левого вращения — В-2Л и В-2П (встречное направление вращения компенсировало гироскопический момент гребных винтов в спаренных силовых установках кораблей). В феврале 1941 г. они успешно прошли официальные 100-часовые испытания, подтвердив заданные параметры при работе по винтовой характеристике. Судовые модификации были приняты корабелами для эксплуатации в военном судостроении.

Наиболее впечатляющие результаты были достигнуты при испытаниях модификации В-2СН, оборудованной системой наддува от приводного нагнетателя, заимствованного от авиамотора АМ-38: мощность модифицированного двигателя достигла 850 л.с. Один такой дизель отправили на Кировский завод, где в июне 1941 г. он прошел ходовые испытания в опытном тяжелом танке КВ-3.

Одновременно шла работа по повышению ресурса и надежности мотора, отлавливались «блохи»: отказы и мелкие дефекты. За месяц до начала войны на заводах №183 и №75 побывал новый нарком среднего машиностроения В.А. Малышев. Нарком потребовал увеличения моторесурса и повышения характеристик двигателя, особо заметив, что «мотор должен обладать сверхнадежностью!», словно предчувствуя, в каких сложнейших условиях войны вскоре предстоит работать дизелю.

К июню 1941 г., через 20 месяцев после начала серийного производства, завод №75 освоил пять модификаций дизеля: В-2 — для легкого танка БТ-7М; В-2/34 — для среднего танка Т-34; В-2К — для тяжелого танка КВ; В-2В — для арттягача «Ворошиловец»; В-4 — для легкого танка Т-50.

Источник текста: Статья Виктора Березкина. «На пути к В-2». |

www.autoscience.ru

летопись конструирования и доводки / История / Независимая газета

Двигатели боевых машин должны быть экономичны, безотказны, просты в эксплуатации, относительно недороги при жестких ограничениях по габаритам и массе. Да еще и надежно работать в самых экстремальных условиях. Всего этого очень сложно добиться, тем более в сжатые сроки, примером чему является история создания танкового дизеля В-2.

Он, напомним, устанавливался на советские танки Великой Отечественной войны Т-34, КВ, ИС, на послевоенные бронированные машины, его модернизированные варианты выпускаются до сих пор. Сконструировать двигатель удалось довольно быстро, но вот чтобы довести его «до ума», наладить его производство… На все это понадобилось куда больше времени и сил.

УСПЕШНОЕ НАЧАЛО

Быстроходными (высокооборотными) дизелями в конце двадцатых годов в нашей стране занимались несколько организаций и предприятий. И прежде всего следует назвать Центральный институт авиационного моторостроения (ЦИАМ) в Москве, где отделом нефтяных двигателей (ОНД ЦИАМ) руководил А.Д. Чаромский. В его распоряжении были хорошо оснащенные лаборатории со стендами для исследований рабочих процессов и конструкций двигателей. Перед ОНД стояла задача создания авиационного дизеля АН-1 мощностью до 1000 л.с.

В Харькове, в НИИ ДВС (с конца 1932 г. Украинский научно-исследовательский авиадизельный институт, УНИАДИ) Гражданского воздушного флота под руководством Я.М. Майера тоже разрабатывался подобный образец под индексом АД-1, занимались этой проблемой и на Харьковском паровозостроительном заводе (ХПЗ) им. Коминтерна, поскольку еще в 1912 г. здесь был создан специальный отдел, а в 1914 г. — тепловой цех для выпуска дизелей.

Надо сказать, что в царской России дизели производились, но только судовые и стационарные — на питерском «Русском дизеле», нижегородских «Красном Сормове» и «Двигателе революции», Коломенском паровозостроительном заводе.

Для определения оптимальной конструкции двигателя пришлось выполнить более десяти различных конструкторских проработок. Технологи и производственники осваивали операции, которыми им ранее не доводилось заниматься: штамповку из высоколегированных сталей, литье под давлением из легких сплавов высоконагруженных деталей, изготовление вкладышей подшипников коленчатых валов с заливкой свинцовистой бронзой.

К началу 1932 г. были определены основные параметры двигателя и материалы для его изготовления. Требовалось спроектировать 12-цилиндровый дизель мощностью 400 л.с. при 1700 об./мин. с удельным расходом топлива 180-190 г/л.с. час, в танковом и авиационном вариантах. В его конструкции использовались прогрессивные решения: непосредственный впрыск топлива, штампованные легкосплавные поршни, четыре клапана на цилиндр, несущие силовые шпильки, литая алюминиевая головка. Двигатель должен был изготавливаться из отечественных материалов и комплектующих, кроме топливных насосов и форсунок фирмы «Бош».

Спроектировали мотор, названный быстроходным дизелем (БД-2), в рекордно короткий срок: начали в октябре 1932 г., а закончили к февралю 1933 г. 28 апреля собрали первый полноразмерный БД-2, в мае 1933 г. на ХПЗ начались его внутризаводские стендовые испытания.

Для сборки первых БД-2 в дизельном отделе создали экспериментальную мастерскую под руководством Н.П. Богданова, молодого энергичного сотрудника, в недавнем прошлом токаря-универсала. Впоследствии он руководил цехом приспособлений — и до войны, и в войну, а в послевоенный период стал начальником производства ЧТЗ. К работе на Харьковском паровозостроительном активно подключился вернувшийся в 1933 г. из США И.Я. Трашутин, который защитил магистерскую диссертацию в Массачусетском технологическом институте на тему «Оптимальное проектирование основных деталей дизеля». Деятельность его оказалась настолько успешной, что уже в 1936 г. он возглавил конструкторскую секцию.

Следует заметить, что проект БД-2 в высших государственных инстанциях не утверждался. Но ходом работ интересовались в Управлении моторизации и механизации РККА. На завод приезжал тогдашний начальник УММ И.А. Халепский вместе с начальником НТК наркомата обороны И.А. Лебедевым.

В конце 1934 г. танк БТ-5 с силовой установкой БД-2 отправили в Москву для показа руководству страны. Директора завода И.П. Бондаренко вызывал к себе Сталин и интересовался, как идут дела с дизелем. 27 марта 1935 г. завод награждают орденом Ленина. Эту же награду вручили Бондаренко, Челпану и Вихману. Вместе с тем принимается решение о строительстве новых дизельных цехов. Но, как показали последующие события, оно оказалось не совсем продуманным…

ДИЗЕЛЬ «БАРАХЛИТ»

С начала испытаний дизель демонстрировал низкую надежность. Отмечались задиры в цилиндрах, на вкладышах подшипников, шейках валов. Причины были как в недостаточной культуре производства, так и в конструктивных изъянах, неизбежных для малоопытного коллектива. Выяснилось, что у двигателя неправильно распределены нагрузки на коренные подшипники коленчатого вала. БД-2 имел повышенную вибрацию, приводившую к разрушениям корпусных деталей и коленчатых валов. Некоторые образцы выходили из строя через 10-15 часов. При том, что самую ответственную систему — топливную — закупали в Германии.

Для изготовления двигателя в металле нужны были высококвалифицированные кадры, специальное оборудование. А тепловой цех ХПЗ имел в основном старое универсальное оснащение, не хватало и средств измерения.

В 1937 г. нарком оборонной промышленности М.Л. Рухимович направил на ХПЗ комиссию во главе с начальником ЦИАМ К.И. Белявским, в которую входили Чаромский, ведущий конструктор ОНД Т.П. Чупахин и два представителя наркомата. Они должны были провести испытания и выявить причины отказов, а затем определиться с перспективами серийного производства дизеля, получившего новое обозначение В-2. Одновременно следовало оценить возможность установки на танки ЦИАМовского двигателя АН-1! Хотя харьковский двигатель уже четыре года изготавливался в опытном производстве, проходил интенсивные испытания, доработки.

Затем на заводе во второй уже раз побывала комиссия во главе с профессором Военной академии моторизации и механизации Ю.Н. Степановым и установила, что в существующих условиях нереально выполнить принятые заводом обязательства по производству дизеля. Комиссия посчитала также, что в 1937 г. пройти государственные испытания В-2 не сможет — немыслима доводка без экспериментальной базы, опытного цеха.

На партийном собрании дизельного отдела ХПЗ в марте 1937 г. Трашутин предложил просить наркомат оборонной промышленности прислать в помощь заводу более опытных конструкторов из ЦИАМ. Призыв о помощи был услышан, и через месяц группа москвичей прибыла в Харьков. Челпана отстранили от руководства отделом. Новым его начальником стал Чупахин, его помощником по ОКР — Трашутин, технологом завода по дизельному производству- М.П. Поддубный, еще один представитель ЦИАМ. Приезжие занялись доводкой В-2 и внесли в конструкцию 2000 изменений. Опытный завод ЦИАМ изготавливал для В-2 ряд ответственных деталей, в том числе прецизионные пары топливной аппаратуры. Передавалась технология изготовления и обработки картера, подшипников, коленчатого вала, шатунов.

Все эти события происходили на фоне «большого террора». В 1937 г. был арестован Челпан, в 1938 г. — Бондаренко, Трашутин и другие.

В 1937 г. приказом наркома с подачи Бондаренко УНИАДИ без ведома Мейера перевели в состав ХПЗ как опытную базу моторостроения,. В августе этого же года Чупахин предложил сосредоточиться только на В-2, чтобы представить его на госиспытания в первом квартале 1938 г. — к очередному из многих намечавшихся сроков, а уж потом доводить АД-1. С резким протестом выступил Майер, защищая детище своего института. Разногласия между представителями ЦИАМ и УНИАДИ, имевшие длительную предысторию, усиливались, что тоже не способствовало плодотворной работе. Вдобавок конфликтующие стороны обвиняли друг друга в присвоении авторства В-2…

С 19 по 26 апреля 1938 г. проходили государственные испытания трех В-2 на стенде завода. Первый проработал 72 часа. У второго после 100 часов работы обнаружились повышенный расход масла, дымный выхлоп, трещина в головке цилиндров. У третьего лопнул картер. Двигатель не приняли, но… приказали собрать в мае 5, июне 10, июле 25 дизелей.

Между тем на заводе не был готов техпроцесс, недоставало оборудования и инструмента. Правда, когда началось строительство дизельных цехов, специалисты во главе с Бондаренко выезжали для закупки сложного оборудования для обработки картера, головки, блока, коленчатого вала, прецизионной пары топливной аппаратуры. Станки были превосходные, но по соображениям секретности монтировались и отлаживались без помощи сотрудников фирм-поставщиков из США, Германии, Австрии. Мало того — оборудование поступало некомплектно, и формировать потоки, технологические линии было очень сложно.

ОЦЕНКА «ХОРОШО»

В ноябре 1938 г. начальник главка Наркомата оборонной промышленности А.А. Горегляд распорядился подготовить для госиспытаний партию из 12 эталонных моторов. Начальником дизельного отдела назначили С.Н. Махонина, а Чупахин стал главным конструктором по дизелям. Махонин пришел на завод в 1931 г. после окончания Военно-технической академии. Впоследствии он свидетельствовал, что ни персонал, ни оборудование, ни технология не соответствовали высоким требованиям производства быстроходных дизелей. В январе 1939 г. дизельные цеха выделили в отдельный завод Наркомата авиационной промышленности, но вскоре передали в Наркомат среднего машиностроения. Директором его стал Г.Д. Брусникин. Махонин вернулся на завод им. Коминтерна, на должность главного инженера.

Сравнительные полигонные испытания танков БТ с дизелем В-2 и серийным бензиновым мотором М-17Т были проведены в феврале 1939 г. Комиссия из представителей Центрального полигона, Главного бронетанкового управления, танкового КБ и моторного завода вновь констатировала недостаточную надежность В-2 — все двигатели вышли из строя ранее сточасового гарантийного срока. Но по размерности, динамике и рентабельности дизель оказался предпочтительнее бензинового мотора. Комиссия считала необходимым увеличить гарантийный срок работы В-2 без снятия с танка до 200 часов (М-17Т гарантировал 250 часов). Правда, требование это выглядело несколько поспешным.

В мае 1939 г. состоялись повторные госиспытания В-2. В отчете комиссии, утвержденном наркомами обороны К.Е Ворошиловым, авиационной промышленности М.М. Кагановичем, среднего машиностроения И.А. Лихачевым, констатировалось, что дизель В-2 ЭС (эталон серийный) прошел государственные испытания на танке А-8 (БТ-7М), тракторе «Ворошиловец» и стенде с оценкой «хорошо» и может быть рекомендован для серийного производства.

К началу 1940 г. основное внимание в Харькове стали уделять цехам моторного завода, которые наконец-то были полностью укомплектованы импортным и отечественным оборудованием. Шла отладка технологических линий. Но план по выпуску обеспечить никак не удавалось. Выход нашли привычный — заменили Брусникина на Д.Е. Кочеткова, работавшего заместителем главного механика на ЗИСе. Главным инженером назначили Я.И. Невяжского с Харьковского тракторного завода.

Самым сложным оказалось освоить технологию топливной аппаратуры. Ее продолжали закупать в Германии, а топливные трубки высокого давления — в Италии и Швеции. Наконец, специальный цех топливной аппаратуры построили в Харькове. Однако первые отечественные плунжерные пары, клапаны и распылители для В-2 все же изготовили в Челябинске, на ЧТЗ, где еще в 1937 г. начали выпуск топливной аппаратуры.

Во второй половине мая 1940 г. Невяжского вызывают в Москву. Вначале его принимает А.А. Жданов. Вопрос один: что необходимо заводу для резкого увеличения производства дизелей? Два дня Невяжский почти не выходил из кабинета наркома Лихачева, составляя с ним и его заместителями проект постановления правительства. Еще один визит к Жданову. Затем две встречи со Сталиным. Вовремя первой Невяжский рассказал о проблемах (топливная аппаратура, авиационные заказы). На второй — с участием Молотова, Ворошилова, наркома обороны Тимошенко, начальника генштаба Шапошникова, заместителя наркома обороны Кулика, начальника ГБТУ Павлова — принимается решение снизить объем производства авиадвигателей М-40 в пять раз при одновременном увеличении выпуска В-2 на 15%. Сохранение производства М-40 мотивировалось тем, что в процессе изготовления двигателя неизбежно повышается культура производства, рабочие получают опыт высокоточных работ.

В результате переговоров Невяжского на 220% увеличились капитальные вложения в строительство. Всем наркоматам предписывается снабжать харьковский завод по его запросам вне очереди, с отправкой вагонов с грузами с пассажирскими поездами и даже багажом.

9 июня 1940 г. состоялся партхозактив завода. С докладом выступил Кочетков. Самым важным был признан цех топливной аппаратуры. Ситуация напоминала военную — Харьковский обком партии мобилизовал с предприятий города около 500 высококвалифицированных рабочих для работы на моторном.

ПРОВЕРКА БОЕМ

Через год грянула война. 17 сентября 1941 г. Государственный комитет обороны (ГКО) принимает решение об эвакуации Харьковского моторного завода в две очереди, чтобы не прекращать выпуск двигателей. Невяжского обязывают начать производство дизелей на ЧТЗ до 25 октября 1941 г.

С сентября производство В-2 стал осваивать Сталинградский тракторный завод. Туда направляют Поддубного и Ю.Б. Моргулиса. А Кочетков и Чупахин выезжают в Свердловск, где на площадях Уральского турбинного завода размещается часть ленинградского Кировского завода. Чупахин становится главным конструктором, Кочетков — директором дизельного завода. Летом 1942 г. начинается строительство моторного завода в Барнауле. Его главным инженером (затем директором) становится Д.И. Толмачев, начальником производства — Поддубный, эвакуированный из Сталинграда.

Что же показал опыт военного производства и эксплуатации дизеля В-2? С 11 по 15 ноября 1942 г. прошла техническая конференция по качеству В-2К, устанавливавшихся на танки KB, и В-2-34, предназначавшиеся для Т-34. Представители ГБТУ в первую очередь констатировали весьма несовершенную систему фильтрации воздуха, топлива, масла. Воздушные фильтры не задерживают песок, в результате чего поршневые кольца катастрофически изнашиваются, расход масла во фронтовых условиях достигает 30 кг за час работы.

На конференции также отмечалось, что указанный в формуляре техпаспорта срок гарантийной работы 150 часов, никак не соответствует действительности.

Осенью 1942 г. в США для изучения были направлены танки Т-34 и KB-1. Их испытания за океаном начались 29 ноября и продолжались ровно год. В итоге двигатель у Т-34 вышел из строя через 72,5 часа, а у KB-1 — через 66,4 часа. Т-34 прошел всего 665 км. Двигатель под нагрузкой проработал 58,45 часа, без нагрузки — 14,05 часа. Всего произошло 14 поломок. В заключении по итогам испытаний отмечалось, что воздухоочиститель совершенно не годится для данного двигателя, практически не задерживает пыли, а наоборот, способствует ускорению износа и снижению надежности.

С марта 1943 г. по апрель 1947 г. НИИ БТ-Полигон провел гарантийные испытания 129 машин (танки Т-34, Т-44, САУ). Они показали, что в 1943 г. срока службы основных узлов и агрегатов силовой установки едва хватало на 300-400 км, но к 1945-1946 гг. обеспечивался пробег до 1200-1500 км. Общее число поломок на 1000 км уменьшилось с 26 до 9. При этом доля машин, выдержавших гарантийные испытания, возросла с 27% до 44% к первой половине 1945 г., однако затем к 1947 г. вновь падение до 20%. Причины отказов — в основном нарушения технологии. Но сказывался и общий невысокий уровень конструкции В-2. Интересный факт — спроектированный сразу после войны А.А. Морозовым танк Т-54 оказался настолько ненадежным, что для исправления положения пришлось на один год остановить серийное производство на трех ведущих танковых заводах, при этом выплачивая рабочим среднюю заработную плату. Дизель В-2 обрел требуемые свойства к середине 50-х годов на доработанном и усовершенствованном Т-54.

История с В-2 отражает непродуманность технической политики в нашей стране и в 30-е годы, и впоследствии. Совершенно отсутствовали тщательная проработка конструкции, кропотливая привязка технологии к реальным производственным условиям, эффективная кадровая политика, полный учет требований заказчика, использование возможностей модернизации серийных образцов… А технические проблемы решались директивным порядком.

nvo.ng.ru

|

|

В-2 дизель танковый

На испытаниях танка с дизелем В-2 Вячеслав Александрович заметил:

— Этот мотор воюет! Задание Махонину было сформулировано четко: организовать серийное

производство дизелей. Время было тревожное, чувствовалось, что назревает

военная гроза, и, давая Махонину ответственное поручение, директор завода

и партийная организация поставили вопрос достаточно жестко: через

две- Ссылки:

|

www.famhist.ru

Дизель 2.2 Кия соренто — Community «Diesel Power (Дизельные ДВС)» on DRIVE2

Кто же тебе сможет сказать точные цифры? К примеру как можно сказать когда сдохнет форсунка? Сдохнуть может одна форсунка, а может две или все сразу если стружка полетит с ТНВД! средний срок жизни форсунок примерно 150 тыс.км. у меня например уже 150 тыс.км. и что теперь бежать покупать форсунки? нет конечно! Если заправляться нормальным топливом то все работать будет! Под нормальным я подразумеваю хотябы с брэндовых АЗС типа Лукойл, Газпромнефть, Роснефть, Татнефть, Башнефть и еще куча подобных! Но не с ведра грязного из которого только, что поливал огурцы в теплтице! Если залить с такого ведра дизтопливо, то топливная крякнет очень быстро!

ТНВД также тебе никто не скажет сколько он проживет! средний ресурс так же 150-250 тыс.км. но это при средних же условиях эксплуатации. т.е. солярка нормальная, а не прислушиваясь к совету таких спецов как дамочка тут тебе насоветовала и плеснуть например керосина в бак мечтая, чтобы дт не замерзло и делать так долгое время и значительно превышать пропорции то ТНВД и форсунки вместе с ним угрохаешь быстро! затрет все плунжеры к чертям и от перегрева плунжеры заклинят.

Так же и по мотору средний расчитанный на заволде ресурс мотора 250-350 тыс.км. но лично у меня на глазах ездить Хендэ СантаФэ с моторм 2,2 D4HB с пробегом 460 тыс.км. и нифига ! ездит! А есть знакомый у которого мотор крякнул на 60 тыс.км. от того, что он на нем летал, а не ездил и какждый день летал, когда мало стало лошадей под капотом он чипанул не 225 л.с. как многие чипуют чтобы сберечь ресурс а до 250 л.с. по заверениям чиповщиков. А если учесть, что физику не отменял никто и чудес не бывает, что сами по себе лошадиные силы не лезут под капот, то следует понимать, что (не покормишь-не поедешь!) АКСИОМА! чиповка подразумевает поднятие давления наддува турбокомпрессора, а это ресурса ему точно не добавит! прилично корректируются топливная карта и иногда момет впрыска и даже его доза! Поэтому гонять мой знакомый стал еще интенсивнее и веселее пока не словил клин. И как можно было предсказать на его моторе сколько он проживет! понятно, что не долго — но склолько ХЗ!