Тест тормозных колодок барабанных – Масштабный сравнительный тест тормозных колодок для барабанных тормозов – начало

Масштабный сравнительный тест тормозных колодок для барабанных тормозов – результаты испытаний

Продолжая описание сравнительного теста колодок для задних тормозов переднеприводых автомобилей марки ВАЗ, необходимо отметить, что результаты относятся к образцам, принимавшим участие в испытаниях.

AP Lockheed (страна производства не указана)

Колодки прекрасно проявили себя и при “холодном” (280 Нм), и при “горячем” (167 Нм) торможениях. В начале «горного» цикла потребовалось слишком большое давление в тормозной системе (на 0,1 МПа выше норматива), но в ходе теста колодки «разработались». А после остывания колодки AP Lockheed стали тормозить на треть эффективнее (373 Нм), чем в начале теста.

ATE (Германия)

Немецкие колодки прекрасно работали в “холодном” состоянии (334 Нм), но не выдержали тестового перегрева до 200°С Ч развиваемый тормозной момент упал до 91 Нм при минимально допустимых 128 Нм. Зато на протяжении всего “горного цикла” температура колодок не поднималась выше 125°С, и это испытание они отработали на «отлично». Остывшие колодки смогли развить очень высокий тормозной момент — 392 Нм.

Bosch (Франция)

«Холодное» торможение было произведено с большим запасом (334 Нм), а вот в «горячий» норматив колодки Bosch уложились едва-едва — 132 Нм при норме 128 Нм. Многократные торможения колодки выдержали хорошо. И, как оказалось, неизбежно сопровождающие “горный цикл” прогревы фрикционного материала пошли накладкам на пользу. Остывшие “пропеченные” колодки оттормозились великолепно (392 Нм).

Ferodo (страна производства не указана)

Продемонстрировали отличные результаты во всех видах испытаний. Стабильно высоким был тормозной момент и в «холодном» (304 Нм), и в «горячем» (196 Нм) тестах. При многократных торможениях колодки немного потеряли в эффективности, но до конца «горного цикла» дошли без проблем. Не рекордным, но весьма высоким (294 Нм) был и тормозной момент в финальном испытании.

Fri-tech (страна производства не указана)

Колодки Fri-tech повели себя достойно. Высокий тормозной момент при “холодном” испытании (309 Нм) после разогрева снизился в допустимых пределах (186 Нм). Стабильно высокой была эффективность колодок в “горном цикле”, хотя степень разогрева фрикционного материала была чуть выше, чем у других колодок (до 145°С). Отлично оттормозился Fri-tech и в последнем тесте (294 Нм).

LPR (страна производства не указана)

Эти предположительно итальянские колодки поставили рекорд нашего теста при торможении “по-холодному” (373 Нм) и неплохо проявили себя при перегреве до 200°С (206 Нм). Несмотря на наиболее высокую температуру нагрева в “горном цикле” (до 155°С), колодки LPR стабильно отработали этот самый жесткий тест, а после остывания продемонстрировали отличный результат (343 Нм).

Lucas (страна производства не указана)

“Холодное” торможение — на “отлично” (363 Нм), но при перегреве до 200°С тормозной момент упал до 137 Нм. Давление в гидравлическом контуре при многократных торможениях было стабильно невысоким (от 5 до 5,2 МПа), что говорит о неизменности рабочих свойств фрикционного материала при циклических разогревах и охлаждениях. Остыв, колодки практически повторили результат первого испытания (353 Нм).

ОТА (Италия)

Колодки ОТА развили неплохой “холодный” тормозной момент (324 Нм), а при последнем торможении в конце всех тестов показали еще более высокую эффективность (353 Нм). Но при разогреве до 200°С работоспособность тормозов упала до недопустимо низкого уровня (78 Нм). Во время первых торможений “горного цикла” колодкам потребовалось слишком сильное давление в гидравлическом контуре, а после остывания на поверхности накладок образовались глубокие поперечные трещины. Дальнейшая эксплуатация колодок с такими повреждениями недопустима.

Roulunds (Дания)

Отлично проявив себя при “холодном” торможении (314 Нм), датские колодки немного не дотянули до норматива при разогреве до 200°С (126 Нм при минимально допустимых 128 Нм). Скорее всего, фрикционный материал просто не рассчитан на работу при такой высокой температуре — ведь на протяжении всего “горного цикла” колодки не разогревались больше 90°С, обеспечивая великолепную эффективность торможений. Последнее испытание Roulunds прошел отлично (353 Нм).

Textar (Германия)

Первоначальная эффективность колодок Textar оказалась хорошей (299 Нм), не сдали они позиций и после разогрева до 200°С (180 Нм). Но обе части “горного цикла” начинались неприемлемо высоким давлением в гидравлической системе, что говорило о низкой работоспособности фрикционного материала. А после остывания колодки Textar смогли развить лишь 186 Нм тормозного момента при минимально допустимых 196 Нм.

ВИС (Россия)

В первом испытании тольяттинские колодки показали отличный результат (343 Нм), но при разогреве до 200°С тормозной момент немного не дотянул до нормы (123 Нм). Однако в ходе “горного цикла” колодки “пропеклись” и прошли жесткий тест играючи, под конец требуя самого низкого давления в гидросистеме (всего 4,1 МПа). После остывания выяснилось, что первоначальная эффективность торможения сохранена (327 Нм).

ЕЗАТИ (Россия)

Егорьевские колодки отлично отработали и “холодное” (338 Нм), и “горячее” (221 Нм) испытания. Стабильно эффективными были и все торможения “горного цикла”. Причем фрикционный материал егорьевских колодок лучше переносил нагрузки и нагревался меньше, чем накладки других российских колодок. После “горного цикла” рабочие свойства восстановились до первоначального уровня.

Начало (Россия)

Колодки из Набережных Челнов прошли все тесты без единого замечания. Тормозной момент был высоким и при первом замедлении (304 Нм), и после разогрева до 200°С (226 Нм). Правда, остывшие после горного цикла колодки снизили эффективность торможения до 240 Нм, но в норматив уложились с запасом.

Trans Master (Россия)

“Холодные” колодки смогли развить приличный тормозной момент (294 Нм), но после разогрева снизили эффективность до 118 Нм — при “горячей” норме в 128 Нм. Однако “горный цикл” был пройден без замечаний, а после остывания колодки стали тормозить лучше, чем до тестов (314 Нм).

www.brakepads.ru

Тест тормозных колодок – как определяют их эксплуатационные характеристики?

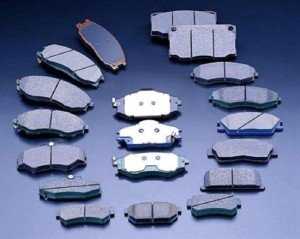

Безопасность водителя и пассажиров зависит от исправности и надежности многих систем автомобиля и в первую очередь – от тормозной. Одним из факторов, определяющих эффективность ее работы, является качество тормозных колодок.

Важные аспекты подбора тормозных колодок

Качество тормозных колодок определяется в первую очередь тем, какой производитель их выпускает. Поэтому перед их приобретением (независимо для каких автомобилей – отечественных или для иномарок) необходимо обратить внимание на следующие общие аспекты выбора.

Оригинальность продукта – первый из них. Это очень важный момент. Не секрет, что рынок автозапчастей буквально заполонен множеством подделок. Помимо этого между изделиями одного и того же производителя существует определенная разница: на рынке предлагаются оригинальные запчасти, производимые для конвейера, на котором собирают автомобили, и одновременно есть оригинальные запчасти, выпускаемые непосредственно для продажи в оптовой и розничной сети.

Колодки, предназначенные для конвейера, рассматривать не имеет смысла, так как они довольно дорогие и достаточно редко встречаются на рынке – составляющая их количества в общем объеме данной продукции, как правило, не превышает 10 %. Оригинальные изделия для продажи можно встретить намного чаще, а стоимость их составляет 30–70 % от цены конвейерных. Есть еще такие колодки, которые значительно уступают по качеству оригинальным, но производятся на одном и том же заводе вместе с ними. Эта продукция ориентирована на широкий круг различных потребителей, в том числе и из развивающихся государств. Цена на эти колодки составляет 20–30 % от стоимости оригинала.

Выбор колодок по эксплуатационным характеристикам

Следующий общий аспект выбора колодок – их эксплуатационные характеристики. Для практического применения данных запчастей на автомобиле этот момент является наиболее важным. В то же время, это очень индивидуальный аспект, поскольку водители все-таки бывают разные и, соответственно, стиль их вождения отличается. Поэтому в данном случае уже не важно кто на какой автомашине ездит, главное, как он это делает. Именно поэтому производители колодок, как правило, на презентациях своего нового продукта или в описаниях к нему дают соответствующие рекомендации относительно подбора той или иной его модели. Существуют колодки, которые рекомендованы для:

- водителей, чей основной стиль вождения спортивный;

- частой эксплуатации автомобиля в горных районах;

- умеренной эксплуатации машины в условиях города.

Прежде чем давать подобные рекомендации, производители проводят тестирование, на основе которого делается заключение об эксплуатационных характеристиках колодок.

Чтобы разобраться какой именно продукт предлагается в продаже, надо обратить пристальное внимание на его упаковку. В решении этого вопроса следует рассчитывать на собственный зоркий глаз или подбирать запчасть вместе с специалистом (мастером), занимающимся техническим обслуживанием автомобиля, на который необходимо поставить тормозные колодки. При их выборе требуется обратить внимание на страну и год выпуска, значки, подтверждающие сертификацию продукта, оформление упаковки, надписи на ней (ровность строчек, правильное написание, четкую и разборчивую печать полиграфии), а также целостность непосредственно самой тормозной колодки (отсутствие трещин, выпуклостей, сколов, плотного прилегания накладки из фрикционного материала к металлической основе).

Как проводится тест-драйв колодок

Для проведения сравнительного теста каждый комплект приработанных тормозных колодок подвергают 4-м испытаниям на специальных стендах. Сначала имитируют торможение автомобиля, разогнанного до 100 км/ч. Данный тест является базовым. Он помогает выяснить коэффициент трения пары диск-колодка для неразогретых тормозов (до 50 °С). Чем больше полученный коэффициент, тем, соответственно, выше фрикционные параметры колодки.

Но тормоза в случае их интенсивного использования могут иногда нагреваться до 300 °С и больше. Особенно это актуально для очень активных водителей, часто и интенсивно тормозящих с высокой скорости. Чтобы проверить, выдержат ли колодки такой режим эксплуатации, после «холодного» теста выполняют «горячий». Диск и колодки разогревают посредством непрерывного притормаживания до температуры 250 °С (степень нагрева контролируют с помощью термопары, которая имплантирована непосредственно в фрикционный материал одной из колодок). Затем делают контрольное торможение с той же скорости в 100 км/ч.

Третий тест еще более жесткий. Во время него имитируется многократно-циклическое торможение в условиях движения по горной дороге. Это испытание включает 50 торможений со 100 км/ч до скорости в 50 км/ч с перерывами по 45 сек на раскрутку маховика проверочного стенда. Результат 50-го (последнего) торможения представляет наибольший интерес – несмотря на некоторое остывание колодок во время раскрутки маховика, к 50-му циклу торможения температура материала многих из них составляет 300 °С.

Последнее испытание еще называют тестом восстановления – проверяется насколько «подогретые» тормозные колодки способны сохранять рабочие характеристики после остывания. Чтобы выяснить это, после «горного» теста тормоза остужают до показателей температуры окружающей (испытательной) среды, причем естественным путем (не принудительно). Затем вновь осуществляют контрольное торможение после разгона до 100 км/ч.

По результатам проведенных тестов для каждого отдельного комплекта колодок получают 4-е величины коэффициента трения – для каждого теста по одному. Помимо этого в конце каждого отдельного цикла испытаний проводят замер толщины накладки из фрикционного материала – тем самым собирается информация об износе.

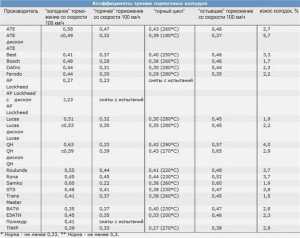

Результаты тестов для колодок различных производителей

Производителей автомобильных колодок достаточно много, а вилка стоимости для различной продукции довольно большая, так что определить, какие именно из них будут лучшими, не опробовав их в деле или не протестировав, довольно сложно. Ниже приведены результаты тестирований, проведенных испытательным цехом отечественного производителя автомобилей АвтоВАЗ при участии Центра независимых экспертиз и журнала «Авторевю». Следует отметить, что для колодок, устанавливаемых на машины ВАЗ, применяются технические условия ТУ 38.114297-87, в соответствии с которыми нижний предел величины коэффициента трения на этапе «холодного» тестирования составляет 0,33, а при «горячем» – 0,3. По окончании испытаний был произведен расчет износа колодок в процентах.

В качестве образцов, с которыми проводили тестирование, были взяты колодки разных производителей (включая российских) и различных ценовых групп. Некоторые из них испытывались не только с родным диском, но и с вазовским. Тестировалась продукция следующих производителей:

- Украина: DAfmi, Trans Master;

- Германия: ATE, Bosch;

- Великобритания: Ferodo, AP Lockheed, Lucas, QH;

- Дания: Roulunds;

- Италия: Samko;

- Венгрия: Rona;

- Россия: ВАТИ, ЕЗАТИ, Полиэдр, ТИИР, STS;

- неизвестен: Best.

Образцы приобретались в розничной торговой сети и данные об их производителях взяты исключительно с упаковок.

Тест тормозных колодок выявил следующее. Самые лучшие показатели по «холодному» тесту выдали QH, Samko, ATE, Roulunds и Lucas. Их результаты были соответственно: 0,63; 0,60; 0,58; 0,55 и 0,53. Причем у ATE и QH наиболее высокое значение коэффициента трения достигнуто не с родными, а с вазовскими дисками.

Результаты тестирования на «горячее торможение» оказались весьма неожиданными. Во время данного испытания достойно показали себя Roulunds (0,44) и ATE (0,47). Венгерская Rona, как и в предыдущем тесте, выдала коэффициент 0,45.

По результатам «горного цикла» самыми лучшими оказалась колодки Rona (0,44), продолжившие удерживать позицию стабильности, а также, что является немаловажным, нагревшиеся до относительно невысокой температуры всего в 230 °С. У продукции компании QH коэффициент трения составил 0,43, причем на этот раз с собственными, родными дисками.

Во время заключительного теста на «остывшее торможение» снова хорошо показали себя итальянские колодки Samko (0,60), остыли и поднялись вверх по показателям колодки Rona (0,52), самой лучшей оказалась продукция QH (0,65).

Итоги лабораторного тестирования

По итоговому износу колодок наиболее износостойкой оказалась продукция Bosch (1,7 %) и Trans Master (1,5 %). А самыми «сточившимися», как это ни странно покажется, оказались лидеры проведенного тестирования ATE (2,7 % – с вазовским диском и 5,7 % – с родным) и QH (2,9 % – с родным, но 4,0 % – с вазовским).

Согласно лабораторным испытаниям самыми лучшими колодками можно назвать продукцию брендов ATE и QH, которая полностью соответствуют главному критерию отбора – соотношение качество-цена. При этом нельзя обойти вниманием тот факт, что колодки ATE лучше эксплуатировались с вазовским диском, а QH – с родным диском. О стабильном качестве хорошего уровня заявили Best, Trans Master, Rona, Roulunds и STS. Неплохие общие результаты выдали ЕЗАТИ, ВАТИ, в какой-то мере – DAfmi и Lucas. Колодки брендов Полиэдр и AP Lockheed попросту разочаровали.

carnovato.ru

Тест тормозных колодок: сделано в Корее

Корреспонденты информационно-аналитического портала Autoparad.ru совместно с ведущими автомобильными изданиями организовали очередные испытания тормозных элементов, в ходе которых сравнили характеристики корейских колодок переднего дискового тормоза, выпускаемых для популярного седана Hyundai Accent. Итак, что же показал тест тормозных колодок для Hyundai Accent?… . Нам показались любопытными результаты испытаний и мы разместили данную публикацию на нашем сайте. Надеемся, что авторы не будут за это на нас в обиде.

В настоящее время по дорогам нашей страны колесят несколько сот тысяч корейских автомобилей, значительная часть которых – популярные легковушки малого класса Hyundai Accent и Hyundai Getz. Большое количество этих машин и необходимость их периодического обслуживания предоставляет широкое поле деятельности для производителей запчастей и расходных комплектующих, к которым, в частности, относятся и тормозные колодки.

Данная категория товара, в том числе тормозные колодки для Hyundai Getz, на российском рынке пользуется стабильным спросом, а потому неудивительно, что нам его поставляют десятки зарубежных фирм, среди которых, естественно, много компаний из Страны утренней свежести. Мы же для сравнительного теста, который был организован совместно с рядом ведущих автомобильных российских журналов, закупили в одном из крупных интернет-магазинов шесть комплектов передних колодок наиболее известных корейских торговых марок. Это колодки Hi-Q от Sangsin Brake, Frixa (FPH01) от компании Hankook, BESF1TS от Hyundai Mobis, Yes-Q от E.S.Brake, Break Pad Set, выпускаемые корпорацией РМС и комплекты марки AMD, производимые одноименной фирмой.

Все закупленные тормозные колодки для для Hyundai Accent мы передали специалистам аккредитованного «Испытательного центра продукции автомобилестроения» (г. Москва), которые и проводили исследования эксплуатационных характеристик тормозных колодок. В ходе теста определялась износостойкость колодок, степень их воздействия на тормозной диск, прочность соединения накладки с колодкой, а также фрикционные свойства.

Результаты исследований показали, что все участники нынешнего теста выдержали эти испытания, при этом большинство с хорошим запасом уложилось в требуемые нормативы. В то же время, по ряду показателей у тормозных колодок Hyundai Accent есть существенные различия (см. таблицу), что, естественно, может стать серьезным определяющим фактором при выборе конкретного комплекта.

Начнем с фрикционных свойств колодок. В целом все участники теста укладываются в нормативные требования, но есть и нарекания к отдельным участникам испытаний. Фрикционные свойства тормозных колодок для Hyundai Accent определялись в виде зависимости коэффициента трения от различных параметров: давления в тормозном цилиндре, скорости торможения (при фиксированной величине приводного усилия), а также температуры тормозных накладок. Так вот, касаясь последней зависимости, эксперты испытательной лаборатории отметили нестабильность температурных показателей колодок BESF1TS – их тормозные характеристики имеют ярко выраженную зависимость от нагрева. В частности, тормозные колодки для Hyundai Accent от BESF1TS обладают крайне нестабильной эффективностью торможения – если в холодном состоянии они обладают самым низким из всех испытанных колодок коэффициентом трения, то при нагреве фрикционных накладок коэффициент трения резко повышается.

Говоря о качественных критериях, характеризующих эксплуатационные свойства колодок, в первую очередь необходимо выделить два таких важных показателя, как износ фрикционной накладки и износ тормозного диска. Например, согласно результатам, полученным в ходе проверки колодок на

Что касается такого важного показателя, как износ тормозного диска, то здесь позиции распределились следующим образом: на первой – Break Pad Set (практически нулевой износ), на второй – Frixa и Yes-Q (износ– 0,05 мм), на третьей – BESF1TS (износ – 0,06 мм). У аутсайдеров (Hi-Q и AMD) аналогичный показатель заметно хуже – например, с колодками Hi-Q тормозной диск будет изнашиваться в четыре раза интенсивнее, чем, скажем, с колодками Yes-Q или Frixa.

Одним из важнейших этапов испытаний, проводимых во время теста тормозных колодок для Hyundai Accent, была оценка прочности соединения фрикционной накладки с металлическием основанием-подошвой колодки. Фактически во время таких испытаний колодку преднамеренно разрушают – на фрикционную накладку воздействуют, скажем так, с помощью специального мощного домкрата, фиксируя усилие, при котором происходит ее отрыв от металлического основания. Согласно нормативным требованиям, прочность сцепления фрикционных накладок с подошвой у тормозных колодок для Hyundai Accent должна быть не менее 2,5 МПа. Такое значение данного параметра гарантирует, что даже при частом интенсивном торможении, в том числе в условиях воздействия больших нагрузок на тормозную систему колодки не развалятся и смогут обеспечить требуемые тормозные характеристики.

По ходу исследований выяснилось, что все тормозные колодки для Hyundai Accent, принявшие участие в испытаниях, имеют солидный запас прочности на отрыв (см. таблицу) – у самых «слабых» он как минимум в полтора раза превышает норматив. Это, конечно же, радует и свидетельствует о том, что с точки зрения пассивной безопасности вышеперечисленные модификации корейских тормозных колодок заслуживают положительной оценки. А самый высокий результат на этом этапе продемонстрировали колодки BESF1TS – оказалось, что у этих комплектующих запас прочности превышает нормируемое значение в пять раз!

Впрочем, на наш взгляд, необходимость обеспечения столь большого прочностного запаса (как у BESF1TS) применительно к колодкам, предназначенным для использования в серийных легковых автомобилях эконом-класса, в данном случае вряд ли оправдана, К тому же она, вне всяких сомнений, сказывается и на ценовых показателях – самая высокая стоимость тормозных колодок для Hyundai Accent как раз у изделий с индексным обозначением BESF1TS. Но, как говорится, тут не поспоришь – производители комплектующих лучше знают, что выпускать и как продавать…

В ходе подведения итогов испытаний окончательные оценки участникам нынешнего теста выставлялись как с учетом их эксплуатационных показателей, так и розничных цен. В итоге, лидирующую позицию по соотношению цена-качество заняли колодки Frixa торговой марки Hankook, второе место – Yes-Q, третье – Break Pad Set. В тройке аутсайдеров оказались колодки брендов AMD (четвертое место), Hi-Q (пятое место) и BESF1TS (шестое место).

Характеризуя тормозные колодки Hankook Frixa, отметим, что эти расходные комплектующие производятся на предприятиях крупнейшего южнокорейского концерна Hankook, который давно зарекомендовал себя как один из ведущих мировых производителей автомобильных комплектующих, использующий при их разработке инновационные технологии. Это дает возможность концерну выпускать продукцию высокого качества по весьма привлекательной цене, что, собственно, можно видеть на примере колодок Hankook Frixa – это самый доступный комплект среди прочих участников нашего теста. Важно отметить, что высокие эксплуатационные показатели элементов Hankook Frixa во многом обусловлены применением компонентов нового поколения, в том числе изготовленных на основе волокон кевлара. Благодаря этому материалу тормозные колодки Hankook Frixa имеют ряд эксплуатационных качеств, выгодно позиционирующих их на фоне прочих аналогов корейского производства. В частности, здесь важно упомянуть такие качества, как высокая износостойкость фрикционной накладки и умеренное воздействие на тормозной диск. Эти ответственные расходные комплектующие, украшенные логотипами Hankook Frixa, в широком ассортименте выпускаются для автомобилей корейского и японского производства.

Согласно представленной на упаковке информации тормозные колодки Yes-Q производит корейская фирма E.S. Brakе, специализирующаяся на выпуске элементов автомобильных тормозных систем. Представленные на тест образцы продемонстрировали неплохие показатели: второй результат по износу тормозного диска (он с этими колодками изнашивается не так интенсивно, как, например, с колодками AMD) и третий по износу фрикционных накладок. В итоге, с учетом стоимостных показателей, тормозные колодки Hyundai Accent от марки Yes-Q заняли второе место в нынешнем тесте.

Результаты нынешних испытаний показали, что фрикционные накладки тормозных колодок Brakе Pad Set для Hyundai Accent, выпускаемых корейской корпорацией РМС (Parts-Mall Corporation), будут изнашиваться быстрее, чем у большинства остальных участников теста, а потому менять их, по-видимому, придется чаще. Из плюсов стоит данного комплекта выделить бережное воздействие фрикционных накладок Brakе Pad Set на тормозной диск. Его износ при использовании данных колодок оказался наименьшим в сравнении с аналогами. В итоге комплект Brakе Pad Set от РМС занял почетное третье место.

На российский рынок тормозные колодки AMD, которые, согласно данным на упаковке, производятся в Корее, по заказу компании «Автомедон-М». В соответствии с выявленными эксплуатационными, а также стоимостными показателям этот комплект можно охарактеризовать как «золотая середина». В то же время у данных колодок выявлен и очевидный минус. В качестве такового отметим достаточно высокий износ тормозного диска. По данному показателю тормозные колодки AMD, производимые для Hyundai Accent, заняли предпоследнее место в нашем тесте. Итоговый результат испытаний – четвертое место.

Серия тормозных колодок торговой марки Hi-Q, участвовавших в нашем тесте, выпускается корейской компанией Sangsin Brake. Эти изделия примечательны тем, что их фрикционные накладки обладают высокой износостойкостью. Однако это качество имеет очевидную обратную сторону — с колодками Hi-Q, выпускаемыми для автомобилей Hyundai Accent, тормозной диск будет изнашиваться гораздо интенсивнее, чем при использовании колодок, представленных другими участниками теста, например, Hankook Frixa и Yes-Q. Итоговый результат нынешних испытаний для тормозных колодок Sangsin Brake Hi-Q – пятое место.

Корейские колодки BESF1TS от компании Hyundai Mobis продемонстрировали довольно неплохой результат по такому важному экспуатационному показателю, как износ тормозного диска. Однако по сравнению с прочими участниками испытаний у этих образцов отмечен наибольший износ фрикционных накладок. В связи с этим можно предположить, что, применяя тормозные колодки от BESF1TS, владельцы Hyundai Accent будут менять их чаще, чем при использовании колодок, представленных другими участниками теста. Кроме того, у колодок BESF1TS отмечена явно выраженная нестабильность тормозных характеристик при увеличении нагрева фрикционной накладки. Что касается стоимости, то это самый дорогой комплект из тех, что попали на тест. Итоговый результат – шестое место.

Вот так распределись места по мнению корреспондентов Autoparad.ru. От себя заметим, что картина была бы более полной, если бы в тесте приняли участие тормозные колодки еще двух торговых марок: супербюджетные NAC, а также весьма качественные на, наш взгляд, HSB GOLD, которые поставляются на корейские автосборочные конвейеры.

www.cardoctor.ru

Тест тормозных колодок барабанных. Какие тормозные колодки лучше выбрать? Рейтинг производителей тормозных колодок

Масштабный сравнительный тест тормозных колодок для барабанных тормозов – результаты испытаний

Продолжая описание сравнительного теста колодок для задних тормозов переднеприводых автомобилей марки ВАЗ, необходимо отметить, что результаты относятся к образцам, принимавшим участие в испытаниях.

AP Lockheed (страна производства не указана)

Колодки прекрасно проявили себя и при “холодном” (280 Нм), и при “горячем” (167 Нм) торможениях. В начале «горного» цикла потребовалось слишком большое давление в тормозной системе (на 0,1 МПа выше норматива), но в ходе теста колодки «разработались». А после остывания колодки AP Lockheed стали тормозить на треть эффективнее (373 Нм), чем в начале теста.

ATE (Германия)

Немецкие колодки прекрасно работали в “холодном” состоянии (334 Нм), но не выдержали тестового перегрева до 200°С Ч развиваемый тормозной момент упал до 91 Нм при минимально допустимых 128 Нм. Зато на протяжении всего “горного цикла” температура колодок не поднималась выше 125°С, и это испытание они отработали на «отлично». Остывшие колодки смогли развить очень высокий тормозной момент — 392 Нм.

Bosch (Франция)

«Холодное» торможение было произведено с большим запасом (334 Нм), а вот в «горячий» норматив колодки Bosch уложились едва-едва — 132 Нм при норме 128 Нм. Многократные торможения колодки выдержали хорошо. И, как оказалось, неизбежно сопровождающие “горный цикл” прогревы фрикционного материала пошли накладкам на пользу. Остывшие “пропеченные” колодки оттормозились великолепно (392 Нм).

Ferodo (страна производства не указана)

Продемонстрировали отличные результаты во всех видах испытаний. Стабильно высоким был тормозной момент и в «холодном» (304 Нм), и в «горячем» (196 Нм) тестах. При многократных торможениях колодки немного потеряли в эффективности, но до конца «горного цикла» дошли без проблем. Не рекордным, но весьма высоким (294 Нм) был и тормозной момент в финальном испытании.

Fri-tech (страна производства не указана)

Колодки Fri-tech повели себя достойно. Высокий тормозной момент при “холодном” испытании (309 Нм) после разогрева снизился в допустимых пределах (186 Нм). Стабильно высокой была эффективность колодок в “горном цикле”, хотя степень разогрева фрикционного материала была чуть выше, чем у других колодок (до 145°С). Отлично оттормозился Fri-tech и в последнем тесте (294 Нм).

LPR (страна производства не указана)

Эти предположительно итальянские колодки поставили рекорд нашего теста при торможении “по-холодному” (373 Нм) и неплохо проявили себя при перегреве до 200°С (206 Нм). Несмотря на наиболее высокую температуру нагрева в “горном цикле” (до 155°С), колодки LPR стабильно отработали этот самый жесткий тест, а после остывания продемонстрировали отличный результат (343 Нм).

Lucas (страна производства не указана)

“Холодное” торможение — на “отлично” (363 Нм), но при перегреве до 200°С тормозной момент упал до 137 Нм. Давление в гидравлическом контуре при многократных торможениях было стабильно невысоким (от 5 до 5,2 МПа), что говорит о неизменности рабочих свойств фрикционного материала при циклических разогревах и охлаждениях. Остыв, колодки практически повторили результат первого испытания (353 Нм).

ОТА (Италия)

Колодки ОТА развили неплохой “холодный” тормозной момент (324 Нм), а при последнем торможении в конце всех тестов показали еще более высокую эффективность (353 Нм). Но при разогреве до 200°С работоспособность тормозов упала до недопустимо низкого уровня (78 Нм). Во время первых торможений “горного цикла” колодкам потребовалось слишком сильное давление в гидравлическом контуре, а после остывания на поверхности накладок образовались глубокие поперечные трещины. Дальнейшая эксплуатация колодок с такими повреждениями недопустима.

Roulunds (Дания)

Отлично проявив себя при “холодном” торможении (314 Нм), датские колодки немного не дотянули до норматива при разогреве до 200°С (126 Нм при минимально допустимых 128 Нм). Скорее всего, фрикционный материал просто не рассчитан на работу при такой высокой температуре — ведь на протяжении всего “горного цикла” колодки не разогревались больше 90°С, обеспечивая великолепную эффективность торможений. Последнее испытание Roulunds прошел отлично (353 Нм).

Textar (Германия)

Первоначальная эффективность колодок Textar оказалась хорошей (299 Нм), не сдали они позиций и после разогрева до 200°С (180 Нм). Но обе части “горного цикла” начинались неприемлемо высоким давлением в гидравлической системе, что говорило о низкой работоспособности фрикционного материала. А после остывания колодки Textar смогли развить лишь 186 Нм тормозного момента при минимально допустимых 196 Нм.

ВИС (Россия)

В первом испытании тольяттинские колодки показали отличный результат (343 Нм), но при разогреве до 200°С тормозной момент немного не дотянул до нормы (123 Нм). Одн

avtomotostyle.ru

Проверка степени износа тормозных колодок, дисков и барабанов

Вам потребуются: штангенциркуль или линейка.

|

Примечание Если при торможении автомобиль уводит в сторону или слышен посторонний шум, проверьте состояние тормозных колодок. |

1. Установите автомобиль на подъемник или домкрат (подставки).

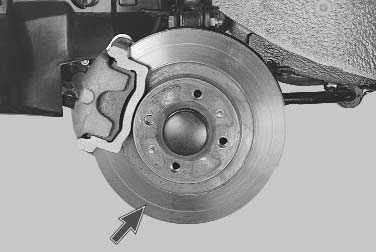

2. Снимите переднее колесо.

3. Проверьте через отверстие в корпусе тормозной скобы состояние колодок. Если толщина фрикционных накладок менее допустимой (табл. 4.5), замените тормозные колодки (см. «Замена тормозных колодок тормозного механизма переднего колеса»).

4. Измерьте толщину тормозного диска. Если его толщина менее допустимой (см. табл. 4.5), замените тормозной диск (см. «Замена тормозного диска»).

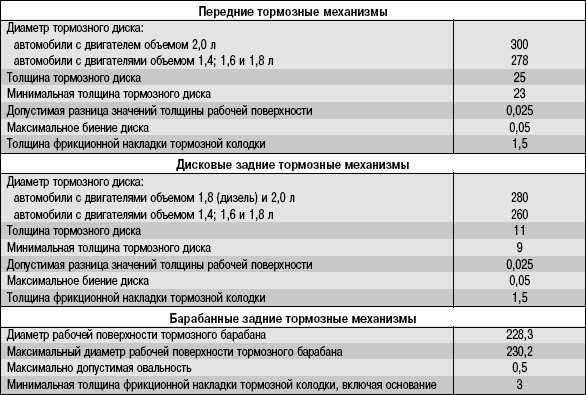

Таблица 4.5 Размеры тормозных колодок, дисков и барабанов, мм

|

Примечание На автомобилях с дисковыми задними тормозными механизмами аналогично проверьте степень износа тормозных колодок и тормозного диска заднего тормозного механизма. |

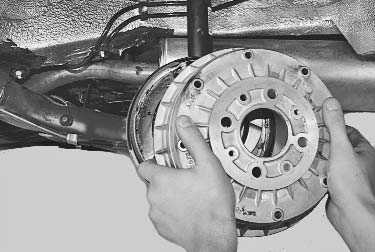

5. Для проверки степени износа тормозных колодок заднего тормозного механизма снимите заднее колесо и тормозной барабан (см. «Снятие и установка тормозного барабана»).

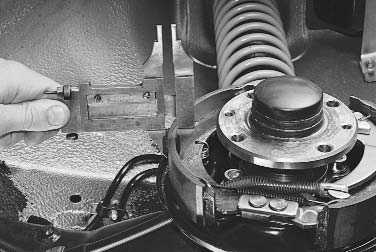

6. Измерьте толщину фрикционной накладки вместе с основанием. Если толщина менее допустимой (см. табл. 4.5), замените колодки (см. «Замена тормозных колодок тормозного механизма заднего колеса»).

|

Примечание Заменяйте колодки в следующих случаях: – толщина фрикционных накладок менее 1 мм; – поверхность накладок замаслена; – накладки непрочно соединены с основанием. |

7. Измерьте диаметр рабочей поверхности тормозного барабана. Если он больше допустимого (см. табл. 4.5), замените барабан (см. «Снятие и установка тормозного барабана»).

|

Примечание Максимально допустимый рабочий диаметр тормозного барабана выштампован на его внутренней стороне. |

carmanz.com

Тормозные колодки. Альпийский тест и другие испытания

Инженеры-испытатели TRW доказали: медленно ездить в горах чрезвычайно опасно!

Инженеры-испытатели TRW доказали: медленно ездить в горах чрезвычайно опасно!

Вывод первый

Разумеется, выбор стиля движения не был целью альпийского теста, в котором автору довелось принять участие. Проверялись очередные новые тормозные колодки, а о том, что тормозить надо умело, специалисты одного из крупнейших в мире производителей автокомплектующих знали и ранее.

Тесты в Альпах проводятся регулярно и постоянно, за исключением снежного периода, и включают в себя два способа спуска — скоростной и «чайниковый». При первом тормозами пользуются только перед поворотами. Второй предполагает движение с минимальной, заранее оговоренной скоростью на нейтрали при постоянном «топтании» педали тормоза. Во втором случае тормозная система подвергается невероятной нагрузке. Тормозные диски могут раскаляться докрасна, накладки колодок начинают дымиться, иногда обгорают резиновые пыльники и закипает тормозная жидкость. На последнее обстоятельство советуем обратить внимание тем, кто пренебрегает рекомендацией менять тормозную жидкость каждые два года. В один не очень прекрасный день атмосферная влага, поглощенная жидкостью, может закипеть, а тормозная педаль — провалиться в пол. И произойдет это в самый неподходящий момент — на автомагистрали или горном серпантине.

Вывод второй

Мы, жители полей, холмов и болот, порой забываем, что где-то существуют горы, притом высокие. В Европе едва ли не у каждого самого маленького государства есть свои горы: Альпы, Татры, Арденны и т.д. А значит, местная автомобильная техника должна безопасно преодолевать перевалы. Неудивительно, что по соседству с инженерами TRW в австрийских Альпах трудились в сентябре специалисты GM с закамуфлированным Opel и VW с внешне обычной Skoda Octavia.

Не берусь судить об автопроизводителях, но для их поставщиков тормозных систем альпийские тесты — завершающий этап разработки новых изделий.

А начинается все с запроса все тех же автопроизводителей, если производитель работает на сборочный конвейер (OE — original equipment), либо службы маркетинга, когда производитель, как TRW, специализируется на поставках запчастей для вторичного рынка (AM — aftermarket). Сначала их требования пытаются удовлетворить, подобрав соответствующие компоненты из числа серийно выпускаемых. Это удобно всем: сроки разработки и цена работ сокращаются, сервисы и магазины уменьшают необходимые складские запасы, отпадает необходимость обучения механиков, а конечный потребитель получает проверенное добротное изделие. Иногда приходится вносить относительно несущественные изменения. Но чаще новый автомобиль требует и новых тормозов. Зная об этом, поставщики комплектующих сами идут навстречу, предлагая новые разработки. Так, скажем, концерн TRW (точнее, его подразделение Lucas) разработал электрический стояночный тормоз, а немецкие автопроизводители воспользовались идеей.

В любом случае, удалось ли приспособить существующие изделия или пришлось создавать новые «с чистого листа», без испытаний не обойтись. Вопрос в том, в каком объеме их проводить и как оценивать полученные результаты.

Свои соображения (и соответствующие технические требования) есть у изготовителей автомобилей. Качество и технические характеристики тормозных колодок, поставляемых на рынок запчастей, определяются европейским стандартом качества ECE R 90. Но серьезные производители комплектующих вводят свои, более строгие нормативы и расширенную методику испытаний. Что неудивительно: качество — сильнейшее оружие в конкурентной борьбе.

Стандарт ECE R 90 по своей сути определяет только основные параметры безопасности и допускает 15-процентное отклонение от характеристик поставляемой в запчасти колодки от оригинала. Предусматриваются и соответствующие методики лабораторных испытаний, в т.ч. на срез, сжатие, эффективность (на динамометрическом стенде) и т.д. А внутренний стандарт TRW дополняет требования ECE R 90 своими испытаниями на теплопроводность (от накладки к тормозному цилиндру), набухание, акустический комфорт, устойчивость к соляному раствору.

Предусматриваются и полнообъемные испытания колодок на автомобиле. По стандартной процедуре TRW (T.S. 4-19-101) определяются основные физические (в их числе термические) характеристики колодок, в том числе в период приработки и в холодном состоянии. Далее следуют скоростные испытания, в ходе которых, в частности, определяется снижение эффективности (fade) при нагреве. Затем исследуется акустика и другие составляющие комфорта. Долговечность колодок определяют на своих тестовых машинах и/или автомобилях независимых парков. Второе предпочтительнее, т.к. наличие большого количества машин с разным пробегом и водителей, отличающихся опытом и стилем вождения, позволяет собрать необходимый объем статистических данных. То есть, как говорят специалисты, сделать выборку представительной.

А венцом программы испытаний является альпийский тест, традиционно проводимый на перевале Гроссглокнер в Австрии. Довеском к большому спуску идет маленький, в ходе которого определяется способность задних тормозов удерживать автомобиль на крутом склоне.

Примечательно, что внутренним стандартом регулируемые европейским законодательством параметры устанавливаются с 15-процентным завышением. Могли бы и больше, да закон не разрешает. А схожие с ECE R 90 по методике тесты ужесточены.

За кадром осталась другая большая серия испытаний. Для того чтобы улучшить либо повторить параметры оригинальных колодок, надо их знать. А производители не всегда готовы раскрывать секреты, даже чужие. Тогда приходится приобретать образцы и подвергать их всесторонней оценке. Эти результаты и принимаются за базовые.

Основной смысл вышесказанного: официальные тормозные колодки не всегда оказываются наиболее эффективными.

Вывод третий

Ошибается тот, кто считает, что работа водителя или инженера-испытателя — занятие увлекательное. Это кропотливый и занудный труд. С утра пораньше получаешь задание, проверяешь, все ли правильно установили механики, работает ли установленное в машине диагностическое и регистрирующее оборудование. Очень неромантично выглядит подгонка веса. Необходимую полную загрузку обеспечивают взвешенные на обычных напольных весах мешки и ящики с песком в багажнике и пристегнутые ремнями и заполненные водой пластиковые истуканы. Представляю, каково день за днем кататься в компании с этими безголовыми пассажирами.

В гору едем весело: подъем в тест не входит. На спуске начинается «тягомотина». На первом, самом крутом участке задано держать скорость 20 км/ч. Двигатель работает, но, поскольку едем на нейтрали, водителю приходится регулировать темп движения не привычным акселератором, а исключительно педалью тормоза. Чуткие приборы отслеживают температуру колодок, дисков, тормозной жидкости. Регистрируется давление в системе и усилие на педали.

Второй участок полегче. Здесь скорость чуть меньше 40. Все так же, накатом. Крайне редко кого-то обгоняем, чаще собираем хвост за собой.

Другие, обычные участники дорожного движения, увидев сзади наших машин предупреждающую надпись «Внимание: тест тормозов», относятся к нашему черепашьему темпу с пониманием, но идут на обгон при первой возможности. Мы же ничего поделать не можем: несоблюдение заданного скоростью режима делает данные, полученные в ходе заезда, некорректными. Придется проводить дополнительный заезд.

В конце спуска паркуемся на обочине. Тормоза и на Ford, и на Land Rover этот заезд выдержали успешно, хотя температура дисков и приблизилась к 500°С, да и у тормозной жидкости перевалила далеко за полторы сотни. А вот у сопровождавшего нас VW Polo дым повалил из-под всех колесных арок. Конфуз? Оказалось, что нет, ничего страшного: новая машина прошла всего тысячу километров, и колодки серьезно нагрелись впервые. Из накладок должна выгореть лишняя смола, и дымление прекратится. Нормальные колодки должны пережить такой термический удар без особых последствий, а «ненормальные»? Ненормальные Volkswagen не ставит.

Тормоза поостыли, разворачиваемся на второй заезд. Поскольку и в его ходе ничего драматического не происходит, пассажиру-наблюдателю остается только любоваться горными красотами. Водитель — при исполнении, он «любуется» показаниями приборов, заранее зная, что и когда они покажут. И так день за днем.

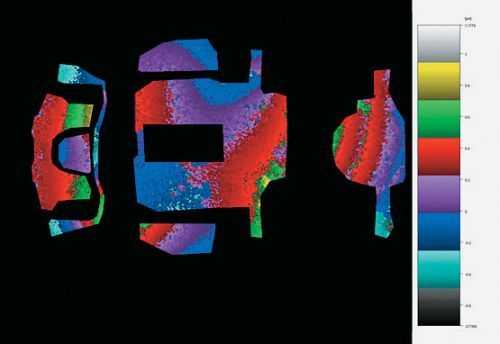

Возвращаемся в боксы. Механики быстро демонтируют диски и колодки. Внешние изменения деталей бросаются в глаза: и серебристые диски, и серые колодки почернели. Инструментальный контроль покажет, выдержали ли они испытания Альпами. Хотя графики на экране пристроенного на переднем сиденье ноутбука уже свидетельствуют, что тест колодки выдержали.

А день, проведенный с испытателями, показал, что их работа — для меланхоликов.

Выводы последующие

Альпийским тестом внутренние испытания TRW заканчиваются. Выдержавшие его изделия получают «добро» на серийное производство. Теперь проверять их будет лишь служба контроля качества.

А в «большом мире» их приключения иногда продолжаются. Независимые лаборатории и даже автомобильные журналы проводят иногда свои испытания.

Так, например, экологическая организация OKO-Test измерила содержание тяжелых металлов в 29 образцах колодок 15 производителей, поставщиков комплектующих и запчастей. Выявляли сурьму, медь и свинец. Заметим в скобках, что сурьма достойна отдельного разговора. Ее ныне используют как заменитель асбеста. Считается, что асбест вызывает рак. Но проводимые на Западе исследования касались коротковолокнистого асбеста, добываемого в Латинской Америке. Наш длинноволокнистый асбест считается канцерогеном условно (и, возможно, незаслуженно). К тому же в последнее время и по поводу безопасности сурьмы медики стали высказывать сомнения.

А что касается теста, то только колодки от TRW получили оценку «очень хорошо» во всех сегментах транспортных средств. Французский автомобильный журнал Auto Plus испытал 10 разных комплектов колодок для Renault Scenic. Определялись длина тормозного пути, усилие на педали и снижение эффективности при нагреве. И с этим тестом TRW справился на «отлично». Кто знает, какие испытания выпадут на долю этих колодок завтра?

Гроссглокнер

Гроссглокнер (Grossglockner Alpenstrasse) — дорога через перевал, проходящая рядом с высочайшей (3789 м) горой Австрии, соединяет страну с Италией и Словенией. Построена она в 1930-1935 гг. Ее протяженность — 48 км, из которых около 20 — подъем с австрийской стороны. Перепад высот — около километра (с 1500 до 2500 м над уровнем моря).

Дорога платная. Для движения она открыта 8–9 месяцев в году (при отсутствии снега). Уникальный рельеф и развитая инфраструктура альпийского курорта привлекают сюда на испытания многих производителей, которые хоть и не имеют здесь своих стационарных сооружений, из года в год арендуют необходимые площади (в т.ч. боксы с подъемниками) у местных жителей. TRW базируется в большом деревянном гараже у самого начала платной дороги, General Motors пользуется гаражом гостиницы в деревне Фуш, а VW располагается на полпути между ними.

Жарко?

Требования автопроизводителей к предельной температуре деталей тормозной системы довольно жесткие. Так, поверхность диска не должна нагреваться выше 600°С, тормозная жидкость в конце горного или скоростного теста — выше 180°С, металлическая пластина колодки — выше 480°С. Критической температурой для алюминия считается 180°С, для шлангов — 150°С.

Между тем, в ходе альпийского теста сплошной тормозной диск может нагреваться до 900°С, вентилируемые (в зависимости от конструкции) — до 700 и 570°С.

ECE R 90

Безопасность движения в огромной степени зависит от эффективности тормозных систем транспортных средств, которая определяется в частности используемыми тормозными колодками. Так как число производителей тормозных колодок постоянно растет как в Европе, так и за ее пределами, возникла необходимость ввести общеевропейский стандарт, устанавливающий минимальный порог качества и рабочих характеристик этих изделий.

Стандарт ECE R 90 введен в действие в Европе в октябре 1999 года. Главное требование стандарта заключается в том, что эффективность (т.е. мощность торможения) колодок, поставляемых на запчасти, должна лежать в пределах +–15% от аналогичного параметра колодок, используемых при заводской комплектации (оригинальных).

5koleso.ru

Проверка степени износа тормозных колодок, дисков и барабанов — Контрольноосмотровые работы — Автомобили LADA (ВАЗ)

Примечание

Проверяйте состояние рабочих поверхностей тормозного диска без снятия его с автомобиля.

Вам потребуются: ключ для болтов колес, отвертка, штангенциркуль.

1. Снимите колесо.

2. Очистите тормозной диск.

3. Замерьте штангенциркулем толщину диска. Минимально допустимая толщина диска 17,8 мм (табл. 4.2). Если толщина диска меньше, замените его (см. «Снятие и установка тормозного диска переднего колеса»).

Таблица 4.2 Предельно допустимые размеры тормозных колодок, дисков и барабанов

Полезный совет

Рекомендуем заменять тормозные диски одновременно с обеих сторон.

4. Осмотрите диск. При наличии рисок диск можно снять и прошлифовать, но с учетом того, чтобы его окончательная толщина была не меньше допустимой.

5. Отверткой проверьте легкость перемещения колодок в суппорте. Убедитесь, что они не зажимают тормозной диск.

6. Проверьте через отверстие в корпусе тормозной скобы состояние колодок. Если толщина фрикционных накладок меньше допустимой (см. табл. 4.2), замените тормозные колодки (см. «Замена тормозных колодок тормозного механизма переднего колеса»).

Примечание

При неравномерном износе накладки или неодинаковом износе накладок одного тормозного механизма замените весь суппорт в сборе или рабочие цилиндры (см. «Снятие и установка рабочего цилиндра переднего тормозного механизма»).

7. Для проверки степени износа тормозных колодок заднего тормозного механизма снимите колесо и тормозной барабан (см. «Снятие и установка тормозного барабана заднего колеса»).

8. Измерьте толщину фрикционных накладок штангенциркулем или линейкой.

Рекомендации

Заменяйте колодки в следующих случаях:

– толщина накладок менее 1,5 мм;

– поверхность накладок замаслена;

– накладки непрочно соединены с основанием.

9. Измерьте диаметр рабочей поверхности тормозного барабана. Если он больше допустимого (см. табл. 4.2), замените барабан (см. «Снятие и установка тормозного барабана заднего колеса»).

замена датчика положения распределительного вала калина, регулировка сцепления у калины, сняти ебампера ваз калина, электродвигателя вентилятора системы охлаждения. калина, снять установить задний бампер ваз 2112, не обучается ключ лада, лада калина отопитель, органы управления калина, система выпуска газов Калина, ваз 2112 неисправности, диагностика рулевых наконечников калина, как проверить снятый контроллер лада калина, панель управления ваз 2112

Купить, продать бу авто ваз, лада.

2010 (C) LADAOMG

lada-omg.ru