Смазка для электродвигателей: Смазки для подшипников электродвигателей — какие лучше?

Смазки для подшипников электродвигателей — какие лучше?

Наиболее часто встречающаяся на всех производствах составная часть оборудования – электродвигатель. Смазка для подшипников электродвигателей – в этой статье мы попробуем помочь вам разобраться как выбрать смазку для электродвигателя, на что обратить внимание, как и чем смазывать электродвигатель чтобы продлить срок его службы.

Обслуживание электродвигателей один из обязательных пунктов в перечне служебных обязанностей механических служб, одной из составляющих такого обслуживания является смазывание подшипников.

Несмотря на то что срок службы подшипника складывается из множества факторов, начиная от качества исполнения самого подшипника, корректности его верной установки и наличия или отсутствия факторов влияния среды срок его службы можно радикально повысить при условии своевременной и правильной смазки.

Правильно подобранная смазка в зависимости от типа электродвигателя, условий его эксплуатации позволит вам обеспечить надежную и долговременную его работу. Неправильно подобранная смазка в тоже время грозит самое меньшее повышенным расходом и увеличением затрат на обслуживание, в худшем же случае вызовет повышенный износ, а в дальнейшем и разрушение подшипника. Особенно это применимо к подшипникам, эксплуатирующимся в сложных условиях – при высоких температурах, скоростях и нагрузках.

Роль смазочных материалов

Применение смазочных материалов позволяет снизить трение на поверхности ролик-сепаратор, демпфирует ударную нагрузку тел качения на обойму и соответственно уменьшает шум при работе механизма. Также применение смазок способствует равномерному распределению тепла от поверхностей трения, являются своеобразным буфером защищающим подшипник от механических загрязнений (чем выше точность исполнения узла и чем выше скорость его вращения тем более весом этот фактор), а также защищает поверхность металла от коррозии.

Для правильной работы подшипника необходимо соблюдать рекомендации по нанесению и нормам закладки смазок, закладывать лишнюю смазку в подшипник не только неэкономично, но и приводит к тому что смазка хуже отводит тепло и может способствовать увеличению температуры подшипника. По данным исследований повышение температуры подшипника на 10 градусов снижает срок его службы на 20%.

Смазка подшипников электродвигателей 3000 об/мин

Наиболее часто применяемые электродвигатели на производстве это эл.двигатели с частотой оборотов около 3000 об/мин — универсальным решением для них служат такие смазки как ROXOL PU MF и ROXOL PU EP — в зависимости от того какие рабочие температуры в узле и окружающей среде. Это экономичные и в тоже время качественные полимочевинные смазки с увеличенным ресурсом эксплуатации, водостойкие и с отличной механической стабильностью.

Другие смазки

Для смазывания электродвигателей применяются консистентные смазки на различных загустителях, например смазки на основе кальциевого мыла – простейший представитель этого класса смазок это обыкновенный солидол, однако солидолы уже не удовлетворяют требованиям предъявляемым к современным смазкам и не могут обеспечить надежную работу электродвигателя.

Другой представитель кальциевых смазок это смазка разработанная во времена СССР – ЦИАТИМ-221.

ЦИАТИМ-221 – это смазка на основе синтетической полисилоксановой жидкости 132-24 загущенной кальциевым мылом, смазка специально разработана для применения в электродвигателях со скоростью вращения до 10000 об/мин.

Литиевые смазки – благодаря структуре загустителя смазки на основе литиевых мыл применяют в широком интервале температур. Нами разработана смазка на основе литиевого мыла Roxol MS с добавлением дисульфида молибдена – дли использования в электродвигателях при оборотах до 5000 об/мин при средних и высоких нагрузках. Благодаря содержанию в составе дисульфида молибдена смазка обладает высокими противоизносными свойствами.

Смазка ROXOL MS может быть иcпользована для замены более дорогих смазок ВНИИНП-242 и Molykote FB-180 в температурном диапазоне от -30 до +140 градусов.

Смазки на основе полимочевины – уникальные смазочные материалы с точки зрения их механической и химической стабильности, а также устойчивости к температурам. Благодаря природе загустителя смазки относятся к беззольным, т.е. не оставляют нагара, образуют сверхстабильные реологические системы (смазка быстро восстанавливает структуру после механического воздействия, отлично противостоит повышению нагрузки благодаря чему срок ее службы выше смазок на основе мыльных загустителей).

Для удовлетворения потребностей отечественного потребителя компания Роксол разработала полимочевинную смазку с загустителем из тетрамочевины Roxol PU EP. Смазка может использоваться для замены смазoк SKF, MOBIL и SHELL и других импортных смазок с загустителем из полимочевины. Идеальна для тяжелых условий работы при высоких скоростях, в отличие от литиевых смазок работает до 10 раз дольше. При низких температурах (ниже минус 30 градусов) рекомендуем использовать смазки на основе синтетических масел — например смазку Roxol PU SYNT — работающую в широком диапазоне температур и имеющую великолепные антифрикционные свойства.

Выбор смазки для электродвигателя следует производить с учетом ряда факторов:

- Режим работы двигателя — скорость вращения, нагрузка на вал, длительность рабочего цикла.

- Условия рабочей среды — влажность воздуха, температура, наличие агрессивных факторов (химикаты, пар, пыль и т.д.)

- Конструкция и габариты узла.

Скорость вращения подшипника требует особого внимания, чем выше скорость тем ниже должна быть вязкость базового масла на основе которого изготовлена смазка.

Нагрузка на вал покажет, необходима ли смазка с повышенной несущей способностью (с EP присадками)

Длительность бесперебойной работы – выдвигает требования к механической стабильности смазки.

При температуре работы подшипника от 130 градусов и выше следует отдавать предпочтение смазкам термостойким, с температурой каплепадения от 190 градусов и выше.

Таким образом смазочный материал должен сохранять консистенцию в пределах рабочих температур, обладать высокой механической стабильностью, не вызывать эффект саморазогрева ( т.е. вязкость его базового масла должна соответствовать скорости работы), обладать устойчивостью к окислению.

Консистентная высокотемпературная смазка на основе минерального масла с полимочевинным загустителем ROXOL PU EP разработана нами для применения в электродвигателях тяжелой внедорожной техники, электродвигателях насосов и вентиляторов вместо таких смазок как SKF, MOBIL XHP, SHELL GADUS, ею могут смазываться и ступичные подшипники.

Идеальные смазки для электродвигателей

Смазки ROXOL PU EP и ROXOL PU SYNT — это идеальные смазки для снижения износа и увеличения ресурса подшипников электродвигателей работающих в широком интервале рабочих температур. Благодаря высокой механической стабильности они обеспечивают длительное смазывание узлов трения (практически ресурс смазок на основе полимочевины выше мыльных до шести раз в одинаковых условиях эксплуатации). Для особо нагруженных подшипников высокомощных электродвигателей мы рекомендуем применять смазку ROXOL DS — с содержанием дисульфида молибдена — смазка отлично справляется с высокими температурами и нагрузками характерными например для металлургических производств. Применение ее на металлургическом комбинате позволило сократить потребление смазочного материала в 5 раз, с тонны в месяц до 180 килограмм.

Смазка для подшипников электродвигателей

Одной из основных составляющих техобслуживания электродвигателей является смазка подшипников. Каким бы качественным не был подшипник, выполнять свои функции он сможет только тогда, когда его правильно эксплуатируют и смазывают. Правильно означает использование качественной смазки, в нужном объеме и регулярно. Электродвигатели бывают разных типов, исполнений, с разными условиями эксплуатации. Правильно подобранные смазочные вещества для подшипников электродвигателей поможет обеспечить надежную, стабильную работу. Ошибка может привезти к преждевременному износу и разрушению узла. Особенно это касается подшипников, работающих в сложных температурных условиях, повышенных скоростях и нагрузках. ЭлектродвигательФункции смазочных материалов

- Сокращают трение между шариками (роликами) и сепаратором, торцами роликов и кольцами.

- Смягчают ударную нагрузку.

- Снижают шум во время работы.

- Равномерно распределяют выделяемое во время работы тепло.

- В двигателях, эксплуатируемых при больших нагрузках и высоких температурах, служат для охлаждения.

- Являются защитой подшипника от механических загрязнений.

- Защищают от коррозии.

Важно! Для того, чтобы смазка выполняла свои функции, ее нужно правильно дозировать. Во время работы в шариковых подшипниках остается до 70 % материала, в роликовых до 60%. Остальная выдавливается. Лишний материал приводит к обратному эффекту — повышается температура узла, увеличиваются энергопотери.

Виды смазочных материалов

Существует два вида смазочных материалов — консистентная смазка и смазочные масла. Основное преимущество масел заключается в том, что они легко проникают во все части узла. Особенно это важно для подшипников качения.Смазочное масло

Но на практике чаще всего отдают предпочтение консистентным материалам. Их гораздо удобнее и проще использовать. Консистентные смазки надежнее держатся на поверхностях, не выдавливаются под нагрузкой, не вытекают под действием центробежных сил. Самые дешевые и распространенные консистентные смазки — солидолы (кальциевые смазки). Они могут применяться в помещениях с повышенной влажностью, так как не растворимы в воде. Консталины (натриевые) — в основном используются в сухих помещениях. Литиевые — особого назначения. Они обладают хорошей водоупорностью, имеют широкий диапазон температур.Консистентные

Смазки на силиконовой основе применяют при повышенной нагрузке и температуре.Совет: Для замены смазки в подшипнике, его необходимо предварительно разобрать и тщательно промыть.

Выбор смазочного материала

На выбор оказывают влияние несколько факторов.- Режим работы двигателя — скорость вращения, нагрузка на валу, длительность бесперебойной работы.

- Окружающая среда — влажность воздуха, температура, наличие агрессивной среды.

- Конструкция и размер узлов.

Высокотемпературные смазки

Если температура окружающей среды выше +1300 С для подшипниковых узлов применяется высокотемпературная смазка. Смазочный материал должен сохранять консистенцию в заданных диапазонах температур, иметь высокой термической и окислительной способностью. В рабочем режиме температура подшипниковых узлов значительно увеличивается, структура смазочного материала несколько меняется. Она становится жиже, но не вытекает наружу. По окончании работы подшипниковый щит охлаждается и консистенция смазки восстанавливается. В качестве основы для таких материалов используют высококачественные загустители и базовые масла.Примеры смазочных материалов серии SKF:

- LGHP 2 – смазочное вещество для подшипников электродвигателей высокотемпературная пластинчатая. В ее основе — минеральные масла и полимочевинный загуститель. Применяется для электродвигателей вентиляторов, насосов. Подходит для высокоскоростных условий работы.

LGHP2

- LGWA 2 — антизадирная пластинчатая. Используется в условиях с высокими температурами и нагрузками. Подходит для вентиляторов, автомобилей, стиральных машин.

LGWA 2

- LGHB 2 — смазка с высокой вязкостью. Используется для подшипников скольжения, уплотненных сферических роликоподшипников.

LGHB 2

- LGWM 2 — высокотемпературная с новой технологией загустителя. Применяется в электродвигателях тяжелой внедорожной техники, для оборудования под открытым небом, в морских установках.

Кроме SKF применяют смазки SHELL Gadus , Molykote FB, BLUE (МС-1510), MOBIL XHP. Из отечественных можно выделить ЦИАТИМ-221 и ВНИИ НП-233.

Высокоскоростные смазки

На промышленных предприятиях чаще всего применяются двигатели с высокой частотой вращения. При таких режимах возникает повышенное трение скольжения, подшипники перегреваются. Это приводит к преждевременному выходу из строя подшипников. Справиться с такими нагрузками помогает правильно подобранный смазочный материал, который максимально соответствует поставленной задаче.Основные критерии высокоскоростной смазки:

- вязкость;

- каналообразование;

- температура каплепадения;

- тип загустителя;

- противозадирная присадка;

- класс NLGI (консистенция смазки).

Примеры качественных высокоскоростных смазочных материалов:

- IKV-PLEX 778 CCI;

- G BESLUX PLEXBAR H-2;

- PLEXBAR L-2/S.

Не забудь сохранить статью!

Смазка для подшипников электродвигателей оборудования

В малых, средних и крупных электродвигателях используются подшипники разных типов и модификаций. И для полноценного функционирования электрических машин важно применять специализированную смазку для подшипников и правильно определять дозировку ее закладки. Материал данной статьи поможет более детально разобраться в данном вопросе.

Эксплуатационная необходимость в смазках

Подшипники применяются в электродвигателях в качестве опоры ротора и обеспечивают равномерность его осевого вращения и недостаточное количество смазки, равно как ее низкое качество, обуславливает снижение скользящего эффекта и провоцируют конструктивное намагничивание колец подшипника, а при обильном количестве она может попасть в электрическую машину и спровоцировать ее выход из строя.

Соответственно, замена смазки в подшипниковых узлах должна быть регулярной и своевременной, так как высокие температуры, вызванные значительными нагрузками и скоростями, продукты коррозии и механические взвеси приводят к ее окислению и утрате ею изначальных характеристик. Но при этом не следует забывать, что каждая замена смазки в подшипнике или втулке сопряжена с выводом электродвигателя из эксплуатации, что обуславливает простои и повышенные материальные затраты.

Применение специальных высокотемпературных и высокоскоростных смазок для подшипников – лучшее инженерное решение, которое позволяет:

- Увеличить межсмазочный интервал.

- Оптимизировать расходы на эксплуатацию и ремонт путем качественного смазывания подшипников.

- Обеспечить высокую производительность и стабильную работу электрического оборудования.

- Выйти на требуемую скорость вращения

Эксплуатационные свойства и применение смазочных материалов для подшипников

Назначение смазки, закладываемой вручную или подаваемой в подшипники механизированным способом, заключается в следующем:

- Минимизация внутреннего трения подшипниками скольжения.

- Герметизация подшипника от попадания механических частиц, пыли, окалины.

- Отвод тепловой энергии, которая образуется в результате трения, значительных внутренних напряжений и передается от нагретого вала двигателя, эту функцию выполняют смазочные масла входящие в состав смазки.

- Защита металлических конструктивных элементов от коррозии.

- Уменьшение вибраций и шумов.

- Увеличение срока службы пошипников работающих в тяжелых условиях работы

Виды применяемых смазочных материалов

Теоретически, как часть электрооборудования, подшипники могут обрабатываться густыми и жидкими смазками, но из-за вероятности попадания в обмотку на практике масла практически не применяются. Зато консистентные смазки с расширенным температурным диапазоном нашли широкое применение на всех видах электродвигателей. Они превосходно выдерживают значительные нагрузки, устойчиво противостоят выдавливанию смазочных материало и воздействию центробежных сил. Поэтому очень важен выбор смазки, в нашем случае — пластичных смазок, от этого на 70% зависит долгая работа подшипника.

Теоретически, как часть электрооборудования, подшипники могут обрабатываться густыми и жидкими смазками, но из-за вероятности попадания в обмотку на практике масла практически не применяются. Зато консистентные смазки с расширенным температурным диапазоном нашли широкое применение на всех видах электродвигателей. Они превосходно выдерживают значительные нагрузки, устойчиво противостоят выдавливанию смазочных материало и воздействию центробежных сил. Поэтому очень важен выбор смазки, в нашем случае — пластичных смазок, от этого на 70% зависит долгая работа подшипника.

Для эффективного и долговременного смазывания при подборе следует учитывать:

- Конструктивные особенности подшипников качения и электродвигателей.

- Характер эксплуатации (скорость вращения, режим работы, весовые и мощностные нагрузки).

- Специфика среды эксплуатации (влажность, перепады и пределы температур, наличие химически агрессивных веществ и механических взвесей).

Таким образом, в зависимости от конкретики условий эксплуатации для обработки подшипников или втулок могут использоваться смазки:

- Высокоскоростные. Применяются в электродвигателях с повышенными параметрами частоты вращения или со стабильно изменяющейся скоростной нагрузкой. Должны иметь консистенцию класса NLGI 2 и достаточно высокую температуру каплепадения, обеспечивать отличное отведение тепла и обладать повышенными противозадирными свойствами. Чаще всего рекомендуется при чрезвычайно высоких скоростях использовать смазки на базе синтетических базовых масел.

- Высокотемпературные. Применяются консистентные смазочные материалы с высокой стабильностью и имеющие отличные антифрикционные свойства. Используются для подшипников, сопряженных с температурами окружающей среды выше + 120 ˚С.

Наши лучшие смазки для подшипников могут использоваться для увеличения срока службы электродвигателей укомплектованных подшипниками скольжения и качения, работающих при вращении свыше 1000 об мин. Смазка подшипников работающих при воздействии экстремальных условий работы нашими материалами помогает электродвигателю выполнять свои функции и приводит к увеличению срока службы всего механизма в целом. Мы предлагаем универсальные и экономичные решения для большей части электродвигателей.

Что предлагает Смазочная компания Интеравто для электродвигателей

Мы предлагаем несколько смазочных материалов, которые можно применять в подшипниках электрических двигателей различного назначения.

«Интерм» – термозащитная пластичная смазка. Основа формулы высокотемпературной смазки «Интерм» – минеральное масло с добавлением фторполимерных загустителей. Благодаря высокой механической стабильности рекомендуется к применению для обслуживания подшипников качения электродвигателей, работающий в продолжительном и повторно-кратковременном режиме и в условиях повышенных температур (до +180 градусов) и нагрузок, например, приводы дымососов, насосов, вентиляторов, станков и т.д. Это тот случай если вы ищите качественную смазку на широкий диапазон температур. Смазка работает в несколько раз дольше чем обычная литиевая смазка и обеспечивает надежную работу оборудования даже при высокой нагрузке.

«Скат» – высокотемпературная синтетическая смазка, разработанная на базе полиальфаолефинового масла средней вязкости. Высокая механическая и термоокислительная стабильность обуславливают длительное смазывание и устойчивость к выдавливанию. Эффективна в качестве смазки высокоскоростных подшипников качения и втулок (скорость вращения свыше 5000 оборотов).

Многофункциональная смазка «Эрна-МФ» — пластичная смазка на основе базовых масел третьей группы для долговременной работы подшипников электродвигателей при температурах до +160 градусов. Смазка обеспечивает защиту узла трения от износа, сокращает затраты потребителей за счет более долгого периода пересмазывания, сокращения количества вышедших из строя подшипников — в отличие от смазки Литол в аналогичных условиях использования количество потребления сокращается в 4 раза. Идеально подходит для использования на электродвигателях сетевых коммунальных насосов горячего водоснабжения. Смазка обладает высоким ресурсом эксплуатации и применяется в подшипниках смазываемых как закладным способом так и шприцеванием.

Купить смазку для подшипников электродвигателей или получить консультацию можно позвонив в Смазочную компанию «Интеравто» по телефону +7 (3412) 56-92-49

Разработка смазок для электродвигателей под заказ

Под заказ Смазочная компания ИНТЕРАВТО имеет возможность изготавливать смазки для электродвигателей с высокими скоростями оборотов до 80000 оборотов в минуту. Разработка смазок для подшипников электродвигателей гироскопов, высокоточных приборов, малогабаритных электродвигателей осуществляется нашим предприятием на контрактной основе.

Мы готовы изготовить высококачественные смазки на основе любых масел и загустителей, с интервалами рабочих температур от -90 до +200 градусов, с предельно малым моментом трогания при низких температурах – такие смазки востребованы изготовителями и потребителями микроэлектродвигателей с повышенными требованиями к ресурсу и качеству работы. Например по заказу одного из наших клиентов — предприятие по выпуску малогабаритных электродвигателей в военно-промышленном комплексе мы разработали и успешно внедрили низкотемпературную смазку «ИПФ-Арктик» — это смазка для критических температур и высокоскоростных подшиипников качения работающих при температурах ниже минус 90 градусов. Смазка изготавливается полностью на основе отечественной компонентной базы и обеспечивает низкий момент трения даже в условиях быстрого выхода на рабочий режим.

Подшипники таких электродвигателей работают в экстремальном режиме, нередко в вакууме или инертной среде При высоких оборотах в зоне трения создается высокое контактное давление все это повышает требования к противоизносным свойствам смазочного материала и его нахождению в зоне трения. Разработка смазок для электродвигателей с малыми габаритами производится на собственной научной базе, а также в комплексе исследований используются научно-технологическая база партнеров компании.

В случае если ваше предприятие нуждается в таких смазках, например для замены импортных смазок, либо при разработке новых изделий вы можете направить заявку на разработку подобного материала либо на консультацию по применению уже имеющихся смазок.

Типичные проблемы при эксплуатации

Работа каждого подшипникового узла в электродвигателе, напрямую влияет на функциональность электрической машины в целом, определяет интенсивность вибраций и уровень механических и энергетических потерь. Соответственно важно обеспечить его долговечность и нормативную работу, минимизировав при этом разрушение и коррозию элементов подшипника.

Рассмотрим основные негативные факторы, снижающие его работоспособность, вызывающие дефекты и даже провоцирующие полный выход подшипника из строя. А также обозначим наиболее доступные и эффективные способы решения проблемы.

Длительный и критический перегрев подшипников скольжения

Неисправность: термические напряжения в подшипниках с кольцевой смазкой, сопровождающиеся изменением цвета металлических элементов и проводящие к их разрушению. Перегрев возникает из-за снижения скорости вращения кольца, которое свою очередь спровоцировано снижение количества смазки, ее засорением продуктами износа и распада и несоответствием реологических свойств смазочного материала конструктивным и функциональным особенностям оборудования.

Решение проблемы: проверить соответствует ли форма и размеры кольца конкретным производственным условиям. Пополнить смазку или выполнить ее полную замену на смазочный материал с меньшей вязкостью.

Неисправность: перегрев подшипников, вызванный засорением масленки. А также загрязнение смазки продуктами распада, пылеватыми частицами и механическими взвесями.

Решение проблемы: промывка канала смазочной системы по всей длине магистрали с полноценной ревизией и сменой смазочного материала. Также может потребоваться замена уплотнений подшипников.

Неисправность: некорректная смазка вкладышей. Осевая нагрузка на подшипник. Низкая эффективность смазки.

Решение проблемы: использовать смазки с подходящими вязкостными и реологическими характеристиками. Правильно выполнять ремонт подшипников.

Разбрызгивание и течи масла в системе кольцевой смазки

Неисправность: на валу явно видны следы течи масла, систематические интенсивные брызги.

Решение проблемы: произвести замену жидкого смазочного материала на консистентную смазку с необходимым классом вязкости.

Неисправность: недостаточное уплотнение подшипника, а также чрезмерные зазоры, сколы и трещины на поверхностях скольжения, износ торцов вкладышей.

Решение проблемы: ремонт и восстановление геометрической формы поверхности скольжения или замена втулки.

Масляные пары и масло попадают в электродвигатель

Неисправность: нарушение работоспособности электрической машины из-за загрязнения масляными частицами. Чем ближе подшипниковые узлы размещены к обмоткам, тем данное явление имеет более негативные последствия.

Решение проблемы: устранить люфты, зазоры и несоосность между подшипниками, валом и крышкой. При наличии в механизме принудительного охлаждения, вентилятор должен нагнетать поток воздуха или создавать его разряжение строго с инструкциями разработчика. В том случае если это не помогло следует заменить масло на консистентную смазку с невысокой вязкостью базового масла и вести наблюдение в течение 3-4 недель.

Дефекты подшипников качения

Неисправность: термоотпуск поверхностей скольжения в результате ошибок при монтаже и неверный расчет параметров: очень плотная посадка под запрессовку по внешнему диаметру или игнорирование температурного расширения тела вала.

Решение проблемы: привести в соответствие диаметр места под посадку подшипника. Для чего в зависимости от ситуации протачивают шейку вала или внутренне отверстие крышки.

Неисправность: избыточное количество смазочного материала в подшипнике или неэффективность масла.

Решение проблемы: выбор смазки или масла и его использование в узлах с учетом рекомендаций изготовителей оборудования и агрегатов.

|

Область применения |

Проблематика |

Рекомендованные смазки |

Используемые свойства |

|

Производство пластмасс и полимеров |

Увеличение эксплуатационного ресурса деталей и узлов, минимизация вибраций и шумов |

ПФ-370 ИПФ-280 ИПФ-250 |

|

|

Стекольная и керамическая промышленность, Производство минеральной и базальтовой ваты |

Частое смазывание, высокие скорости и нагрузки, расширенный интервал минусовых и плюсовых температур |

Интерм ИПФ-250 Молиол |

|

|

Текстильная и бумажная промышленность |

Увеличение эксплуатационного ресурса деталей и агрегатов, снижение негативного воздействия высоких температур и скоростей |

Интерм ИПФ-250 Молиол Эрна-МФ |

|

|

Ручной и механический электрический инструмент |

Интенсивный износ пар трения, шумы и вибрации, чрезмерный перегрев деталей |

Интерм Молиол Ламтол |

|

|

Металлургическая и полимерная промышленность |

Вымывание и сбрасывание смазки, коррозия и износ, схватывание и заедание |

Интерм ИПФ EP-3 Mолиол |

|

|

Спецтехника и оборудование, функционирующее на улице и при низких температурах |

Коррозийные процессы, вымывание смазки, деструктуризация РТИ и эластомеров |

ИПФ-250 ИПФ-280 |

|

Смазка подшипников электродвигателей. Материалы Molykote, EFELE

Смазочные масла, пластичные смазки, дисперсии и пасты Molykote и EFELE обеспечивают долговременную безотказную работу подшипников электродвигателей в оборудовании любой отрасли промышленности.

Электродвигатели по сути – это преобразователи, в которых электрическая энергия преобразуется в механическую энергию вращательного или линейного движения. Потери в процессе этого преобразования обуславливают выделение некоторого количества тепла.

Еще в конце 19 века электродвигатели, постепенно вытесняя другие механические движители, стали применяться в промышленности. Сейчас они применяются повсеместно – на производстве, в быту, на транспорте, в электромеханических, автоматических, аудио- и видеоустройствах, системах водоснабжения, медицинской и вычислительной технике и т.д.

Чаще всего встречаются электрические двигатели постоянного и переменного тока. Их классифицируют по мощности, числу оборотов, способности изменять направление движения, количеству фаз питающего напряжения и т.д. Однако, несмотря на различающийся принцип действия этих двигателей, их конструкция во многом схожа.

Основными узлами любого электродвигателя являются неподвижный статор, состоящий из обмоток или магнитов, и подвижная часть – ротор. Чтобы ротор свободно вращался внутри статора, его устанавливают на опоры, роль которых выполняют подшипники. В электродвигателях, применяемых в промышленности, наибольшее распространение получили подшипники качения.

По типу воспринимаемой нагрузки подшипники подразделяются на радиальные, радиально-упорные и упорные. Тела качения в них бывают шариковыми, игольчатыми или роликовыми – с цилиндрической, конической или сферической поверхностью качения. Кроме того, тела качения радиальных и радиально-упорных подшипников могут быть установлены в несколько рядов. По этому признаку подшипники делятся на однорядные или многорядные.

В самоустанавливающихся подшипниках ось наружного кольца имеет возможность отклоняться относительно оси внутреннего кольца. В разборных подшипниках наружные или внутренние кольца могут сниматься. Если предусмотрена регулировка зазоров между телами качения и дорожками радиальных или радиально-упорных подшипников при сборке, то такие подшипники называются регулируемыми.

Чтобы обеспечить длительную службу электродвигателя необходимо периодически проводить техническое обслуживание его узлов. Смазывание подшипников является неотъемлемой частью таких работ. Для правильного выбора смазки подшипников электродвигателя, прежде всего следует проанализировать, в каких условиях они будут эксплуатироваться.

В двигателях небольшой и средней мощности обычно применяются необслуживаемые подшипники, в которых смазка заложена на весь срок службы. В мощных же многокиловаттных двигателях устанавливают такие подшипники, в которых смазку нужно менять с определенной периодичностью.

Один из самых важных параметров, по которым производится подбор смазочных материалов для подшипника качения, является фактор скорости вращения. Он, в свою очередь, зависит от числа оборотов вала, наружного и внутреннего диаметров.

Подшипники электродвигателей при эксплуатации воспринимают вибрации от вращающихся механизмов. В зависимости от назначения двигателей и места их установки, они могут подвергаться воздействию различных агрессивных факторов окружающей среды сезонным воздействиям высоких и низких температур, тумана, дождя, снега, влаги, пыли и т.д.

Как видим, условия эксплуатации подшипников электродвигателей зависят от назначения оборудования, климатического пояса, работы в помещении или на открытом воздухе. Пожалуй, единственным отличием условий их работы является то, что за счет тепловых потерь обмоток ротора и статора они обычно нагреваются больше, чем подшипники другого оборудования.

Таким образом, при подборе смазок для подшипников электродвигателей можно руководствоваться теми же соображениями, как и для других подшипников качения.

Для обычных условий эксплуатации вполне можно применять традиционные смазки или масла. Однако для многих видов оборудования, применяемого в различных отраслях промышленности, обычно характерна та или иная специфика.

Так, например, на оборудовании производств по обработке древесины, бумажных или цементных производств подшипники работают при повышенной запыленности. Для металлургических предприятий характерны экстремально высокие температуры. Электродвигатели оборудования химических производств подвергаются воздействиям агрессивных сред. В таких условиях традиционные масла закоксовываются, разрушаются, вымываются и перестают выполнять свои смазочные функции.

Таким образом, для обслуживания подшипников электродвигателей специфического производственного оборудования необходимо применять только специальные сервисные материалы.

Высокотехнологичные специальные смазочные материалы как для самых сложных условий эксплуатации, так и для среднестатистических режимов производятся под брендами Molykote и EFELE. Применение смазочных масел, пластичных смазок, дисперсий и паст для смазки подшипников электродвигателя обеспечивают их долговременную безотказную работу в оборудовании любой отрасли промышленности.

Примеры применения смазочных материалов Molykote и EFLEE для решения эксплуатационных проблем подшипников электродвигателей некоторых производств приведены в нижеследующей таблице.

| Отрасль производства | Решаемые проблемы | Материал | Используемые свойства |

| Переработка полимерных материалов | Малый срок службы, повышенный шум, вибрация |

Molykote G-2001 Molykote BG-20 |

Морозостойкость Работоспособность при высоких скоростях Высокие антикоррозионные свойства Повышенная несущая способность |

|

Стекольная промышленность, Производство минваты |

Высокие скорости, высокие температуры, высокие нагрузки, широкий диапазон рабочих температур, частое повторное смазывание. |

Molykote BG-20

Molykote FB-180

Molykote Multilub |

Высокие скорости (DN до 800000 мм/мин) Высокие антикоррозионные свойства Умеренно высокие скорости (до +160 °С) Повышенная несущая способность |

| Текстильная промышленность | Малый срок службы из-за работы в условиях повышенных температур и скоростей |

Molykote BG-20 Molykote FB-180 Molykote 44 Medium |

Высокие скорости (DN до 800000 мм/мин) Термостойкость (до +180 °С) Термостойкость (до +160 °С) Термостойкость (до +204 °С) |

| Ручной электроинструмент | Повышенный шум и вибрация, интенсивное изнашивание и перегрев из-за больших нагрузок |

Molykote G-4700 Molykote BR-2 Plus

Molykote Multilub |

Длительный срок службы Длительный срок службы Длительный срок службы |

| Полимерная промышленность, металлургия | Схватывание, задир, заедание, вымывание смазки, коррозия |

EFELE MG-211 EFELE MG-212 EFELE MG-213 |

Длительный срок службы Высокие противоизносные свойства Длительный срок службы |

| Уличная техника и оборудование, работающее при низких температурах | Деформация и разрушение пластиковых и резиновых деталей, вымывание, коррозия |

EFELE SG-311 |

Сохраняет пластичность при температурах до -60 °С |

Более подробно ознакомиться с выбором смазки для подшипников качения в зависимости от основных условий их работы можно в статьях «Выбор пластичной смазки для подшипников качения» и «Применение смазочных материалов Molykote и EFELE для подшипников качения».

Смазки для подшипников электродвигателей — Электрика в доме

Смазочные материалы при эксплуатации электрических двигателей, генераторов и трансформаторов играют главную роль в безаварийном меж ремонтном интервале. Какая необходима смазка для подшипников электродвигателей того или иного типа и исполнения, указано в прилагаемом производителем паспорте по обслуживанию и эксплуатации электрической машиной. В данном разделе опубликована информация с техническими характеристиками лучших распространённых смазок российских и зарубежных производителей.

Таблица совместимости полимочевинных и мыльных смазок.

Смазка подшипников электродвигателей ABB, интервал, порядок смазки, таблица смазок.

Классификация пластичных смазок по стандарту DIN 51502, расшифровка значений.

Смазка DIN 51825, классификация, расшифровка маркировки.

Аналог импортных и российских смазок. Таблица совместимости пластичных смазочных материалов.

Перечень смазочных материалов:

AeroShell Grease 7 — Авиационная многоцелевая пластичная смазка для высоконагруженных подшипников, приводов механизмов.

Mobilgrease 28 — пластичная синтетическая смазка, описание, характеристики, аналоги.

Mobil Polyrex EM (Mobil Polyrex EM 103) — смазка на минеральной основе для подшипников электродвигателей, описание характеристик, аналоги.

Mobilith SHC 100 — пластичная смазка для подшипников электродвигателя с пониженным коэффициентом трения.

Mobiltemp SHC 100 — смазка для скоростных радиальных и упорных подшипников, описание, аналоги, характеристики.

Shell Albida ЕMS 2 – синтетическая многоцелевая смазка на основе литиевого мыла, описание назначения, характеристики.

ESSO Unirex № 2, №3 — высокотемпературные пластичные смазки на основе литиевого комплексного мыла для подшипников качения, аналоги, характеристики.

Huskey TF-1000 PTFE — многоцелевая пластичная смазка с содержанием политетрафторэтилена,

описание, характеристики смазки.

Kluberplex BEM 41-132 — высокотемпературная смазка для подшипников качения электрических двигателей, описание характеристик.

Kluber Isoflex Topas L32 — низкотемпературная синтетическая консистентная контактная смазка, назначение, характеристики.

Kluber Isoflex Topas L152 — синтетическая контактная смазка на основе литиевого мыла, аналог, характеристики.

Shell Alvania Greases, G1, G2, G3 — индустриальные смазки для подшипников электродвигателя на основе минерального масла, область применения, характеристики.

Shell Gadus S2 V100 3 (Shell Alvania Grease RL 3) — многоцелевая пластичная смазка на основе гидроксистеарата лития, назначение, характеристики, аналоги.

Shell Gadus S5 V100 2 — смазка промышленного применения на основе синтетических масел для подшипников электрических двигателей, характеристики, аналоги.

RENOLIT S2 — синтетическая литиевая пластичная смазка, обладающая водостойкостью, устойчивостью к окислению. Назначение, характеристики, аналоги.

SKF LGHP 2 — пластичная смазка на основе минерального масла с полимочевинным загустителем, характеристики, аналоги смазки.

ESSO Unirex №2, N3 — высокотемпературные пластичные смазки, предназначенные для смазывания подшипников качения различных типов, аналоги, характеристики смазки.

Esso Unirex S2 — пластичная высокотемпературная смазка с базовым маслом, основанном на низколетучем синтетическом полиэфире, назначение, характеристики.

Литол-24 (ГОСТ) — водостойкая смазка для применения в узлах трения промышленного и сельскохозяйственного оборудования, характеристики, назначение.

Циатим (ГОСТ Ciatim-201 Ciatim-202 Ciatim-203 Ciatim-205 Ciatim-208 Ciatim-221) — смазка для смазывания узлов трения, скольжения и качения. Характеристики, применение циатима по видам.

STABURAGS N12 MF — минеральная твёрдая смазка долгосрочного применения для подшипников качения и скольжения работающих при средних и высоких температурах.

Shell Diala S4 ZX — ингибированное трансформаторное масло нового поколения обеспечивающее высокие значения пробивного напряжения.

Чем смазывать втулки электродвигателя, чем смазать мотор вытяжки

Адрес этой страницы

<<Предыдущая страницаОглавление книгиСледующая страница>>

§ 4. Штампы для вытяжки. Усилие прижима при вытяжке изделий цилиндрической формы. Складки при вытяжке. Смазка при вытяжке.

Вытяжные штампы применяются для изготовления изделий различной формы. В результате вытяжки, например, из круглого плоского кружка материала можно получить изделие цилиндрической формы с дном (рис. 126, а, б). При вытяжке масса и объем материала не изменяются, а лишь изменяется форма заготовки. После вытяжки изделие имеет разную толщину стенок. В местах перехода от дна к стенкам материал утоняется.

Рис. 126. Вытяжные штампы:

а — для первой операции, б — для второй операции

Для избежания образования складок при вытяжке на прессах простого (единичного) действия применяют прижимы — буфера, вмонтированные в штампы, или пневматические подушки. Для глубокой вытяжки применяют прессы двойного действия, которые имеют наружный ползун для прижима материала и подушку для выталкивания изделия.

Усилие прижима зависит от удельного давления, механических свойств вытягиваемого материала и радиуса закругления вытяжной кромки матрицы.

Усилие прижима при вытяжке изделий цилиндрической формы с дном для первой операции определяют по формуле Q=(π/4*[D2-(d1+2r)2]q, где D — диаметр заготовки, мм; d1 — диаметр вытяжки, мм; r — радиус закругления вытяжной кромки, мм; q — удельное давление для мягкой стали и латуни, Па (кгс/мм2).

Если в качестве прижима применяют пружину или резиновый буфер, то в начальный момент должно быть обеспечено минимальное давление, так как при увеличении глубины вытяжки давление увеличивается. При использовании пневматической подушки усилие прижима почти постоянно, что способствует повышению качества вытяжки. Глубокие изделия вытяжкой изготовляют в две и более операции.

Конструкции вытяжных штампов зависят от формы изделия и номера выполняемой операции вытяжки, соотношения размеров изделия и заготовки. Отношение диаметра изделия к диаметру заготовки называется коэффициентом вытяжки, который определяют по формулам m1=d1/D — для первой операции; m2=d2/d1 — для второй операции.

Коэффициенты вытяжки и поправочные коэффициенты приведены в гл. I.

Зная коэффициент вытяжки, размер изделия по операциям определяют по формулам d1=m1D — для первой операции; d2= m2d1 — для второй операции.

На коэффициент вытяжки влияет радиус закругления матрицы и пуансона. Радиус закруглений в зависимости от толщины материала должен быть: для мягкой стали -10S, для латуни — 5S, для алюминия — 7S.

На матрице штампа для вытяжки прямоугольных и квадратных изделий устанавливают перетяжные ребра, которые увеличивают надежность прижима. Избыток металла в заготовке имеется на закругленных углах в местах прижима заготовки.

Складки при вытяжке образуются вследствие большого зазора между пуансоном и матрицей и недостаточной силы прижима. Когда зазор мал, может быть отрыв дна изделия. Установленные зазоры между матрицей и пуансоном для вытяжных штампов составляют для мягкой стали (1,2-:-1,4)S, латуни и алюминия (1,1-:-1,2)S при первой операции. Для последующих операций соответственно (1,1-:-1,2)S.

На рис. 126 показаны два разных (непоследовательных) штампа: для первой (a) и второй (б) вытяжных операций.

Штампы предназначены для пресса двойного действия. Пуансон 1 закрепляется на внутреннем ползуне пресса, а прижим 4 — к наружному ползуну. Заготовка укладывается на матрицу 2. После включения пресса сначала опускается прижим 4, а затем пуансон 1. Во время вытяжки прижим 4 остается неподвижным. Выталкиватель 5, оказывая противодавление под действием пневмоподушки, двигается вместе с пуансоном 1. После вытяжки пуансон 1 первым поднимается вверх, а прижим 4, оставаясь неподвижным, снимает изделие с пуансона. Только после отхода прижима изделие выталкивается из матрицы выталкивателем 3.

Прижим для второй операции (см. рис. 126, б) имеет другую конструкцию: при опускании входит внутрь полого изделия, вытяжка которого производится на меньший диаметр. При этой конструкции устраняется складкообразование, уменьшается утонение у дна изделия, а также усилие вытяжки.

Смазка при вытяжке повышает стойкость штампов, снижает коэффициент трения и величину усилия при вытяжке. Смазочный материал должен обладать смачиваемостью, т. е. прилипать к смазываемым поверхностям; сохранять свои свойства при работе и хранении; не вызывать коррозию (ржавчину) штампуемых изделий и пресса; быть безвредным для человека; легко наноситься на поверхности штампуемых изделий и легко удаляться с них.

При глубокой вытяжке применяют смесь веретенного масла, солидола и талька. При малой глубине вытяжки, а также при вытяжке сферообразных изделий применяются мыльный раствор, эмульсия и др.

Состав смазки (%) для глубокой вытяжки: веретенное масло 40, солидол 20, тальк 11, сера 8, спирт 1 (серу вводят в виде измельченного порошка).

Состав смазки для неглубокой (легкой) вытяжки: зеленое мыло 20, вода 80.

На Горьковском автозаводе, например, для сложной вытяжки применяют смазку следующего состава, %: веретенное масло 52, мылонафт 20, тальк 18, гипс 2,5, древесная мука 5,5.

Для тяжелых штамповок (меловая смазка, %): веретенное масло 33; сульфидированное касторовое масло 1,5; рыбий жир 1,2; мел 45; олеиновая кислота 5,5; едкий натр 0,7; вода 13. Растворимая смазка: эмульсион жидкий 37; мел 45; кальцинированная сода 1,3; вода 16,7.

Смазка при вытяжке с утонением и холодном выдавливании стали: медный купорос — 4,5-5 кг; поваренная соль — 5 кг; серная кислота — 7-8 л; столярный клей — 200 г; вода — 80—100 л.

Примечание. Клей предварительно растворяют в горячей воде, после чего растворяют остальные компоненты. Омедненные заготовки хранятся в горячем мыльном растворе, из которого подаются на вытяжку.

Перейти вверх к навигации

Чем смазывать подшипники электродвигателя

Корректная работа электродвигателя подразумевает соблюдение правильной технологии его обслуживания и бережного к нему отношения. Одним из таковых является содержание смазки в подшипниках, уровень которой необходимо стабильно поддерживать. Это обеспечит качественное функционирование всех деталей подшипника, а, значит, и защитит от возможных производственных простоев, вызванных незапланированной потребностью к замене подшипникового узла. Поэтому проверка масла должна выполняться в установленный период и, при необходимости, вноситься в нужном количестве.

Определить, что смазка теряет свои свойства и требует замены можно по следующим признакам:

- электродвигатель без видимой причины теряет обороты;

- наблюдается нагрев зоны положения подшипника;

- подшипник начинает плавиться.

Поскольку в электродвигателях могут использоваться подшипники и скольжения, и качения, выбор смазывающих материалов подбирается из расчёта использования смазочного чистого масла для первых и консистентной маловяжущей смазки для вторых. При этом нельзя допускать содержание кислотных или смоляных компонентов. Их непосредственное наличие обеспечивает вспенивания смазочного материала от трения и перемешивания, что приводит к потере свойств и износу подшипникового механизма. И если масло необходимо проверять и при необходимости доливать раз в полгода, то пластичную смазку заменяют только при ремонтных работах, в случае, когда ранее не было замечено нарушений функционирования, шума и перегрева в узлах.

Надёжная смазка, которой обеспечивают асинхронные электродвигатели для надлежащей работы, позволяет увеличить интервал между сервисными обслуживаниями, а также снизить уровень потерь энергии и продлить срок службы всего агрегата. При этом особые условия функционирования и высокие нагрузки предполагают для смазок обладание следующих свойств:

- стойкость к реакциям окислительного характера;

- высокая антикоррозийность;

- хорошая прокачиваемость;

- высокие температурные параметры;

- стойкость к условию быть смытым водой.

Рекомендовано учитывать свойства смазочного материала на соответствие параметрам двигателя по мощности и количеству оборотов, что указывается в техническом назначении субстанций.

Смазать подшипник скольжения электродвигателя

Правильный процесс смазывания подразумевает наличие технических навыков и достаточного количества знаний как самого электродвигателя, так и работы с масляными субстанциями. В своей практике компания ЭНЕРГОПУСК имеет непосредственную близость к электродвижущим агрегатам, поэтому рекомендует вызов необходимых специалистов для проведения подобного рода обслуживания. Впрочем, если Вы уверены, что сможете справиться самостоятельно, рекомендуем следующие показания к замене масел. Итак, прежде чем выполнять это, необходимо:

- Выполнить промывку подшипников керосиновой жидкостью или чистым бензином;

- Продуть воздухом для просушивания;

Далее следует укладка или заливка нового смазочного материала. Если используется масло, то перед полной заливкой данной жидкости, весь подшипник промывают рабочим материалом, устанавливают механизм в узел и только потом заливают необходимое количество масла. Если используется пластичный смазочный материал, его укладка выполняется сразу после обдувания. При этом количество закладываемого материала должно заполнить 2/3 камеры узла. Закладку следует выполнять специальной лопаткой из металла и дерева, которая позволит набивание смазки в углубления колец и межшариковые пространства. Современные агрегаты, например, такие как электродвигатели Siemens отличаются хорошими показателями ускорения и скорости, поэтому после замены смазочных компонентов первичные запуски выполняются изначально методом ручного прокручивания, а впоследствии, при режиме холостого хода.

Своевременная забота о подшипниковых узлах электродвигателя обеспечит их долговременную работоспособность, а также предотвратит ситуации производственных потерь через остановку работы привода и уменьшит расход на его преждевременно капитальное обслуживание.

Остались вопросы?

Специалисты ЭНЕРГОПУСК ответят на Ваши вопросы:

8-800-700-11-54 (8-18, Пн-Вт)

Grease Basics Part II: Выбор и применение

Теперь, когда у вас есть твердое представление о том, что такое пластичная смазка, пора освежиться в выборе типа продукта, который лучше всего подходит для работы.

Будьте добры к своим подшипникам и другим важным компонентамЧасть I этой статьи представляет собой базовое введение в смазку с обсуждением состава, типов, свойств и оценочных испытаний. В части II основное внимание будет уделено подходящей смазке для конкретного применения и некоторым ключевым критериям в процессе выбора, включая совместимость, количество добавляемого масла и частоту повторного смазывания.

Таблица I, составленная Национальным институтом смазочных материалов (NLGI), иллюстрирует потребление пластичной смазки в Северной Америке в 2008 году. Эта таблица, превышающая 100% из-за округления, показывает, что более 60% пластичных смазок, производимых в Северной Америке в В 2008 году были выпущены мыла на литиевой основе с использованием литиевой комплексной смазки, превосходящей таковую в простых литиевых мылах. Сложное литиевое мыло — самый быстрорастущий тип загустителей во всем мире. В 2008 году на простое литиевое мыло приходилось 58% мирового производства, а на литиевое комплексное — 15%.Простые литиевые мыла более широко используются из-за их более низкой стоимости, но литиевые комплексные смазки из-за их изначально лучших свойств растут быстрее.

| Тип загустителя | % |

| Литий прямой | 30 |

| Литиевый комплекс | 36 |

| Кальциевое мыло | 10 |

| Алюминиевое мыло | 9 |

| Полимочевина | 6 |

| Глина органофильная | 6 |

| Натрий и другое мыло | 2 |

| Другое без мыла | 2 |

Общее правило — использовать масло для смазки, если это возможно, из-за способности очищать и охлаждать масло по сравнению с консистентной смазкой.Однако есть много применений, в которых использование масла невозможно или нецелесообразно. В таблице II перечислены некоторые промышленные и горнодобывающие компоненты, использующие пластичную смазку в качестве смазки. Подшипники качения являются основным компонентом, смазываемым консистентной смазкой — на самом деле , большинство из них .

| Промышленное | Горное дело |

| Подшипники (общие тела качения) | Подшипник (тело качения) |

| Подшипники (электродвигатель) | Подшипники (Журнал) |

| Подшипники (Журнал) | Шестерни |

| Муфты | Слайды |

| Шестерни | Связи |

| Слайды | Цепи |

| Связи | Штыри |

| Цепи | Ковши |

| Ступица колеса | |

Выбор смазки

Основными критериями при выборе типа смазки для применения являются тип загустителя, вязкость базового масла и класс NLGI.В таблице III приведены общие рекомендации по выбору пластичной смазки в зависимости от скорости вращения подшипника.

| Заявка | Вязкость | Согласованность | Выпуск масла |

| Быстро | Тонкий | Жесткий | Высокая |

| Медленная | Толстый | Мягкий | Низкая |

Как указано в Части I, масло — это смазка в консистентной смазке — , а наиболее важным свойством масла является вязкость .Следовательно, необходимо выбрать правильную вязкость для конкретного применения. Производитель смазки предоставляет эту информацию. Хотя вязкость консистентной смазки обычно не указывается на упаковке, она указывается в технических характеристиках продукта. В таблице IV показан выбор вязкости в зависимости от области применения.

| Вязкость | Заявка |

| ISO 100 | Электродвигатели и быстроходные подшипники> 3600 об / мин |

| ISO 150 и 220 | Универсальная смазка, работающая на умеренных скоростях |

| ISO 460 | Высокие нагрузки и хорошая водонепроницаемость |

| ISO 680 * | Муфты быстроходные |

| ISO 1500 | Очень низкая скорость, высокие нагрузки и хорошая водонепроницаемость |

| ISO 3200 * | Муфты быстроходные |

| * Смазка для муфт может иметь ISO 680 или ISO 3200 в зависимости от производителя. | |

Тип загустителя — очень важный фактор при выборе смазки. Следующие свойства смазки напрямую связаны с типом загустителя:

- Сумма определяет согласованность

- Устойчивость к сдвигу

- Стойкость к окислению

- Водонепроницаемость

- Точка каплепадения

- Совместимость

- Маслоотделение

- Стоимость

В Таблице V показаны основные типы загустителей и их общее использование.

| Тип загустителя | Заявка |

| Литий прямой | Универсальный и менее дорогой, чем Li Complex. Не следует использовать более 275 F. |

| Литиевый комплекс | Самый универсальный загуститель для широкого спектра промышленных и автомобильных применений. Используется при температурах до 350 F. Не имеет сертификата h2 и не используется в качестве пищевой смазки. |

| Алюминиевый комплекс | Хорошие жаростойкие и водостойкие свойства. Используется на сталелитейных и бумажных фабриках. Самый распространенный загуститель пищевого качества с допуском h2. Используется до 350 F. |

| Полимочевина | Превосходная стойкость к окислению благодаря неметаллическому загустителю. Смазка для электродвигателей и герметичных применений. Используйте до 350 F. |

| Глина органофильная | Не плавится, что дает хорошие высокотемпературные свойства, а также допуск по h2 для пищевых продуктов.Используется в конвейерах печей. Используется до 350 F. |

| Кальциевый комплекс | Хорошая водонепроницаемость и допуск h2. Используется на сталелитейных и бумажных фабриках. Также используется на пищевых заводах. Используется до 350 F. |

| Сульфонат кальция | Очень хорошая внутренняя коррозионная стойкость и высокий EP вместе с допуском h2, но дорогой из-за высокого содержания загустителя. Используется в пищевых, агрессивных и высоконагруженных средах. Используется до 350 F. |

| Натрий | Недорого и применяется там, где требуется хорошая адгезия и защита от коррозии.Не может использоваться в присутствии воды и ограничен 250 F. |

На многих заводах используется слишком много типов смазки, и их следует использовать лишь в нескольких. Таблица IV отражает практический вариант консолидации, который следует рассмотреть.

| Заявка | Тип смазки |

| Общего назначения | Литиевый комплекс ЭП |

| Электродвигатели | Полимочевина |

| Муфты | Литий / полимер той же плотности, что и базовое масло, специально разработанное для предотвращения разделения из-за центробежных сил |

| Пищевой | Алюминиевый комплекс |

| Высокая температура | Глина |

Восемьдесят процентов приложений предприятия можно решить с помощью первых трех пластичных смазок, перечисленных в Таблице VI.Остальные 20% предназначены для конкретных приложений, таких как пищевые, высокотемпературные и другие специализированные приложения.

Несовместимость — серьезная проблема при смешивании смазок — то, что может возникнуть из-за наличия слишком большого количества типов смазки на заводе . При смене типа загустителя консистентной смазки всегда консультируйтесь со своим поставщиком смазочного материала относительно совместимости предлагаемого продукта с продуктом, который заменяется. Это чрезвычайно важно, поскольку несовместимые смазки обычно приводят к размягчению загустителя, что приводит к выделению масла; эта цепочка событий может привести к отказу оборудования.Если ваш поставщик не уверен в совместимости, попросите провести тест совместимости ASTM 6185.

Следующие смазки являются наиболее несовместимыми в этом порядке: барий, глина, алюминий и обычная полимочевина. Будьте очень осторожны при использовании опубликованных таблиц совместимости при принятии решения об изменении типа загустителя. В случае сомнений всегда консультируйтесь с поставщиком смазочных материалов.

Чаще всего используется марка NLGI — №2, но бывают ситуации, когда следует использовать более или менее однородную смазку.В таблице VII приведены рекомендации по выбору классов NLGI.

| Класс NLGI | Заявка | Согласованность |

| 6 | Подшипники скольжения опорные | Блок |

| 5 | Подшипник скольжения тихоходный | Очень жесткий |

| 4 | Очень высокая скорость и низкая нагрузка | Жесткий |

| 3 | Подшипники качения высокоскоростные.Обычно шариковые подшипники. | Средний |

| 2 | Самый распространенный сплав для всех типов подшипников качения | Средне-мягкий |

| 1 | Централизованные системы смазки и низкие температуры | Мягкий |

| 0 | Централизованные системы смазки | Очень мягкий |

| 00 | Закрытые шестерни | Полужидкий |

| 000 | Закрытые шестерни | Жидкость |

Нанесение смазки

После того, как была выбрана правильная смазка, ее нужно наносить должным образом с нужным количеством и с правильной частотой.Для этого есть много разных вариантов. В идеале небольшое количество следует наносить чаще. Это преимущество использования автоматизированных систем, таких как одноточечные лубрикаторы и централизованные системы смазки. Однако наиболее распространенной системой применения по-прежнему остается ручной шприц для смазки — , устройство, которому посвящена данная статья . (Автоматизированные системы выходят за рамки данной статьи. Более того, оставшееся обсуждение будет сосредоточено только на подшипниках — , в первую очередь, телах качения .)

Количество…

Подшипники скольжения обычно не смазываются консистентной смазкой, и существует ограничение скорости 200-400 футов / мин. Подшипники имеют широкие и глубокие осевые канавки, проходящие примерно на 80% вдоль подшипника. Смазка вводится по канавке, которая находится на расстоянии от 90 до 180 градусов от зоны нагрузки. При смазке полностью вытесните старую смазку, наблюдая за свежей смазкой из подшипника. Обычно тихоходные опорные подшипники не требуют частой смазки, если только они не подвергаются высокому уровню загрязнения.

Подшипники качения требуют рассчитанного количества смазки для эффективной программы смазки — , если только они не находятся в загрязненной среде, где требуется полное вытеснение смазки. Это, конечно, не относится к подшипникам электродвигателей, где чрезмерная смазка очень распространена. О правильных процедурах смазки электродвигателей, о которых существует множество мнений, мы поговорим в одной из следующих статей.

Лубрикаторыдолжны иметь в рабочих заданиях специальные инструкции по точному количеству смазки для добавления в подшипник.Это не следует оставлять на усмотрение нефтяника, а вместо этого следует разработать кем-то в организации с помощью надлежащих методов. Шприц для смазки необходимо откалибровать по количеству за выстрел, произведенный шприцом для смазки. Следующие формулы используются для расчета — по весу — правильного количества смазки для нанесения на подшипник качения.

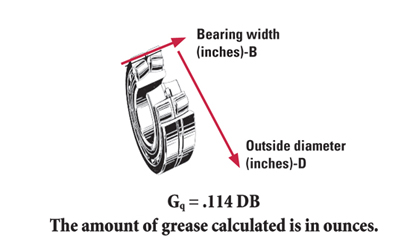

Поскольку большинство размеров подшипников выражается в миллиметрах (мм), более распространена следующая формула:

G (унции) = 0.00018 × DB (мм)

Возьмем, к примеру, двигатель мощностью 150 л.с. с подшипником размера 313, который имеет следующие размеры:

Диаметр отверстия 65 мм

Наружный диаметр 140 мм

Ширина 33 мм

В этом примере, используя приведенную выше формулу, мы вычисляем G = 0,00018 × 140 × 33 = 0,83 унции смазки, необходимой для подшипника.

Следующий шаг — вычислить количество выстрелов на унцию шприца для смазки. Это можно сделать, используя почтовые весы, взвесив 10 порций смазки и посчитав количество унций на порцию, а затем приравняв это количество к дозам на унцию.Предположим, у нас было 0,5 унции за 10 выстрелов. Это соответствует 0,05 унции на выстрел, что преобразуется в 20 выстрелов на унцию для этого конкретного оружия. Другой не такой точный метод — наполнить 35-миллиметровую канистру из-под пленки и посчитать количество выстрелов. Это примерно 1 унция смазки. Следовательно, 0,83 унции, необходимые для подшипника с использованием пистолета с 20 выстрелами на унцию, дает 0,83 × 20 = 17 выстрелов.

Обязательно откалибруйте все шприцы для смазки и используйте один конкретный тип для каждого применения. Например, при смазке электродвигателей старайтесь использовать один и тот же тип пистолета для всех электродвигателей.Можно приобрести счетчики для измерения точного количества смазки в унциях, граммах, кубических дюймах и кубических сантиметрах. Одна компания подсчитала количество выстрелов для всех своих электродвигателей в лошадиных силах и построила таблицу, которая помещается на шприцы для смазки, в зависимости от количества выстрелов, требуемых мощностью мотора.

Частота повторной смазки…

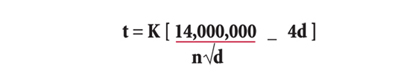

После того, как мы рассчитали правильное количество для подшипника качения, мы должны установить периодичность смазки для этого подшипника.Ниже приводится формула, используемая для определения исходных рекомендаций по частоте.

t = K [14 000 000 _ 4d] nd

t = интервал повторного смазывания в часах

d = диаметр отверстия подшипника, мм

n = частота вращения, об / мин

K = 1 для сферических или конических роликоподшипников

K = 5 для цилиндрических или игольчатых подшипники

K = 10 для радиальных шарикоподшипников

Приведенные выше данные используются в качестве отправной точки. Необходимо учитывать следующие корректировки.

- Температура —Например, каждое повышение на 27 F градусов выше 160 F требует уменьшения частоты вдвое.

- Позиция — Вертикальные подшипники необходимо смазывать в два раза чаще.

- Вибрация — Более высокие значения вибрации требуют более частой смазки.

- Загрязнение — Более сильное загрязнение требует более частой смазки.

Имейте в виду, что существуют точные поправочные коэффициенты для этих переменных, выходящие за рамки данной статьи.Такие поправочные коэффициенты можно получить у производителей подшипников.

Удаление тайны

Эта статья была написана, чтобы помочь раскрыть загадку темы смазки и дать вам некоторые методы, позволяющие улучшить выбор и нанесение смазки на вашем предприятии. Хотя это может быть одна из старейших смазочных материалов, известных человеку, консистентная смазка продолжает оставаться жизненно важной частью любой программы смазки. Это потому, что большинство подшипников на типичном промышленном предприятии смазываются консистентной смазкой.

Важность выбора правильной смазки и ее правильного применения — как по количеству, так и по частоте — невозможно переоценить. Эти действия являются ключевыми факторами в программе смазывания мирового класса. Их правильное выполнение имеет решающее значение для повышения (и обеспечения) надежности оборудования в вашей деятельности. LMT

Дополнительный редактор Рэй Тибо живет в Сайпрессе (Хьюстон), Техас. Сертифицированный STLE специалист по смазочным материалам и аналитик по мониторингу масел, он проводит обширное обучение в ряде отраслей.Телефон: (281) 257-1526.

,Shell Grease Электродвигатели | Продукты и поставщики

Продукты и услуги

- Все

- Новости и аналитика

- Продукты и услуги

- Библиотека стандартов

- Справочная библиотека

- Сообщество

ЗАРЕГИСТРИРОВАТЬСЯ

АВТОРИЗОВАТЬСЯ

Я забыл свой пароль.

Нет учетной записи?

Зарегистрируйтесь здесь. Домой Новости и аналитика Последние новости и аналитика Аэрокосмическая промышленность и оборона автомобильный Строительство и строительство потребитель электроника Энергия и природные ресурсы Окружающая среда, здоровье и безопасность Еда и напитки Естественные науки морской Материалы и химикаты Цепочка поставок Пульс360 ,