Пылят тормозные колодки – Почему пылят тормозные колодки?

Почему пылят тормозные колодки?

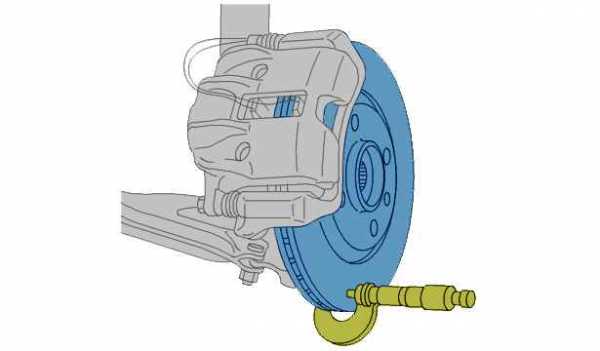

1. Колодки стираются и, тем самым, сохраняют тормозной диск (замена которого стоит гораздо дороже стандартной замены колодок), так как фрикционный материал с колодок защищает диск от износа

2. Фрикционный слой колодок стирается, и это улучшает свойства тормозной системы. Эффективность торможения достигается за счет того, что фрикционный материал с колодки частично оседает на поверхности тормозного диска, что гораздо эффективней, чем если бы фрикционная накладка колодки взаимодействовал с чистым металлом диска (отполированная металлическая поверхность обладает меньшим коэффициентом сцепления). Некоторые ошибочно называют этот эффект «притиркой» пары «диск-колодка», однако правильнее назвать этот процесс «приработка».

Из чего состоит фрикционная пыль?

В 99% случаев автомобильные тормозные колодки изготавливаются из фрикционной смеси, произведенной по полуметаллической технологии, которая предполагает включение металлических (стальных) волокон в состав фрикционной смеси. В зависимости от производителя объем содержания металла во фрикционном материале колодок разнится, однако его количество может доходить до 30% от общего объема смеси. Слишком высокое содержание стальных волокон во фрикционной смеси колодок — причина быстрого стирания тормозного диска и появления обильной пыли темного или черного цвета на колесных дисках.

Как избавиться от запыления колесных дисков?

Как говорилось выше, пыль на колесных дисках в большинстве своем состоит из углеродного волокна, металлических волокон и полимерного клея. Своей прочностью оседающий налет обязан остаткам клея, содержащимся в частицах пыли. От тормозной пыли можно и нужно избавляться, так как кроме ухудшения внешнего вида колесных дисков, насевшая пыль угрожает появлением коррозии, так как со временем части, покрытые тормозной пылью, становятся кислыми.

Существует три способа избавления от тормозной пыли:

- Мойте колеса, не давая тормозной пыли прочно осесть на поверхности дисков.

- Установите специальные колпаки.

- Смените тормозные колодки на те, которые не содержат стальных волокон в составе.

Одним из самых эффективных и простых способов избавления от черного налета тормозной пыли является переход от полуметаллических колодок к колодкам из безасбестовой органики. В настоящее время мало кто из производителей запчастей производит такого рода колодки, поэтому поиск качественных деталей на органической фрикционной смеси может занять достаточно много сил и времени.

Одним из лучших производителей тормозных колодок уже долгие годы является марка HELLA. Тысячи автолюбителей по всему миру на своем опыте оценили качество работы деталей производства HELLA. Уже год фирма изготавливает уникальные тормозные колодки серии HELLA NAO (non-asbestos organic), материал которых не содержит стальных волокон и основан на смеси керамики и альтернативных волокон, которые формируют новый уровень фрикционного материала – безасбестовую керамику. Этот материал не только снижает износ тормозных колодок и уровень шума, но также снижает образование пыли при торможении и износ тормозных дисков. Кроме того, пыль с керамических колодок не содержит металлических волокон и не окисляет металлическую поверхность колесных дисков, что не только сохраняет их внешний вид, но и значительно продлевает срок службы.

Тормозные колодки HELLA NAO с 2017 года показывают неизменно высокое немецкое качество, которое обеспечивается множеством испытаний, проверками на сжимаемость, теплоотдачу, растяжение и сопротивление на срез. Приобрести тормозные колодки HELLA серии NAO можно в магазине СамАвто.

| Производитель | Номер детали | Наименование |

|---|---|---|

| HELLA | 8DD355100381 | Трормозной диск для CHEVROLET NIVA |

| HELLA | 8DD355106551 | Тормозной диск для BMW 3 SERIES |

| HELLA | 8DB355002641 | Комплект тормозных колодок для RENAULT LOGAN |

| HELLA | 8DB355002921 | Комплект тормозных колодок для FORD FOCUS |

| HELLA | 8DB355005541 | Комплект тормозных колодок для MERCEDES-BENZ SPRINTER |

| HELLA | 8DB355008551 | Комплект тормозных колодок для AUDI A2 |

| HELLA | 8DB355009671 | Комплект тормозных колодок для CITROEN C4 |

| HELLA | 8DB355012401 | Комплект тормозных колодок для LEXUS ES |

| HELLA | 8DB355013781 | Комплект тормозных колодок для NISSAN QASHQAI |

| HELLA | 8DB355013941 | Комплект тормозных колодок для BMW X5 |

* Применяемость деталей конкретно для Вашего автомобиля уточняйте у менеджеров по телефону: 8 (846) 922-74-67.

samauto.pro

Зачем пылят тормозные колодки? — Автоцентр.ua

Это не случайно – не пылить в прямом смысле, то есть не распространять частицы фрикционного материала накладок, тормозные колодки не могут, да и не должны. Другое дело – как именно они пылят – от этого зависит, на пользу этот процесс, или во вред. Если колодки в буквальном смысле «сыплются», засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны стираться.

Это не случайно – не пылить в прямом смысле, то есть не распространять частицы фрикционного материала накладок, тормозные колодки не могут, да и не должны. Другое дело – как именно они пылят – от этого зависит, на пользу этот процесс, или во вред. Если колодки в буквальном смысле «сыплются», засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны стираться.

Да, тормозные колодки именно должны стираться – в этом их предназначение. Во-первых, если бы они не стирались – тогда бы они быстро стирали тормозной диск. Ведь что-то же должно стираться при торможении, и лучше, если это будет колодка, поскольку тормозные диски в разы дороже. А во-вторых, стирание фрикционного слоя с колодки – должно улучшать тормозные свойства пары диск-колодка.

Когда сетуют на тормозную колодку, что она «загрязняет тормозной диск», надо уточнять, что имеется в виду. Если рабочая поверхность диска (зона контакта с тормозными колодками), выглядит не как отполированный металл, а имеет серовато-матовый оттенок – это хорошо. Так и должно быть. Эффективность торможения обеспечивается тем, что часть фрикционного материала, который стирается с колодки, оседает на поверхности диска.

Если взаимодействуют материал фрикционной накладки и чистый металл – эффективность торможения не может быть максимальной. У полированного металла не такой высокий коэффициент сцепления, как у металла, на поверхности которого «зацепились» частички фрикционного материала. Собственно, по этой причине и необходима в первую очередь приработка нового диска и колодок, а вовсе не потому, что они должны «притереться, чтобы их поверхности стали параллельны» – они и с заводов не кривыми выпускаются.

Кроме того, наличие слоя фрикционного материала дополнительно защищает тормозной диск от износа. Поэтому опасения должны возникать, если рабочая поверхность диска абсолютно чистая – значит, фрикционный материал не задерживается на поверхности диска. Возможно – из-за того что отделяющиеся от накладки тормозной колодки частицы слишком крупные, возможно от того, что не притягиваются к поверхности металла.

Совсем другая история, если диск загрязняется частицами, которых в зоне контакта накладки с диском в идеале быть не должно. Например – частицами ржавчины. Дешевые диски часто продаются без какого-либо антикоррозионного покрытия. В результате не участвующие в торможении поверхности диска, включая его ребро – очень быстро покрываются слоем ржавчины, которая является субстанцией весьма хрупкой, хотя отдельные ее частицы – оксиды железа – достаточно твердые, чтобы повреждать как поверхность диска, так и тормозные накладки.

Есть и еще одно неприятное последствие коррозии нерабочих зон диска. Поверхность ржавого диска намного лучше удерживает различные загрязнения, чем чистая. При попадании на диск воды или грязи, возможны ржавые потеки с нерабочей по рабочей поверхности диска. Затем, при торможении, ржавчина и прочий мусор «включаются» в процессы работы фрикционной смеси на поверхности диска. В том числе – может приводить и к тому, что колодка начнет быстрее изнашиваться, то есть «пылить» избыточно.

Особенно неприятное явление – срезание ржавой кромки с ребра диска при торможении – это способствует более быстрому засорению и заражению ржавчиной механизмов тормозных суппортов. Сама по себе пыль фрикционной смеси качественных колодок – субстанция относительно безобидная. А вот смесь из частиц ржавчины, мелкого песка, соли и других реагентов для посыпания улиц в зимний период и всего остального, что застряет в пористой поверхности ржавого диска – это похуже.

Таким образом, как говорили греки в древности – любой вопрос, это вопрос меры. Если колодки пылят умеренно – это нормально. А в процессе приработки новых колодок и дисков и усиленное пыление – явление допустимое. Тем более, что некоторые диски, например MEYLE PD, поставляются с сетчатым хонингованием, которое ускоряет процесс приработки тормозных колодок.

Пересекающиеся под определенным углом неглубокие насечки при первых же торможениях снимают верхний слой фрикционного материала с тормозных колодок и равномерно распределяют его по рабочей поверхности диска. Пыль фрикционной смеси заполняет микроструктуру металлической поверхности диска, после чего уже достигается максимальная сила трения. После приработки диска колодка будет работать уже не по чистому металлу, у которого сопротивление трения ниже, чем у тормозной накладки самой колодки, а по рабочей поверхности, по фрикционным свойствам уже близкой к свойствам самой колодки. Сам диск тоже быстрее притирается на глубину насечек, а затем, когда насечки исчезают, далее диск работает так, как диск без насечек, который притирался порядка тысячи километров пробега.

Чтобы в дальнейшем диск служил долго, а колодки не изнашивались быстро из-за включения в процесс частиц ржавчины, диски MEYLE PD имеют чрезвычайно стойкое антикоррозионное покрытие – цинк-ламельное, не содержащее хром-6, окисей хрома и тяжелых металлов, таких как свинец, кадмий, никель или ртуть. А сетчатое хонингование рабочей поверхности ускоряет приработку детали и увеличивает тормозное усилие.

Самый надежный способ испытаний на устойчивость к коррозии – выдержка в солевом тумане. После 240 часов в этой агрессивной среде, что соответствует нескольким годам эксплуатации среднестатистического автомобиля, на дисках MEYLE PD удалось обнаружить при внимательном осмотре лишь незначительные признаки коррозии. Но поверхность взятого для сравнения оригинального диска (тоже покрытого антикоррозионным составом) за время испытания покрылась коррозией в значительной степени. А простой диск без покрытия выглядел так, будто провел много лет на свалке.

Обычный тормозной диск без покрытия | Оригинальный тормозной диск с покрытием | MEYLE PD (диск Platinum) |

Сильная ржавчина по всей поверхности | Сильная ржавчина вокруг отверстия, образование ржавчины на краях, диска, много белой ржавчины | Небольшое образование белой ржавчины, отдельные пятна ржавчины на поверхности и внутри отверстий |

Главный критерий оценки тормозных колодок и дисков – эффективность торможения. А все сопутствующие факторы ценны постольку, поскольку помогают повысить эту эффективность и продлить срок службы диска и других узлов тормозной системы.

Материал подготовлен международным маркетинговым агентством «AGV-Aftermarket»

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

www.autocentre.ua

Зачем пылят тормозные колодки?

Как вы заметили, эта статья называется «Зачем пылят тормозные колодки», а не «Почему пылят тормозные колодки». Это не случайно – не пылить в прямом смысле, то есть не распространять частицы фрикционного материала накладок, тормозные колодки не могут, да и не должны. Другое дело – как именно они пылят – от этого зависит, на пользу этот процесс, или во вред. Если колодки в буквальном смысле «сыплются», засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны стираться.

Да, тормозные колодки именно ДОЛЖНЫ стираться – в этом их предназначение. Во-первых, если бы они не стирались – тогда бы они быстро стирали тормозной диск. Ведь что-то же должно стираться при торможении, и лучше, если это будет колодка, поскольку тормозные диски в разы дороже. А во-вторых, стирание фрикционного слоя с колодки – должно улучшать тормозные свойства пары диск-колодка.

Когда сетуют на тормозную колодку, что она «загрязняет тормозной диск», надо уточнять, что имеется в виду. Если рабочая поверхность диска (зона контакта с тормозными колодками), выглядит не как отполированный металл, а имеет серовато-матовый оттенок – это хорошо. Так и должно быть. Эффективность торможения обеспечивается тем, что часть фрикционного материала, который стирается с колодки, оседает на поверхности диска.

Когда сетуют на тормозную колодку, что она «загрязняет тормозной диск», надо уточнять, что имеется в виду. Если рабочая поверхность диска (зона контакта с тормозными колодками), выглядит не как отполированный металл, а имеет серовато-матовый оттенок – это хорошо. Так и должно быть. Эффективность торможения обеспечивается тем, что часть фрикционного материала, который стирается с колодки, оседает на поверхности диска.

Если взаимодействуют материал фрикционной накладки и чистый металл – эффективность торможения не может быть максимальной. У полированного металла не такой высокий коэффициент сцепления, как у металла, на поверхности которого «зацепились» частички фрикционного материала. Собственно, по этой причине и необходима в первую очередь приработка нового диска и колодок, а вовсе не потому, что они должны «притереться, чтобы их поверхности стали параллельны» – они и с заводов не кривыми выпускаются.

Кроме того, наличие слоя фрикционного материала дополнительно защищает тормозной диск от износа. Поэтому опасения должны возникать, если рабочая поверхность диска абсолютно чистая – значит, фрикционный материал не задерживается на поверхности диска. Возможно – из-за того что отделяющиеся от накладки тормозной колодки частицы слишком крупные, возможно от того, что не притягиваются к поверхности металла.

Совсем другая история, если диск загрязняется частицами, которых в зоне контакта накладки с диском в идеале быть не должно. Например – частицами ржавчины. Дешевые диски часто продаются без какого-либо антикоррозионного покрытия. В результате не участвующие в торможении поверхности диска, включая его ребро – очень быстро покрываются слоем ржавчины, которая является субстанцией весьма хрупкой, хотя отдельные ее частицы – оксиды железа – достаточно твердые, чтобы повреждать как поверхность диска, так и тормозные накладки.

Совсем другая история, если диск загрязняется частицами, которых в зоне контакта накладки с диском в идеале быть не должно. Например – частицами ржавчины. Дешевые диски часто продаются без какого-либо антикоррозионного покрытия. В результате не участвующие в торможении поверхности диска, включая его ребро – очень быстро покрываются слоем ржавчины, которая является субстанцией весьма хрупкой, хотя отдельные ее частицы – оксиды железа – достаточно твердые, чтобы повреждать как поверхность диска, так и тормозные накладки.

Есть и еще одно неприятное последствие коррозии нерабочих зон диска. Поверхность ржавого диска намного лучше удерживает различные загрязнения, чем чистая. При попадании на диск воды или грязи, возможны ржавые потеки с нерабочей по рабочей поверхности диска. Затем, при торможении, ржавчина и прочий мусор «включаются» в процессы работы фрикционной смеси на поверхности диска. В том числе – может приводить и к тому, что колодка начнет быстрее изнашиваться, то есть «пылить» избыточно.

Особенно неприятное явление – срезание ржавой кромки с ребра диска при торможении – это способствует более быстрому засорению и заражению ржавчиной механизмов тормозных суппортов. Сама по себе пыль фрикционной смеси качественных колодок – субстанция относительно безобидная. А вот смесь из частиц ржавчины, мелкого песка, соли и других реагентов для посыпания улиц в зимний период и всего остального, что застряет в пористой поверхности ржавого диска – это похуже.

Таким образом, как говорили греки в древности – любой вопрос, это вопрос меры. Если колодки пылят умеренно – это нормально. А в процессе приработки новых колодок и дисков и усиленное пыление – явление допустимое. Тем более, что некоторые диски, например MEYLE PD, поставляются с сетчатым хонингованием, которое ускоряет процесс приработки тормозных колодок.

Таким образом, как говорили греки в древности – любой вопрос, это вопрос меры. Если колодки пылят умеренно – это нормально. А в процессе приработки новых колодок и дисков и усиленное пыление – явление допустимое. Тем более, что некоторые диски, например MEYLE PD, поставляются с сетчатым хонингованием, которое ускоряет процесс приработки тормозных колодок.

Пересекающиеся под определенным углом неглубокие насечки при первых же торможениях снимают верхний слой фрикционного материала с тормозных колодок и равномерно распределяют его по рабочей поверхности диска. Пыль фрикционной смеси заполняет микроструктуру металлической поверхности диска, после чего уже достигается максимальная сила трения. После приработки диска колодка будет работать уже не по чистому металлу, у которого сопротивление трения ниже, чем у тормозной накладки самой колодки, а по рабочей поверхности, по фрикционным свойствам уже близкой к свойствам самой колодки. Сам диск тоже быстрее притирается на глубину насечек, а затем, когда насечки исчезают, далее диск работает так, как диск без насечек, который притирался порядка тысячи километров пробега.

Чтобы в дальнейшем диск служил долго, а колодки не изнашивались быстро из-за включения в процесс частиц ржавчины, диски MEYLE PD имеют чрезвычайно стойкое антикоррозионное покрытие – цинк-ламельное, не содержащее хром-6, окисей хрома и тяжелых металлов, таких как свинец, кадмий, никель или ртуть. А сетчатое хонингование рабочей поверхности ускоряет приработку детали и увеличивает тормозное усилие.

Самый надежный способ испытаний на устойчивость к коррозии – выдержка в солевом тумане. После 240 часов в этой агрессивной среде, что соответствует нескольким годам эксплуатации среднестатистического автомобиля, на дисках MEYLE PD удалось обнаружить при внимательном осмотре лишь незначительные признаки коррозии. Но поверхность взятого для сравнения оригинального диска (тоже покрытого антикоррозионным составом) за время испытания покрылась коррозией в значительной степени. А простой диск без покрытия выглядел так, будто провел много лет на свалке.

|

Обычный тормозной диск без покрытия |

Оригинальный тормозной диск с покрытием |

MEYLE PD (диск Platinum) |

|

Сильная ржавчина по всей поверхности |

Сильная ржавчина вокруг отверстия, образование ржавчины на краях, диска, много белой ржавчины |

Небольшое образование белой ржавчины, отдельные пятна ржавчины на поверхности и внутри отверстий |

Главный критерий оценки тормозных колодок и дисков – эффективность торможения. А все сопутствующие факторы ценны постольку, поскольку помогают повысить эту эффективность и продлить срок службы диска и других узлов тормозной системы.

info-parts.com.ua

Зачем тормозные колодки выделяют пыль

Как видно из названия статьи, ее главная цель выяснить не то, почему тормозные колодки пылят, а именно зачем они это делают. Выбрано именно такое название неслучайно, поскольку тормозные колодки не способны и не должны пылить в прямом смысле, т. е. распространять частицы фрикционного материала накладок. Совсем другой вопрос заключается в том, как именно они пылят, т. к. от этого зависит степень отрицательного или положительного влияния этого процесса. Если колодки в буквальном смысле “сыплются”, засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны изнашиваться.

Действительно, предназначение тормозных колодок стоит в том, чтобы попросту стираться. Ведь если бы они не изнашивались, то износу был бы подвержен тормозной диск. Хот что-то должно стираться в процессе торможения и гораздо лучше, если это будет не диск, а именно тормозная колодка (накладка), поскольку она значительно дешевле. Кроме того, стирание фрикционного слоя с колодки должно улучшать тормозные свойства пары диск-колодка.

Например, если водитель жалуется на тормозную колодку, мол, она приводит к загрязнению тормозного диска, то в данном случае необходимо уточнять, что имеется в виду. Если рабочая поверхность диска (зона контакта с тормозными колодками), выглядит не как отполированный металл, а имеет серовато-матовый оттенок – это хорошо. Так и должно быть. Эффективность торможения обеспечивается тем, что часть фрикционного материала, который стирается с колодки, оседает на поверхности диска.

Если в процессе торможения участвует фрикционный материала и абсолютно чистая поверхность тормозного диска, то эффективность работы тормозной системы не может быть максимальной. Полированный металл обладает недостаточным коэффициентом сцепления, по сравнению с металлом, на котором присутствуют частички фрикционного материала. Собственно, по этой причине и необходима в первую очередь приработка нового диска и колодок, а вовсе не потому, что они должны “притереться, чтобы их поверхности стали параллельны” – уже сам завод их выпускает не кривыми.

Помимо всего прочего, наличие слоя фрикционного материала обеспечивает тормозному диску дополнительную защиту от преждевременного износа. Поэтому опасения должны возникать, если рабочая поверхность диска абсолютно чистая – значит, фрикционный материал не задерживается на поверхности диска. Вполне вероятно, что причина тому кроется в слишком крупных размерах отделяющихся от тормозной накладки частиц, либо в том, что они попросту не притягиваются к поверхности диска.

Совсем по-другому выглядит ситуация, когда диск загрязняется частицами, которых в зоне контакта накладки с диском в идеале быть не должно. Это могут быть те же частицы ржавчины. Тормозные диски бюджетного класса достаточно часто продаются без какого-либо антикоррозионного покрытия. Как результат, части диска, не участвующие в процессе торможения, за короткий срок покрываются ржавчиной. Как известно, ржавчина достаточно хрупкая для того чтобы отваливаться с поверхности металла, но при этом отдельные ее частицы достаточно твердые для того, чтобы повреждать поверхность трущегося металла, на котором они оседают.

Есть и еще одно неприятное последствие коррозии нерабочих зон диска. Поверхность ржавого диска намного лучше удерживает различные загрязнения, чем чистая. При попадании на диск воды или грязи возможны ржавые потеки по рабочей поверхности диска. После этого в процессе торможения ржавчина вместе с другим мусором задействуется на поверхности диска, что приводит к ускоренному износу, как диска, так и колодки.

Особенно неприятное явление связано со срезанием ржавой кромки с ребра диска при торможении, что способствует быстрому засорению и коррозии тормозных суппортов. Если рассматривать саму по себе пыль качественных тормозных колодок, то она вполне безобидная субстанция. Другое дело – это вредная смесь из песка, ржавчины и химических реагентов для обработки зимних дорог…

Таким образом, можно утверждать, что умеренное пылеобразование частиц тормозных накладок – это вполне нормальное явление. А в процессе приработки новых колодок и дисков и усиленное пыление – явление допустимое. Тем более, что некоторые диски поставляются с сетчатым хонингованием, которое ускоряет процесс приработки тормозных колодок.

Неглубокие насечки, которые пересе4каются под определенным углом, первых же торможениях снимают верхний слой фрикционного материала с тормозных колодок и равномерно распределяют его по рабочей поверхности диска. При этом пыль фрикционной смеси заполняет микроструктуру тормозного диска. Только после этого сила трения становится максимальной. По завершению приработки фрикционная накладка тормозной колодки уже будет работать не с отполированной поверхностью, обладающей достаточно низким коэффициентом трения, а с рабочей поверхностью, которая по своим свойствам становится максимально приближенной к самой колодке. В то же время, тормозной диски притирается на глубину насечек, после износа которых, функционирует в режиме стандартного тормозного диска, который прошел процесс притирки на протяжении порядка тысячи километров.

Чтобы в дальнейшем диск служил долго, а колодки не изнашивались быстро из-за включения в процесс частиц ржавчины, высококачественные диски обладают стойким антикоррозионным покрытием. Это покрытие способно успешно пройти самый жесткий тест на коррозионную устойчивость – выдержку в солевом тумане. После 240 часов в этой агрессивной среде, что соответствует нескольким годам эксплуатации среднестатистического автомобиля, на дисках должны присутствовать лишь незначительные признаки коррозии.

Но нельзя забывать о главном критерии оценки тормозных колодок и дисков – об эффективности торможения. Что касается всех сопутствующих факторов, то их ценность высока ровно настолько, насколько они способствуют повышении. Этой самой эффективности и продлению эксплуатационного ресурса диска и других узлов тормозной системы.

www.brakepads.ru

Что необходимо знать о тормозных колодках и дисках, Эффективность торможения, Перегрев тормозной системы («пропадание» тормозов или снижение эффективности, вызванное перегревом), Износ тормозных дисков, Писки, скрипы и вибрация, Срок службы тормозных колодок ( ресурс тормозных колодок ), Тормозная пыль ( почему тормозные колодки пылят )

Что необходимо знать о тормозных колодках и дисках.

Для оценки качества и эффективности тормозных колодок, существует ряд критериев, на которые Вам следует обращать внимание при их выборе. Так как производители всегда идут на определенных компромисс для получения определенных результатов, то и соответственно характеристики и назначение у колодок разные. Но существуют определенные базовые критерии, которые влияют на качество торможения и о которых никогда нельзя забывать:

Эффективность торможения.

Тормозные колодки призваны работать эффективно в любых ситуациях и при любых температурах. Их задача, обеспечивать максимальное пятно контакта и эффективное сцепление с тормозным диском. Только при соблюдении всех этих условий тормозная система вашего автомобиля будет работать адекватно, правильно реагируя на нажатие педали тормоза и точно дозируя тормозное усилие на колесах, что очень важно при современном и интенсивном движении в транспортном потоке.

Перегрев тормозной системы («пропадание» тормозов или снижение эффективности, вызванное перегревом).

Перегрев тормозной системы («пропадание» тормозов или снижение эффективности, вызванное перегревом).

При торможении, тормозные диски сильно нагреваются, причем так, что на них можно жарить яичницу! Тормозные диски седана гольф-класса при городском стиле езды нагреваются до 200 — 300 градусов. При агрессивном стиле вождения в городе, т.е. резкий разгон и экстремальное торможение, нагрев тормозных дисков будет постоянным и доходить до 400-500 градусов. Диски спортивных машин могут нагреться до 700 градусов (при такой температуре они раскаляются до красна и колодки красиво дымятся)! При перегреве дисков и колодок тормозная система почти полностью перестает работать. То есть колодки скользят по раскаленному диску как по маслу. Если сильно перегреть колодки, то они на некоторое время придут в негодность, то же касается и тормозных дисков. Поэтому перегрев тормозной системы – крайне неприятная штука, которую надо стараться не допускать. При работе в критическом режиме сила и эффективность торможения в низкокачественных колодках и дисках уменьшается с каждым последующим нажатием на педаль тормоза. Качественные тормозные колодки и диски должны максимально возможно отодвигать момент перегрева тормозной системы и иметь достаточный порог прочности и сцепление даже при многократном нажатии на педаль тормоза.

Износ тормозных дисков.

Любые тормозные колодки оказывают какое-то влияние на диски. Эксплуатация металлосодержащих колодок (особенно недорогих), приводит к усиленному, неравномерному и преждевременному износу тормозного диска. Колодки, щадящие диск, обычно армируются органическим веществом или медью. Как правило, производство таких колодок более сложное и затратное, но это очень выгодно для конечного потребителя.

Писки, скрипы и вибрация.

Как правило, помимо самого материала, из которого сделан фрикцион колодки, неприятные звуки и вибрации могут появляться из-за неправильной установки тормозных механизмов или же из-за деформации (поломки) в них. При обнаружении постороннего звука — Вам необходимо сначала понять природу его происхождения, не делая поспешные и неправильные выводы о качестве колодки.

Срок службы тормозных колодок ( ресурс тормозных колодок ).

Для автомобилей гольф класса массой до 3 тонн и рабочим объемом двигателя до 2,5л обычный пробег на стандартных, металлизированных колодках составляет 15 000-30 000 км при езде в обычном «уличном» режиме. На серии ELT и CMX (с добавлением керамики) 30 000 – 70 000 км. Но так же не стоит забывать, что срок службы во многом зависит от стиля вождения, а наличие дефектов на поверхности диска может заметно его сократить.

Тормозная пыль ( почему тормозные колодки пылят ).

Тормозные колодки, в которых для снижения себестоимости используются угольный графит или дешевый каучук и т.д. быстро изнашиваются или обугливаются при высоких температурах, возникающих из-за трения в процессе торможения, происходит образование так называемой «тормозной пыли». Тормозные колодки FrictionMaster серий CMX и ELT с улучшенным и передовым фрикционом лишены этого недостатка!

К сведению!

Любые, установленные на старый тормозной диск колодки нуждаются в обкатке. Новая тормозная колодка имеет ровную и гладкую рабочую поверхность, чего нельзя сказать о уже использованном диске. Его поверхность, как правило волнообразная. По этой причине, первое время у диска в торможении участвует не вся рабочая поверхность, а только возвышенности рельефа.

Обычно обкатка ( притирка ) тормозной пары диск – колодка происходит в интервале от 100 до 1000 км.

Только после этого можно использовать тормозную систему автомобиля на 100% и делать соответствующие выводы.

Так же рекомендуем к прочтению:

Состав фрикциона тормозной колодки

Сравнение металлических и керамических колодок

Диагностика состояния / износа тормозных колодок

www.zamenikolodki.ru

Зачем пылят тормозные колодки? — Автоцентр.ua

Это не случайно – не пылить в прямом смысле, то есть не распространять частицы фрикционного материала накладок, тормозные колодки не могут, да и не должны. Другое дело – как именно они пылят – от этого зависит, на пользу этот процесс, или во вред. Если колодки в буквальном смысле «сыплются», засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны стираться.

Это не случайно – не пылить в прямом смысле, то есть не распространять частицы фрикционного материала накладок, тормозные колодки не могут, да и не должны. Другое дело – как именно они пылят – от этого зависит, на пользу этот процесс, или во вред. Если колодки в буквальном смысле «сыплются», засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны стираться.

Да, тормозные колодки именно должны стираться – в этом их предназначение. Во-первых, если бы они не стирались – тогда бы они быстро стирали тормозной диск. Ведь что-то же должно стираться при торможении, и лучше, если это будет колодка, поскольку тормозные диски в разы дороже. А во-вторых, стирание фрикционного слоя с колодки – должно улучшать тормозные свойства пары диск-колодка.

Когда сетуют на тормозную колодку, что она «загрязняет тормозной диск», надо уточнять, что имеется в виду. Если рабочая поверхность диска (зона контакта с тормозными колодками), выглядит не как отполированный металл, а имеет серовато-матовый оттенок – это хорошо. Так и должно быть. Эффективность торможения обеспечивается тем, что часть фрикционного материала, который стирается с колодки, оседает на поверхности диска.

Если взаимодействуют материал фрикционной накладки и чистый металл – эффективность торможения не может быть максимальной. У полированного металла не такой высокий коэффициент сцепления, как у металла, на поверхности которого «зацепились» частички фрикционного материала. Собственно, по этой причине и необходима в первую очередь приработка нового диска и колодок, а вовсе не потому, что они должны «притереться, чтобы их поверхности стали параллельны» – они и с заводов не кривыми выпускаются.

Кроме того, наличие слоя фрикционного материала дополнительно защищает тормозной диск от износа. Поэтому опасения должны возникать, если рабочая поверхность диска абсолютно чистая – значит, фрикционный материал не задерживается на поверхности диска. Возможно – из-за того что отделяющиеся от накладки тормозной колодки частицы слишком крупные, возможно от того, что не притягиваются к поверхности металла.

Совсем другая история, если диск загрязняется частицами, которых в зоне контакта накладки с диском в идеале быть не должно. Например – частицами ржавчины. Дешевые диски часто продаются без какого-либо антикоррозионного покрытия. В результате не участвующие в торможении поверхности диска, включая его ребро – очень быстро покрываются слоем ржавчины, которая является субстанцией весьма хрупкой, хотя отдельные ее частицы – оксиды железа – достаточно твердые, чтобы повреждать как поверхность диска, так и тормозные накладки.

Есть и еще одно неприятное последствие коррозии нерабочих зон диска. Поверхность ржавого диска намного лучше удерживает различные загрязнения, чем чистая. При попадании на диск воды или грязи, возможны ржавые потеки с нерабочей по рабочей поверхности диска. Затем, при торможении, ржавчина и прочий мусор «включаются» в процессы работы фрикционной смеси на поверхности диска. В том числе – может приводить и к тому, что колодка начнет быстрее изнашиваться, то есть «пылить» избыточно.

Особенно неприятное явление – срезание ржавой кромки с ребра диска при торможении – это способствует более быстрому засорению и заражению ржавчиной механизмов тормозных суппортов. Сама по себе пыль фрикционной смеси качественных колодок – субстанция относительно безобидная. А вот смесь из частиц ржавчины, мелкого песка, соли и других реагентов для посыпания улиц в зимний период и всего остального, что застряет в пористой поверхности ржавого диска – это похуже.

Таким образом, как говорили греки в древности – любой вопрос, это вопрос меры. Если колодки пылят умеренно – это нормально. А в процессе приработки новых колодок и дисков и усиленное пыление – явление допустимое. Тем более, что некоторые диски, например MEYLE PD, поставляются с сетчатым хонингованием, которое ускоряет процесс приработки тормозных колодок.

Пересекающиеся под определенным углом неглубокие насечки при первых же торможениях снимают верхний слой фрикционного материала с тормозных колодок и равномерно распределяют его по рабочей поверхности диска. Пыль фрикционной смеси заполняет микроструктуру металлической поверхности диска, после чего уже достигается максимальная сила трения. После приработки диска колодка будет работать уже не по чистому металлу, у которого сопротивление трения ниже, чем у тормозной накладки самой колодки, а по рабочей поверхности, по фрикционным свойствам уже близкой к свойствам самой колодки. Сам диск тоже быстрее притирается на глубину насечек, а затем, когда насечки исчезают, далее диск работает так, как диск без насечек, который притирался порядка тысячи километров пробега.

Чтобы в дальнейшем диск служил долго, а колодки не изнашивались быстро из-за включения в процесс частиц ржавчины, диски MEYLE PD имеют чрезвычайно стойкое антикоррозионное покрытие – цинк-ламельное, не содержащее хром-6, окисей хрома и тяжелых металлов, таких как свинец, кадмий, никель или ртуть. А сетчатое хонингование рабочей поверхности ускоряет приработку детали и увеличивает тормозное усилие.

Самый надежный способ испытаний на устойчивость к коррозии – выдержка в солевом тумане. После 240 часов в этой агрессивной среде, что соответствует нескольким годам эксплуатации среднестатистического автомобиля, на дисках MEYLE PD удалось обнаружить при внимательном осмотре лишь незначительные признаки коррозии. Но поверхность взятого для сравнения оригинального диска (тоже покрытого антикоррозионным составом) за время испытания покрылась коррозией в значительной степени. А простой диск без покрытия выглядел так, будто провел много лет на свалке.

Обычный тормозной диск без покрытия | Оригинальный тормозной диск с покрытием | MEYLE PD (диск Platinum) |

Сильная ржавчина по всей поверхности | Сильная ржавчина вокруг отверстия, образование ржавчины на краях, диска, много белой ржавчины | Небольшое образование белой ржавчины, отдельные пятна ржавчины на поверхности и внутри отверстий |

Главный критерий оценки тормозных колодок и дисков – эффективность торможения. А все сопутствующие факторы ценны постольку, поскольку помогают повысить эту эффективность и продлить срок службы диска и других узлов тормозной системы.

Материал подготовлен международным маркетинговым агентством «AGV-Aftermarket»

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

www.autocentre.ua

Выбираем тормозные колодки: на что обратить внимание?

Трение и жизньИтак, главная задача колодки — обеспечить эффективное торможение. Упомянутые выше Textar производятся исключительно на европейских предприятиях, а разрабатываются — в Германии. Примечательно, что в этой стране на автомагистралях не установлен скоростной лимит. Это подразумевает, что даже стандартная, а не только специальная спортивная колодка должна гарантировать короткую дистанцию тормозного пути до полной остановки машины, по сути, с любой возможной скорости. Основное качество, которым для этого должен обладать материал тормозной накладки, — способность сохранять высокий коэффициент трения при экстремально высоких температурах рабочей поверхности. И тут у немецких колодок есть преимущество по сравнению с деталями, произведенными в США или Восточной Азии (где скорость на дорогах ограничивается куда строже): они отличаются гораздо более высоким коэффициентом трения и отличной термостабильностью. За оба эти параметра отвечает, в первую очередь, состав фрикционной смеси. Понятно, что ведущие производители тормозных колодок держат его в секрете. Однако известно, что смесь для изготовления тормозных фрикционных компонентов Textar состоит из 25 различных ингредиентов. Всего же компания использует более 250 специально созданных уникальных фрикционных смесей.

Трение и жизньИтак, главная задача колодки — обеспечить эффективное торможение. Упомянутые выше Textar производятся исключительно на европейских предприятиях, а разрабатываются — в Германии. Примечательно, что в этой стране на автомагистралях не установлен скоростной лимит. Это подразумевает, что даже стандартная, а не только специальная спортивная колодка должна гарантировать короткую дистанцию тормозного пути до полной остановки машины, по сути, с любой возможной скорости. Основное качество, которым для этого должен обладать материал тормозной накладки, — способность сохранять высокий коэффициент трения при экстремально высоких температурах рабочей поверхности. И тут у немецких колодок есть преимущество по сравнению с деталями, произведенными в США или Восточной Азии (где скорость на дорогах ограничивается куда строже): они отличаются гораздо более высоким коэффициентом трения и отличной термостабильностью. За оба эти параметра отвечает, в первую очередь, состав фрикционной смеси. Понятно, что ведущие производители тормозных колодок держат его в секрете. Однако известно, что смесь для изготовления тормозных фрикционных компонентов Textar состоит из 25 различных ингредиентов. Всего же компания использует более 250 специально созданных уникальных фрикционных смесей.

«Коктейль» для колодки

В зависимости от состава фрикционной смеси все тормозные колодки можно условно разделить на несколько типов. В отдельную группу можно выделить полуметаллические колодки, чья смесь может содержать до 60% металлических частиц (порошка железа и меди), а также графита, спечённых с помощью специального связующего в блок накладки. Далее идут так называемые «органические» колодки. Их фрикционная смесь содержит волокна резины, углерод и стекло, связанные специальной смолой. Неким «гибридом» органических и полуметаллических колодок можно назвать низкометаллические. Их фрикционная смесь — безасбестовая «органика» с добавлением медного или стального порошка (до 30% объема). Иногда выделяют еще один тип колодки — «керамические», хотя на самом деле их правильнее отнести к «органическим». В их фрикционной смеси керамические волокна и небольшое количество порошка цветных металлов связаны специальным наполнителем.

Каждый тип колодки имеет свои достоинства и недостатки. Дорогостоящие органические колодки, особенно керамические, — самые малошумные и износостойкие, однако они не очень приспособлены для активного торможения. Низкометаллические колодки отличаются самыми высокими характеристиками торможения и стабильностью, но шумные и пыльные. Полуметаллические — относительно долговечны, дольше сохраняют диск, но сильно недотягивают до неметаллических колодок по эффективности торможения, особенно на больших скоростях и при высоких температурах. К слову, от применения смесей класса Semi-met (с высоким содержанием металлов) Textar давно отказался: такие колодки не соответствуют представлениям компании о безопасной и комфортной езде. И даже на рынок США, где такая технология является общепринятой, производитель поставляет колодки исключительно европейского типа — с низким содержанием металлических компонентов.

В большинстве колодок Textar применяется сбалансированная фрикционная смесь и материалы, позволяющие удерживать фрикционную составляющую смеси на рабочей поверхности колодки. Присутствие в составе фрикционной накладки специальных смазочных материалов позволяет колодке и тормозному диску меньше изнашиваться.

Без шума и пыли Отдельного упоминания заслуживает рецептура колодок Textar epad. Эта фирменная технология не только продлевает жизнь самой колодке, но и способствует снижению шума при торможении. При этом колодки меньше пылят и не пачкают колесные диски. Упомянув такой показатель, как «шумность», нельзя не отметить, что в погоне за тишиной производитель фрикционной смеси вынужден искать компромисс между акустическим комфортом и прочими важными для безопасности параметрами фрикционного материала. Особенно сложную задачу приходится решать производителям, поставляющим оригинальные комплектующие на автосборочные конвейеры. Автоконцерны требуют одновременно и эффективного торможения, и малой шумности. Textar, 60% продукции которого применяется в качестве «оригинала», использует конвейерные технологии и при создании тормозных колодок для рынка неоригинальных комплектующих.

Без шума и пыли Отдельного упоминания заслуживает рецептура колодок Textar epad. Эта фирменная технология не только продлевает жизнь самой колодке, но и способствует снижению шума при торможении. При этом колодки меньше пылят и не пачкают колесные диски. Упомянув такой показатель, как «шумность», нельзя не отметить, что в погоне за тишиной производитель фрикционной смеси вынужден искать компромисс между акустическим комфортом и прочими важными для безопасности параметрами фрикционного материала. Особенно сложную задачу приходится решать производителям, поставляющим оригинальные комплектующие на автосборочные конвейеры. Автоконцерны требуют одновременно и эффективного торможения, и малой шумности. Textar, 60% продукции которого применяется в качестве «оригинала», использует конвейерные технологии и при создании тормозных колодок для рынка неоригинальных комплектующих.

Помимо изменения состава смеси, для борьбы с шумностью применяется метод придания фрикционным накладкам различной формы. Так, они получают различные скосы граней: параллельные, расходящиеся, сходящиеся, двойные и полукруглые. Еще в них предусматривают пазы: узкие, широкие, одинарные, двойные и тройные, продольные, поперечные, диагональные и даже крестообразные. Практически каждая колодка Textar поставляется в комплекте с противошумной накладкой или пластиной. Например, на выставке Automechanika 2016 во Франкфурте компания продемонстрировала свою новую противошумную пластину с новейшим покрытием, выполненную по технологии Q+. Эта разработка позволила серьезно снизить уровень шумов и вибрации при торможении.

Упаковка скажет всеПри покупке тормозных колодок в магазине нужно изучить упаковку комплекта. Качественный фирменный товар всегда добротно запечатан, а среди надписей на коробочке с колодками есть отметка ECE R90: она свидетельствует о соответствии детали требованиям Европейского стандарта испытания для неоригинальных комплектующих тормозной системы автомобилей. Отметим, что спецификации тормозных колодок Тextar превосходят требования стандарта ECE R90. По этой причине колодки этого производителя не делятся по классам качества. Заметим, что абсолютно все изделия Textar с запасом вписываются в категорию комплектующих конвейерного уровня качества благодаря продвинутой фирменной системе испытаний готовой продукции. Колодки тестируются как на стендах, где моделируются условия работы тормозных систем, так и на собственных тестовых треках. С этой целью 40 испытательных автомобилей преодолевают более 3 млн км в год, включая горные и скоростные участки. Каждую колодку «гоняют» на стенде по 1000 часов и до 300 тыс. км — на испытательном автомобиле.

В заключение напомним, что на новой колодке не должно быть трещин, сколов, зазубрин и прочих дефектов. Фрикционная накладка обязана плотно прилегать к металлу подложки. Эта пластина не должна иметь даже намека на деформацию, поскольку от нее во многом будет зависеть корректность работы колодки.

Очень часто, кстати, оказывается, что даже в том случае, когда на обратной стороне колодки указан логотип известного европейского разработчика оригинальных тормозных систем — например ATE или TRW, их реальным производителем является Textar.

Источник

sochi-avto-remont.ru