Преднатяг подшипников – Внутренний зазор и предварительный натяг подшипников

Выбор преднатяга

Создание преднатяга во время монтажа обычно сопровождается измерением усилия (в некоторых случаях — величины смещения) или момента трения.

Эмпирические величины предварительного натяга можно получить из результатов контрольных замеров апробированных конструкций, на технические характеристики которых можно полагаться при разработке подобных конструкций. Для новых конструкций SKF рекомендует производить расчёт силы преднатяга с помощью программ SKF SimPro Quick или SKF SimPro Expert, а затем проверять точность теоретических параметров путём тестовых испытаний оборудования. Надёжность расчётов для конкретного узла зависит от того, насколько точно прогнозируемый температурный режим работы и упругие деформации сопряжённых деталей, особенно корпуса, соответствуют реальным условиям эксплуатации. В таких случаях при испытаниях необходимо учитывать влияние пуска при низких температурах окружающей среды.Общие сведения о преднатяге

Преднатяг при помощи пружин

Создание преднатяга подшипников позволяет уменьшить уровень шума, например, в малогабаритных электродвигателей и аналогичного оборудования. В приведённом примере подшипниковый узел состоит из двух однорядных радиальных шарикоподшипников, установленных с преднатягом на каждом конце вала (рис. 3). Простейшим способом создания преднатяга является использование пружинной шайбы. Пружина воздействует на наружное кольцо одного из двух подшипников. Это наружное кольцо должно допускать осевое смещение. Сила преднатяга остаётся практически постоянной даже при осевом смещении подшипника в результате теплового расширения. Требуемую величину силы преднатяга можно ориентировочно рассчитать по формуле:где

| F | сила преднатяга [кН] |

| k | коэффициент, описание которого дано ниже |

| d | диаметр отверстия подшипника [мм] |

Для малогабаритных электродвигателей величина коэффициента k принимается равной от 0,005 до 0,01. Если преднатяг используется, главным образом, для защиты подшипника от воздействия вибрации в неподвижном состоянии, величина преднатяга должна быть больше — k = 0,02.

Метод нагружения пружинами также широко используется для создания преднатяга радиально-упорных подшипников шпиндельных узлов высокоскоростных шлифовальных станков. Данный метод непригоден для тех случаев, когда требуется высокая степень жёсткости узла, изменяется направление нагрузки, либо могут возникать случайные пиковые нагрузки.www.skf.com

Преднатяг подшипников

Выберите страну *NetherlandsPanamaАвстралияАвстрияАзербайджанАлбанияАлжирАнголаАргентинаАрменияБангладешБахрейнБеларусьБелизБельгияБенинБолгарияБоливияБосния и ГерцеговинаБотсванаБразилияБрунейБуркина-ФасоБутанВеликобританияВенгрияВенесуэлаВьетнамГабонГайанаГанаГваделупаГватемалаГвинеяГерманияГондурасГрецияГрузияДанияДемократическая Республика КонгоДжерсиДоминиканская РеспубликаЕгипетЗамбияЗимбабвеИзраильИндияИндонезияИорданияИракИрландияИсламская Республика ИранИсландияИспанияИталияЙеменКазахстанКамбоджаКамерунКанадаКатарКенияКипрКитайКолумбияКонгоКоста-РикаКот-д’ИвуарКубаКувейтКюрасаоЛаосская Народно-Демократическая РеспубликаЛатвияЛиванЛивияЛитваЛюксембургМаврикийМавританияМадагаскарМайоттаМакедонияМалавиМалайзияМалиМальтаМароккоМартиникаМексикаМозамбикМонголияМьянмаНепалНигерНигерияНикарагуаНовая ЗеландияНовая КаледонияНорвегияОАЭОманПакистанПапуа — Новая ГвинеяПарагвайПеруПольшаПортугалияПуэрто-РикоРеспублика КореяРеспублика МолдоваРеюньонРоссияРуандаРумынияСальвадорСаудовская АравияСербияСингапурСирияСловакияСловенияСуданСуринамСШАСьерра-ЛеонеТаиландТайваньТанзанияТогоТринидад и ТобагоТунисТурцияУгандаУзбекистанУкраинаУругвайФарерские островаФилиппиныФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияХорватияЧерногорияЧешская РеспубликаЧилиШвейцарияШвецияШри-ЛанкаЭквадорЭстонияЭфиопияЮАРЯмайкаЯпония

ГородBryanskKalugaMagnitogorskVladivostokБелгородВолгоградВолжскийВологдаВоронежЕкатеринбургИркутскКазаньКалининградКемеровоКраснодарКрасноярскМоскваНабережные ЧелныНижний НовгородНовокузнецкНовосибирскПермьРостов-на-ДонуСамараСанкт-ПетербургСаратовСыктывкарТверьТомскЧелябинск

Категория продукции Запчасти для автомобилей Изделия для техобслуживания (вкл. смазочные материалы) Мониторинг состояния оборудования Подшипники, узлы и корпуса Продукция для промышленных трансмиссий Решения в области смазывания Системы линейного перемещения Уплотнения Услуги (консалтинг, техобслуживание)

Категория дистрибьютора * Все категории Авторизованный дистрибьютор SKF Дистрибьютор SKF по автомобильным запчастям — грузовые автомобили Дистрибьютор SKF по автомобильным запчастям — легковые автомобили Сертифицированный дистрибьютор SKF по системам смазывания Сертифицированный партнёр SKF по техобслуживанию Специализированный партнёр SKF

www.skf.com

Преднатяг комплектов подшипников в смонтированном состоянии

После монтажа величина преднатяга комплектов подшипников для универсального монтажа и согласованных комплектов подшипников может превышать величину преднатяга, заданного при производстве. Увеличение преднатяга в основном зависит от фактических допусков вала и посадочных мест корпусов, так как они могут вызвать возникновение посадки с натягом колец подшипника.Величина преднатяга также может увеличиваться из-за отклонений геометрической формы сопряжённых компонентов, например, цилиндричности, перпендикулярности или концентричности посадочных мест подшипника.

Во время эксплуатации дополнительное увеличение преднатяга может возникать по следующим причинам:

- центробежные силы, вызванные высокой частотой вращения вала для фиксирующих узлов

- разница температур внутреннего кольца, наружного кольца и шариков

- различный коэффициент теплового расширения вала и материалов корпуса по сравнению с подшипниковой сталью

Если подшипники установлены с нулевым натягом на стальном валу и в толстостенном стальном или чугунном корпусе, преднатяг определяется с достаточной точностью по формуле

где

| Gm | = | преднатяг комплекта подшипников в смонтированном состоянии [Н] |

| GA,B,C,D | = | заданный преднатяг в комплекте подшипников перед монтажом [Н] (→ product table) |

| f | = | коэффициент подшипника в зависимости от серии и размера подшипника (→ product table) |

| f1 | = | поправочный коэффициент в зависимости от угла контакта (→ product table) |

| f2 | = | поправочный коэффициент в зависимости от класса преднатяга (→ product table) |

| fHC | = | поправочный коэффициент для гибридных подшипников (→ product table) |

Значительно более плотные посадки могут требоваться, например, для высокоскоростных шпинделей, в которых центробежные силы ослабляют посадку внутреннего кольца на валу. Эти подшипниковые узлы требуют тщательного расчёта. В таких случаях обращайтесь в техническую службу SKF.

www.skf.com

Выбор внутреннего зазора или преднатяга

Начальный внутренний зазор — это внутренний зазор в подшипнике перед монтажом.

Монтажный зазор — это внутренний зазор в подшипнике после монтажа, но перед эксплуатацией.

Рабочий зазор — это внутренний зазор в подшипнике во время эксплуатации после достижения стабильной температуры.

В большинстве случаев величина начального внутреннего зазора в подшипнике больше величины его рабочего зазора. Это вызвано влиянием следующих факторов:

- Посадки с натягом на валу и/или в корпусе (рис. 2)

- Тепловое расширение колец подшипника и сопряжённых деталей (рис. 2).

Общее правило:

- Шарикоподшипники должны иметь практически нулевой зазор.

- Цилиндрические, игольчатые, сферические и тороидальные роликоподшипники CARB обычно устанавливаются с малым рабочим зазором.

- Конические роликоподшипники и радиально-упорные шарикоподшипники устанавливаются с малым рабочим зазором, за исключением случаев, когда требуется высокая степень жёсткости или точность вращения — в таких ситуациях они могут устанавливаться с преднатягом.

www.skf.com

2.4.2. Подшипники

Основным средствам повышения точности работы подшипников, особенно в опорах шпинделей, служит предварительный натяг, устраняющий зазоры между кольцами и телами качения. Этим уменьшается величина радиального и осевого биения и повышается жесткость вала (шпиндельного узла). Правильно выбранный натяг обеспечивает плотное прилегание тел качения к беговым дорожкам, уменьшает износ поверхностей качения, повышает предельные нагрузки и долговечность подшипников, предотвращает вращение тел качения под действием гироскопических моментов, а значит, снижает коэффициент трения.

Чрезмерный натяг уменьшает работоспособностъ опор, так как вызывает защемление тел качения, перегрузку поверхностей качения и повышенное тепловыделение. Предварительный натяг создается в радиально-упорных шариковых, радиально-упорных роликовых, радиальных роликовых с внутренним коническим отверстием, упорно-радиальных шариковых и упорных подшипниках качения.

Радиально-упорные шариковые подшипники служат для восприятия радиальных и осевых нагрузок одновременно, значительно реже они служат только для радиальной или только осевой нагрузки. Подшипники устанавливаются обычно парами с предварительным натягом. Величина натяга Аn может быть подсчитана по формуле

Аn ≥ 1,58 R tg β + 0,5 А0, (2.1)

где R — радиальная нагрузка на подшипник, Н;

А0 — осевая нагрузка на подшипник, Н;

β — угол контакта — угол между прямой, проходящей через точки касания шарика с дорожками качения в плоскостью центров шариков.

Предварительный натяг осуществляется следующими основными способами:

1) затяжкой подшипников на определенное осевое смещение наружных колец относительно внутренних;

2) затяжкой подшипников до получения определенного момента сопротивления вращению;

3) приложением к подшипникам постоянной осевой силы с помощью пружин

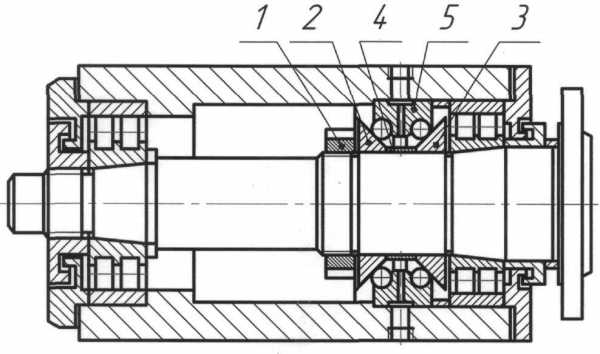

1) Предварительный натяг затяжкой подшипников на определенное осевое смещение наружных колец относительно внутренних осуществляется следующим образом. Между наружными и внутренними кольцами парных подшипников устанавливаются дистанционные втулки неравной длины. При этом внутреннее (рис. 2.8 а) или наружное (рис. 2.8 б) кольца затягиваются гайками 1 или 2 до упора в торец дистанционной втулки, в результате в опоре возникает натяг, определенный разностью a длин втулок.

Применяется также смещение наружных колец с помощью фланца или крышки 3 до выбора зазора a, регулируемого прокладками 4 (рис. 2.8 в).

Если подшипники расположены рядом (рис. 2.8 г, д), то натяг обеспечивается установкой между кольцами калиброванных шайб 5 толщиной, отличающейся на величину a, от толщины стопорною кольца. Кроме того, промышленность выпускает сдвоенные радиально-упорные подшипники с заранее установленным зазором a, выбираемым при затяжке (рис. 2.8 е — з).

Рекомендуется избегать совместного натяга подшипников, расположенных на больших расстояниях одного от другого вследствие возникновения трудно учитываемых осевых тепловых деформаций. В этом случае можно выполнить фиксирующую опору в виде сдвоенных подшипников 6 с предварительным натягом, а вторую опору сделать плавающей в виде радиального (рис. 2.8 и) или сдвоенного радиально-упорного подшипника с предварительным натягом (рис. 2.8 к).

Величина a подбирается опытным путем, ориентировочно можно принимать для подшипников малого и среднего размера при установке на небольшом расстоянии друг от друга a = 0,05…0,07 мм; для крупных подшипников a = 0,07…0,12 мм. При высоких нагрузках, малых частотах вращения и больших углах контакта принимаются большие значения a, в противоположных случаях меньшие.

2) Предварительный натяг осуществляется затяжкой подшипников до получения определенного момента сопротивления вращению. В этом случае обеспечивается возможность периодической подтяжки подшипников. Необходимый натяг создается с помощью прокладок 1 требуемой толщины (рис. 2.9 а) или бесступенчатым регулированием путем смещения гайкой 2 внутренних (рис. 2.9 б) или гайкой 3 наружных (рис. 2.9 в) колец.

Рис. 2.9. Схемы регулирования натяга:

а – с помощью прокладок 1; б – смещением гайкой 2 внутреннего кольца подшипника; в – смещением гайкой 3 наружного кольца подшипника

Остальные кольца крепятся жестко. Натяг регулируется до получения беззазорного, но достаточно легкого вращения следующими способами:

1) гайка затягивается до момента, пока вал перестает вращаться от руки, после чего гайка отворачивается на 1/4 оборота и стопорится;

2) гайка затягивается до отказа, затем медленно отворачивается с приложением к проверяемому валу (детали) усилия руки. Гайка стопорится, когда вал начинает вращаться.

Возможна затяжка гайки нормированным моментом, определяемым опытным путем.

3) Предварительный натяг осуществляется приложением к подшипникам постоянной осевой силы с помощью пружин. При этом способе используются спиральные или тарельчатые пружины, обеспечивающие натяг практически постоянной величины, почти независимо от износа поверхностей качения, колебания линейных размеров и тепловых деформаций.

Пружинный натяг применяется:

в опорах, расположенных на больших расстояниях одна от другой;

в прецизионных узлах;

в быстроходных станках;

в оборудовании, подверженном динамическим нагрузкам.

На рисунке 2.10 в качестве примера показаны схемы создания предварительного натяга с помощью тарельчатых пружин со смещением внутренних (рис. 2.10 а) или наружных (рис. 2.10 б) колец подшипника. При этом подшипники следует устанавливать таким образом, чтобы наибольшие рабочие нагрузки воспринимались корпусом непосредственно через один из подшипников, а не через пружины. Для схем, изображенных на рис. 2.10, это нагрузки, действующие на вал справа налево.

а б

Рис. 2.10. Схемы создания предварительного натяга с помощью

тарельчатых пружин:

а – со смещением внутренних колец подшипника; б – со смещением наружных колец

Р адиально-упорные

роликовые подшипники.Конические

роликовые подшипники применяются в

парной установке. Предварительный натяг

создается перемещением внутреннего

или наружного кольца. Основные способы

создания натяга те же, что и для шариковых

подшипников. Схемы изображены на рис.

2.11.

адиально-упорные

роликовые подшипники.Конические

роликовые подшипники применяются в

парной установке. Предварительный натяг

создается перемещением внутреннего

или наружного кольца. Основные способы

создания натяга те же, что и для шариковых

подшипников. Схемы изображены на рис.

2.11.

Регулирование натяга с помощью регулировочных шайб 1, установленных за кольцами подшипников (рис. 2.11 а, б, д), требует демонтажа переднего подшипника и применяется в узлах, не нуждающихся в частой регулировке.

В конструкциях с регулировочными шайбами 2, установленными перед кольцами (рис. 2.11 е) или крышками (рис. 2.10 ж), для регулирования величины натяга достаточно снять крышки и заменить шайбы. Регулирование без демонтажа узла обеспечивает схема с центральным регулировочным винтом 3 (рис. 2.11 и). В узлах, где требуется периодическое регулирование натяга, используется смещение внутренних (рис. 2.11 в) или наружных (рис. 2.11 з) колец с помощью гаек. Длительную работу подшипникового узла без подтяжки обеспечивает пружинный натяг (рис. 2.11 г).

Радиальные роликовые подшипники с коническим отверстием

во внутреннем кольце широко применяются в шпиндельных опорах токарных, фрезерных, шлифовальных и многоцелевых станков. Установка их производится следующими тремя основными способами.

П е р в ы й с п о с о б. Натяг в подшипнике достигается за счет осевого смещения вдоль шпинделя 1 внутреннего кольца при нажиме гайки на промежуточную втулку 2 (рис. 2.12 а).

В исходном свободном состоянии между беговыми дорожками колец подшипника и роликами имеется радиальный монтажный зазор 0,03 — 0,06 мм При смещении вправо вдоль шпинделя внутреннее кольцо подшипника растягивается на конусе шпинделя (перемещение на 0,1 мм уменьшает монтажный зазор на 0,008 мм), монтажный зазор вначале уменьшается до нуля, а затем в подшипнике возникает натяг. Величина натяга ограничивается высотой дистанционного кольца 3. Однако при такой конструкции неудобен демонтаж подшипника. При вторичном регулировании подшипника необходима

разборка шпиндельного узла со снятием подшипников для освобождения дистанционного кольца, подвергаемого дополнительной шлифовке.

Этих недостатков лишена конструкция, в которой дистанционное кольцо 3 состоит из двух частей и устанавливается между фланцем шпинделя и промежуточным кольцом 4 (рис. 2.12 б). Подшлифованные на определенную высоту обе части дистанционного кольца устанавливаются на место и закрепляются с помощью винтов 5, ввертываемых в отверстия фланца шпинделя и проходящих через отверстия дистанционного и промежуточного колец. Данная конструкция позволяет производить регулирование зазора в подшипнике, не снимая его со шпинделя.

Первый способ применяется в станках повышенной точности при значительных нагрузках.

В т о р ы м с п о с о б о м величина натяга ограничивается и регулируется с помощью гайки 3 (рис. 2.12 в) или винта 5 (рис. 2.12 г), с помощью которых также легко снять подшипник. Способ применяется в станках общего назначения при средних нагрузках.

Т р е т и й с п о с о б. Торец внутреннего кольца подшипника со стороны большего подшипника не имеет упора (рис. 2.12 д). Конструкция опоры наиболее проста, но возможна и чрезмерная затяжка подшипника и неудобен его демонтаж. Способ применяется в основном при установке подшипников в задние опоры шпинделей.

Упорно-радиальные

шариковые подшипники применяются

для восприятия только осевых нагрузок

и устанавливаются в передней опоре

шпинделей в сочетании с роликовым

радиальным двухрядным подшипником

(рис. 2.13).

Упорно-радиальные

шариковые подшипники применяются

для восприятия только осевых нагрузок

и устанавливаются в передней опоре

шпинделей в сочетании с роликовым

радиальным двухрядным подшипником

(рис. 2.13).

Рис. 2.13. Установка упорно-радиального шарикового подшипника

1 – гайка; 2 и 3 – внутренние кольца подшипника; 4 – втулка;

5 – наружное кольцо подшипника

При затягивании гайки 1 плотно смыкаются торцы колец 2, 3 и втулки 4. При этом в подшипнике между кольцами, шариками и наружной обоймой 5 возникает натяг, величина которого обеспечена при изготовлении подшипника размерами сопрягаемых деталей.

Упорные шариковые подшипники применяются для восприятия значительных осевых нагрузок при относительно небольших частотах вращения. В металлообрабатывающем оборудовании они устанавливаются в шпиндельных узлах привода главного движения, на валу червяка и ходовом винте привода подач.

Поджим невращающегося кольца к неподвижной опоре осуществляется обычно с помощью гайки непосредственно или через переходные втулки, действующие на вращающееся кольцо. Например, в шпиндельных узлах тяжелых токарных станков возможна установка двух упорных подшипников в передней опоре, воспринимающих осевые нагрузки в обоих направлениях (рис. 2.12 а).

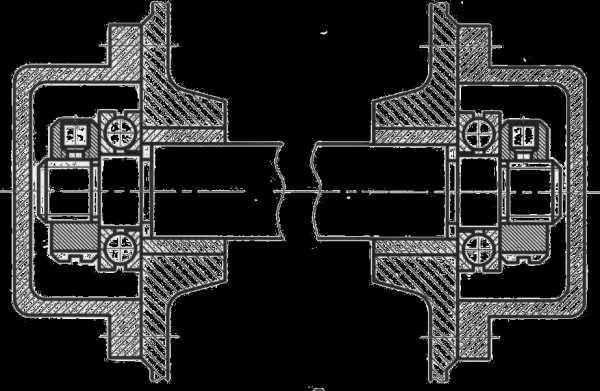

В

вертикально-сверлильных станках один

из таких подшипников 2 устанавливается

в передней опоре, другой — 3, в задней

опоре шпинделя (рис. 2.14). При этом оба

подшипника поджимаются к опорным

поверхностям гильзы 4 с помощью гайки

1.

В

вертикально-сверлильных станках один

из таких подшипников 2 устанавливается

в передней опоре, другой — 3, в задней

опоре шпинделя (рис. 2.14). При этом оба

подшипника поджимаются к опорным

поверхностям гильзы 4 с помощью гайки

1.

В передачах винт-гайка упорные подшипники могут быть установлены аналогично рис. 2.15 в сочетании с радиальными подшипниками скольжения.

Рис. 2.14. Установка упорных подшипников в шпиндельном

узле вертикально-сверлильного станка:

1 – гайка; 2 и 3 – упорные подшипники; 4 — рейка

Рис. 2.15. Установка упорных шариковых подшипников в сочетании

с радиальными подшипниками скольжения

studfiles.net

Преднатяг подшипников

Выберите страну *NetherlandsPanamaАвстралияАвстрияАзербайджанАлбанияАлжирАнголаАргентинаАрменияБангладешБахрейнБеларусьБелизБельгияБенинБолгарияБоливияБосния и ГерцеговинаБотсванаБразилияБрунейБуркина-ФасоБутанВеликобританияВенгрияВенесуэлаВьетнамГабонГайанаГанаГваделупаГватемалаГвинеяГерманияГондурасГрецияГрузияДанияДемократическая Республика КонгоДжерсиДоминиканская РеспубликаЕгипетЗамбияЗимбабвеИзраильИндияИндонезияИорданияИракИрландияИсламская Республика ИранИсландияИспанияИталияЙеменКазахстанКамбоджаКамерунКанадаКатарКенияКипрКитайКолумбияКонгоКоста-РикаКот-д’ИвуарКубаКувейтКюрасаоЛаосская Народно-Демократическая РеспубликаЛатвияЛиванЛивияЛитваЛюксембургМаврикийМавританияМадагаскарМайоттаМакедонияМалавиМалайзияМалиМальтаМароккоМартиникаМексикаМозамбикМонголияМьянмаНепалНигерНигерияНикарагуаНовая ЗеландияНовая КаледонияНорвегияОАЭОманПакистанПапуа — Новая ГвинеяПарагвайПеруПольшаПортугалияПуэрто-РикоРеспублика КореяРеспублика МолдоваРеюньонРоссияРуандаРумынияСальвадорСаудовская АравияСербияСингапурСирияСловакияСловенияСуданСуринамСШАСьерра-ЛеонеТаиландТайваньТанзанияТогоТринидад и ТобагоТунисТурцияУгандаУзбекистанУкраинаУругвайФарерские островаФилиппиныФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияХорватияЧерногорияЧешская РеспубликаЧилиШвейцарияШвецияШри-ЛанкаЭквадорЭстонияЭфиопияЮАРЯмайкаЯпония

ГородBryanskKalugaMagnitogorskVladivostokБелгородВолгоградВолжскийВологдаВоронежЕкатеринбургИркутскКазаньКалининградКемеровоКраснодарКрасноярскМоскваНабережные ЧелныНижний НовгородНовокузнецкНовосибирскПермьРостов-на-ДонуСамараСанкт-ПетербургСаратовСыктывкарТверьТомскЧелябинск

Категория продукции Запчасти для автомобилей Изделия для техобслуживания (вкл. смазочные материалы) Мониторинг состояния оборудования Подшипники, узлы и корпуса Продукция для промышленных трансмиссий Решения в области смазывания Системы линейного перемещения Уплотнения Услуги (консалтинг, техобслуживание)

Категория дистрибьютора * Все категории Авторизованный дистрибьютор SKF Дистрибьютор SKF по автомобильным запчастям — грузовые автомобили Дистрибьютор SKF по автомобильным запчастям — легковые автомобили Сертифицированный дистрибьютор SKF по системам смазывания Сертифицированный партнёр SKF по техобслуживанию Специализированный партнёр SKF

www.skf.com

Радиально-упорные шарикоподшипники

Однорядные радиально-упорные шарикоподшипники обычно устанавливаются как комплекты по O-образной (рис. 1, рис. 2) или Х-образной схеме (рис. 3) и подвергаются осевому преднатягу. Преднатяг создается посредством перемещения одного кольца подшипника относительно другого (рис. 1, рис. 3) на величину, соответствующую требуемой силе преднатяга, или при помощи пружин (рис. 2). Торцы колец согласованных подшипников и подшипников для универсального монтажа подвергаются прецизионному шлифованию, поэтому когда два подшипника устанавливаются непосредственно рядом друг с другом, заданный преднатяг достигается без дальнейшей регулировки. Необходимо помнить, что на данный преднатяг также влияет посадка с натягом и рабочие условия. Дополнительная информация представлена в разделе Преднатяг комплектов подшипников в смонтированном состоянии. При необходимости, для изменения преднатяга между кольцами подшипника можно использовать проставочные кольца. Дополнительная информация представлена в разделе «Регулировка преднатяга».Влияние внешней нагрузки на преднатяг комплектов подшипников

Влияние внешней осевой нагрузки на преднатяг комплектов подшипников показан на диаграмме 1. Кривые показывают характеристики жёсткости для двух подшипников, установленных по О-образной схеме. Синяя кривая представляет подшипник А, на который воздействует внешняя осевая сила Ka. Красная кривая представляет подшипник В, который разгружается осевой силой.Каждый из двух подшипников имеет преднатяг F0 за счёт осевого смещения δ0 одного кольца подшипника относительно другого. Когда на подшипник А действует внешняя осевая сила Ka, нагрузка на подшипник возрастает до FaA, тогда как нагрузка на подшипник B уменьшается до FaB. Осевое смещение колец подшипника соотносится с кривыми жёсткости. δKa — смещение комплекта подшипников, тогда как δKb — остаточный преднатяг [мкм] подшипника B.

Когда осевые нагрузки на шпиндель достигают «подъёмной силы» Ka1, подшипник B полностью разгружается. При этом возникает существенный риск, что разгруженные шарики перестанут вращаться и начнут проскальзывать, что может привести к преждевременному выходу подшипника из строя.

«Подъёмная сила» зависит от преднатяга и подшипникового узла (таблица 1). Избежать возникновения данной «подъёмной силы» можно двумя способами: увеличить преднатяг, либо использовать комплекты подшипников с разными углами контакта. За дополнительной информацией обращайтесь в техническую службу SKF.Преднатяг при помощи пружин

Использование пружин для создания преднатяга радиально-упорных шарикоподшипников является стандартным методом, особенно в случае высокоскоростных шлифовальных шпинделей. Пружины воздействуют на наружное кольцо одного из двух подшипников. Это наружное кольцо должно допускать осевое смещение. Сила преднатяга остается практически неизменной даже при осевом смещении подшипника в результате теплового расширения вала. Дополнительная информация о преднатяге при помощи пружин, а также величины силы преднатяга представлены в разделе «Преднатяг с постоянной силой».Преднатяг при помощи пружин непригоден, когда требуется высокая степень жёсткости узла, изменяется направление нагрузки, либо могут возникать неопределимые ударные нагрузки.

www.skf.com