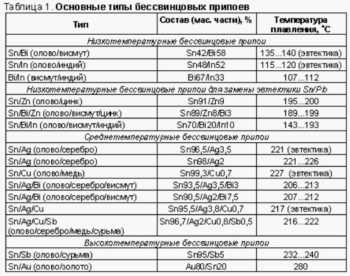

Низкотемпературные припои – . ?

Применение высокотемпературных и низкотемпературных припоев

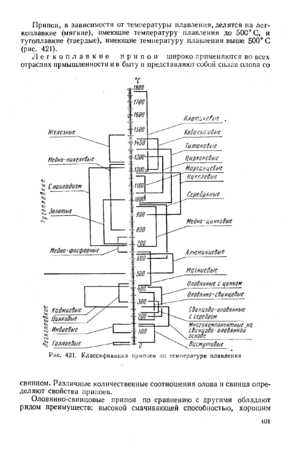

Согласно классификации, приведенной в государственном стандарте, припои разделяются на группы по нескольким признакам, одним из которых является температура плавления. В процессе пайки при температуре, превышающей 450 ℃, могут применяться только высокотемпературные припои.

Другие составы такой термической нагрузки не выдержат. Высокотемпературная пайка осуществляется в разных режимах. При проведении процесса до 1100 ℃ пригодны к использованию составы со средней плавкостью.

В интервале от 1100 ℃ до 1850 ℃ следует применять высокоплавкие смеси. При более высоких температурных показателях годятся только тугоплавкие композиции.

Общие свойства

Удивительно, что, несмотря на классификацию ГОСТа, даже в учебниках существует разная подача материалов.

Удивительно, что, несмотря на классификацию ГОСТа, даже в учебниках существует разная подача материалов.

Так, некоторые авторы в качестве минимальной температуры, рекомендуемой для применения высокотемпературных припоев, называют 500 °С.

Существует большое количество готовых композиций, рекомендуемых к применению при повышенных температурах. Часто в состав высокотемпературных припоев входит:

- медь;

- серебро;

- цинк;

- фосфор.

Для изменения свойств в высокотемпературные сплавы добавляют кремний, германий и некоторые другие элементы. Низкотемпературными считаются припои:

- на основе свинца;

- олова;

- с добавлением сурьмы.

Выбор конкретных припоев определяется видом сплава, из которого сделаны детали, и условиями пайки.

Иногда в низкотемпературные припои вводят цинк для повышения коррозионной стойкости шва, и разрабатывают специальные низкотемпературные сплавы для конкретных условий использования. В быту низкотемпературную пайку проводят с применением паяльника, а высокотемпературную – газовой горелкой.

Для жаропрочных сплавов

Высокотемпературные припои применяют для нержавеющих и жаропрочных стальных сплавов. Пайку таких сплавов проводят с применением припоев на основе меди, меди с цинком, серебра.

Высокотемпературные припои применяют для нержавеющих и жаропрочных стальных сплавов. Пайку таких сплавов проводят с применением припоев на основе меди, меди с цинком, серебра.

Процесс осуществляется в печах в окружении водорода или паров раствора аммиака. При пайке с помощью меди, медно-цинковых композиций в качестве флюсовой добавки используют буру.

Серебряные высокотемпературные припои можно применять только в сочетании с активными флюсами. Полученные таким методом швы выдерживают нагревание до 600 ℃. Соединения, полученные с медьсодержащими составами, высокие температуры переносят хуже.

В качестве альтернативы иногда применяют никель-хромовые припои с платиной или палладием. Такие высокотемпературные материалы стоят дороже. Швы обладают большой термической и коррозионной устойчивостью.

При наличии на стальных изделиях из нержавеющих и жаропрочных сплавов больших зазоров, хорошее соединение дают порошковые припои, содержащие компоненты, идентичные химическим элементам сплавов.

Полученные швы выдерживают нагревание до 1000 ℃. Процесс проводят в вакуумированной среде, наполненной аргоном и газообразным флюсом.

Для алюминия и его сплавов

Алюминий и его сплавы – материалы, с которыми работать сложно. Низкотемпературная пайка алюминия усложняется наличием тугоплавкого поверхностного слоя оксидов.

Алюминий и его сплавы – материалы, с которыми работать сложно. Низкотемпературная пайка алюминия усложняется наличием тугоплавкого поверхностного слоя оксидов.

Помочь могли бы активные флюсы, но их применение чревато усиленным образованием продуктов коррозии на месте шва. Разработаны специальные технологические приемы проведения спаивания по предварительно нанесенным покрытиям.

Помимо этого для алюминия используют низкотемпературные составы с добавками дорогостоящего галлия.

Высокотемпературную пайку проводят посредством применения высокотемпературных припоев на основе алюминия с добавками меди, цинка, кремния.

Чаще всего для спаивания алюминиевых деталей используют составы 34А, а также силумин. Для каждого из этих припоев предназначен соответствующий флюс. Припой 34А способствует образованию шва, устойчивого при 525 ℃.

Высокотемпературная припойная масса из алюминия и кремния позволяет получить соединение, выдерживающее 577 ℃. При проведении работы применяют флюсы, сделанные из хлоридов щелочных металлов. Прочность образованных швов не всегда соответствует требованиям производства.

При необходимости получения соединений высокой термической и коррозионной стойкости пайку проводят в глубоком вакууме в окружении паров магния.

Процесс выполняется без флюсов по сложной технологии. В качестве припоя применяют силумин. Полученный таким методом шов выдерживает значительные нагрузки.

Работа с медью

В системах водоснабжения, отопления и некоторых производственных схемах осуществляется монтаж медных труб, не предназначенных для повышенной термической нагрузки. В таких ситуациях для пайки допустимо применение низкотемпературного припоя.

В системах водоснабжения, отопления и некоторых производственных схемах осуществляется монтаж медных труб, не предназначенных для повышенной термической нагрузки. В таких ситуациях для пайки допустимо применение низкотемпературного припоя.

Трубопроводы большого диаметра, сделанные из медных сплавов, иногда подвергаются большому нагреванию. В таких случаях для меди и сплавов на ее основе нужны специальные тугоплавкие композиты.

Обычно применяют высокотемпературные припои на медной, серебряной основе, содержащие другие металлы, а также кремний или фосфор.

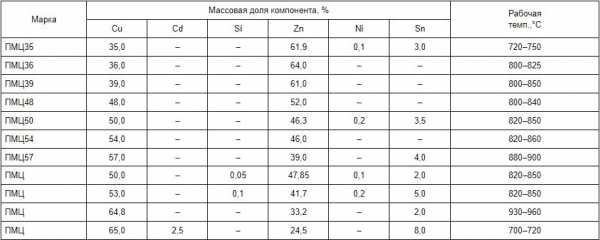

Составы из меди и цинка обозначают сочетанием букв ПМЦ и числами, указывающими на процентное содержание меди. Такие высокотемпературные припои обладают многофункциональным действием, пригодны для работы с другими сплавами.

Образующиеся швы обладают умеренной стойкостью к механическим нагрузкам. Для улучшения прочностных качеств соединений припойные средства легируют различными добавками.

На основе меди и фосфора

Средство переходит в жидкое состояние при температуре 850 ℃, позволяет получать швы хорошей коррозионной стойкости. Припой применим не только для медных, но и ювелирных изделий из благородных металлов.

Только стали нельзя паять таким методом. В результате на стальных швах образуются фосфиты, которые уменьшаю механическую прочность шва, приводят к образованию хрупкого соединения. Достоинство медьсодержащих припоев с фосфором заключается в возможности проведения пайки без флюсов.

Для работы с медными, некоторыми стальными, чугунными деталями также рекомендуются высокотемпературные припои на основе латуни. Это может быть чистый латунный сплав или композит с оловом и кремнием. Средства обладают текучестью, достаточной для образования прочного, стойкого шва.

На основе серебра

Существуют сплавы (ПСр-15) с невысокой концентрацией серебра. Они стоят меньше, чем концентрированные композиции, могут применяться чаще.

Составы (ПСр-45) с содержанием серебра – 45 %, меди – 30 %, цинка – 25 % обладают очень хорошими свойствами: вязкостью, текучестью, ковкостью, стойкостью к окислению и механическим воздействиям. Эти сплавы применяются по необходимости, при наличии финансовой возможности.

Варьируя соотношение указанных компонентов, можно изменять максимальные температурные значения, которые выдержит будущий шов. Еще лучшие качества демонстрирует высокотемпературная композиция с содержанием серебра 65 %, но стоит она очень дорого.

Работа с титаном

Для пайки тугоплавких металлов и сплавов возможностей большинства описанных припоев недостаточно. Нужны совершенно другие высокотемпературные компоненты. Таким химическим элементом является титан, имеющий температуру плавления около 1700 °С.

Он образует прочные швы даже на изделиях с остатками оксидов. Процесс нужно проводить в атмосфере чистого аргона или гелия при значительном понижении давления в рабочей зоне.

Высокотемпературные составы из титана и меди, никеля, кобальта, других металлов проявляют свойства эвтектических систем. Сами по себе они обладают хрупкостью, применяются в виде порошков, паст.

Проволоку, ленты, полосы их этих сплавов изготовить не удается. Работать паяльником с тугоплавкими композитами невозможно.

В некоторых случаях на практике реализуют технологию контактного плавления. В зазор изделия, подлежащего пайке, помещают фольгу из титана или его сплавов.

При достижении температуры 960 ℃ начинается, а при показаниях 1100 ℃ заканчивается образование эвтектического сплава, играющего роль припоя.

Изделия, подлежащие эксплуатации при очень высоких температурах, подлежат спайке при помощи сплавов с добавками кремния, железа. Для реализации таких технологических процессов нужны мощные источники энергии.

Требуемой температуры достигают в вакуумных печах, плазменными горелками. Можно применять с этой целью электроконтактный способ или воздействие электронным лучом.

Высокотемпературное спаивание деталей – трудоемкий процесс, требующий специальных знаний и квалификации. Располагая хорошими вспомогательными средствами, оборудованием можно справиться с производственной задачей любой степени сложности.

svaring.com

Припой для пайки: виды, марки, характеристики

Процесс ремонта электроники, произведение работ в радиотехнике происходит с помощью паяльника. Качественная работа служит основанием для долговечного соединения деталей. Работа происходит паяльником, надежное соединения производится не только качественным инструментом, но и флюсом, припоем. Основной припоя является сплав металлов легкосплавного типа, которые расплавляется по достижению определенной температуры. Наиболее подходящим вариантом считается олово в чистом виде, однако материал очень дорогой.

Припой для пайки

Припой для пайкиКакие бывают припои

Существует большое количество материалов для пайки, основное разделение происходит на мягкие и твердые. Монтаж радиоаппаратуры происходит при помощи легкоплавкого, его температура плавления колеблется от 300 до 450 °C. По прочности мягкие виды припоев не уступают при пайке другим, используются при сборке практически всех электронных изделий.

Процесс пайки основывается на сплаве олова и свинца определенным стандартом, количеством.

Некоторые тугоплавкие припои имеют легирующие стали, что по позволяет реализовать некоторые параметры при соединении. Примеси используются для достижения определенных характеристик, антикоррозийных свойств, уровней прочности. Припой для пайки используется в большинстве случаев марки ПОС, что означает оловянно – свинцовые припои. Число указывает на процентное содержание составом олова.

Оловяно-свинцовый припой

Если происходит ситуация, когда припои и флюсы применяемые при пайке неизвестного происхождения, отличить можно по следующим физиологическим свойствам:

- Температура плавления свинцово – оловянных припоев варьируется в пределах от 183 до 265 °C.

- Яркий металлический отблеск выдает высокое содержание олова, предположительно марка ПОС-61 и выше.

- Большое содержание свинца выдается тусклым серым оттенком, матовой поверхностью.

- Большое количество свинца повышает пластичность проволоки, изделие диаметром 6 мм можно легко согнуть руками, а более качественное не гнаться.

Различные виды припоя производятся изготовителями при некоторых факторах. Большинством современных материалов пайки применяется допуск флюса от 1 до 3%, что значительно улучшает условия работы. Нет необходимости подносить жало паяльного инструмента к флюсу каждый раз, если он содержится сердцевиной припоя. Разновидностью свинцово – оловянных изделия является припой марки ПОССу. Обозначение предполагает добавление сурьмы, применяется в различных производствах, подходит к применению с оловянными деталями.

Припой Sn63Pb37

Наиболее распространенным при спайке и лужении медных, бронзовых деталей, через которые проходит течение тока, является припой третник. Температура плавления данной разновидности составляет 190 °C, получается герметичный шов. Зарубежным аналогом считается Sn63Pb37, где соответствующее названию содержание олова к свинцу.

Низкотемпературные припои

Легкоплавкие припои имеют температуру перехода к жидкому состоянию до 450 °C. Применяются радиотехническими соединениями, при спайке проводов, других работах. Основные составляющие таких изделий пайки имеют сплавы олова, свинца, кадмия или висмута. В процессе обезжиривания, лужения технических плат имеют место сплавы Вуда или Розе. Такие вещества переходят в жидкое состояние уже на отметке 70 °C.

Низкотемпературный припой

Металлы имеют различную температуру плавления, важно ознакомиться с составом припоя перед покупкой.

- Олово представляет собой легкоплавкий металл, который растворяется серной или соляной кислотой. Плавится металл на отметке 232 °C, воздействие стандартных комнатных температур не влияет на него, однако при отметке -50 °С разрушается составная кристаллическая решетка.

- Свинец является популярным ввиду своей легкоплавкости, хорошо поддается обработке. Окисляется только поверхность, на которую происходит воздействие окружающего воздуха.

- Кадмий используется в антикоррозийных целях при пайке изделием из олова и свинца. Сам материал токсичен, плавится при отметке 321 °С.

- Висмут добавляется в состав ввиду растворимости серной кислотой, азотной средой.

Наиболее удобная форма выпуска для пайки радиодеталей – проволока диаметром 2-2,5 см. Составом современных изделий является канифоль, которая выступает ролью флюса.

Марки мягких припоев для пайки паяльником

Мягкие припои применяются совместно с электрическим паяльником и флюсом. Входящее в состав олово является экологически чистым продуктом, может применяться к соединению элементов пищевой промышленности. Наиболее распространенным является изделие пайки третник, получивший свое название из-за содержания трети свинца составом. Мягкие припои подразделяются на разновидности в соответствии с назначением, температурой плавки.

Припой ПОСВ-33

Низкоплавкие припои используются для пайки чувствительных к перегреву деталей, таких как предохранители, транзисторы. В состав входят свинец, олово, висмут и кадмий, последний материал токсичен, применяется не во всех сферах деятельности. Плавление изделий Вуда начинается с самой низшей температуры – 69 °C.

Отечественные марки продуктов имеют маркировку ПОС, с добавлением некоторых веществ наименование изменяется. К примеру, ПОСВ – 33 имеет равные части свинца, олова и меди, применяется к латунным, медным деталям, требующим герметичного шва.

Основные технические характеристики мягких припоев для пайки

электрическим паяльником

Технические характеристики материалов, применяемых к пайке, разделяются на некоторые параметры:

- проводимость или удельное электрическое сопротивление составляет 0,1 ом на метр. Припой оловянно – свинцового типа проводит электрический ток на порядок хуже, чем алюминий или медь;

- прочность при растяжении измеряется кг/мм, низкотемпературные припои не включают в себя данный параметр, т.к. не рассчитаны на нагрузку. Параметр зависит от количества олова, чем его больше, тем выше число. К примеру, припой марки ПОС – 61 имеет прочность 4,3 кг на мм, а ПОС – 90 4,9 кг/мм.

- температура плавления зависит от назначения, составных частей.

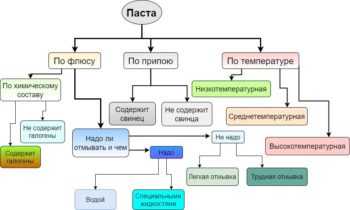

Флюс для пайки паяльником

Вспомогательное вещество, которое способствует растеканию материалов пайки по поверхности спаиваемых деталей — флюс. Качественное соединение создают припои и флюсы, без одной из составляющих пайка невозможна. Распространенным видом флюса является канифоль, производимая из твердых пород хвойных деревьев. Размягчение происходит при 50 °С, а при достижении температуры 250 °C, процесс переходит в кипение состава.

Флюс для пайки алюминия

За счет гидролизами, предусмотренной при изготовлении канифоли, материал не устойчив к воздействию атмосферной среды. После пайки необходимо удалить остатки флюса, т.к. соединение может подвергаться процессу окисления. Впитывая влагу из атмосферы, канифоль может нарушить работу радиотехнических составляющих.

Популярные флюсы для пайки электрическим паяльником

Пайка металлических соединений происходит с применением различных веществ. Флюсы делятся на три основные категории, отличающиеся областью применения, способом приготовления. Процесс подготовки элементов к работе может быть разным, после пайки необходимо удалять остатки описанным инструкцией способом.

- Не активные канифольные флюсы применяются при пайке меди, других разновидностей мягких металлов. Существует светлая канифоль, которая готова к применению и не включает дополнительные вещества. Спирто – канифольный раствор производится из составляющих концентрацией 1 к 5. Используется при спайке в труднодоступных местах, производится в виде порошка, перед применением необходимо смешать со спиртом. Глицерино – канифольные материалы используется, когда необходимо герметичное соединение.

- Активные флюсы подходят для пайки драгоценных и цветных металлов, включают хлористый цинк, спирт или вазелин. Последний параметр отличается составной частью, при использовании жидким или пастообразным состоянием. Флюс пастой работать удобнее, возможно наносить прямо на изделие необходимым количеством.

- Кислотно активный флюс подразделяется на хлористо – цинковый, ортофосфорную кислоту. Исполняется в виде жидких растворов или пасты, с применением канифоли, хлористого цинка, спирта или вазелина.

Ортофосфорная кислота

Ортофосфорная кислота состоит из воды, этилового спирта и самой кислоты плотностью 1,7. Применяется при спайке нержавеющих материалов, меди, серебра. Флюсы на спиртовой основе требуется хранить в герметичной упаковке. Удобная тара для хранения – баночка из-под лака для ногтей, кисточка не реагирует на активную среду, а крышка позволяет плотно закрыть емкость, избегая испарения составляющих.

Паяльные пасты тиноль для пайки

Из предлагаемых веществ имеются паяльные пасты, которые выпускаются с флюсом смешанным видом. Применяется при монтаже бескорпусных элементов, труднодоступных местах. Нанесение происходит специальной лопаткой, затем прогрев электрическим инструментом. Результатом можно наблюдать надежное, качественное соединение, активно используется начинающими мастерами при отсутствии подобающего опыта.

Паста тиноль

Возможно приготовить сплав для пайки своими руками, для этого понадобится припой, требуемый элементом. Напильником со средней зернистостью измельчается олово для пайки в виде проволоки до состояния металлической крошки. К составу прибавляется флюс, выбранный из вышеперечисленных в жидким состоянии, после этого элементы смешиваются. Изготавливать состав требуется в небольшой емкости, срок хранения ограничен 6 месяцами, после этого происходит окисление металла кислотной средой.

Использование сплавов оловянно свинцовой группы

Процесс пайки представляет собой соединение нескольких металлизированных частей между собой. Температура воздействия при этом не превышает критический порог, при котором происходит разрушение деталей или плат. Основными задачами использования изделий пайки, является обеспечение максимально ровной температурной вязкости, при которой происходит равномерное растекание по поверхности.

Олово для пайки применяется достаточно часто, материал служит составляющей наибольшего количества припоев. В чистом виде металл очень дорог, применяется для спайки важных изделий, элементов. Разделяются по категориям с применением свинца и без него.

Свинцовые припои

Различные материалы для пайки применяются с использованием свинца. Материал отличается легкоплавкостью, мягок и легко поддается обработке. Легко растворяется в щелочной среде, кислотных примесях.

Свинцовый припой

Наиболее популярными в использовании считаются изделия с маркировкой ПОС. Процентное содержание элементов позволяет работать с разными средами и материалами. Отличаются температурными показателями и другими параметрами, которые важны для надежного соединения. К свинцовым соединениям добавляются цинк, висмут или сурьма, которые обеспечивают защиту от окисления и других разрушающих факторов.

Как выбрать припой

Основной задачей перед мастером стоит создание качественного, надежного крепления, которое прослужит продолжительное время. Выбор припоя происходит по следующим параметрам:

- Материалы, которые подвергаются обработке. Необходимо точно ознакомиться с характеристиками материалов, подвергаемых спайке. Существует температурный порог плавления хрупких элементов, транзисторов, конденсаторов и т.д. Радиолюбителями применяются легкоплавкие вещества.

- Состав припоя подбирается по параметрам толщины, назначения изделия. При спайке проводов, других крупных элементов, возможно применение тугоплавких элементов.

- Некоторые случаи требуют выбора оптимальной токопроводности. Сопротивление олова меньше, чем свинца, на высокочастотных платах используется более дорогие марки припоя.

В любой ситуации, необходимо щепетильно относиться к соответствию параметров пайки и изделия. Для спайки используются качественные изделия, цена на них не высока, а выбор на рынке огромен.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

температура плавления олова для пайки, состав и технические характеристики

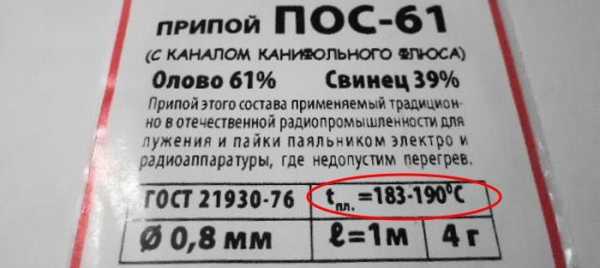

Большинство начинающих радиолюбителей, не сталкивавшихся ранее с пайкой, задаются вопросом о том, какие могут быть припои, и чем они отличаются друг от друга.Припой ПОС является оловянно-свинцовым сплавом. В зависимости от соотношения данных элементов существуют различные маркировки. Самая распространенная – припой ПОС 61.

Разновидности припоев

Припой не всегда обязательно приобретать. Можно использовать старую радиодеталь и собрать его с дорожек платы при помощи жала паяльника. Такой вариант отлично подойдет тем, кто живет далеко от города, где нет возможности приобрести материал в магазине.

Стандартные свинцовые припои.

Однако они бывают разные и отличаются своими свойствами и характеристиками. В связи с этим каждый опытный мастер должен разбираться в данном вопросе. Для спаивания деталей необходимо использование специальных сплавов – припоев.

Последние обладают более низкой температурой плавления, чем отдельные части изделий.

Подобные сплавы делятся на две основные категории в зависимости от температуры плавления: мягкие и твердые. Первый тип широко используется в радиоэлектронике, как любителями, так и профессионалами.

К легкоплавким относят припои с температурой плавления менее 450°С. Их изготавливают из: галлия, индия, олова, висмута, свинца и кадмия. Высокотемпературные плавятся при нагреве, превышающем 450°С. В любом случае он представляет собой, как правило, сплав, состоящий из нескольких металлов и примесей.

Самым распространенным вариантом является оловянно-свинцовый сплав, который называется ПОС. Числа, стоящие после аббревиатуры, свидетельствуют о процентном содержании олова.

Отличить один сплав от другого можно и не зная марки. Например, при большем содержании олова появляется характерный металлический блеск, а при большей концентрации свинца цвет становится темно-серым.

Кроме того, температура плавления ПОСов не превышает 265°С. Еще одной отличительной особенностью сплавов с большей долей свинца является их пластичность и возможность легко согнуть руками.

Классификация сплавов осуществляется в соответствии с ГОСТами.

Физико-механические свойства припоев.

Наиболее распространенными являются:

- припой ПОС 90;

- ПОС 61;

- ПОС 40;

- ПОС 30.

На самом деле маркировок существенно больше. Их насчитывается несколько десятков. Каждая записывается таким образом, что уже из ее названия становится понятен состав сплава, все изготавливаются по ГОСТу 21930-76 припой оловянно-свинцовый.

Стоит отметить, что сплавы отличаются между собой не только химическим составом. В зависимости от формы выпуска они бывают в чушках, проволоке, трубке с канифолью или в прутке.

Например, припой ПОС 61 может продаваться в прутках или в форме проволоки различного диаметра. Необходимо понимать, что соотношение свинца и олова влияет на температуру плавления. Данный параметр в большей мере определяет выбор необходимого сплава.

Кроме того, сплав может выпускаться с флюсом, например, с ФРК525-2-Т1 – безгалоидным канифольным флюсом низкой активности.

В данном флюсе отсутствуют галогены. Благодаря этому факту он оказывает значительно меньше вреда на здоровье мастеров.

Использование сплавов различных марок определяется сферой их применения. ПОС тридцать и сорок относятся к мягким. Их температура плавления не превышает 300°С. Применяются в соединении оцинкованных изделий, лужения, ремонта электроприборов и т.д.

Низкотемпературные припои

Химический состав припоев разных видов.

Низкотемпературные сплавы используются для пайки радиодеталей, чувствительных к действию высокой температуры. К ним относятся: припой ПОС 40 и припой ПОС 30. Они широко применяются в промышленности, но их также берут и для частного использования.

ПОС 30 отлично подходит для пайки меди и сплавов не ее основе. Он используется и как присадочный материал и в целях лужения деталей. Особенностью данной марки является отсутствие в ее составе сурьмы.

ПОС 30 позволяет получать надежные герметичные соединения, что обусловило активное применение материала для трубопроводных систем. Кроме того, он характеризуется хорошей проводимостью и низким сопротивлением, что позволяет использовать его с целью получения мелких контактов.

Низкая температура плавления позволяет избежать перегрева радиодеталей при пайке. В то же время, после застывания, он надежно фиксирует части изделия.

С технической точки зрения выполнять пайку данным сплавом достаточно легко. Однако следует иметь в виду, что в случае его использования детали не должны работать при высоких температурах.

Выпускается ПОС 30 в форме проволоки различного диаметра от 0,5 до 8 мм. Толщину выбирают исходя из задач, которые необходимо решить. Чтобы соединить мелкие провода и детали, отлично подойдет наименьший вариант. А вот ремонт корпусов и спайку крупных изделий проще осуществлять 8 мм проволокой.

Припой ПОС 40 имеет близкие технические характеристики к ПОС 30. В состав также не входит сурьма. Он относится к низкотемпературному классу. Плотности отмеченных сплавов и начало температуры плавления также одинаковы.

Отличаются они друг от друга, конечно же, составом. Об этом свидетельствуют цифры в конце их маркировки.

Разновидности бессвинцовых припоев.

ПОС 40 позволяет получать качественные и надежные соединения. При работе с ним не появляются трещины, а также отсутствуют не пропаянные места и другие дефекты. Незначительное сопротивление и хорошая проводимость позволяют применять ПОС для пайки электроники.

Как уже было отмечено выше, данный припой имеет низкую температуру плавления. Это также накладывает ограничения на использование изделий паяемых с его применением.

Наиболее распространенная форма выпуска сплава – проволока. Ее диаметр варьируется от 0,5 до 7 мм. Однако он существует и в виде прутков, ленты фольги, небольших трубок.

Еще одним низкотемпературным припоем является ПОС 61. Однако у него в составе присутствует сурьма. Сплав отличается достаточно хорошей пластичностью. Наиболее широко используется для пайки полупроводниковой техники. Удельное сопротивление припоя ПОС 61 составляет 0,139 Ом*мм2/м.

Выпускается в виде металлических слитков весом около 25 кг, прутков с сечением от 8 до 15 мм, проволоки с диаметром от 0,5 до 6 мм. Существуют также такие форм-факторы, как ленты, аноды и трубки.

Паяльная паста

Пайку наиболее часто осуществляют с использованием припоя и флюса. В целях качественного выполнения работы необходимо выбирать правильную марку сплава для каждой конкретной задачи.

Паста отличается от обычного припоя тем, что в ней содержится сразу два компонента: припой и флюс, что значительно ускоряет процесс спаивания деталей, особенно когда речь идет о smd элементах.

Любая паста представляет собой густую плотную смесь различных веществ. Она получила широкое распространение в промышленности. Производители электроники активно используют ее на своем производстве.

Разновидности паяльных паст.

В зависимости от состава пасты различают следующие виды:

- отмывочные;

- водорастворимые;

- галогеносодержащие;

- безотмывочные;

- без галогенов.

Ее свойства определяются типом флюса, который в нее добавляют. Если речь идет о первом типе, тогда там используется канифоль. Чтобы очистить изделие от такой пасты применяют растворитель.

Важно выбирать правильную пасту в зависимости от выполняемой работы. Например, если предстоит паять множество мелких деталей на плате, тогда лучше отдать предпочтение более густой пасте.

Для качественной пайки необходимо произвести подготовительные работы. Плату следует очистить и обезжирить. Все контакты следует залудить, используя легкоплавкий припой.

При работе с smd элементами необходимо наносить тонкий слой пасты. В противном случае можно замкнуть контакты микросхем.

При использовании платы большого размера целесообразно использовать нижний подогрев. Это лучше всего осуществить с помощью паяльной станции. Также в этих целях можно использовать термофен или другие средства, чтобы обеспечить нагрев до 150°С. Если об этом не позаботиться, тогда ее может «повести».

После окончания работы все излишки пасты удаляются, что можно легко осуществить с помощью паяльника с различными насадками.

Итог

Температура плавления олова делает этот материал отличным припоем для пайки. Особо широкое распространение получили припои марки ПОС. Они используются и в промышленности, и в частных мастерских, и радиолюбителями.

Множество марок данного припоя позволяет выбрать необходимый сплав, который идеально подойдет для решения практически любой задачи.

tutsvarka.ru

Температура плавления припоя и технические характеристики

Припой — это металл или смесь металлов, используемых при пайке с целью соединения деталей. Как правило, используются сплавы на основе, олова, меди и никеля. Припой на базе олова входит в группу легкоплавких припоев. И температура плавления припоя здесь не превышает 450 °C. Эти составы широко используются для работы с радиоаппаратурой. Весьма распространенными являются припои на базе олова и свинца, они широко применяются в нашей металлопромышленности: аббревиатура ПОС.

Для сборки самодельных устройств простейшей конструкции достаточно наиболее распространенного припоя ПОС-61 или подобного. Сплав можно добыть из старой печатной платы от электронного прибора и собрать его паяльником с паяных контактов.

Виды и характеристики припоев

Бывают мягкими (легкоплавкими) и твердыми. Для монтажа радиоаппаратуры используются легкоплавкие, с температурой плавления 300−450 °C. Мягкие припои уступают по прочности твердым, хотя для сборки электроприборов используются как раз они.

Бывают мягкими (легкоплавкими) и твердыми. Для монтажа радиоаппаратуры используются легкоплавкие, с температурой плавления 300−450 °C. Мягкие припои уступают по прочности твердым, хотя для сборки электроприборов используются как раз они.

Легкоплавкие сплавы — это обычно сплав свинца и олова главным образом. Немного есть легирующих элементов.

Примеси иных металлов вводятся для получения определенных характеристик:

- пластичности;

- температуры плавления;

- прочности;

- устойчивости к коррозии.

Число в обозначении марки говорит о том, сколько процентов олова в нем содержится. Так, у припоя ПОС-40 технические характеристики таковы, что в нем 40% Sn, а ПОС-60 — 60%.

Если марка неизвестна, состав можно оценить по косвенным признакам:

- Температура плавления ПОС — 183−265 °C .

- Если у припоя металлический блеск, значит, в нем достаточно много Sn (ПОС-61, ПОС-90). Если цвет темно-серый, а поверхность матовая, это говорит о высоком содержании свинца, именно он придает сероватый оттенок.

- Припои, содержащие большое количество свинца очень пластичны, а олово придает прочности и жесткости.

Использование сплавов оловянно-свинцовой группы

К таким сплавам относятся следующие:

- ПОС-90 содержит в составе: Pb — 10%, Sn — 90%. Используется для ремонта медицинского оборудования и пищевой посуды. Токсичного свинца немного, так как нельзя, чтобы он соприкасался с пищей и водой.

- ПОС-40: Pb — 60%, Sn — 40%. Главным образом используется для пайки электроаппаратуры и изделий из оцинкованного железа, также с его помощью чинят радиаторы, латунные и медные трубопроводы.

- ПОС-30: Sn — 30%, Pb — 70%. Применяется в кабельной промышленности, для пайки и лужения и листового цинка.

- ПОС-61: Pb 39%, Sn 61%. Как с ПОС-60. Нет особой разницы.

С помощью ПОС-61 осуществляется лужение и пайке печатных плат радиоаппаратуры. Это — главный материал для сборки электроники. Плавиться начинает с 183 °C, полное расплавление при 190 °C. Паять с этим припоем можно при помощи обыкновенного паяльника, не боясь того, что радиоэлементы перегреются.

ПОС-30, ПОС-40, ПОС-90 расплавляются при 220−265 °C. Для многих радиоэлектронных элементов эта температура предкритическая. Сборку самодельных электронных устройств осуществлять лучше с ПОС-61, чьим зарубежным аналогом можно считать Sn63Pb37 (где Sn 63%, а Pb 37%). Также с его помощью паяется радиоаппаратура и самодельная электроника.

ПОС-30, ПОС-40, ПОС-90 расплавляются при 220−265 °C. Для многих радиоэлектронных элементов эта температура предкритическая. Сборку самодельных электронных устройств осуществлять лучше с ПОС-61, чьим зарубежным аналогом можно считать Sn63Pb37 (где Sn 63%, а Pb 37%). Также с его помощью паяется радиоаппаратура и самодельная электроника.

Припои продаются, как правило, в тюбиках или катушках по 10−100 г. Состав сплава можно прочесть на упаковке, к примеру: Alloy 60/40 («Сплав 60/40» — ПОС-60). Выглядит, как проволока диаметром 0,25−3 мм.

Нередко в его составе находится флюс (FLUX), заполняющий сердцевину проволоки. Содержание указывается в процентах и составляет 1−3,5%. Благодаря этому форм-фактору во время работы отсутствует необходимость подавать флюс отдельно.

Разновидность ПОС — ПОССу представляет собой оловянно-свинцовый сплав c сурьмой, и используется в автомобилестроении, в холодильном оборудовании, для пайки элементов электроаппаратуры, обмоток электромашин, кабельных изделий и моточных деталей; подходит для спаивания оцинкованных деталей. Кроме свинца и олова в сплаве 0,5−2% сурьмы.

Как показывает таблица, ПОССу-61−0,5 больше всего подходит для замены ПОС-61, ведь температура его полного расплавления — 189 °C. Существует также припой совершенно не содержащий свинца, оловянно-сурьмянистый ПОСу 95−5 (Sb 5%, Sn 95%) с температурой плавления 234−240 °C .

Низкотемпературные припои

Есть припои, предназначенные специально для пайки деталей с большой чувствительностью к перегреву. Наиболее «высокотемпературный» среди низкотемпературных — это ПОСК-50−18 с температурой плавления 142−145 °C. В ПОСК-50−18 содержится 8% кадмия, 50% олова и 32% свинца. Кадмий усиливает устойчивость к коррозии, однако наряду с тем придает токсичности.

По убыванию температуры следует РОЗЕ (Sn 25%, Pb 25%, Bi 50%), маркирующийся ПОСВ-50. Т пл. — 90−94 °C. Предназначен для пайки латуни и меди. Олова в составе этого сплава 25%, свинца — 25%, висмута — 50%. Соотношение металлов в процентах может несколько разниться, а количество их, как правило, указывается на упаковке в графе «Состав». Этот припой крайне популярен у электронщиков. Используется при демонтаже/монтаже элементов, чувствительных к перегреву. Помимо всего прочего сплав идеален для лужения медных дорожек новехонькой печатной платы.

Применяется в плавких защитных предохранителях в радиоаппаратуре.

Еще более низкотемпературный сплав ВУДА (Sn 10%, Cd 10%, Pb 40%, Bi 40%). Т плавления — 65−72 °C. Поскольку в сплаве содержится 10% кадмия, он токсичен, в отличие от РОЗЕ.

И РОЗЕ, и ВУДА — это довольно дорогие припои.

Паяльная паста

Главным образом используется для пайки компонентов монтируемых поверхностно (SMD’шек), а также безвыводных микросхем в BGA корпусах.

Выглядит как кашица серого цвета, состоит из мельчайших шариков сплава Sn62Pb36Ag2 (серебра 2%, свинца 36%, олова 62%), также в составе содержится безотмывочный флюс. О том, что флюс безотмывочный, говорят две буквы на упаковке NC (No Clean). Флюс, содержащий шарики припоя, высыхает на воздухе, поэтому хранится паста в закрытой упаковке.

Используется это средство при сложном ремонте сотовых и для пайки микросхем в корпусе BGA. Ее применение предполагает использование дополнительного оборудования для ремонта мобильных, к примеру, специальные трафареты. Стоит паста довольно дорого, поскольку содержит серебро.

Сейчас в производстве электроники массово применяются припои без свинца.

tokar.guru

Как отличаются припои по температуре плавления

Основным материалом, применяемым при пайке, является специальный сплав, называемый припоем. К одной из важнейших его характеристик относится температура плавления.

Существует множество разнообразных сплавов, используемых в качестве припоев при выполнении паяных соединений металлических изделий. Они имеют различия по химическому составу и по физико-механическим свойствам.

Классификация

В соответствии с государственным стандартом, существует следующее классификационное деление припоев по температуре их плавления:

- низкотемпературные, их также называют мягкими. Температура плавления этих паяльных сплавов не превышает 450 ℃. В свою очередь, данная категория делится на две подкатегории. Паяльные сплавы, плавящиеся при температуре до 145 ℃ называются особолегкоплавкими, плавящиеся в диапазоне от 145 до 450 ℃ относятся к легкоплавким;

- высокотемпературные или твёрдые. К ним относятся припои с температурой плавления, превышающей 450 ℃. Этот класс сплавов включает в себя три подкатегории. Среднеплавкими считаются те, которые расплавляются при температуре до 1100 ℃, имеющие точку плавления от 1100 до 1850 ℃ называют высокоплавкими. Присадочные материалы, использующиеся при пайке, которые занимают ещё более высокотемпературные позиции, относятся к тугоплавким.

Таблица 1. Температура плавления припоев:

| Марка припоя | Температура плавления, С° |

|---|---|

| Сплав Вуда | 66-70 |

| Сплав Розе | 90-98 |

| Припой ПОИН 52 | 120 |

| Припой ПОСК 50-18 | 142-145 |

| Припой ПОСВи 36-4 | 150-170 |

| Припой ПОС-90 | 183-220 |

| Припой ПОССу 18-0,5 | 183-277 |

| Припой ПОССу 50-0,5 | 183-216 |

| Припой ПОС-63 | 183 |

| Припой ПОССу 25-0,5 | 183-266 |

| Припой ПОС-40 | 183-238 |

| Припой ПОС-30 | 183-238 |

| Припой ПОССу 30-0,5 | 183-245 |

| Припой ПОССу 40-0,5 | 183-235 |

| Припой ПОССу 61-0,5 | 183-189 |

| Припой ПОС-61 | 183-190 |

| Припой ПОССу-15-05 | 184-275 |

| Припой ПОССу-15-2 | 184-275 |

| Припой ПОССу-40-2 | 185-229 |

| Припой ПОССу 25-2 | 185-260 |

| Припой ПОССу-30-2 | 185-250 |

| Припой ПОССу-18-2 | 186-270 |

| Припой ПОС-60 | 190 |

| Припой ЦОП-30 | 200-315 |

| Припой АВИА-1 | 200 |

| Припой П200А | 220-225 |

| Припой ПОЦ-10 | 220-225 |

| Припой ПОС-50 | 222 |

| Припой ПОВи 0.5 | 224-232 |

| Припой ПОМ-1 | 230-240 |

| Припой ПОМ-3 | 230-250 |

| Припой ПОСу 95-5 (бессвинцовый) | 234-240 |

| Припой ПОССу-95-5 | 234-240 |

| Припой ПОССу-4-4 | 239-265 |

| Припой ПОССу-8-3 | 240-290 |

| Припой ПОС-18 | 243-277 |

| Припой ПОССу-4-6 | 244-270 |

| Припой П250А | 250-300 |

| Припой АВИА-2 | 250 |

| Припой ПОС-35 | 256 |

| Припой ПОС-25 | 260 |

| Припой ПОС-4 | 266 |

| Припой ПОССу-10-2 | 268-285 |

| Припой ПОС-10 | 268-299 |

| Припой ПОС-20 | 268-299 |

| Припой ПОССу-5-1 | 275-308 |

| Припой марки А | 300-320 |

| Припой 34А | 530-550 |

| Припой 35А | 545 |

| Припой П-81 | 630-660 |

| Припой П-14К | 640-680 |

| Припой П-14 | 640-680 |

| Припой ПМФОЦр 6-4-0,03 | 640-680 |

| Припой ПМФ-7 | 714-850 |

| Припой ПМФ-9 | 750-800 |

| Припой П-47 | 760-810 |

| Припой ПМЦ-36 | 800-825 |

| Припой Алармет 211 | 800-890 |

| Припой П 21 | 800-830 |

| Припой Л63 | 850-910 |

| Припой таблетированный Л63 | 850-900 |

| Припой ПМЦ-54 | 876-880 |

| Припой ВПР-28 | 880-980 |

| Припой П100М | 900-950 |

| Припой ЛО 60-1 | 900 |

| Припой П100 | 900-950 |

| Припой ЛОК 59-1-0,3 | 900 |

| Припой МНМц 68-4-2 | 915-970 |

| Припой ЛНМц 49-9-0,2 | 920 |

| Припой МНМц 9-23,5 | 925-950 |

| Припой ЛК 62-0,5 | 960-1020 |

| Припой ВПР-16 | 960-970 |

| Припой ВПР-4 | 1000-1050 |

| Припой ВПР-1 | 1080-1120 |

| Припой ВПР-11-40Н | 1100-1120 |

Основная суть процесса пайки заключается в смачивании расплавленным присадочным материалом поверхностей соединяемых деталей, которые сами при этом не расплавляются. Исходя из этого, температура плавления припоев должна быть ниже, чем соответствующая характеристика спаиваемых металлов.

Состав паяльных сплавов

Физико-механические свойства плавящихся присадочных материалов, в частности, температура их плавления, определяются содержанием компонентов, входящих в их состав.

Физико-механические свойства плавящихся присадочных материалов, в частности, температура их плавления, определяются содержанием компонентов, входящих в их состав.

Обычно такие сплавы состоят из нескольких химических элементов, но название композиций определяется по тому элементу, который является основным и превосходит все остальные по содержанию. Например, припои на основе олова называют оловянными.

Существует большое семейство припоев, содержащих значительные удельные доли свинца и олова. Такие паяльные сплавы принято называть оловянно-свинцовыми.

Для них принято буквенное обозначение ПОС, после которого следует цифра, показывающая процентное содержание олова в составе этого припоя.

Таблица 2. Химический состав припоев:

Марка припоя | Химический состав, % | |||||

Олово | Сурьма | Медь | Цинк | Свинец | Алюминий | |

ПОС-40 | 39…41 | _ | _ | — | Остальное | — |

ПОССу40-0,5 | 39…41 | 0,05.-0,5 | — | — | — | — |

ПОССу40-2 | 39…41 | 1.5…2 | — | — | — | — |

ПОССуЗО-О.5 | 29 31 | 0,05-0,5 | — | — | —»— | — |

ПОССуЗО-2 | 29…31 | 1,5-2 | — | — | —»— | — |

А | 38,6…42,1 | — | 1,5-2 | 56…59 | — | — |

ЦО-12 | 12 | — | — | 83 | — | — |

ЦА-15 | — | — | — | 85 | — | 15 |

Компоненты, входящие в состав припоя, оказывают воздействие на физические качества сплава, образуя нечто новое, не присущее каждому из компонентов в отдельности.

При этом наибольшее влияние на результирующие свойства припоя (такие, как температура его плавления) оказывает элемент, имеющий наибольший удельный вес в сплаве.

Так, паяльные сплавы на основе такого легкоплавкого металла, как олово, относятся к низкотемпературным или мягким. Этим подчёркивается связь температуры плавления металла с его механической твёрдостью.

То есть, металлы, которые плавятся при более низкой температуре, являются более мягкими.

Существует множество припоев, которые создаются на основе меди, алюминия, цинка, серебра, золота, платины. Высокотемпературная пайка осуществляется сплавами, в состав которых входят титан, цирконий, молибден и другие металлы.

Выбор припойного материала

Одним из главных критериев выбора сплава для создания паяного соединения металлических деталей является температура его плавления.

Одним из главных критериев выбора сплава для создания паяного соединения металлических деталей является температура его плавления.

То есть, присадочный материал должен расплавляться раньше, чем основной. Но это не единственное условие выбора.

Жидкий расплав должен хорошо смачивать поверхность основного металла. Кроме этого, к паяному соединению предъявляются определённые прочностные требования.

Правильный подбор присадочного материала для пайки позволяет приблизить прочность соединения к прочности основного металла.

Именно по этой причине при пайке какого-либо металлического изделия стараются использовать присадку на основе такого же металла, как металл изделия.

При этом более низкая температура плавления припоя обеспечивается дополнительными компонентами, входящими в его состав.

Правда, следует заметить, что сравнять эти характеристики при пайке не удаётся никогда. То есть, при механических испытаниях на разрушение излом всегда будет происходить в месте соединения.

В некоторых специфических видах пайки прочность соединения играет не главную роль. Например, при пайке ювелирных изделий основной является эстетическая часть работы. Поэтому изделия из золота, серебра и платины паяются только припоями на основе одноимённых металлов, причём той же пробы.

Разогрев

В зависимости от температуры плавления используемого присадочного материала, применяются различные методы нагрева при пайке. В случае с мягкими материалами, содержащими олово, цинк, свинец, основным инструментом при пайке может служить обычный паяльник.

В зависимости от температуры плавления используемого присадочного материала, применяются различные методы нагрева при пайке. В случае с мягкими материалами, содержащими олово, цинк, свинец, основным инструментом при пайке может служить обычный паяльник.

В качестве примера можно привести сборку и ремонт электронных схем, содержащих компоненты, критичные к перегреву. В этой ситуации обычно используются свинцово-оловянные материалы, имеющие невысокую температуру плавления и электрические паяльники небольшой мощности.

Механическая прочность соединений играет здесь второстепенную роль, главным является обеспечение надёжного электрического контакта.

Когда речь идёт о пайке высокотемпературными материалами, паяльник оказывается бессильным. В этих случаях нагрев осуществляется посредством газовых горелок и специальных установок, использующих токи высокой частоты.

Это относится к промышленной пайке в условиях производственных цехов и использованию твёрдых припоев.

В отдельных случаях, когда спаиваемые детали очень массивны, и при использовании обычных средств нагрева достичь плавления не удаётся, применяются специальные печи, куда заготовки помещают целиком. Только таким способом обеспечивают надежную пайку.

svaring.com

Мир современных материалов — Припои

Припои принято делить на две группы — мягкие и твердые. Это деление связано с их температурой плавления. К мягким относятся припои с температурой плавления ниже 300 °С, к твердым — выше 300 °С. Кроме температуры плавления, припои существенно различаются механической прочностью. Мягкие припои имеют предел временного сопротивления разрыву 16…100 МПа, твердые — 100……500 МПа.

Выбирают припой в соответствии с типом паяемого металла (или металлов, если они разнородны), требуемой механической прочностью, коррозионной стойкостью и стоимостью.

При пайке токоведущих частей очень важно учитывать значении удельной проводимости припоя.

Название припоя, как правило, определяется металлами, входящими в него в наибольшем количестве. Название припоев, содержащих драгоценные или редкие металлы даже в небольших количествах, происходят от этих металлов.

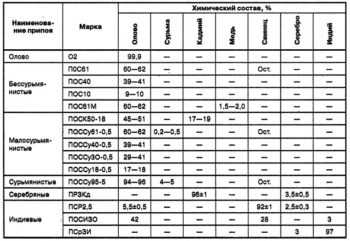

Условные обозначения марок припоев содержат букву П (припой) и одну из последующих букв русского названия основных компонентов, а также количество их в процентах. Сокращения наименования компонентов следующие: олово — О, сурьма — Су, свинец — С, алюминий — А, серебро — Ср, никель — Н, палладий — Пд, индий — Ин, медь — М, золото — Зл, германий — Г, кремний — Кр,висмут — Ви, кадмий — К, титан — Т. Чистые металлы, применяемые в качестве припоев, обозначаются такими же марками, как в ГОСТ на поставку (например, 02 означает олово, С1 — свинец и т. д.).

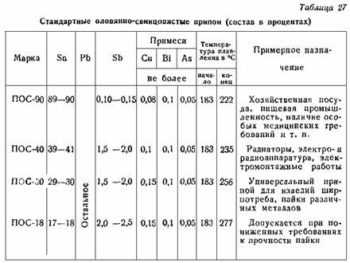

Наиболее распространенными мягкими припоями, изготовляемыми промышленностью, являются оловянно-свинцовые. На них распространяется ГОСТ 21931—76. В соответствии с этим ГОСТ оловянно-свинцовые припои, не содержащие сурьму, называют бессурмянистыми, а припои, содержащие сурьму 1…5 %,—сурьмянистыми.

Примеры условных обозначений марок оловянно-свинцовых припоев:

ПОС-61 — припой оловянно-свинцовый, содержит 61 % олова, остальное свинец.

ПОССу-61-0,5 — припой оловянно-свинцовый, малосурьмянистый, содержит 61 % олова, 0.5 % сурьмы, остальное — свинец.

ПОС-61М — припой оловянно-свинцовый, содержит 61 % олова, небольшой процент меди и свинец.

ПОСК-50-18 — припой оловянно-свинцовый, содержит 50 % олова, 18 % кадмия, остальное — свинец.

Применение оловянно-свинцовых припоев в электротехнике и радиотехнике:

| Марка | Назначение |

| ПОС-90 | для пайки деталей, подвергающихся в дальнейшем гальваническим покрытиям |

| ПОС-61 | для лужения и пайки тонких проводов и спиральных пружин в измерительных приборах, монтажных соединений обмоточных проводов диаметром 0,05…0,08 мм и литцендрата, резисторов, конденсаторов, герметичных швов стеклянных проходных изоляторов, печатных схем и при производстве полупроводниковых приборов, т. е. там, где не допустим перегрев. |

| ПОС-40 | для пайки токопроводящих деталей, проводов, наконечников, для соединения проводов с лепестками; при производстве полупроводниковых приборов |

| ПОС-10 | для лужения и пайки контактных поверхностей электрических аппаратов, приборов, реле; при производстве полупроводниковых приборов |

| ПОСК-50-18 | для пайки деталей, чувствительных к перегреву, в металлизированной керамике, для ступенчатой пайки конденсаторов; для герметизации. Для лужения пассивной части интегральных микросхем с покрытием медью, серебром |

|

ПОССу-61 -0,5 |

для лужения и пайки деталей электроаппаратуры, обмоток электрических машин при жестких требованиях к температуре. Для лужения и пайки пассивной части интегральных микросхем и выводов с покрытием никелем, медью, серебром, оловом; для герметизации. |

| ПОССу-40-0,5 | для лужения и пайки обмоток электрических машин |

| ПОССу-35-0,5 | для лужения и пайки свинцовых кабельных оболочек электрических изделий неответственного назначения |

| ПОССу-18-0,5 | для лужения и пайки трубок теплообменников электроламп |

| ПОССу-95-5 | для пайки в электропромышленности |

|

ПОССу-40-2 ПОССу-8-3 |

припой широкого назначения. Для пайки наружных деталей и сборочных единиц электровакуумных приборов |

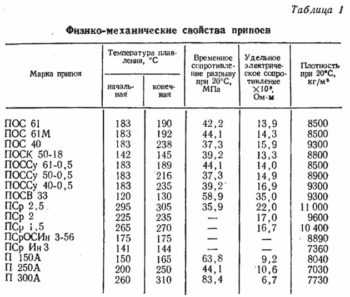

В табл. 1 приведены физико-механические свойства оловянно-свинцовых припоев.

Таблица 1. Физико-механические свойства оловянно-свинцовых припоев.

| Марка | Температура кристаллизации, °С | ρ, мкОм×м |

l, Вт×м-1×К-1 |

σ, МПа |

Δl/l, % |

|

| начала | конца | |||||

| Олово чистое | 232 | 232 | 0,115 | 63 | — | _ |

| ПОС-90 | 200 | 0,120 | 54 | 49 | 40 | |

| ПОС-61 | 190 | 183 | 0,139 | 50 | 43 | 46 |

| ПОС-40 | 238 | 0,159 | 42 | 38 | 52 | |

| ПОС-10 | 299 | 268 | 0,200 | 35 | 32 | 44 |

| ПОС-61М | 192 | 183 | 0,143 | 49 | 45 | 40 |

| ПОСК-50-18 | 145 | 142 | 0,133 | 54 | 40 | |

|

ПОССу-61-0,5 |

189 |

0,140 |

50 |

45 |

35 |

|

| ПОССу-50-0,5 | 216 | 0,149 | 47 | 38 | 62 | |

| ПОССу-40-0,5 | 235 | 0,169 | 40 | 50 | ||

|

42 |

||||||

| ПОССу-35-0,5 | 245 | 183 | 0,172 | 38 | 47 | |

|

ПОССу-30-0,5 ПОССу-25-0,5 ПОССу-18-0,5 |

255 266 |

0,179 |

||||

| 38 | 36 | 45 | ||||

| 277 | 0,198 | 35 | 36 | 50 | ||

| ПОССу-95-5 | 240 | 234 | 0,145 | 46 | 40 | 46 |

|

ПОССу-40-2 |

299 |

0,172 |

42 |

43 |

48 |

|

|

ПОССу-35-2 ПОССу-30-2 ПОССу-25-2 ПОССу-18-2 |

243 250 |

0,179 0,182 |

38 40 40

38 |

|||

| 185 | ||||||

| 260 | 0,185 | |||||

| 270 | 186 | 0,206 | 34 | 36 | 35 | |

| ПОССу-15-2 | 275 | 184 | 0,208 | 33 | 36 | |

| ПОССу-8-3 | 290 | 240 | 0,207 | 34 | 40 | 43 |

Обозначения в таблице:

ρ – удельное сопротивление;

l — коэффициент теплопроводности;

σ — временное сопротивление разрыву;

Δl/l – относительное удлинение.

Стандартными твердыми припоями являются медно-цинковые и серебряные припои. Медно-цинковые припои, изготовляемые промышленностью, должны удовлетворять ГОСТ 23137—78, а серебряные — ГОСТ 19738—74:

ПМЦ-36 — припой медно-цинковый, 36% меди.

ПСр-50 — припой серебряный, Ag50 %

ПСр-25Ф — припой серебряный, Ag25 %, содержит фосфор.

ПСр-50К — припой серебряный, Ag50 %, содержит кадмий.

В табл. 2 приведены температуры кристаллизации и назначение некоторых стандартных твердых припоев. В качестве твердых припоев иногда применяют стандартные сплавы меди с фосфором (ГОСТ 451.5—81). В некоторых случаях они заменяют дорогостоящие серебряные припои.

Таблица 2. Свойства и назначение некоторых стандартных серебряных и медно-цинковых припоев

| Температура кристаллизации, °С | Плотность, Мг×м-3 | Материалы, подвергаемые пайке | Назначение | ||

| Марка | |||||

| начала | конца | ||||

| ПСр-2,5 | 305 | 295 | 11,0 | Медь, ее сплавы, нержавеющая | Для пайки наружных деталей |

| ПСр-3 | 305 | 300 | 11,3 | сталь, углеродистая сталь | и сборочных единиц электровакуумных приборов |

| ПСр-15 | 810 | 635 | 8,3 | ||

| ПСр-40 | 605 | 595 | 8,4 | ||

| ПСр-45 | 725 | 600 | 9,1 | ||

| ПМЦ-Зв | 950 | 825 | 7,7 | Латунь, содержащая до 68 % меди |

Для соединений, не подверженных ударной нагрузке или изгибу |

| Г1МЦ-54 | 970 | 860 | 8,3 | Медь, медные сплавы | Там, где не требуется хорошей затекаемости припоя |

Фосфорные припои относятся к группе самофлюсующихся припоев, так как пайка ими меди производится без применения флюса. При нагревании припоя фосфор окисляется в фосфорный ангидрид, который и является флюсом. Однако при пайке этими припоями латунных деталей с медными применение флюса обязательно. Недостатком фосфорных припоев является хрупкость паяного шва. Для пайки стали и чугуна фосфорные припои непригодны. В табл. 3 приведены температуры плавления и назначение медно-фосфорных припоев.

Таблица 3. Свойства и назначение в качестве припоев стандартных сплавов медь — фосфор

| Марка припоя | Содержание фосфора, % |

Температура плавления, °С |

Назначение |

| МФ1 | 8,5… 10 | 725…850 | Для пайки медных, латунных и бронзовых деталей, |

| МФ2 | 8,5… 10 | 725…850 | работающих в условиях небольших |

| МФЗ | 8,5 | 725…860 | статических нагрузок |

Примечание. Сплавы МФ1 и МФ2 отличаются друг от друга содержанием примеси висмута и сурьмы.

Пайка алюминия и его сплавов производится специально разработанными для этой цели припоями и флюсами. Главным препятствием при пайке алюминия является пленка оксида, которая почти мгновенно образуется при ее удалении механическим способом. Оксидная пленка алюминия очень стойкая, ее не удается растворить или восстановить обычными флюсами, применяемыми при пайке меди или стали. В табл. 4 приведены припои, применяемые при пайке алюминия и его сплавов.

При пайке алюминия низкотемпературными припоями его поверхность предварительно покрывают никелем.

Таблица 4. Характеристики припоев, применяемых для пайки алюминия и его сплавов

| Марка | Компоненты | Содержание, % | Плотность, Мг×м-3 | Температура плавления, °С |

| П425А |

А1 Сu |

19,0…21,0 14,0—16,0 64,0—66,0 |

5,70 | 415-425 |

| П34А | Si Сu Al |

5,5-6,5 14,0… 16,0 Остальное |

3,30 | 525 |

| ПСИЛО* |

Al Si |

90,0…87,0 10,0..13,0 |

2,58…2,66 | 577 |

| АВИА 1 | Sn Cd Zn |

55 20 22 |

200 | |

| АВИА 2 | Sn Cd Zn Al |

40 20 25 15 |

250 |

* Силумии (ГОСТ 1521—76)

В некоторых случаях в качестве припоев используют чистые металлы. В частности, кадмий применяют для пайки и лужения ковара, никеля. Чистое олово применяется для пайки и лужения меди и ее сплавов, низкоуглеродистой стали, платины, ковара. Медь применяется для пайки никеля, низкоуглеродистой стали.

Кроме описанных выше припоев, на которые распространяются государственные стандарты, в радиоэлектронной промышленности применяют припои, состав и назначение которых определяется требованием отраслевого стандарта. Здесь есть большая группа серебряных, золотых, а также небольшое число медно-никелевых, медно-германиевых и других припоев. В табл.5 приведены сведения только о тех, которые существенно отличаются от стандартных по своему назначению.

Таблица 5. Характеристики некоторых нестандартных припоев

| Марка | Компо- ненты |

Содержание, % | Плот- ность d, Mr-м-3 |

Температура плавления, °С | Назначение | |

| ПОСМ-0,5 | Sn Sb Сu Pb |

59…61,0 0,5…0,7 |

8,50 | 184 | Для лужения пассивной ча- сти микросхем с тонкими медными покрытиями (0,5…0,6 мкм) |

|

| ПСрОС-3-58 | Sn Sb Ag Pb |

66,8…58.8 2.6…3,4 |

2,50 | 190 | Для лужения пассивной ча- сти схем специального наз- начения с покрытием медью, серебром |

|

| ПСр-3Ин |

In Ag |

96,5…97,6 2,5…3,5 |

7,36 | 141 | Для пайки золота и серебра, а также металлизирован- ных материалов в микро- электронике |

|

| Фольга никелево-медная вакуумной плавки | Ni Сu |

75±2 25±2 |

8,77 | 1150…1210 | Для пайки сплава ВТ1-00 с металлизированной керамикой |

|

| ППдН-60-40 | Pd Ni |

40 60 |

10,61 | 1237 | Для пайки никеля, низкоугле- родистой стали, молибде- на, вольфрама |

|

| ПСрМ-72-28 | Ag Сu |

72±0,5 28±0,5 |

9,90 | 779 | Для пайки меди, никеля, сплавов ЭП-333, ковара 29НК, стали 08, медно- молибденовых сплавов, ке- рамики |

|

| ПСр-72В |

Ag Сu |

72±0,5 Остальное |

9,90 | 789 | Для пайки никеля, меди, мельхиора, константа на сплавов МО-19, МН-45, 29НК-ВИ, монсля, кера- мики |

|

| ПМГ-9 | Ge Ni В Сu |

8,7 ±0.4 0.5 ±0.5 0,2 ±0,1 Остальное |

8,70 | 950…1005 | Для пайки электротехничес- кой стали, нержавеющей стали, никеля |

|

| ПМТ-45 | Cu Fe Si Ti |

49,0…52,0 1,0-3,0 0,7… 1,0 45,0…49,3 |

6.02 | 955 | Для панки титана и его спла- вов |

|

Литература:

- Справочник по электротехническим материалам/ под ред. Корицкого Ю.В., Пасынкова В.В., Тареева Б.М. – М.: Энергоатомиздат, т.2, 1987. – 464 с.

Вас также может заинтересовать:

worldofmaterials.ru

Припой и флюс для пайки, назначение, химсостав, приготовление

Для пайки паяльником применяется припой, а чтобы припой хорошо растекался по поверхности соединяемых пайкой деталей, используют вещество, которое называется флюс. В зависимости от металла деталей и их размеров, крепости и герметичности пайки необходимо выбирать определенную марку припоя и флюса. Информация в таблицах поможет Вам подобрать необходимый припой и флюс для пайки.

Марки мягких припоев для пайки паяльником

Основным компонентом при пайке электрическим паяльником является оловянно-свинцовый припой. Он выпускается в виде проволоки или трубки разных диаметров. Трубчатый припой внутри заполняется канифолью. Такой припой очень удобен при работе, так как не требует дополнительного брать на жало паяльника флюс.

Припой представляет собой сплав легкоплавких металлов. Как правило, в состав припоя входит олово. Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец. Олово является экологически чистым металлом и его можно применять в качестве припоя для пайки в чистом виде пищевой посуды и медицинских инструментов. Если согнуть или сжать трубочку из чистого олова, то она хрустит. Чем больше в составе припоя свинца, тем темнее поверхность припоя.

Припои маркируются буквами и цифрами. Например ПОС-61, что обозначает П – припой, О – оловянный, С – свинцовый, 61 – % содержания олова. ПОС-61 является самым распространенным, так как подходит для пайки в большинстве случаев. В народе ПОС-61 часто называют третник , так как в его составе третья часть свинца (Pb).

Припои бывают мягкие и твердые. Температура плавления мягких припоев ниже 450˚С. Твердые припои плавятся при нагреве свыше 450˚С и для пайки электрическим паяльником не используются.

Основные технические характеристики мягких припоев

для пайки электрическим паяльником

Удельное электрическое сопротивление оловянно-свинцового припоя (проводимость) составляет 0,1-0,2 Ом/метр, алюминия 0,0271, а меди 0,0175. Как видите, припой проводит ток в десять раз хуже, чем медь или алюминий.

Наиболее распространенным припоем является ПОС-61, его еще называют третник. Он отлично подходит для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом и не дорогой. Подходит практически для всех случаев пайки в быту.

Флюс для пайки паяльником

Флюс это вспомогательное вещество, необходимое для освобождения поверхностей спаиваемых деталей от окислов и лучшему растеканию припоя по поверхности металла при пайке. Без применения флюса выполнить паяльником качественную пайку практически не возможно.

При приготовлении наиболее популярных флюсов для пайки электрическим паяльником, применяется канифоль. Ее получают из древесины деревьев хвойных пород, в основном сосны. При температуре около 50°С канифоль размягчается, а при 250°С начинает кипеть.

Канифоль не устойчива к воздействию атмосферной влаги – гидролизуется. Она состоит на 85-90% из абиетиновой кислоты. Если не удалить остатки канифоли после пайки то происходит окисление места пайки. Многие этого не знают и считают, что канифоль для металла безвредна. Кроме того, впитывая воду из атмосферы, канифоль увеличивает свою проводимость и может нарушать работу электронных устройств, особенно высоковольтных их цепей.

Популярные флюсы для пайки электрическим паяльником

Флюс на основе спирта и растворителей требуется хранить в герметичной таре, иначе жидкость быстро испарится. Очень удобна для этих целей бутылочка от маникюрного лака. Всегда и кисточка под рукой, которой удобно наносить флюс на место пайки. Такую бутылочку практически в любом доме можно найти. Еще ее достоинство, кисточка и закрутка не растворяются спиртом и растворителем. Перед наполнением флюсом обязательно нужно тщательно вымыть бутылочку и кисточку от лака. Если лак сильно застыл, то налить ацетона и оставить. Через время лак растворится.

В бутылочке я и приготавливаю спирто-канифольный флюс. Сначала через воронку из бумаги насыпаю порошок канифоли и затем заливаю спиртом. Легко налить спирт в узкое горлышко бутылочки, если прикоснуться горлышком бутылки со спиртом к кисточке, предварительно смоченной в спирте. Лить нужно очень медленно и ни одной капли не прольете. Со временем спирт испаряется и флюс становится густым. Тогда нужно его разбавить спиртом до требуемой консистенции.

В качестве флюса я часто использую не документированный флюс аспирин (ацетил салициловая кислота), который применяют в качестве лекарства. С помощью его, можно без предварительной подготовки, залудить медные и стальные поверхности. На основе аспирина легко готовится и жидкий флюс для пайки паяльником, достаточно таблетку растворить в небольшом количестве спирта, ацетона или воды.

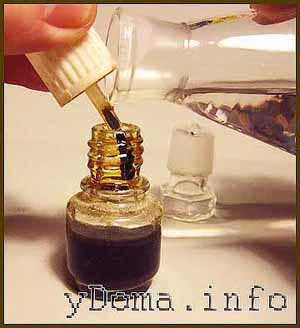

Паяльные пасты (тиноль) для пайки

Паяльная паста (тиноль) представляет собой композицию из припоя и флюса. Паста не заменима при пайке паяльником в труднодоступных местах, и при монтаже бескорпусных радиодеталей. Паста наносится лопаткой в нужном количестве на место пайки и затем прогревается электрическим паяльником. Получается красивая и качественная пайка. Особенно удобно ее применение при отсутствии опыта работы с паяльником.

Пасту можно изготовить самостоятельно. Для этого нужно выбрать марку припоя, подходящего для пайки требуемого металла. Далее напильником с крупной насечкой напилить из прутка опилок. Затем в подобранный из таблицы жидкий флюс для пайки добавлять, перемешивая опилки до получения состава пастообразного состояния. Хранить пасту нужно в герметичной упаковке. Срок хранения пасты не более полгода, так как опилки припоя со временем окисляются.

ydoma.info