Момент затяжки гайки – РД 37.001.131-89 Затяжка резьбовых соединений. Нормы затяжки и технические требования

Затяжка резьбовых соединений

Технический уровень и качество крепёжных деталей и соединений имеют важное значение для обеспечения высоких потребительских характеристик машин, механизмов, строительных конструкций, бытовой техники, другой продукции. Известно, что большинство отказов в автотранспортных средствах так или иначе связано с крепёжными деталями, ослаблением соединений, а любые ремонты и обслуживание – с отвинчиванием и завинчиванием болтов, гаек, винтов и т.д.

Надёжность соединений узлов зависит от технического уровня конструкции в целом, качества крепёжных деталей и качества сборки [1].

Надёжность резьбовых соединений — это, в первую очередь, гарантия длительного сохранения усилия предварительной затяжки в период эксплуатации. Как обеспечить это?

Силовые параметры резьбовых соединений. Надёжность крепежа.

Чтобы ответить на поставленный вопрос, сначала назовём основные силовые параметры резьбовых соединений. ГОСТ 1759.4 устанавливает для крепёжных деталей

Усилие предварительной затяжки (далее – усилие затяжки – Q, Н), на которое производится затяжка резьбового соединения, обычно принимаетсяв пределах 75-80%, в отдельных случаях и 90%, от пробной нагрузки[1]. Нередко возникает вопрос почему «предварительной»? Дело в том, что затяжка соединений подразумевает создание во всех деталях – и крепёжных, и соединяемых, некоторых напряжений. При этом в упруго напряжённых телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него. В табл. 1 для справок приведены значения усилий затяжки нескольких размеров соединений.

Таблица 1

Значения усилий затяжки,Q, Н | |||

Размер резьбы болта | Класс прочности 6.8 | Класс прочности 8.8 | Класс прочности 10.9 |

М6 | 7540 | 8700 | 12530 |

М8 | 12750 | 15900 | 22800 |

М10 | 19130 | 25280 | 36080 |

М12 | 27230 | 36680 | 52500 |

Существует несколько способов затяжки резьбовых соединений: затяжка до определённого момента, затяжка до определённого угла, затяжка до предела упругости, затяжка в области пластических деформаций и другие.

Затяжка соединений до определённого момента

В отечественной практике чаще всего применяется затяжка путём приложения к крепёжной детали необходимого крутящего момента затяжки (далее – момента затяжки, Мкр, Н*м), который обычно указывается в чертежах или технологии сборки. В автомобильной промышленности для назначения моментов затяжки используются отраслевые стандарты [2; 3] и руководящий документ [4], которые распространяются на резьбовые соединения с болтами, шпильками и гайками с цилиндрической метрической резьбой номинальным диаметром от М3 до М24 в зависимости от размеров, класса прочности крепёжной детали и класса соединения.

В зависимости от степени ответственности соединений назначаются классы резьбовых соединений и соответствующие им величины максимальных и минимальных моментов затяжки, объёма их контроля (проверки), приведенные в табл.2.

Таблица 2. Классы резьбовых соединений по [3]

Класс соедин. | Наименование | Допускаемое отклон. от расчетного Мкр, % | Объем контроля затяжки | |

Максим. | Минимум | |||

I | Особо ответственные | +5 | -5 | 100% соединений |

II | Ответственные | +5 | -15 | |

III | Общего назначения | +5 | -35 | Периодически, согласно техдок. |

IV | Малоответственные | +5 | -65 | |

Несколько иные, но во многом аналогичные классы резьбовых соединений приводит, например, стандарт фирмы Renault[5], называя их классами точности прилагаемого момента:

класс А | имеет поле допуска Мкр на инструменте | ±5% |

класс В | имеет поле допуска Мкр на инструменте | ±10% |

класс М | имеет поле допуска Мкр на инструменте | ±15% |

класс С | имеет поле допуска Мкр на инструменте | ±20% |

класс D | имеет поле допуска Мкр на инструменте | ±35% |

класс Е | имеет поле допуска Мкр на инструменте | ±45% |

Видно, что классы А, В, С, D соответствуют по полю допуска классам по табл.2.

Номинальный крутящий момент рассчитывается по известной формуле [1; 4;7]:

Мкр = 0,001 Q[0,16 Р + µр 0,58 d2 + µт 0,25 (dт + d0) ],

где µр– коэффициент трения в резьбе;

µт — коэффициент трения на опорном торце;

dт – диаметр опорной поверхности головки болта или гайки,мм;

d0 – диаметр отверстия под крепёжную деталь, мм;

Р – шаг резьбы, мм;

d2– средний диаметр резьбы, мм.

Существенное влияниена затяжку крепёжных соединений оказывают условия контактного трения в резьбе и на опорной поверхности, зависящие от таких факторов, как состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др. Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. 3 приведены их справочные значения [6].

Таблица 3. Значения коэффициентов трения в резьбе µри на опорном торце µт

Вид покрытия | Коэффициент трения | Без смазочного материала | Машинное масло | Солидол синтетический | Машинное масло с МоS2 |

Без покрытия | µр | 0,32-0,52 | 0,19-0,24 | 0.16-0,21 | 0,11-0,15 |

µт | 0,14-0,24 | 0,12-0.14 | 0,11-0,14 | 0,07-0,10 | |

Цинкование | µр | 0,24-0,48 | 0,15-0,20 | 0,14-0,19 | 0,14-0,19 |

µт | 0,07-0.10 | 0.09-0,12 | 0,08-0,10 | 0,06-0,09 | |

Фосфатирование | µр | 0,15-0,50 | 0,15-0,20 | 0,15-0.19 | 0.14-0,16 |

µт | 0,09-0,12 | 0,10-0,13 | 0,09-0,13 | 0,07-0,13 | |

Оксидирование | µр | 0.50-0,84 | 0,39-0.51 | 0,37-0,49 | 0.15-0,21 |

µт | 0,20-0,43 | 0,19-0.29 | 0.19-0,29 | 0,07-0,11 |

Для упрощения расчётов Мкр коэффициенты трения обычно усредняют. В качестве примера в табл. 4 приведены результаты сравнительного расчёта моментов затяжки соединения болт-гайка размером М8, класса прочности 8.8-8. Значения коэффициентов трения µ

Таблица 4. Результаты сравнительного расчёта момента затяжки крепежа

Вид смазки и покрытия | Разные коэффициенты трения | Усреднен. к-ты трения | |||

µр | µт | Мкр.разд, Н?м | µ=0,5(µр+µт) | Мкр.сред, Н?м | |

6Ц хр | 0,36 | 0,09 | 34,9 | 0,22 | 36,8 |

6Ц хр, солидол | 0,165 | 0,09 | 21,9 | 0.13 | 23,0 |

Без смазки и покрытия | 0,42 | 0,19 | 47,6 | 0,30 | 48,9 |

Для понимания и правильного назначения режимов сборки резьбовых соединений важно знать на что расходуется Мкр. В табл. 5 приведены результаты расчёта момента затяжки в целом и по составляющим. Три составляющие момента затяжки (см. формулу) отражают их доли, идущие на создание усилия затяжки (12-15%), на преодоление сил трения в резьбе (32-39%) и на преодоление сил трения под головкой болта или под гайкой (47-54%) [1].

Как видим на создание усилия затяжки расходуется лишь до 15% Мкр.

Таблица 5. Моменты затяжки соединений и их составляющие, Мкр, Н*м

Размер резьбы ишестигр., мм | Всего | На создание усилия затяжки | На трение в резьбе | На трение под головкой | ||||

Класс прочности | ||||||||

6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | |

М6; S=10 | 8.3 | 9,6 | 1.2 | 1,4 | 3,0 | 3,5 | 4,1 | 4,7 |

М8; S=13 | 18,4 | 23 | 2.6 | 3,2 | 6.9 | 8.6 | 8,9 | 11,2 |

М10; S=17 | 35 | 46,3 | 4,6 | 6,0 | 13,0 | 17,2 | 17,4 | 23,5 |

При применении соединений с фланцевыми болтами и гайками важно учитывать влияние на момент затяжки увеличенной опорной поверхности под головкой. Момент требуется на 10-15% выше, чем без фланца.

Крепёж. Точность способа затяжки по моменту

Итак, все действия разработчиков крепёжных соединений в машинах и механизмах сводится к назначению Мкр. Но обеспечит ли этот момент получение необходимого усилия затяжки? Зная сильное влияние условий трения и класса соединения на зависимость между усилием и моментом затяжки, покажем каков может быть разброс достигаемых значений Q при сборке. В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

Близкие значения Q и Мкр приводятся в материалах фирм Renault, Gedore, Facom и других.

Рассчитаемпри возможных значениях коэффициентов трения 0,3, 0,14 и 0,10 величины достигаемого усилия затяжки при названных моментах затяжки для соединений II и III классов (табл. 6) и построим диаграмму в координатах Q– Мкр (рис. 1). Виден весьма существенный разброс достигаемых значений усилия затяжки (заштрихованная четырехугольная зона) при заданных крутящих моментах. Для соединений II класса это А2ВСD2, а III класса – А3ВСD3.

Минимально достигаемое усилие затяжки Qминполучается при приложении минимального крутящего момента затяжки Мкр. мин при максимальном коэффициенте трения µмакс(точки А2 и А3 на диаграмме).

Таблица 6. Результаты расчётов усилия затяжки, Q, Н

Момент затяжки, Н/м | Коэффициент трения, µ | ||

0,3 | 0,14 | 0,10 | |

Мкр. макс = 24,4 | 7870 | 15900 | 21030 |

Мкр.мин = 19,8;11 класс | 6390 | 12860 | 17070 |

Мкр. мин = 15,1; 111класс | 4870 | 9800 | 13020 |

Максимальное усилие затяжки Qмакс достигается при приложении максимального крутящего момента Мкр. макс при наименьшем коэффициенте трения µмин (точка С на диаграмме).

Подобные графические изображения могут быть построены для каждого конкретного резьбового соединения. Точка соответствующего соотношения Мкр – Q находится внутри четырёхугольника.

Еще одна характеристика резьбовых соединений, влияющая на точность затяжки по моменту, назовём её «плотность» или «герметичность» стыка соединяемых деталей. Чем больше в пакете деталей (слоев), тем сильнее влияние заусенцев, неровностей, шероховатости контактных поверхностей.

Минимальное удельное усилие на контактных поверхностях должно устанавливаться из условия плотности стыкови не должно быть меньше s0 мин=(0,4 – 0,5)sт. Максимальное значение удельных усилий, обеспечивающих надёжность затяжки должно быть s0 макс=(0,8 – 0,9)sт.

Ранее мы приводили данные [1] о нежелательности применения плоских и пружинных шайб в соединениях и приводили варианты перехода, в частности, на фланцевый крепёж, что существенно повышает надёжность. Там же показаны отрицательные стороны применения болтов с шестигранной уменьшенной головкой, у которых контактные напряжения под головкой превышают sт.

Как видно способ затяжки с контролем момента даже при его точной фиксации не обладает необходимой надёжностью, далеко не всегда обеспечивает нужное усилие затяжки.

Методы контроля затяжки крепежа

Наиболее распространен метод контроля при помощи динамометрических ключей, имеющих точность в пределах ±5%. Ошибка в измерении величины момента зависит от принятого метода его определения. В [4] предусматриваются следующие методы.

Метод А. Момент измеряется непосредственно в начале вращения болта или гайки в направлении затягивания, измеренный таким образом момент называется «моментом страгивания с места». Метод применяется для быстрого контроля и осуществляется не позднее 30 минут после затяжки.

Метод В. Момент измеряется во время вращения при повороте на 10о – 15о в направлении завинчивания. Момент, полученный при этом, называется «моментом вращения». Метод применяется для периодического, но более точного контроля.

Метод С. Соединение освобождается и снова затягивается в прежнем положении, которое должно быть отмечено риской. Этот момент называется «моментом повторной затяжки» и применяется для контроля соединений, имеющих оксидные пленки, окраску, загрязнения.

Величины моментов затяжки при контрольных измерениях должны находитьсяв следующих диапазонах :

| Метод А | Метод В | Метод С |

От | 1,25 Мкр. макс | 1,08 Мкр. макс | 1,05 Мкр. макс |

До | 1,05 Мкр.мин | 0,92 Мкр.мин | 0,88 Мкр. мин |

В случае недостаточной величины момента затяжки производится подтяжка резьбового соединения до заданной величины момента. Заметим, что контроль качества затяжки особо ответственных соединений (класс 1 ) с допускаемым отклонением момента ±5% динамометрическим ключом, имеющим такую же точность, едва ли корректен.

Таким образом, показано, что как затяжка резьбовых соединений, так и её контроль базируются на косвенных методах путём приложения к крепёжной детали крутящего момента, но это далеко не всегда обеспечивает получение необходимого усилия затяжки.

Поэтому разработчики конструкции вынуждены для обеспечения требуемого усилия сжатия соединяемых деталей применять большее количество недозатянутых крепёжных деталей и увеличивать их диаметр.

Приведем примеры ошибок, которые стали возможными из-за указания в техдокументации только момента затяжки.

На автомобилях семейства ГАЗель при сборке крепления задней опоры двигателя имели место случаи разрушения болтов М10х6gх30 (210406) с полукруглой головкой и квадратным подголовком. Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

При сборке суппорта переднего тормоза автомобилей ВАЗ 2108(09) разрушался болт 2108-3501030 М12х1,25х30, имеющий класс прочности 10.9. Болт, имеющий покрытие фосфат с промасливанием, опирается на шайбу с таким же покрытием и закручивается в чугунный суппорт с цинковым покрытием. По чертежу Мкр.макс=118,4 Нм. В стандартах ВАЗа не было данных по коэффициенту трения для данного сочетания контактных поверхностей. По разным источникам отклонение Мкр могут составлять от ±10% до ±30%. Проведённые исследования этого резьбового соединения и условий его сборки на конвейере позволили выявить, объяснить и устранить причины разрушения болтов[1]. На рис. 2 показана диаграмма Q– Мкр, рассчитанная по методике Фиат-ВАЗ, где n — коэффициент использования предела текучести (n=s:sт, где s — суммарное напряжение в болте, создаваемое при затяжке). Для ответственного соединения (11 класса) коэффициент трения в резьбе и на опорной поверхности варьировался в пределах 0,1–0,18. Было определено, что при m=0,1 момент Мкр.мин=96,5 Нм, а усилие затяжки Q=59536 Н. При Мкр.макс=118,4 Нм усилие Q=73130 Н, что выше нагрузки до предела пропорциональности Qупр=72750 Н, то есть возможна пластическая деформация болта или его разрушение при сборке. Известно, что при случайном попадании масла и колебаниях толщины покрытий коэффициент трения может уменьшится до значения 0,08 и даже 0,06. В то же время было выявлено,что перед сборкой болты проходили операции мойки и промасливания, что недопустимо, ибо ещё больше увеличивало усилие затяжки.

Результаты исследований показали также целесообразность замены цилиндрической головки с внутренним шестигранником у болтана головку с волнистым приводом (типа ТОRХ) и 2-х радиусной поднутренной галтелью под головкой. За счёт этого удалось снизить напряжения под головкой и еще больше повысить надёжность крепления.

Приведённые примеры показывают, что исследования конструкций узлов и технологии сборки позволяют выяснить и исключить возможные дефекты, а также подтверждают необходимость перенесения внимания с момента на усилие затяжки.

О затяжке крепёжных соединений с контролем усилий

В мировой практике используются методы и инструменты, которые непосредственно контролируют усилие затяжки в ходе сборки. Осуществить затяжку резьбового соединения с контролем по усилию в лабораторных условиях несложно. Исследования показывают, что наибольшая точность обеспечения усилий затяжки в производственных усло

atex-tools.ru

Определение момента затяжки бола (гайки)

Определение момента затяжки бола (гайки)

Момент затяжки болта можно определить по таблице приведенной ниже, но для этого необходимо знать, что означает маркировка на головке болта

На головке болта должна быть нанесена следующая маркировка:

— клеймо завода изготовителя

— класс прочности;

— правая резьба не маркируется, если резьба левая — маркируется стрелкой против часовой стрелки.

Для изделий из углеродистой стали, класс прочности обозначают двумя цифрами через точку.

Пример: 4.6; 8.8; 10.9; 12.9

Первая цифра: обозначает 0,01 номинальной величины предела прочности на разрыв, измеренную в МПа. В случае класса 8.8 первая 8 обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2

Вторая цифра: это отношение предела текучести к пределу прочности, умноженному на 10. Из пары цифр можно узнать предел текучести материала 8 х 8 х 10 = 640 Н/мм2,

Пример для класса 5.8 : предел прочности на разрыв = 500 Н/мм2, предел текучести = 5*8*10=400 Н/мм2)

Значение предела текучести имеет важное практическое значение, поскольку это и есть максимальная рабочая нагрузка болта. В случае превышения данного значения болт «потечет» — вытянется в длину и соединение будет непрочным, что недопустимо на конструкциях ответственного значения (мосты, перекрытия и пр).

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности — 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает — 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

В таблице 1 приведены практические моменты затяжки болтов из углеродистой стали Н*м. У болта при этом остается запас прочности, достаточный для того, чтобы он гарантированно не «потек». Естественно, это не означает, что все соединения следует затягивать до этой величины. В огромном количестве случаев вы этим только испортите соединение — например, продавите, порвете или выдавите эластичную прокладку и т.д. Т.е. приведенные крутящие моменты являются допустимыми, уровень нагрузки при этом соответствует примерно 60-70% предела текучести.

Таблица 1. Практические моменты затяжек болтов из углеродистой стали

|

Резьба/шаг мм |

Класс прочности болтов |

||||

|

4,6 |

5,8 |

8,8 |

10,9 |

12,9 |

|

|

момент затяжки Н*м |

|||||

|

5/0.8 |

2,1 |

3,5 |

5,5 |

7,8 |

9,3 |

|

6/1.0 |

3,6 |

5,9 |

9,4 |

13,4 |

16,3 |

|

8/1.25 |

8,5 |

14,4 |

23,0 |

31,7 |

38,4 |

|

10/1.5 |

16,3 |

27,8 |

45,1 |

62,4 |

75,8 |

|

12/1.75 |

28,8 |

49,0 |

77,8 |

109,4 |

130,6 |

|

14/2.0 |

46,1 |

76,8 |

122,9 |

173,8 |

208,3 |

|

16/2.0 |

71,0 |

118,1 |

189,1 |

265,9 |

319,7 |

|

18/2.5 |

98,9 |

165,1 |

264,0 |

370,6 |

444,5 |

|

20/2.5 |

138,2 |

230,4 |

369,6 |

519,4 |

623,0 |

|

22/2.5 |

186,2 |

311,0 |

497,3 |

698,9 |

839,0 |

|

24/3.0 |

239,0 |

399,4 |

638,4 |

897,6 |

1075,2 |

|

27/3.0 |

345,6 |

576,0 |

922,6 |

1296,0 |

1555,2 |

|

30/3.5 |

472,3 |

786,2 |

1257,6 |

1766,4 |

2121,6 |

|

33/3.5 |

636,5 |

1056,0 |

1699,2 |

2380,8 |

2860,8 |

|

36/4.0 |

820,8 |

1363,2 |

2188,8 |

3081,6 |

3696,0 |

|

39/4.0 |

1056,0 |

1756,8 |

2820,2 |

3955,2 |

4742,4 |

Таблица 2. Предельные моменты затяжки для болтов (гаек)

|

Резьба/шаг мм |

Класс прочности болта |

||

|

8,8 |

10,9 |

12,9 |

|

|

предельный момент затяжки Н*м |

|||

|

5/0.8 |

2,1 |

3,5 |

5,5 |

|

6/1.0 |

3,6 |

5,9 |

9,4 |

|

8/1.25 |

8,5 |

14,4 |

23,0 |

|

10/1.5 |

16,3 |

27,8 |

45,1 |

|

12/1.75 |

28,8 |

49,0 |

77,8 |

|

14/2.0 |

46,1 |

76,8 |

122,9 |

|

16/2.0 |

71,0 |

118,1 |

189,1 |

|

18/2.5 |

98,9 |

165,1 |

264,0 |

|

20/2.5 |

138,2 |

230,4 |

369,6 |

|

22/2.5 |

186,2 |

311,0 |

497,3 |

|

24/3.0 |

239,0 |

399,4 |

638,4 |

|

27/3.0 |

345,6 |

576,0 |

922,6 |

|

30/3.5 |

472,3 |

786,2 |

1257,6 |

|

33/3.5 |

636,5 |

1056,0 |

1699,2 |

|

36/4.0 |

820,8 |

1363,2 |

2188,8 |

|

39/4.0 |

1056,0 |

1756,8 |

2820,2 |

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих

метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

torquetools.ru

Момент затяжки болтов (гаек)

Рис 1 — крепление светопрозрачной конструкции болтовым соединением

Определение момента затяжки болта (гайки)

Согласно (действующий) РД 37.001.131-89 «Затяжка резьбовых соединений.

Нормы затяжки и технические требования» таблица 1 класс резьбового

соединения — 3, общего назначения. Класс конкретных резьбовых

соединений определяются разработчиком конструкции, если нет особых

указаний в нормативно-технической документации.

Крутящие моменты затяжки резьбовых соединений с крупным шагом резьбы

без покрытия, без смазки (Н*м = кгс*м), таблица 2

РД 37.001.131-89, статус действующий, например для резьбы М10 при классе прочности:

— класс прочности по ГОСТ 1759.0-87 болт 5.8 (гайка 5) — минимальный для 3 класса резьбового соединения 20,6 (2,1) Н*м

— 6.8 (6) — 23,9 (2,4) Н*м

— 8.8 (8) — 31,6 (3,2) Н*м

Также в РД 37.001.131-89 в таблице 3 представлена информация для

резьбовых соединений с мелким шагом резьбы.

Рис 2 — затяжка болта

На головке болта должна быть нанесена следующая маркировка: — правая резьба не маркируется, если резьба левая — маркируется стрелкой

против часовой стрелки; класс прочности; клеймо завода изготовителя.

Если на болтах нет маркировки, то скорее всего это болты класса прочности ниже 4.6 (маркировка не требуется по ГОСТ). Применение болтов и гаек без маркировки запрещается согласно СП 70.13330.2012 «Несущие и ограждающие конструкции», статус действующий.

При работе болтов только на срез допускается применять класс прочности гаек при классе прочности болтов:

— 4 — при 5.6, 5.8

— 5 — при 8.8

— 8 — при 10.9

— 10 — при 12.9

Для болтов из нержавеющей стали А2 или А4 наносится маркировка на

головке болта 50, 60, 70, 80, например А2-70, А4-80. Число в

маркеровке означает 0,1 соотвествия минимальному пределу прочности на

растяжение стали.

ГОСТ Р ИСО 3506-1-2004, статус действующий, А2-70 — аустенитная

нержавеющая сталь, холоднодеформированная, с пределом прочности на

разрыв не менее 700МПа.

В таблице 1 данного ГОСТа раздела 5 «Химический состав» представлена информация о марке нержавеющей стали и химический состав.

В таблице 2 данного ГОСТа раздела 6 «Механические свойства» представлена информация о механических свойствах болтов, винтов и шпилек из аустенитной марок сталей.

Перевод единиц измерения: 1Па = 1Н/м2; 1МПа = 1Н/мм2 = 10кгс/см2

Предел текучести имеет важное практическое значение, поскольку это и

есть максимальная нагрузка болта.

Подбор диаметра болта для строительных конструкций

Для соединения строительных металлических конструкций следует применять болты с шестигранной головкой нормальной точности по ГОСТ 7798-70 «Болты с шестигранной головкой класса точности В. Конструкция и размеры.», статус действующий или повышенной точности по ГОСТ 7805-70 «Болты с шестигранной головкой класса точности А. Конструкция и размеры.» с крупным шагом резьбы.

Диаметр болтов от 12 до 48 мм. классов прочности 5.6, 5.8. 8.8, 10.9 по ГОСТ 1759.4-87 (ИСО 898/1-78) «Болты, винты и шпильки. Механические свойства и методы испытаний»

Рис 3 — крепежный комплект болтового соединения

Диаметр и количество болтов подбираются конструктором так, чтобы обеспечить необходимую прочность узла.

Диаметр отверстия под болт

Для болтов класса точности А отверстия выполняются без зазора, но использовать такой вид соединение не практично в связи с большой сложностью изготовления. В строительстве, как правило используют болты класса точности В.

Расстояние при размещение болтов

СП 16.13330.2011 Стальные конструкции. Актуализированная редакция СНиП II-23-81* (статус действующий) расстояния при размещение болтов следует принимать согласно таблице 40 данного норматива.

— расстояние между центрами отверстий для болтов в любом направлении, минимальное 2,5d при Rуп ≤ 375 Н/мм2; 3d при Rуп > 375 Н/мм2.

— расстояние от центра отверстия для болта до края элемента, минимальное вдоль усилия будет 2,0d при Rуп ≤ 375 Н/мм2; 2,5d при Rуп > 375 Н/мм2.

— расстояние от центра отверстия для болта до края элемента, минимальное поперек усилия при обрезных кромках будет 1,5d; при прокатных кромках 1,2d.

Согласно СП 16.13330.2011 таблица 40 (примечание) диаметр отверстий

под болт принимать:

— класса точности А, D=Db;

— класса точности В (для опор воздушных линий ВЛ, для ОРУ и КС) D=Db+1мм.;

— класса точности В (для строителей) D=Db+(1, 2, 3мм.), где Db — диаметр болта

Допускается крепить элементы одним болтом.

На скошенных поверхностях соединяемых деталей и элементов под головки

болтов или гайки следует устанавливать косые шайбы.

Установка шайб на болты следует выполнять согласно требованиям СНиП

3.03.01:

— раздел «Монтаж стальных конструкций», пункт 4.17. Головки и гайки болтов, в том числе фундаментных, должны после затяжки плотно (без зазоров)

— соприкасаться с плоскостями шайб или элементов конструкций, а стержень болта выступать из гайки не менее чем на 3 мм.

В необходимых случаях следует устанавливать косые шайбы (ГОСТ

10906-78).

Под гайки болтов следует устанавливать не более двух круглых шайб

(ГОСТ 11371-78). Допускается установка одной такой же шайбы под головку болта.

Решения по предупреждению самоотвинчивания гаек — постановка пружинной шайбы (ГОСТ 6402-70) или контргайки — должны быть указаны в рабочих чертежах.

Применение пружинных шайб не допускается при овальных отверстиях, при разности диаметров отверстия и болта более 3 мм, а также при совместной установке с круглой шайбой

Статья написана для сведения

prof-il.ru

| Деталь | Резьба | Момент затяжки, Н*м (кгс*м) |

|---|---|---|

| Двигатель | ||

| Болт крепления крышки коренного подшипника | М10×1,25 | 68,31-84,38 (6,97-8,61) |

| Болт крепления поддона картера | М6 | 5,10-8,20 (0,50-0,85) |

| Шпилька крепления крышки сапуна | М8 | 12,7-20,6 (1,3-2,1) |

| Гайка крепления крышки сапуна | М8 | 12,7-20,6 (1,3-2,1) |

| Болт крепления головки блока цилиндров (гбц): | ||

| предварительное затягивание | М12×1,25 | 33,3-41,16 (3,4-4,2) |

| окончательное затягивание | М12×1,25 | 95,94-118,38 (9,79-12,08) |

| Болт крепления головки блока цилиндров (гбц) | М8 | 36,67-39,1 (3,13-3,99) |

| Гайка крепления впускной трубы и выпускного коллектора | М8 | 20,87-25,77 (2,13-2,6) |

| Гайка болта крышки шатуна | М9×1 | 43,32-53,51 (4,42-5,4) |

| Болт крепления маховика | М10×1,25 | 60,96-87,42 (6,22-8,92) |

| Гайка крепления крышки головки блока цилиндров | М6 | 1,96-4,60 (0,20-0,47) |

| Болт крепления башмака натяжителя цепи | М10×1,25 | 41,2-51,0 (4,2-5,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала | М8 | 18,33-22,6 (1,87-2,3) |

| Болт крепления звездочки распределительного вала | М10×1,25 | 41,2-51,0 (4,2-5,2) |

| Болт крепления звездочки вала привода масляного насоса | М10×1,25 | 41,2-51,0 (4,2-5,2) |

| Гайка регулировочного болта клапана | М12×1,25 | 43,3-53,5 (4,42-5,46) |

| Втулка регулировочного болта клапана | М18×1,5 | 83,3-102,9 (8,5-10,5) |

| Болт крепления масляного насоса | М8 | 21,66-26,75 (2,21-2,73) |

| Свеча зажигания | М14×1,25 | 30,67-39,0 (3,13-3,99) |

| Болт крепления насоса охлаждающей жидкости | М8 | 21,66-26,75 (2,21-2,73) |

| Гайка шпильки крепления выпускного патрубка рубашки охлаждения | М8 | 15,97-22,64 (1,63-2,31) |

| Храповик коленчатого вала | М20×1,5 | 101,3-125,6 (10,3-12,8) |

| Болт крепления кронштейна генератора | М10×1,25 | 44,1-64,7 (4,5-6,6) |

| Гайка крепления установочной планки генератора к насосу охлаждающей жидкости | М10×1,25 | 28,63-45,27 (2,86-4,62) |

| Гайка болта крепления генератора к кронштейну | М12×1,25 | 58,3-72,0 (5,95-7,35) |

| Гайка крепления установочной планки к генератору | М10×1,25 | 28,08-45,3 (2,86-4,62) |

| Гайка крепления подушки передней опоры двигателя к кронштейну блока цилиндров | М10×1,25 | 21,6-35,0 (2,21-3,57) |

| Гайка крепления подушки передней опоры двигателя к поперечине | М10×1,25 | 27,4-34,0 (2,8-3,46) |

| Гайка крепления пластины опоры к подушке | М6 | 5,7-9,2 (0,58-0,94) |

| Гайка крепления поперечины задней опоры двигателя к кузову | М8 | 15,0-18,6 (1,53-1,9) |

| Гайка крепления задней опоры к коробке передач | М8 | 23,3-28,8 (2,38-2,94) |

| Гайка болта крепления задней опоры к поперечине | М8 | 15,9-25,7 (1,62-2,62) |

| Датчик электровентилятора | М22×1,5 | 18,33-22,6 (1,87-2,3) |

| Сцепление | ||

| Болт крепления кожуха сцепления | М8 | 19,1-30,9 (1,95-3,15) |

| Гайка болта крепления педалей сцепления и тормоза | М12×1,25 | 12,7-20,6 (1,3-2,1) |

| Гайка крепления главного цилиндра сцепления и главного тормозного цилиндра | М8 | 9,8-15,7 (1,0-1,6) |

| Соединение трубок гидропривода тормозов | М10 | 14,7-18,6 (1,5-1,9) |

| Соединение трубок гидропривода сцепления | М12 | 24,5-31,4 (2,5-3,2) |

| Коробка передач | ||

| Выключатель света заднего хода | М14×1,5 | 28,4-45,1 (2,9-4,6) |

| Болт крепления картера сцепления к двигателю | М12×1,25 | 53,9-87,2 (5,5-8,9) |

| Гайка крепления картера сцепления к коробке передач | М10×1,25 | 31,8-51,4 (3,25-5,25) |

| Гайка крепления картера сцепления к коробке передач | М8 | 15,7-25,5 (1,6-2,6) |

| Болт крепления крышки фиксаторов штоков | М8 | 15,7-25,5 (1,6-2,6) |

| Гайка крепления задней крышки | М8 | 15,7-25,5 (1,6-2,6) |

| Гайка крепления фланца эластичной муфты к вторичному валу | М20×1 | 66,6-82,3 (6,8-8,4) |

| Болт зажимной шайбы подшипников промежуточного вала | М12×1,25 | 79,4-98,0 (8,1-10,0) |

| Болт крепления вилки к штоку переключения передач | М6 | 11,7-18,6 (1,2-1,9) |

| Карданная передача | ||

| Гайка вилки переднего карданного вала | М16×1,5 | 79,4-98,0 (8,1-10,0) |

| Гайка болта крепления эластичной муфты | М12×1,25 | 57,8-71,5 (5,9-7,3) |

| Гайка болта крепления фланца карданного вала к фланцу редуктора | М8 | 27,4-34,3 (2,8-3,5) |

| Задний мост | ||

| Болт крепления редуктора | М8 | 35,0-43,2 (3,57-4,41) |

| Болт крепления крышки подшипника дифференциала | М10×1,25 | 43,3-53,5 (4,42-5,46) |

| Болт крепления ведомой шестерни | М10×1,25 | 83,3-102,9 (8,5-10,5) |

| Гайка крепления фланца к ведущей шестерне | — | — |

| Гайка пластины крепления подшипника полуоси и тормозного щита | М10×1,25 | 41,6-51,4 (4,25-5,25) |

| Рулевое управление | ||

| Гайка болта крепления картера рулевого управления | М10×1,25 | 33,3-41,2 (3,4-4,2) |

| Гайка болта крепления кронштейна маятникового рычага | М10×1,25 | 33,3-41,2 (3,4-4,2) |

| Гайка шарового пальца тяги рулевого привода | М14×1,5 | 42,1-53,0 (4,3-5,4) |

| Болт крепления промежуточного вала к верхнему валу и к валу червяка | М8 | 22,5-27,4 (2,3-2,8) |

| Гайка крепления рулевого колеса | М16×1,5 | 31,4-51,0 (3,2-5,2) |

| Гайка крепления кронштейна вала рулевого управления и выключателя зажигания | М8 | 15,0-18,6 (1,53-1,9) |

| Гайка крепления сошки | М20×1,5 | 199,9-247,0 (20,4-25,2) |

| Гайка оси маятникового рычага | М14×1,5 | 63,7-102,9 (6,5-10,5) |

| Передняя подвеска | ||

| Болт крепления поперечины к лонжерону кузова | М12×1,25 | 78,4-98,0 (8,0-10,0) |

| Гайка болта нижнего крепления поперечины к лонжерону кузова | М12×1,25 | 66,6-82,3 (6,8-8,4) |

| Гайка болта крепления оси нижнего рычага | М12×1,25 | 66,6-82,3 (6,8-8,4) |

| Гайка оси нижнего рычага | М14×1,5 | 63,7-102,9 (6,5-10,5) |

| Гайка оси верхнего рычага | М14×1,5 | 57,3-92,1 (5,85-9,4) |

| Гайка крепления верхнего конца амортизатора | М10×1,25 | 27,4-34,0 (2,8-3,46) |

| Гайка болта крепления нижнего конца амортизатора | М10×1,25 | 50,0-61,7 (5,1-6,3) |

| Гайка подшипников ступицы переднего колеса | М18×1,5 | — |

| Болт крепления суппорта к кронштейну | М10×1,25 | 29,1-36,0 (2,97-3,67) |

| Гайка крепления штанги стабилизатора поперечной устойчивости | М8 | 15,0-18,6 (1,53-1,9) |

| Гайка крепления пальца шаровой опоры к поворотному кулаку | М14×1,5 | 83,3-102,9 (8,5-10,5) |

| Болт крепления колеса | М12×1,25 | 58,8-72,0 (6,0-7,35) |

| Гайка болта крепления поворотного рычага к кулаку | М10×1,25 | 50,0-61,7 (5,1-6,3) |

| Задняя подвеска | ||

| Гайка крепления амортизатора | М12×1,25 | 38,2-61,7 (3,9-6,3) |

| Гайка болта крепления поперечной и продольной штанг | М12×1,25 | 66,6-82,3 (6,8-8,4) |

old-vaz.ru

Затяжка резьбовых соединений — как правильно затягивать резьбу

• Момент затяжки — это вращательное усилие вокруг вала. Момент затяжки определяется расстоянием от центра вала до края рычага, а также усилием, которое прикладывается к краю рычага; расстояние, умноженное на силу, дает момент затяжки.

• Производитель указывает моменты затяжек для гаек и болтов крепления, чтобы убедиться, что они не будут ослаблены при использовании, а также будут надежно фиксировать компоненты без смещения в соединении. В действительности, значение момента затяжки зависит от размера резьбы, материала, из которого изготовлена гайка или болт, а также от компонентов, которые будут фиксироваться.

• Если значение момента затяжки будет незначительным, элемент крепления может быть ослаблен вследствие вибрации, а если момент затяжки будет слишком большим, контактные поверхности будут повреждены, что, в свою очередь, может стать причиной повреждения элемента крепления. Всегда затягивайте все элементы крепления указанным в спецификациях моментом затяжки.

Использование динамометрического ключа

• Проверьте калибровку динамометрического ключа и убедитесь, что он подходит для выполнения работ. Шкала измерения на динамометрических ключах может быть выражена в различных единицах измерения, не перепутайте их.

• Отрегулируйте инструмент, установив необходимый момент затяжки на шкале. Если момент затяжки указан не в тех единицах, которые используются на шкале динамометрического ключа, переведите единицы в необходимую систему измерения. Иногда производитель указывает диапазон момента затяжки (например, от 8 до 10 Нм), а не одно значение, в таком случае вы можете выбрать промежуточное значение. Также подобное значение момента затяжки может быть выражено следующим образом: 9±1 Н м. Некоторые динамометрические ключи оснащены функцией фиксации настроек в установленном положении, чтобы вы случайно не изменили их во время использования.

• Установите болты/гайки крепления в соответствующее положение, затем наживите их. Резьба элементов крепления должна быть чистой и не загрязненной остатками старого контрящего состава. Если не указано иное, резьбовая часть элемента крепления должна быть сухой, однако в некоторых случаях резьбу элементов крепления необходимо смазывать. Также производитель может указывать необходимость использования контрящего состава.

• Затяните элементы крепления в указанной последовательности, пока не услышите щелчок динамометрического ключа, который укажет на то, что вы затянули элемент крепления необходимым моментом затяжки. Проверьте выполненную затяжку элементов крепления. Если компонент фиксируется элементами крепления с резьбовой частью различного диаметра, как правило, необходимо сначала затянуть элементы крепления, диаметр резьбы которых больше.

• Как только вы закончите выполнять работы с динамометрическим ключом, снимите фиксацию (если есть такая функция) и сбросьте настройки — не оставляйте динамометрический ключ в фиксированном положении. Также не используйте динамометрический ключ для отворачивания элементов крепления.

Дотягивание на угол

• Часто производитель указывает значение в градусах для окончательного дотягивания элемента крепления. Обычно это значение следует за определенным моментом затяжки.

• Вы можете подсоединить колесико с градусами к гнезду или использовать угломер, чтобы отметить угол вращения болта или гайки крепления.

Последовательность отворачивания

• Если один компонент зафиксирован посредством нескольких болтов крепления, необходимо отворачивать каждый элемент крепления равномерно за несколько подходов. Таким образом нагрузка не будет приходиться только на один элемент крепления, поэтому компоненты не подвергнутся деформации.

При отворачивании элементов

крепления перемещайтесь от краев

компонента к центру.

• Если указана последовательность затяжки элементов крепления, отворачивать их необходимо в обратной последовательности, если же последовательность не указана, отворачивайте элементы крепления в перекрестной последовательности, начиная с края и перемещаясь к центру .

Последовательность затяжки

• Если компонент зафиксирован несколькими элементами крепления, очень важно затянуть все болты/гайки крепления равномерно, чтобы избежать деформации уплотнительных поверхностей. Это особенно важно для соединений, подвергающихся высоким нагрузкам сжатия, например, для головки блока цилиндров.

При затяжке элементов крепления перемещайтесь от центра к краям компонента.

• Последовательность затяжки обычно указывается производителем. Если этого не указано, всегда начинайте от центра и перемещайтесь к краям в перекрестной последовательности. Для начала затяните все болты/гайки крепления от руки, затем установите динамометрический ключ и затяните каждый элемент крепления в указанной последовательности, пока не получите указанное значение момента затяжки. Следуя этим указаниям, вы обеспечите надежную и равномерную фиксацию компонента, а также предотвратите его деформацию. Важные соединения, такие как головка блока цилиндров и нижние головки шатуна затягиваются за два или три этапа.

Применение рычага

• Используйте инструменты, устанавливая их под нужным углом. Установите торцовый ключ на болт или гайку крепления таким образом, чтобы во время отворачивания тянуть его на себя. Если вы не можете этого сделать, нажмите на ключ, не сжимая его пальцами — ключ может соскользнуть или элемент крепления будет отвернут резко, что может привести к получению серьезных травм.

• Дополнительное использование рычага осуществляется после увеличения длины плеча. Лучше всего для этого использовать монтировку или установить край отрезка трубы на край ключа.

• Если этот способ не работает, головка элемента крепления, скорее всего, повреждена или прикипела.

loganrenault.ru

|

Деталь |

Резьба |

Момент затяжки, Н·м (кгс·м) |

|

Двигатель |

||

|

Болт крепления крышек коренных подшипников |

М10х1,25 |

68,31-84,38 (6,97-8,61)* |

|

Болт крепления масляного насоса |

М6 |

5,10-8,20 (0,52-0,85) |

|

Шпилька крепления крышки сапуна |

М8 |

12,7-20,6 (1,3-2,1) |

|

Гайка крепления крышки сапуна |

М8 |

12,7-20,6 (1,3-2,1) |

|

Болт крепления головки цилиндров |

М12х1,25 |

см. разд. 4 «Двигатель» |

|

Болт крепления головки цилиндров |

М8 |

31,36-39,10 (3,20-3,99) |

|

Гайка шпильки крепления впускного и выпускного трубопроводов |

М8 |

20,87-25,77 (2,13-2,63) |

|

Гайка болта крышки шатуна |

М9х1 |

43,32-53,51 (4,42-5,46) |

|

Болт крепления маховика |

М10х1,25 |

60,96-87,42 (6,22-8,92) |

|

Болт крепления башмака натяжителя цепи |

М10х1,25 |

41,2-51,0 (4,2-5,2) |

|

Болт крепления крышки головки блока цилиндров |

М6 |

1,96-4,60 (0,20-0,47) |

|

Гайка шпильки крепления корпуса подшипников распределительного вала |

М8 |

18,33-22,64 (1,87-2,30) |

|

Болт крепления звездочки вала привода масляного насоса |

М10х1,25 |

41,2-51,0 (4,2-5,2) |

|

Болт крепления звездочки распределительного вала |

М10х1,25 |

41,2-51,0 (4,2-5,2) |

|

Свеча зажигания |

М14х1,25 |

30,67-39,00 (3,13-3,99) |

|

Болт крепления насоса охлаждающей жидкости |

М8 |

21,66-26,75 (2,21-2,73) |

|

Гайка крепления выпускного патрубка рубашки охлаждения |

М8 |

15,97-22,64 (1,63-2,31) |

|

Храповик коленчатого вала |

М20х1,5 |

101,30-125,64 (10,34-12,80) |

|

Болт кронштейна генератора |

М10х1,25 |

44,1-64,7 (4,5-6,6) |

|

Гайка крепления планки генератора |

М10х1,25 |

28,03-45,27 (2,86-4,62) |

|

Гайка болта крепления генератора к кронштейну |

М12х1,25 |

58,3-72,0 (5,95-7,35) |

|

Гайка крепления установочной планки к генератору |

М10х1,25 |

28,03-45,27 (2,86-4,62) |

|

Гайка крепления кронштейна передней опоры двигателя |

М8 |

10,4-24,2 (1,1-2,5) |

|

Гайка крепления подушки передней опоры к кронштейну поперечины |

М10х1,25 |

27,4-34,0 (2,80-3,46) |

|

Гайка крепления поперечины задней подвески двигателя |

М8 |

15,0-18,6 (1,53-1,90) |

|

Гайка крепления задней подвески двигателя к коробке передач |

М8 |

28,3-28,8 (2,38-2,94) |

|

Гайка крепления задней подвески двигателя к поперечине |

М8 |

15,9-25,7 (1,62-2,62) |

|

Сцепление |

||

|

Болт крепления сцепления |

М8 |

19,1-30,9 (1,95-3,15) |

|

Штуцер соединительных трубок гидропривода сцепления |

М12 |

24,5-31,4 (2,5-3,2) |

|

Коробка передач |

||

|

Выключатель фонаря заднего хода |

М14х1,5 |

28,4-45,1 (2,9-4,6) |

|

Болт крепления картера сцепления к двигателю |

М12х1,25 |

53,9-87,2 (5,5-8,9) |

|

Гайка крепления картера сцепления к коробке передач |

М10х1,25 |

31,8-51,4 (3,25-5,25) |

|

Гайка крепления картера сцепления к коробке передач |

М8 |

15,7-25,5 (1,6-2,6) |

|

Болт крышки фиксаторов штоков |

М8 |

15,7-25,5 (1,6-2,6) |

|

Гайка крепления задней крышки |

М8 |

15,7-25,5 (1,6-2,6) |

|

Гайка заднего конца вторичного вала |

М20х1,0 |

66,6-82,3 (6,8-8,4) |

|

Болт зажимной шайбы подшипника промежуточного вала |

М12х1,25 |

79,4-98,0 (8,1-10,0) |

|

Болт крепления вилки к штоку переключения передач |

М6 |

11,7-18,6 (1,2-1,9) |

|

Раздаточная коробка |

||

|

Гайка крепления кронштейна подвески на оси подушки |

М10х1,25 |

26,5-32,3 (2,7-3,3) |

|

Гайка крепления кронштейна подвески к кузову |

М8 |

15,0-18,6 (1,53-1,90) |

|

Гайка крепления крышек картера раздаточной коробки, картера привода переднего моста, корпуса привода спидометра, кронштейна рычага управления |

М8 |

14,7-24,5 (1,5-2,5) |

|

Выключатель блокировки дифференциала |

М16х1,5 |

28,4-45,0 (2,9-4,6) |

|

Болт крепления вилок к штокам включения передач |

М6 |

11,8-18,6 (1,2-1,9) |

|

Болт крепления вилок к штоку блокировки дифференциала |

М12х1,25 |

11,7-18,6 (1,2-1,9) |

|

Болт крепления ведомой шестерни |

М10х1,25 |

66,6-82,3 (6,8-8,4) |

|

Гайка крепления заднего подшипника ведущего вала и заднего подшипника промежуточного вала |

М18х1,5 |

96,0-117,6 (9,8-12,0) |

|

Гайка крепления фланца карданного вала к ведущему валу и к валам привода переднего и заднего мостов |

М16х1,5 |

96,0-117,6 (9,8-12,0) |

|

Карданная передача |

||

|

Гайка болтов крепления эластичной муфты к фланцам коробки передач и раздаточной коробки |

М12х1,25 |

57,8-71,5 (5,9-7,3) |

|

Гайка болта крепления фланца карданного вала к фланцам редуктора переднего и заднего мостов и раздаточной коробки |

М8 |

27,4-34,3 (2,8-3,5) |

|

Передний мост |

||

|

Гайка крепления крышки подшипника корпуса внутреннего шарнира |

М8х1,25 |

19,6-24,5 (2,0-2,5) |

|

Гайка крепления крышки подшипника дифференциала |

М12х1,25 |

62,7-75,4 (6,3-7,7) |

|

Болт крепления стопорной пластины с пружинной шайбой |

М6х1,0 |

3,8-6,2 (0,39-0,63) |

|

Болт крепления ведомой шестерни |

М10х1,25 |

83,3-102,9 (8,5-10,5) |

|

Задний мост |

||

|

Болт крепления картера редуктора к балке заднего моста |

М8 |

35,0-43,2 (3,57-4,41) |

|

Болт крепления крышки подшипника дифференциала |

М10х1,25 |

43,3-53,5 (4,42-5,46) |

|

Болт крепления ведомой шестерни |

М10х1,25 |

83,3-102,9 (8,5-10,5) |

|

Гайка крепления фланца к ведущей шестерне |

М16х1,5 |

см. <Задний мост> |

|

Гайка крепления подшипника полуоси и заднего тормоза |

М10х1,25 |

41,6-51,4 (4,25-5,25) |

|

Передняя подвеска |

||

|

Гайка нижних болтов крепления поперечины к лонжеронам кузова |

М12х1,25 |

66,6-82,3 (6,8-8,4) |

|

Гайка верхних болтов крепления поперечины к лонжеронам кузова |

М12х1,25 |

66,6-82,3 (6,8-8,4) |

|

Гайка болта крепления кронштейна буфера отбоя к поперечине |

М8 |

15,1-18,6 (1,53-1,90) |

|

Гайка болта крепления оси верхнего рычага |

М12х1,25 |

66,6-82,3 (6,8-8,4) |

|

Гайка крепления верхнего конца амортизатора |

М10х1,25 |

27,4-34,0 (2,80-3,46) |

|

Гайка крепления нижнего конца амортизатора |

М10х1,25 |

50,0-61,7 (5,1-6,3) |

|

Гайка подшипников ступицы переднего колеса |

М18х1,5 |

см. разд. 6 <Ходовая часть> |

|

Болт крепления суппорта к поворотному кулаку |

М10х1,25 |

29,1-36,0 (2,97-3,67) |

|

Гайка крепления штанги стабилизатора поперечной устойчивости |

М8 |

15,0-18,6 (1,53-1,90) |

|

Гайка крепления шаровых пальцев к поворотному кулаку |

М14х1,5 |

83,3-102,9 (8,5-10,5) |

|

Гайка крепления растяжки к поперечине подвески |

М12х1,25 |

66,6-82,3 (6,8-8,4) |

|

Гайка крепления растяжки к кузову |

М16х1,5 |

104,9-169,5 (10,7-17,3) |

|

Гайка соединения оси нижнего рычага с поперечиной |

М16х1,5 |

114,7-185,2 (11,7-18,9) |

|

Гайка крепления шаровых опор к рычагам подвески |

М8 |

20,60-25,75 (2,10-2,63) |

|

Гайка болта крепления колеса |

М12х1,25 |

62,4-77,1 (6,37-7,87) |

|

Гайка оси верхнего рычага подвески |

М14х1,5 |

63,7-102,9 (6,5-10,5) |

|

Гайка болтов крепления поворотного рычага |

М12х1,25 |

66,6-82,3 (6,8-8,4) |

|

Задняя подвеска |

||

|

Гайка крепления амортизатора |

М12х1,25 |

38,2-61,7 (3,9-6,3) |

|

Гайка болтов крепления поперечной и продольных штанг |

М12х1,25 |

66,6-82,3 (6,8-8,4) |

|

Рулевое управление |

||

|

Гайка болта крепления картера рулевого управления |

М10х1,25 |

33,3-41,2 (3,4-4,2) |

|

Гайка болта крепления кронштейна маятникового рычага |

М10х1,25 |

33,3-41,2 (3,4-4,2) |

|

Гайка шарового пальца тяг рулевого привода** |

М14х1,5 |

42,1-53,0 (4,3-5,4) |

|

Гайка крепления рулевого колеса |

М16х1,5 |

31,4-51,0 (3,2-5,2) |

|

Гайка крепления кронштейна вала рулевого управления и выключения зажигания |

М8 |

15,0-18,6 (1,53-1,90) |

|

Гайка крепления сошки |

М20х1,5 |

199,9-247,0 (20,4-25,2) |

|

Гайка оси маятникового рычага |

М14х1,5 |

63,7-102,9 (6,5-10,5) |

|

Тормоза |

||

|

Гайка крепления главного цилиндра и вакуумного усилителя |

19,5-24,2 (2,0-2,5) |

|

|

Болты крепления соединения переднего тормоза |

29,4-39,2 (3-4) |

|

|

Штуцер тормозных трубок |

14,7-18,6 (1,5-1,9) |

|

carmanz.com

Болты Момент затяжки — Энциклопедия по машиностроению XXL

При затяжке длинных болтов следует предупреждать скручивание болта моментом затяжки. Для этой цели на торце болта предусматривают устройства под ключ (рис. 41,1, II) или жестко фиксируют конец болта от проворота подкладной шайбой а (рис. 41,///), заходящей в пазы на конце болта и в корпусе. Другой способ фиксации показан на рис. 38. [c.25]Средний подшипник, являясь упорным, воспринимает осевые нагрузки. Он имеет два исполнения с буртиком или с упорными кольцами. Крышки коренных подшипников пронумерованы цифрами 1—7, начиная от маховика, н менять местами их нельзя. Крышки коренных подшипников крепятся к постелям картера двумя болтами. Момент затяжки болтов равен 22 кГм. [c.13]

Появление стука возможно также при ослаблении четырех болтов, крепящих подшипник и опорный тормозной диск к фланцу картера заднего моста. В этом случае необходимо подтянуть болты. Момент затяжки 4—6 кГм. [c.137]

На штифты ступицы устанавливают маховик таким образом, чтобы метки О на ступице и маховике совпали. Закрепляют маховик болтами (момент затяжки 250— 270 Н-м) и стопорят их. [c.371]

Проверив зазор, закрепляют фланец распределительного вала болтами, момент затяжки которых должен быть 2,0—3,0 кГм. После затяжки болтов проверяют осевой зазор между торцом шейки вала и упорным фланцем, который должен составлять 0,08—0,208 мм. Затем надевают на конец коленчатого вала маслоотражатель, устанавливают и закрепляют крышку распределительных шестерен в сборе с сальником и прокладкой болтами. [c.259]

Передняя опора тяги размещена в опоре рычага переключения передач, задняя — в картере маховика. Полости опор заполнены смазкой № 158 МРТУ 12К — 39—64. Передняя и задняя опоры конструктивно выполнены одинаково и состоят каждая из двух шаровых втулок 13 с внутренними уплотнительными кольцами J0. двух сухарей J2 и распорной пружины //. Передняя и задняя части тяги заканчиваются цилиндрическими шейками, на которые на сегментных шпонках установлены спереди рычаг наконечника 24 с цилиндрическим отверстием для соединения с шаровой головкой наконечника 5, сзади — рычаг /4 с шаровой головкой для соединения с цилиндрическим отверстием рычага промежуточной тяги. Рычаги 3 к 14 разрезные и застопорены на тяге стопорными болтами. Момент затяжки болтов 5,5—6 кгс м. Рабочие элементы опоры шаровая головка и цилиндрическое отверстие закрыты резиновыми чехлами. [c.182]

После окончательного протягивания гнезд под крышки коренных подшипников, полости стыков, замка, гнезда и фасок (не более 0,5 мм) на гранях гнезда и нижней плоскости блок собирается на сборочных стендах с крышками коренных подшипников с помощью болтов (момент затяжки И—13 кГ-м). [c.164]

Длина тележечного карданного вала 771 мм, диаметр фланцев 325 мм. Каждый фланец кардана крепят к фланцу осевого редуктора восемью термообработанными до твердости НВ 255—302 болтами. Момент затяжки гаек болтов 200 Н-м. [c.124]

Установить ведомую и ведущую шестерни пятой передачи в порядке, обратном разборке, закрепить вилку пятой передачи на штоке стопорным болтом моментом затяжки 36…50 Н М (3,6…5,0 кгс м), смазать его резьбовую часть герметиком или зафиксировать болт проволокой. [c.94]

Шестерня главной передачи устанавливается внутренней проточкой на фланец коробки дифференциала и затягивается болтами моментом затяжки 60,..70 Н М (6. 7 кгс м). [c.102]

При затяжке длинных болтов следует предупреждать скручивание болта моментом затяжки. Для этой цели иа торце болта предусматривают устройства под ключ (рис. 105.1, II) или жестко фиксируют конец болта от прово- [c.70]

Крутящий момент затяжки, затрачиваемый на создание силы Р, растягивающей болт (рис. 284) [c.419]

Крутящий момент затяжки, необходимый для создания в болте заданного номинального напряжения растяжения (без учета концентрации напряжений, т. е. при кз = 1) согласно формуле (143) , [c.423]

Следует обеспечивать возможность силовой затяжки резьбовых соединений. В ошибочных конструкциях 7, 9 силы трения, возникающие при затяжке на поверхности опорных фланцев, будучи приложены на большом радиусе, резко увеличивают крутящий момент затяжки и делают невозможной силовую затяжку. В правильных конструкциях 8, 10 силы трения действуют на минимальном расстоянии от оси болта, равном среднему радиусу опорной поверхности головки болта. [c.509]

Практика показала, что при сборке ответственных соединений необходимо контролировать усилие затяжки. Чрезмерная или недостаточная затяжка могут быть причинами отказов соединений (разрушения болтов, гаек, разгерметизации). Контроль усилия на практике осуществляют, как правило, косвенным методом — по моменту затяжки на динамометрическом ключе (см. рис. 32.9), реже — путем замера удлинения болта (шпильки) или угла поворота гайки. [c.513]

Динамометрические ключи, обладающие широкой универсальностью и показывающие действительную величину приложенного момента затяжки болтов и гаек, являются важнейшим контрольным приспособлением в условиях сборки узлов и машин. [c.267]

Во всех этих случаях соединения не должны давать течь рабочей жидкости. Для предотвращения усадки материала элементов соединения его детали, как правило, выполняют из материалов, имеющих одинаковый коэффициент линейного расширения. Кроме того, на герметичность влияет величина момента затяжки соединения, которая увеличивается при каждой сборке соединения после очередного ремонта (демонтажа). Существует также максимальный момент затяжки выше этого момента соединение затягивать не разрешается, так как оно может разрушиться. Поэтому при монтаже соединений рекомендуется использовать тарированный ключ. При соединении трубопроводов на фланцах сначала производят предварительную сборку фланцевых соединений на болтах без установки уплотнительных прокладок. После этого тщательно проверяют параллельность уплотнительных поверхностей с помощью щупа. При положительных результатах проверки производят окончательную сборку фланцевых соединений на постоянных прокладках. Нельзя выправлять перекосы фланцев при сборке путем натяга болтов или шпилек. Чрезмерный натяг приводит к недопустимому смятию прокладки и вытяжке болтов или шпилек, в результате чего соединение становится неплотным. [c.24]

У меть измерять монтажные зазоры по качке или с помощью индикаторных приспособлений пользоваться динамометрическим ключом по определению крутящего момента затяжки болтов и гаек определять качество крепления и установки агрегатов опробованием от руки, обстукиванием молотком [c.113]

Если резьба изготовлена неточно, то для получения необходимой предварительной затяжки болта момент на ключе также должен быть увеличен, так как часть его будет затрачиваться на деформацию элементов резьбы, вызванную ее неточностью. Значительное влияние могут оказать также перекосы отверстия под болт или шпильку, так как в этих случаях часть момента расходуется на преодоление трения стержня болта о стенки отверстия при затягивании соединения. [c.150]

Конструкция шайбы, подложенной под гайку, оказывает заметное влияние на затяжку соединения. При одном и том же моменте затяжки большее удлинение болта получается, когда под гайкой подложена оцинкованная шайба, и наименьшее — при упругой шайбе. Объясняется это различной величиной момента трения на торце гайки, что следует учитывать при разработке технологии затяжки резьбовых соединений. [c.205]

Следует периодически проверять посадку крестовин в подшипниках и подшипников в вилках. При ослаблении болтов, крепящих крышки подшипников, надо под тянуть их. Момент затяжки должен быть в пределах 10—15 И-м. При значительных радиальных и торцовых зазорах в подшипниках крестовин следует заменить карданный вал в сборе. [c.80]

Это — минимальная величина действительного сжатия прокладки, потому что фиг. 3 построена с учетом максимального трения, т. е. для условий, которые не всегда имеют место в реальной обстановке. Если резьбу смазать маслом, то кажущееся контактное давление может сравняться по величине с действительным. На практике не удается точно задать величину трения, значение которой позволяет определить истинное давление сжатия прокладки. Нельзя также установить ее верхний и нижний пределы. Этим обусловлена некоторая неопределенность в расчетах фланцевых соединений по моменту затяжки болтов. Поэтому можно только указать диапазон возможных значений контактных давлений. Действительное давление сжатия прокладки лежит в этом диапазоне. Наиболее вероятное значение определяется по нижней кривой фиг. 3. [c.211]

Кривые изменения коэффициента kf в зависимости от й X Р при различных коэффициентах трения /р даны на рис. 2.6. Можно отметить малое влияние шага резьбы на значение kf. При ориентировочных подсчетах момента, закручивающего тело болта (шпильки), можно принять /р = 0,20, что соответствует (см. рис. 2.6) значению kf 0,12. Установим соотношение между касательными и нормальными напряжениями в стержне болта при затяжке резьбового соединения. Если на стержень действует крутящий момент Г, то максимальное напряжение в упругой области (рис. 2.7, а) [c.20]

Болты затягивали динамометрическим ключом с одинаковым моментом затяжки они имели сернисто-молибденовое покрытие, обеспечивающее постоянный коэффициент трения. Установлено, что при таких условиях монтажа напряжения в тензорезисторах, расположенных по окружностям на поверхностях ступицы и трубы фланца, отличались между собой не более чем на 7 %. [c.317]

В машиностроении наиболее распространены методы контроля, основанные на измерении 1) удлинения болта (винта) 2) угла поворота гайки 3) крутящего момента затяжки гайки. [c.327]

В случае действия внешних сил в плоскости стыка отвинчивание происходит и при наличии остаточной силы затяжки, например, когда передаваемый трением на головку болта момент больше Л1р, хотя и меньше момента затяжки. Аналогичный результат получается при сдвиге соединяемых деталей, который можно рассматривать как вращательное перемещение вокруг оси болта (например, в соединении маховика и коленчатого вала двигателя внутреннего сгорания, в соединении муфт и др.). [c.360]

Момент затяжки гайки (болта) [c.222]

Шатун / (рис. 7) стальной, двутаврового сечения. Нижняя головка шатуна имеет разъем под углом 45° для удобства снятия шатуна через цилиндр. Подшипники нижней головки шатуна по устройству аналогичны коренным подшипникам коленчатого вала. Вкладыши подшипников удерживаются от проворачивания усиками, входящими в углубления в стыках половин головки цилиндров. Нижняя половина головки шатуна крепится к верхней двумя болтами (момент затяжки 22 кГм). Верхний вкладыш имеет отверстие для выбрызгивания масла на стенки цилиндров. В верхнюю головку шатуна запрессована бронзовая втулка с прорезью для подвода смазки. Шатун соединяется с поршнем через поршневой палец 2 плавающего типа. [c.13]

Для обеспечения надежной работы подшипников крестовины применено комплексное уплотнение, обеспечивающее длительную работу карданных шарниров с пополнением смазки при Т0.-2. Комплексное уплотнение состоит из двух сальников сальника радиального уплотнения, вмонтированного в подшипник 17, допус-каф1цего проход смазки через подшипник при ее прокачивании, и тррцевого двухкромочного сальника 18, предотвращающего попадание грязи в полость подшипника. Подшипники крестовин смазываются консистентной смазкой № 158 и крепятся в вилках карданов через опорные пластины двумя болтами. Момент затяжки болтов 1,4—1,7 кгс-см. [c.200]

Проверить осевой разбег полу-осевых шестерен, который должен быть О,О…0,2 мм, а усилие проворачивания не более 20 Нм (2 кгсм) После установки штифта оси сателлитов закернить о верстие штифта в коробке дифференциала. Установить шестерню главной передачи внутренней проточкой на фланец коробки дифференциала и затянуть болть моментом затяжки (см. Приложение ). [c.94]

Подсчитанные по формуле (134) величины р в процентах приведены на рис. 285, а в функции s/d для / = 0,05 ч- 0,3. Доля Мз т, используемая для создания осевой силы, при самом большом s/d и малом / не превышает 25% и резко падает с уменьшением s/d и увеличением / При / = 0,1 и з1и = 0,12 (среднее значение для крепежных болтов) р л 10%, а при = 0,020,03 (кольцевые гайки) енижается до 2—3%. Преобладающая часть момента затяжки затрачивается на преодоление трения. [c.420]

Результаты анализа излома по всем этапам развития разрушения позволяют ответить лишь на некоторую часть вопросов о причине разрушения детали, даже если в ней выявлены дефекты материала или однозначно показано, что инициирование усталостной трещины обусловлено повреждениями поверхности, например, в результате фреттинг-процесса [14-16]. Сказанное может быть проиллюстрировано примером разрушений картеров поршневого двигателя АШ62-ИР, которые были результатом возникновения фреттинг-про-цесса во фланцевом стыке [17]. В процессе эксплуатации происходило падение момента затяжки, что способствовало микроперемещениям в стыке и последующему развитию фреттинг-процесса. Условия жесткости стыка в рассматриваемом соединении не были полностью учтены конструктором. Оказалось, что в переменном по толщине стыке усилия затяжки болтов также должны быть переменными. После введения в эксплуатацию дифференцированного момента затяжки по отверг стиям с учетом толщины стыка условия для возникновения фреттинг-процесса были устранены, и возникновения усталостных трещин в стыке более не наблюдалось. [c.80]

Возникновение усталостных трещин в стыковочных балках вертолетов Ми-2, Ми-6 и Ми-8 в процессе эксплуатации было обусловлено раскрытием стыка. Раскрытие стыка может возникать в эксплуатации по многим причинам [15]. Однако известно, что при раскрытии стыка, когда момент затяжки недостаточен для создания усилия, компенсирующего растягивающую переменную нагрузку, в стяжном, элементе напряжение может возрастать в 2 раза. Уровень возросшего напряжения зависит от толщины стягиваемых элементов, плоскостности их поверхности, диаметра стяжного элемента, наличия или отсутствия смазки и прочее. В частности, в рассмотренном выше примере ( 13.3) раскрытие стыка было обусловлено неплотным прилеганием подвижного (вращаемого) шлицевого фланца вала винта, в котором возникала неплотность стыка при передаче крутящего момента. Устранение неплотности стыка может быть достигнуто различными путями. Так, например, применительно к картеру поршневого двигателя АШ62-ИР в неподвижном фланцевом стыке возникал фреттинг-процесс из-за потери момента затяжки болтов [16]. Жесткость стыка в рассматриваемом соединении была переменной по окружности из-за переменной толщины сопрягаемых дета- [c.713]

Допуска емые постоянные нагруакн п моменты затяжки для болтов с метрической резьбой из стали 35 [c.515]

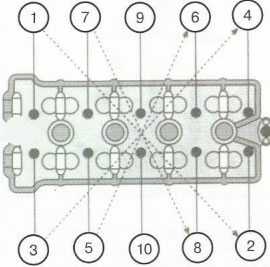

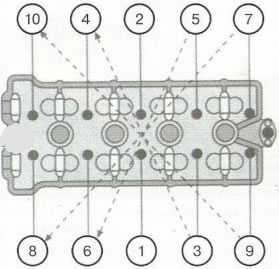

Порядок затяжки нескольких и особенно большого числа болтов, гаек, или шиилек крепления одной детали важен потому, что при неправильном порядке затяжки часто происходят деформация и потеря размеров одной или обеих соединяемых деталей. Поэтому болты не следует затягивать один за другим сразу до полного мо-момента, а делать это постепенно в несколько приемов, переходя от болта к болту в определенном порядке. Обычно порядок затяжки предусматривает переход от одного болта к другому противораспо-ложенному, с постепенным переходом от середины к краям. В нужных случаях порядок затяжки, так же как момент затяжки, указывают в технических условиях. Например, гайки шпилек крепления головки болта двигателя автомоби.ля ЗИС-110 необходимо затягивать постепенно, пока на ключе не будет создан крутящий момент, равный 8,3—8,6 кем. Порядок затяжки показан на фиг. 360. [c.613]

Сальниковые болты (шпильки) обычно затягиваются без должного контроля моментов, возникающих при затягивании. Поэтому для мелкой араматуры, чтобы не оборвать болты при затяжке, не рекомендуется их брать слишком малого диаметра, скажем, менее 12 мм. При этом следует иметь в виду, что допускаемое напряжение для болтов малых диаметров очень мало вследствие концентрации напряжений у начала резьбы. Диаметр болтов 6 13 y/Omaxf daon, где 2 — число болтов. [c.98]

Простейшим способом ограничения крутяш его момента при затягивании гаек является выбор соответствующей длины рукоятки ключа. Однако усилие руки в процессе работы даже у одного и того же сборш,ика может изменяться в сравнительно широких пределах (см. стр. 151), что, безусловно, будет сказываться на равномерности затяжки. Поэтому способ регулирования величины крутяш,его момента длиной рукоятки ключа применяется только в том случае, когда есть необходимость ограничить наибольший крутяш,ий момент при максимальном усилии рабочего. Для неразборных соединений используется иногда метод ограничения момента затяжки посредством так называемой ложной головки винта. Размеры ее контрольного пояска рассчитаны на определенную величину момента. Превышение последней вызывает скручивание и отрыв головки. Обычно же применяют другие меры ограничения момента при затяжке гайки (винта) специальные ключи, поворот гайки на определенный, заранее установленный угол затяжку с измерением удлинения шпильки или болта. [c.188]

Место установка Момент затяжки ипшльки в гнезде детали, кгс м Момент затяжкн гайки или болта, КГС М [c.204]

Неисправности резьбовых соединени.й. Заключаются в ослаблении предварительной затяжки, самоотвинчивании соединений и срыве резьбы. Ослабление резьбовых соединений и самоотвин-чивание нарушают регулировку и приводит к ухудшению эксплуатационных свойств автомобиля, к потере герметичности уплотнений, к возрастанию динамических нагрузок на детали и к их поломкам. Самоотвин-чивание происходит в основном из-за вибраций, в результате чего снижается сила трения в самой резьбе и на торце гайки или головки болта. При несоблюдении объема крепежных работ, согласно ТО-2, например у двигателя к пробегу 80—100 тыс. км, момент затяжки становится меньше требуемой величины почти у 17 % резьбовых соединений. К пробегу 150—180 тыс. км эта величина достигает 25 %. Также быстрому ослаблению крепления подвержены стартер, генератор, топливный насос, карданный вал. Вероятность само-отвинчивания резко возрастет, если перед сборкой резьба была повреждена. Усилие закручивания в этом случае приходилось в основном на трение в самой резьбе. Подтягивание резьбового соединения без необходимости также нарушает его стабильность. При этом может быть потеряно 20—25 % первоначального натяга. Крепежные детали, подвергшиеся 10—15 затяжкам (отворачиваниям и заворачиваниям), держат натяг в 2—4 раза хуже, чем новые. [c.125]

Наиболее высокий момент развинчивания по сравнению с моментом затяжки наблюдается у болтов и гаек из сплава ВТЗ-1, затем из силава ВТ9 и наименьший у болтов из стали ЭИ961. [c.423]

mash-xxl.info