Момент затяжки болтов колеса: Момент затяжки колесных болтов (таблица). Какая сила и момент затяжки должна быть для гаек колес автомобиля?

Момент затяжки колесных болтов (таблица). Какая сила и момент затяжки должна быть для гаек колес автомобиля?

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов, измеряемое в Ньютон-метрах (НМ). Момент затяжки колесных болтов автомобиля можно узнать из нижеприведенной таблицы.

Момент затяжки колесных болтов – таблица:

|

Производитель автомобиля |

Модель |

Момент затяжки (Нм) |

|

Alfa Romeo |

Alfa 145/146/147 Alfa 156 Alfa 159 Alfa 166 Alfa Briera/Spider |

93+/-10 98 120 +/- 12 86 +/-8 |

|

Audi |

A1/A2/A3/A4/A5/A6/A7/A8/TT Q5 Q7 |

120 140 160 |

|

BMW |

1 серия/3 серия/5 серия M5 Z3 X3,X5,X6 |

120 100 100+/-10 140 |

|

Chevrolet |

Сruze Captiva Spark |

140 125 120 |

|

Chrysler |

300C 200C Grand Voyager |

150 120 135 |

|

Citroen |

Xsara Picasso/Saxo

C4/C5 Berlingo AX10/AX11/AX14/Sport |

85 80-100 85 90 |

|

Ford |

KA/Mondeo/Scorpio/Puma Cougar Fiesta (2002-2008) Fiesta Fusion Probe Transit Connect |

85 128 90 110 110 90-120 90 |

|

Fiat |

500 Grande Punto/Punto Evo Ducato/Talento Ducato Maxi |

86 120 160 180 |

|

Hyundai |

Все модели Starex |

110 |

|

Honda |

Все модели |

108-110 |

|

Jeep |

Cherokee Compass Patriot/Wrangler |

136 135 135 |

|

Jaguar |

XKR S-Type XJ6 XJR/XJ12 XJ8/XJ-S |

125 128 65-85 88-102 66-82 |

|

KIA |

Sorento/Picanto/ Rio/Shuma Carnival Margentis |

100 103 100 98 |

|

LADA |

Samara/Riva

Niva |

70-78 88-91 |

|

Land Rover |

Freelander 2 Defender Discovery/Range Rover (02-11) |

133 108 140 |

Колесные болты: таблицы разболтовок, момент затяжки

Время чтения: 7 мин.Транспортные средства требуют постоянного ухода и тщательной проверки всех узлов. Выполняя проверку, необходимо контролировать работоспособность механизмов и электрических систем. Колесные болты также нуждаются в периодическом обслуживании и смазке качественными составами.

Таблицы разболтовок колесных дисков и подбор по маркам автомобилей

Многим автомобилистам время от времени приходится сталкиваться с непростой задачей – разболтовкой колесных дисков, что напрямую влияет на безопасность передвижения. Поэтому автолюбителям стоит уделять разболтовке колесных дисков предельное внимание. При несоблюдении параметров правильной установки относительно оси колесный диск недостаточно надежно фиксируется, не достигается оптимальное значение момента затяжки.

Основными критериями, на которые следует ориентироваться при выполнении работы, являются количество болтов и диаметр окружности посадочных мест. Среди водителей популярно сразу несколько способов определения последнего параметра. Однако не все способы можно назвать эффективными.

Наиболее простым и понятным является следующий прием:

- Сначала необходимо установить расстояние между стенками отверстий при помощи штангенциркуля.

- Затем нужно прибавить к определенному значению диаметр отверстия для фиксации.

Полученный размер будет определять расстояние между соседними отверстиями.

Большое количество автомобилистов подгоняет разболтовку под новые диски, диаметр которых немного больше исходного варианта. При монтаже таких изделий в ход идут центровочные кольца.

Основная задача владельца авто – подобрать колесные диски оптимальной массы и прочности. Последний фактор играет определяющую роль, поскольку колеса постоянно воспринимают серьезную нагрузку и удары. Также не стоит пренебрегать балансировкой, которая позволит избежать биения дисков во время движения.

Разболтовка производится при строгом соблюдении трех главных параметров:

- PCD – диаметр окружности;

- ET – вылет диска;

- DIA – диаметр центрального отверстия.

Для каждой модели авто болты крепления колеса подбираются по уникальной комбинации трех показателей. При выборе определенных дисков и болтов необходимо опираться на данные таблицы. Пример значений:

Отечественные авто

Audi

BMW

Ford

Hyundai

Пример разболтовки:

Колесные болты с эксцентриком

Отдельное внимание стоит уделить самим болтам. Диаметр болтов для легковых автомобилей – от 12 до 14 мм.

Шляпку болтов изготавливают различными способами. Наиболее распространенными вариантами являются формовки под гаечный ключ или головку, шестигранник, а также с секретом. Каждый из вариантов характеризуется высоким уровнем надежности.

Болты с секретом могут комплектоваться специальными заглушками. Но основное отличие данных метизов в том, что их не выкрутить без уникального ключа. Специализированные болты продаются в наборе с ключом, геометрия которого идеально подходит только для одного типа крепежей. Такая технология эффективно защищает колесные диски от кражи. Однако есть и недостатки – при потере ключа придется обращаться за помощью к специалистам сервисных станций. Только опытные мастера смогут аккуратно высверлить метизы.

Среди крепежных материалов есть колесные болты, подходящие для литых дисков, а также кованых и штампованных изделий.

Болты эксцентрики имеют преимущества над простыми изделиями, так как характеристики многих дисков отличаются от показателей ступицы по сверловке. Их основное отличие от обычных болтов заключается в наличии подвижного конуса. Изделие имеет смещенный центр тяжести. При этом изготовители указывают оптимальное значение смещения около 1 мм во все стороны. Благодаря этому владельцы транспортных средств могут эффективно зафиксировать любой тип колесного диска, практически не учитывая размерности оригинального крепления. При этом значительно снижается вероятность деформации изделия и появления коррозии на отдельных участках в процессе эксплуатации.

Смазка колесных дисков

Существует несколько проблем, с которыми автолюбители сталкиваются. Прежде всего, это ржавчина. Со временем коррозия повреждает не только резьбу, но и саму шляпку. Однако эта проблема не касается тех метизов, которые с завода покрыты антикоррозийным составом.

Довольно часто болты прикипают. Это явление делает затруднительным использование электрического гайковерта. Сложно откручивать метизы и вручную. Когда головка болта при откручивании обламывается, многие владельцы транспортных средств говорят о недостаточном уровне смазки. Но относительно целесообразности применения смазочных материалов для резьбовой части колесных болтов ведутся споры. Одни автовладельцы утверждают, что смазывающие составы позволяют значительно продлить срок службы болтов. Другие являются противниками использования различных смазок для колесных болтов, поскольку считают, что масло может способствовать раскручиванию метизов во время движения авто.

Колесные болты обрабатывают смазывающими материалами, чтобы избежать коррозии и прикипания. Слой смазки препятствует негативному влиянию воды и воздуха, так как результатом такого взаимодействия может быть закисание и чрезмерная фиксация болтов в ступице.

Но большое количество смазки снижает уровень трения. Возможным также является и ослабление крепежа в результате применения смазывающего состава. Это основная причина, почему нельзя смазывать колесный болт. В результате постоянного воздействия вибрации метизы откручиваются, и потеря колеса на ходу становится неизбежной.

На практике такие ситуации происходят редко. К примеру, причиной чрезмерной фиксации крепежей является перетяжка во время предыдущего обслуживания колес. Водители могут самостоятельно дотянуть метиз до того уровня, когда демонтаж подручными средствами становится невозможным. Подобную ошибку допускают и специалисты на сервисных станциях. Используя гайковерты для колесных болтов, они не рассчитывают возможности пневматических устройств.

Смазка не является основной причиной откручивания метизов. Конусная часть болта предназначена для выполнения сразу нескольких функций:

- Центрируется колесо.

- Плотно фиксируется диск.

- Конус при монтаже создает клин, препятствующий самопроизвольному откручиванию на ходу.

Многие эксперты утверждают, что смазкой пользоваться можно. Это необязательная процедура, однако, состав может защитить резьбу от появления коррозии.

Колпачки на колесные болты

Отличным решением для облагораживания внешнего вида авто будут колпачки на болты.

Такие приспособления выполняют 2 важные функции:

- эстетическую;

- защитную.

Прежде всего, съемные колпачки позволяют украсить колесный диск как отечественного авто, так и иномарки. Внешне машина кажется ухоженной, что является показателем бережного отношения владельца.

Вторая функция – защита метизов от коррозии. Болты постоянно эксплуатируются в пыльных и грязных условиях. С течением времени на метизах появляется ржавчина. Причем коррозия проявляется не только на внешней части крепежей, но и на резьбе шпильки.

Для эффективного использования подобных изделий применяют съемники колпачков колесных болтов. Устройство выглядит в виде простой скобы со специальными зубьями. Съемник значительно упрощает процесс снятия колпачков. Поэтому каждому водителю следует всегда иметь его при себе.

Инструменты для затяжки колесных болтов

В базовом руководстве, прилагаемом к каждому транспортному средству, четко указывают значения затяжки колесных болтов. Поэтому, перед тем как приступать к демонтажу, следует внимательно изучить порядок обратной установки метизов.

Затяжка колесных болтов является ключевым показателем надежной эксплуатации диска. Следовательно, специалисты настоятельно рекомендуют обращаться за информацией только к инструкции по определенной модели авто. Любую информацию, взятую из интернета, можно использовать только в качестве ориентировочных данных.

Обращайте внимание на указанный момент затяжки относительно характерной модификации авто. При этом учитываются все детали, вплоть до модели двигателя.

Основное условие качественного монтажа – это наличие надежных приспособлений. Одним из таких инструментов является динамометрический ключ. Характерной особенностью данного ключа является широкий спектр возможностей применения.

Если выбрать подходящий динамометрический ключ, даже неподготовленный человек сможет в гаражных условиях правильно устанавливать болты и гайки колесного типа. Существует три основных вида ключей:

- стрелочный;

- щелчковый;

- электронный.

Предназначение всех трех типов – установка оптимального момента затяжки. При помощи нехитрых манипуляций со шкалой выставляют необходимый уровень усилия. Самым простым считается стрелочный ключ. При затяжке шкала указывает на момент, и автомобилист сам регулирует усилие. Преимуществом данных ключей является низкая стоимость и долговечность. Благодаря простой конструкции ключи служат долгие годы.

Более продвинутыми считаются щелчковые и электронные ключи. С их помощью можно установить нужное значение, которое будет контролироваться автоматически. Все, что потребуется сделать владельцу – это с определенной силой дотянуть устройство до отсечки механизма.

Пневматические варианты гайковертов также широко распространены. Специализированные приспособления используются преимущественно на СТО. В единичных случаях водители приобретают пневмоустройства для себя. Пневматический инструмент оборудован функцией установки оптимального момента затяжки. Таким устройствами можно монтировать любые метизы, к примеру, колесные болты Febi.

Многие автолюбители прибегают к простому способу затягивания болтов – простыми ключами. Однако такой метод нельзя назвать достаточно надежным. Причина – вероятность недостаточного уровня затяжки. Результатом непрофессионального подхода будет вибрация рулевого колеса. Особенно такой эффект ощутим на большой скорости, что представляет опасность для водителя и пассажиров.

Слабая затяжка метизов задней оси приведет к преждевременному износу не только покрышек, но и большинства деталей ходовой части. Вследствие несоблюдения рекомендуемых значений неисправными становятся подшипники и сам колесный диск.

Порядок затяжки и таблицы затяжек колесных гаек и болтов

При выполнении монтажа болтов необходимо учитывать особенности определенной модели авто. Однако есть и несколько универсальных схем.

Для обеспечения достаточного уровня фиксации и надежности колеса при эксплуатации рекомендуется следовать точному порядку затяжки. Учитывается количество болтов:

- Для 4-х болтов: 1-3-4-2;

- Для 5-ти болтов: 1-4-2-5-3;

- Для 6-ти болтов: 1-4-5-2-3-6.

Данные схемы актуальны для всех автомобильных марок. По указанной системе монтируются колесные болты Лады и многих других отечественных брендов.

Работа разделяется на несколько шагов:

- Изначально колесо необходимо надеть на ступицу, ориентируясь на направляющие шпильки. Штыри должны попасть точно в предназначенные для них отверстия.

- После этого вкручивают крепежи руками, что позволяет первично зафиксировать колесный диск.

- Прикрутив метизы, необходимо установить нужное значение на динамометрическом ключ, определив его по указанной таблице, и начать затягивать болты.

- После монтажа автомобиль опускают с домкрата, чтобы убедиться в надежности крепления и проверить правильность установки.

Примерные значения для легковых автомобилей

Обслуживание колесных дисков включает в себя большой перечень работ: от проверки состояния, смазки, монтажа и до покраски колесных болтов. Но если последний пункт можно назвать необязательным, то соблюдение значений затяжки является неотъемлемой частью процесса монтажа.

Для каждого вида транспортных средств существует таблица с указанием рекомендуемого момента. При этом учитываются главным образом два фактора: количество болтов и масса автомобиля.

Момент затяжки для легковых машин значительно отличается от подобных значений для грузового транспорта. Любой специалист скажет, что подобные цифры являются условными, но их соблюдение позволит создать надежное соединение. Список для легковых транспортных средств:

- Alfa Romeo – 93-103 Нм;

- Audi – 120, 140, 160 Нм;

- BMW – 100-140 Нм;

- Chevrolet – 120-140 Нм;

- Ford – 85-110 Нм;

- Hyundai – 110-130 Нм;

- LADA – 70-91 Нм;

- Mercedes – 110-150 Нм;

- Opel – 118-150 Нм;

- Peugeot – 85-100 Нм;

- Volvo – 110-140 Нм;

- Volkswagen – 120-170 Нм.

Значения указаны условно, в зависимости от модели. Более детальные рекомендации находятся в руководстве по эксплуатации.

Примерные значения для грузовых автомобилей и автобусов

Специфика монтажа болтов для грузовых авто заключается в больших размерах как самих метизов, так и колесного диска. Поэтому цифры будут значительно отличаться в большую сторону, по сравнению с предыдущей таблицей:

- DAF – 290-360 Нм;

- FIAT – 450 Нм;

- Ford – 465-575 Нм;

- MAN – 370-410 Нм;

- Mercedes – 300-600 Нм;

- Neoplan – 360-450 Нм;

- Volvo – 525-670 Нм.

Для монтажа болтов на грузовой транспорт эксперты рекомендуют приобрести профессиональное оборудование. Динамометрический ключ должен быть выполнен из высококачественной стали со специальным покрытием. Стоимость такого инструмента будет значительно выше среднего.

Таблицы моментов затяжки болтов динамометрическим ключом.

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов,измеряемое в Ньютон-метрах (НМ).

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Нажмите на изображение чтобы увеличить

Таблица усилий затяжки дюймовых болтов

| SAE | 1 или 2 | 5 | 6 или 7 | 8 | ||||||||

| Размер | Усилие | Усилие | Усилие | Усилие | ||||||||

| (дюймы)-(резьба) | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м |

| 5/16 — 18 | 11 | 1.5213 | 14.9140 | 17 | 2.3511 | 23.0489 | 19 | 2.6277 | 25.7605 | 24 | 3.3192 | 32.5396 |

| 3/8 — 16 | 18 | 2.4894 | 24.4047 | 31 | 4.2873 | 42.0304 | 34 | 4.7022 | 46.0978 | 44 | 6.0852 | 59.6560 |

| 7/16 — 14 | 28 | 3.8132 | 37.9629 | 49 | 6.7767 | 66.4351 | 55 | 7.6065 | 74.5700 | 70 | 9.6810 | 94.9073 |

| 1/2 — 13 | 39 | 5.3937 | 52.8769 | 75 | 10.3785 | 101.6863 | 85 | 11.7555 | 115.2445 | 105 | 14.5215 |

|

| 9/16 — 12 | 51 | 7.0533 | 69.1467 | 110 | 15.2130 | 149.1380 | 120 | 16.5960 | 162.6960 | 155 | 21.4365 | 210.1490 |

| 5/8 — 11 | 83 | 11.4789 | 112.5329 | 150 | 20.7450 | 203.3700 | 167 | 23.0961 | 226.4186 | 210 | 29.0430 | 284.7180 |

| 3/4 — 10 | 105 | 14.5215 | 142.3609 | 270 | 37.3410 | 366.0660 | 280 | 38.7240 | 379.6240 | 375 | 51.8625 | 508.4250 |

| 7/8 — 9 | 160 | 22.1280 | 216.9280 | 395 | 54.6285 | 535.5410 | 440 | 60.8520 | 596.5520 | 605 | 83.6715 | 820.2590 |

| 1 — 8 | 236 | 32.5005 | 318.6130 | 590 | 81.5970 | 799.9220 | 660 | 91.2780 | 894.8280 | 910 | 125.8530 | 1233.7780 |

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент — динамометрический ключ.

Таблицы затяжек колесных гаек и болтов

Примерные значения для легковых автомобилей

Нажмите на изображение чтобы увеличить

Примерные значения для грузовых автомобилей и автобусов

Нажмите на изображение чтобы увеличить

Порядок затяжки

Часто автолюбители сталкиваются с такими ситуациями на различных гаражных автосервисах и шиномонтажах, которые открылись и не знают таких методов. Порядок затяжки колесных болтов важен на каждом автомобиле и его нарушение может привести к фатальным последствиям.

Данный материал носит исключительно информационный характер для автолюбителей, для СТО и автосервисов рекомендуем использовать типовой регламент в соответствии на мануалы по каждой марке и модели автомобиля.

Частичный источник: aist-tools.ru.

Читать подробно: О порядке затяжки колесных болтов или гаек.

Как правильно затягивать болты на колесах автомобиля? | Обслуживание | Авто

В стандартной комплектации большинства автомобилей есть баллонный ключ для демонтажа проколотого или поврежденного колеса. Он неудобен, и во время работы провернуть его короткий рычаг голыми руками не всегда удается, приходится искать какую-нибудь трубу поблизости, чтобы смастерить из нее рычаг подлиннее. С помощью этого устройства можно не только открутить болт, но и испортить крепление. Если дернуть его изо всех сил, то рискуешь сорвать резьбу. Поврежденная резьба болта или шпильки уже не держит нагрузку, и крепление ослабевает.

Другая ошибка при установке запаски — это ввинчивание болтов друг за другом по кругу и по часовой стрелке. Причем некоторые водители ввинчивают каждый до упора баллонным ключом вплоть до силовой затяжки. Оказывается, что так тоже делать неправильно. Почему?

Соблюдать последовательность

Идеальный способ крепления колеса к втулке можно увидеть на сборочном конвейере автозавода. Сначала рабочий подкатывает колесо на высокой тележке, наживляет болты, вкручивает их пальцами на несколько витков, а затем подносит к ним пневмогайковерт с пятью или с шестью головками. Они закручивают все болты одновременно и с одинаковым усилием, чтобы колесо прижималось на всех точках крепления одновременно.

Естественно, так ставить диски в полевых условиях невозможно. У водителя в лучшем случае имеется только один баллонный ключ, а у мастеров шиномонтажа — пневмогайковерт с одной головкой.

Поэтому для достижения правильного обжимания штампованного диска болты необходимо вставлять и закручивать по особому алгоритму, чтобы они могли схватить ступицу приблизительно так же, как это происходит на заводском конвейере.

Болты вставляются по ходу часовой стрелки, но в противоположные друг другу отверстия.

Если ступица имеет 4 отверстия, то болты затягиваются попарно в последовательности: 1-3-4-2.

Если их 5, то схема затяжки выглядит следующим образом: 1-4-2-5-3.

Ступицы с 6 местами под болты крепятся в последовательности 1-4-5-2-3-6.

Во всех этих случаях болты ввинчиваются без усилия и не затягиваются до конца. Затяжка производится потом, когда все болты вкручены по самые головки.

Если не воспроизводить этот алгоритм, то можно перекосить штампованный диск, и образовавшийся под нагрузками во время движения люфт приведет к биению колеса и деформации металла.

Затяжка динамометрическим ключом

Затягиваются болты уже другим инструментом. Нельзя пользоваться пневмогайковертом, который не обеспечивает необходимого усилия. Не рекомендуется тянуть головки и с помощью баллонного ключа с длинной ручкой, так как он легко может превысить максимально допустимый момент. Лучше всего для финальной затяжки использовать динамометрический ключ, который обеспечивает только предписанное производителем усилие.

Узнать силу затяжки болтов для той или иной модели автомобиля можно из руководства пользователя. К примеру, «АвтоВАЗ» рекомендует для моделей LADA — 70-90 Нм. Audi для машин A4 и A6 — 120 Нм. BMW для 3 серии — 90-110 Нм. А для Ford Focus — 90-100 Нм.

В среднем момент разнится от 70 до 120 Нм.

Если у водителя нет желания покупать такой ключ, то можно однажды попросить его в мастерской шиномонтажа и запомнить то усилие, что он прилагает к болтам. Далее такой же момент можно примерно воспроизводить с помощью обычного баллонника.

Если же увеличить усилие, да еще и попрыгать на ключе, то можно сорвать резьбу, что приводит к потере болта. А это опасно из-за риска ослабевания других креплений.

Таблицы моментов затяжки болтов динамометрическим ключом

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

|

SAE |

1 или 2 |

5 |

6 или 7 |

8 |

||||||||

|

Размер |

Усилие |

Усилие |

Усилие |

Усилие |

||||||||

|

(дюймы)-(резьба) |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

|

5/16 — 18 |

11 |

1.5213 |

14.9140 |

17 |

2.3511 |

23.0489 |

19 |

2.6277 |

25.7605 |

24 |

3.3192 |

32.5396 |

|

3/8 — 16 |

18 |

2.4894 |

24.4047 |

31 |

4.2873 |

42.0304 |

34 |

4.7022 |

46.0978 |

44 |

6.0852 |

59.6560 |

|

7/16 — 14 |

28 |

3.8132 |

37.9629 |

49 |

6.7767 |

66.4351 |

55 |

7.6065 |

74.5700 |

70 |

9.6810 |

94.9073 |

|

1/2 — 13 |

39 |

5.3937 |

52.8769 |

75 |

10.3785 |

101.6863 |

85 |

11.7555 |

115.2445 |

105 |

14.5215 |

|

|

9/16 — 12 |

51 |

7.0533 |

69.1467 | |||||||||

Затяжка болтов и гаек

Перед тем, как приступить к установке, требуется принять меры по очистке. На посадочной поверхности как ступиц, так и дисков, может скопиться грязь. После очистки на них наносится пластинчатая или графитовая смазка – достаточно будет тонкого слоя. Также смазку нужно применить к резьбе гаек или шпилек, а также болтов, с помощью которых и будут крепиться колеса авто. Во время смазки проинспектируйте болты и гайки. Те из них, чья резьба повреждена или чьи грани смяты, лучше выбросить и заменить новыми. Новые же должны быть аналогичны им, причем это касается не только размера резьбы, но также и прочности. Использовать нужно только заводские варианты.

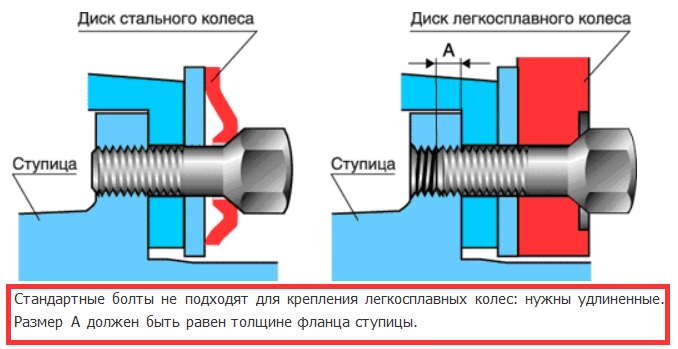

Длинные болты

Чтобы закрепить литые и кованые колеса лучше всего подходят длинные болты. Они довольно толстые, особенно если сравнивать с легкосплавными, поэтому и требуется дополнительная длина болтов. Часть с резьбой по длине должна подходить к глубине отверстия ступицы, болты с меньшей частью просто не подойдут. Однако и излишняя длина будет вредить: в этом случае, когда будет вращаться колесо, болты станут цепляться за детали тормозного механизма.

Если же у вас легкосплавные колеса, то после некоторого времени эксплуатации нужно будет подтянуть болты. Это необходимо, так как твердость легких сплавов ниже, чем описанных выше, и из-за микронеровностей они будут чуть сминаться в областях контакта с головками болтов или ступицами. Результат — ослабление соединения.

Приступая к затягиванию крепежей, обязательно следуйте всем инструкциям, которые прописаны в Руководстве по эксплуатации автомобиля. Однако если там не указано особое значение, то затягивать их нужно моментом 10-11 кгс»м. Не нужно прилагать изличшие усилия: если перетянуть болты, произойдет деформация диска колеса и нарушится профиль отверстия. Это не даст колесу держаться в ступице как положено. Есть также риск даже оборвать головку болта или смять ее грани. Если же перетянуть гайку, то в отверстие ступицы провернется шпилька. Не будет даже возможности отвернуть эту гайку самостоятельно, без помощи специалиста из автосервиса или особого инструмента.

Затяжка секреток

Когда вы решаете использовать секретки на колеса, призванные защитить колеса от кражи, то при их затяжке нужно прилагать меньше усилий. Обычно «секреткой» заменяют только один болт или одну гайку на каждом колесе.

«Секретки» нужно выбирать очень тщательно: предполагается, что отвернуть их можно исключительно особым ключом – тем, что идет с ними в комплекте. Перед покупкой постарайтесь в этом удостовериться. Также узнайте, не испортится ли особый крепеж из-за воздействия грязи или воды. Старайтесь не покупать массивные «секретные» болты: они нарушат балансировку колес.

МОМЕНТ ЗАТЯЖКИ БОЛТОВ НА КОЛЕСАХ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

| Производитель | Модель | Момент затяжки (Нм) |

| Alfa Romeo |

33 145/146/147/Spider/GTV 155(V6) 156 164 166 |

88-108 83-103 73-90 98 95-105 86 |

| AUDI |

A2/A3/S3/A4/A6/100/А8 Quattro |

120 110 |

|

3 Series/5 Series M5 Z3 X5 |

90-110 100 100-110 140 |

|

| CITROEN |

AX10/AX11/AX14/AXGT/AX GTI/AC Sport Saxo/Xsara Xantia/XM C5 C15E Berlingo Dispatch C25 |

90 85 90 80-100 70 85 100 180 |

| DAEWOO |

Matiz Nexia/ Lanos/ Espero/ Nubira Leganza Tacuma Musso/ Korando Cuore/ Applause/YRV/ Move/ Grand Move/Terios Charade/ Sirion/ Hi-Jet |

90-110 90 100 108 80-120 88-118 88-118 89-118 |

| FIAT |

Stillo/Croma/ Coupe Ukysee/Scudo Ducato/Talento Ducato MAXI все сотальные модели |

98 100 160 180 86 |

| FORD |

Ka/Mondeo (1996-2000) Fiesta (1990-1993) Escorte/ Estate (1995-2000) / Sierra Probe Cougar Explorer |

85 70-100 100 88-117 128 135 |

| HONDA | все модели | 108-110 |

| HYUNDAI |

Pony/Stellar S Coupe (1990-1992) h2/h300 все другие модели |

70-80 88-108 120-140 90-110 |

| JAGUAR |

X-Type (2001-2002) S-Type XJ6 XJR/XJ12 XJ8/XJ-S |

68-92 128 65-85 88-102 66-82 |

| KIA |

Pride/ Mentor/ Sephia/ Clarus/ Carenes Sedona/Sportage Besta |

88-118 88-108 90-120 |

| LADA |

Samara/Riva Niva |

70-78 88-91 |

| LANCIA |

Dedra/Kappa остальные модели |

98 86 |

| LAND ROVER |

Freelander Defender Range Rover |

115 100-120 108 |

| LEXUS | все модели | 103 |

| MAZDA |

121 323 626 Xedos 6 Xedos 9 MX-5 Demio Premacy Tribute |

85 90-117 80-115 89-117 88-127 90-117 87-117 80-117 133 |

| MERCEDES-BENZ |

S-Class (1998-2002)/M-Class CL (1999-2002) V-Class(1995-2002)/Vito 200GE/ 230GE Sprinter (1995-2002) MB100D 508D/510 |

150 150 175 190 180 140 160-180 |

| MINI | Mini One/ Mini cooper | 90-110 |

| MITSUBISHI |

Colt/ Lancer (1996-2002) Carisma Eclipse Space Star Space Runner (1998-2002) Space Wagon (1998-2002) Shogun Pinin Shogun Pajero Micrad 992-2002)/ X-Trial |

98 98-117 117-137 98-117 98 98 98 100-120 98-117 |

| NISSAN |

Almera (02)/Maxima (00-02)/ Serena (1996-02) Terrano II/ Patrol GR/ Pick-up |

98-118 118-147 |

| OPEL |

Agila Frontera-B другие модели |

85 120 110 |

| PEUGEOT |

106/206/Estate 306 307/406/605/607 806/ Expert Boxer |

85 80 90 100 160-180 |

| PORSCHE | все модели |

130 |

| RENAULT |

Twingo/ Clio/ Megane/ Safrane/ Kangoo R5 Laguna/Espace Trafic (00-02) Master |

90 80 100 142 155 |

| ROVER |

Mini Cooper 25/45/MG 75 Tourer/ MG ZT-T |

57 110 125 |

| SAAB |

900(1993-1998) 9000(1989-1997) |

90-110 105-125 |

| SEAT |

Arosa/lnca Ibiza/Cordobar Toledo/ Leon Alhambra |

110 110 120 140 |

| SKODA | Fabia/Octavia |

120 |

| SUBARU | все модели | 78-98 |

| SUZUKI |

Alto Swift Liana/Ignis/Baleono/Wagon R/Super Carry(1999-02) Jimny/GrankVitara Vitara |

70-100 80 85 85 95 80-100 |

| TOYOTA |

Yaris, Corolla, Carina, Avensis, Camry, Paseo Celica, Supra, Picnic, Previa, RAV4,4 Runner Landcruiser Colorado/ Prado (1996-02) Landcruiser Amazon (1998-02) Hi-Ace Power Van (1996-02) |

103 103 110 209 102 |

| VW |

Lupo, Caddy Passat (1996-02), Beetle Sharan (2001-02) |

110 120 170 |

| VOLVO |

S40/V40(1998-02), S70/V70(1997-00) C70 S60 (2002), V70 (2000-2002), S80 |

110 110 140 |

Момент затяжки болтов и гаек на автомобилях разных марок

Момент затяжки — что же это такое? А это ведь не что, иное как простая физическая величина. Данный показатель в свою очередь характеризуется вращательным действием силы на тело имеющее твердую структуру. Данную величину принято измерять в кгс/см. Измерение данной величины производят при помощи специального инструмента, так называемого динамометрического ключа.

Момент затяжки болтов гбц

Данный показатель имеет прямую зависимость от марки авто, на автомобилях отечественного производства старого образца их всего два, на более современных версиях авто их уже 4. Если вы решили произвести самостоятельную затяжку болтов гбц, то вам потребуется для этого либо теплое удобное помещение, либо хорошая погода не менее 20 градусов тепла.

При производстве ремонтных работ следует произвести тщательную очистку болтов и соединений от излишков масла, грязи, особенно важно это сделать в том случае, если в конструкции протекла прокладка. Дабы избежать деформации и перегрева металлического корпуса, следует после каждой затяжки выжидать не менее 20 минут, для того чтобы металл пришел в изначальную форму. Перед самостоятельной затяжкой болтов гбц, не лишним будет просмотреть момент затяжки на гбц вашего авто в справочнике или же узнать всю информацию у грамотного авто механика.

ВАЖНО: Чтобы не ошибиться нужно обязательно уточнить год выпуска и модель вашего авто.

Чтобы не переделывать работу следует изначально соблюдать правильный порядок затяжки болтов гбц.

Момент затяжки колесных болтов

Чтобы верно установить колеса авто, требуется для начала при помощи динамометрического ключа равномерно ослабить болты на колесах, а также гайки до рекомендованного момента затяжки.

ВНИМАНИЕ: Каждый производитель авто устанавливается свое собственное значение момента затяжки болтов на колесах.

Данное значение измеряется в Ньютон-метрах.

Момент затяжки болтов

Данный показатель вы вполне можете определить самостоятельно не прибегая к услугам специалистов таблице, однако следует учитывать, что для этого необходимо точно знать, какая информация содержится на маркировке, которая расположена на верхней части болта.

Маркировка расположенная на головке болта должна содержать следующую информацию:

Клеймо того завода, который произвел данную продукцию.

Информацию о классе прочности изделия.

Резьба с правой стороны не содержит маркировки, а вот резьба с левой стороны содержит маркировку, которая располагается по часовой стрелке.

Болты из углеродистой стали имеют маркировку с классом прочности, которая обозначается двумя цифрами отделяемыми между собой точкой.

Например:12.8,10.5,8.7

Первая цифра маркировки информирует о 0.01 номинальной величине предела прочности на разрыве. Измеряется данная величина в МПа. В случае, если класс величины 8.7, то первая цифра 8 означает 8*100=800 МПа или 800 Н/мм2 или 80 кгс/мм2

Вторая показатель на маркировке информирует об отношение предела прочности к пределу текучести, данное значение умножается на десять. То есть при маркировке 8.7 получается 8*7*10=560 Н/мм2

ВНИМАНИЕ: Предел текучести имеет в свою очередь достаточно важное практическое значение.

Этот показатель и есть максимально возможная нагрузка используемого болта.

На изделия из нержавейки наноситься соответствующая маркировка стали, то есть А2 или же А4 и соответствующий предел прочности равный 50, 60 и т.д.

К примеру: А2-60 или А4-70.

В специальной таблице можно узнать практические моменты затяжки соответствующих болтов произведенных из углеродистой стали Н/м. При этом следует учитывать, что у болта остается еще запас прочности, для того чтобы как говориться он не «потек». Однако это не значит, что все соединения следует затягивать по максимуму. Чаще всего такое усилие приводит к тому, что соединение приходит в негодность, то есть высока вероятность продавливания, порчи эластичной прокладки и т.д. Получается, что приведенные в таблицах значения являются допустимыми, однако уровень нагрузки в данном случае равен примерно 60-70% предела текучести.

Моменты затяжки резьбовых соединений

Из таблицы вы можете узнать какие закручивающие моменты положены для затяжки как болтов так и гаек.

ВАЖНО: Ни в коем случае не превышайте данные значения.

| Резьба (М) | Прочность болта Нм |

|---|---|

| 6 | 10 |

| 8 | 25 |

| 10 | 50 |

| 12 | 85 |

| 14 | 130 |

| 16 | 200 |

| 18 | 280 |

| 20 | 400 |

| 22 | 530 |

| 24 | 670 |

| 27 | 1000 |

| 30 | 1330 |

| 33 | 1780 |

| 32 | 2000 |

| 36 | 2300 |

| 39 | 3000 |

| 42 | 3700 |

Перечисленные в таблице величины соответствуют стандартным гайкам и болтам, которые имеют метрическую резьбу. В том случае, если используются нестандартные или же специальные крепежи, то следует ориентироваться на руководства по ремонту данной техники.

Момент затяжки коренных и шатунных вкладышей

Перед тем, как устанавливать вкладыши необходимо в первую очередь произвести удаление с них смазки консерванта и нанести на них небольшой слой масла. После этого устанавливаются коренные подшипники. Они устанавливаются в постели кореных шеек, не забудьте при этом, что средний вкладыш имеет отличие от других.

Далее следует постановка и затягивание крышек постелей. При этом момент затяжки должен быть применен согласно нормам. Нормы чаще всего указываются в правилах по эксплуатации ТС. Однако бывает, что в эксплуатации об этих нормах нет ни слова, в таком случае следует поискать соответствующую информацию по ремонтным работам с конкретным двигателем. К примеру, для машин марки «Лада Приора» момент затяжки составит от 64 до 81 Н/м.

После следует приступить к установке так называемых шатунных вкладышей. Не забудьте при этом обратить свое внимание на правильность установки крышек. Каждая крышка имеет маркировку, поэтому обращайте на это внимание и не путайте крышки местами.

ВАЖНО: Момент затяжки у данных крышек гораздо меньше нежели у коренных.

Например: Если мы возьмем ту же модель «Лада Приора», то значение момента затяжки вкладышей шатунов в данном случае будет начинаться с 43 до 53 Н/м.

Обратите внимание, что данные, которые мы указали для примера верны лишь в случае, если для ремонта применяются новые вкладыши, для б/у деталей данные показатели будут другими. Если используются уже бывшие в употреблении вкладыши, то следует отталкиваться от максимального значения указанного в документации. Это делается потому, что на деталях в данном случае может иметься выработка. Игнорирование данного факта может привести к значительным отклонениям от нормы.

После затяжки всех болтов желательно будет произвести прокрутку вала. На коленвале есть с боку специальное место под ключ для закручивания гаек, следует спокойно прокрутить его по часовой стрелке. В том случае, если имеется некая неисправность или к примеру, лопнуло кольцо, то вы это увидите. После того, как вы проверите все и убедитесь, что проблем нет следует еще раз проверить все болты при помощи специального ключа на момент затяжки. Не забывайте, что от того на сколько правильно будет произведен весь данный процесс напрямую зависит плотность с которой будут прилегать подшипники скольжения непосредственно к коленчатому валу, а это напрямую влияет на работу двигателя авто. В том случае, если болты будут затянуты не до конца, то может нарушиться весь цикл смазки, что в свою очередь может привести к разбиванию вкладыша. В том случае, если болты будут перетянуты, то смазки может не хватить из-за перегрева вкладыша.

ВАЖНО: При неправильной закрутке болта вкладыш может и вовсе провернуть или расплавиться, а это уже может привести к тому, что двигатель нужно будет ремонтировать полностью.

Момент затяжки свечей зажигания

Для ремонта и монтажа свечей применяется специальный инструмент, который называется динамометрический ключ и об этом не следует забывать. Нужно также понимать, что разнятся не только диаметры резьб в самом корпусе двигателя, но и момент затяжки у каждого производителя авто свой. Поэтому специалисты говорят о важности понимания «крутящегося момента» устанавливаемой свечи. Все зависит не только от самой структуры резьбы, но и от силы с которой производиться монтаж. В том случае, если требуется монтировать свечу, а специализированного инструмента под рукой нет, то допускается монтаж с использованием подручного инструмента. Для того, чтобы понять с какой силой следует затягивать свечу, требуется для начала с нею ознакомиться. Чаще всего производители оставляют информацию такого характера на упаковке или же в руководстве к изделию. Помимо детальной схемы, а также правильной последовательности установки в таких инструкциях чаще всего прописывают информацию и о резьбе данной свечи.

Перед тем как приступить к монтажу свечей следует соблюсти ряд необходимых условий. Первое правило, которое необходимо соблюсти — это производить монтаж только при холодном двигателе. Также следует произвести тщательную зачистку резьбы от продуктов нагара.

ВАЖНО: Существует мнение, что резьбу новой свечи следует предварительно смазать. Однако это не верно, и такие действия могут привести к негерметичному затягиванию.

Изначально свечу следует вкрутить руками, однако не стоит проявлять излишний фанатизм в этом деле и вкручивать до упора. После того как вы произвели фиксацию свечи, следует подкрутить ее при помощи свечного ключа на несколько оборотов. Количество оборотов в данном случае зависит от типа используемой прокладки, а также от размера резьбы. Например, для стандартного вида свечи с резьбой М14 достаточно будет 180 градусов, то есть 20 Нм. Информацию о размере резьбы можно найти на упаковке либо же на самом корпусе свечи (иногда гравировку делают на изоляторе).

ВАЖНО: Правильность монтажа свечи важна, так как от этого зависит долговечность мотора авто.

Не следует вкручивать деталь до упора, так как в этом случае вы можете повредить и без того хрупкую резьбу не только на самой свече, но также высока вероятность повреждения паза в двигателе, что чревато более серьезными последствиями. Для того чтобы произвести монтаж свечи не надо много опыта или знания технической литературы. Самое главное в этом деле это соблюдать осторожность, а также не лишним будет ознакомиться с информацией, которую предоставляют производители.

Моменты затяжек болтов на двигателе

Затяжка болтов на двигателе производиться при помощи специального инструмента. Все параметры о моменте затяжки можно узнать либо из инструкции от производителя, либо у хорошего автомеханика. Момент затяжки болтов зависит от типа установленного двигателя и от производителя.

Моменты затяжки резьбовых соединений двигателя

У таких резьбовых соединений как болты на коренных подшипниках, шатуны, маховики и т.д. есть предписание относительно момента затяжки. Указанные в специальных таблицах значения подходят исключительно для смазанной резьбы и соответственно для поверхностей прилегания, которые предварительно прошли необходимую смазку.

Момент затяжки головки блока цилиндров

Данный параметр всегда стандартен и не зависит от типа двигателя. Затягивание любой головки происходит с помощью двух рядов винтов. Винты расположены параллельно камерам сгорания. Порядок отверстий в данном случае от первого к последнему цилиндру.

Верный порядок закручивания винтов следующий:

- Два болтовых соединения расположенных по центру правого, а также левого ряда. Например, в четырехцилиндровых моторах они располагаются между вторым и третьим цилиндрами

- Далее два винтовых соединения, которые находятся слева от центральных (в каждом из рядов по одному)

- Два расположенных по правой стороне от центральных (аналогично по одному в каждом ряду)

- Два болтовых соединения, которые располагаются по левой стороне в обоих рядах

- Два болтовых соединения в каждом из двух рядов, но находящиеся справа

Момент затяжки не более 1 кгс.м.

Таблица моментов затяжки резьбовых соединений

| Болт/Гайка | Резьба (М) | Класс прочности (Нм) 8.8 | Класс прочности (Нм) 10.9 | Класс прочности (Нм) 12.9 |

|---|---|---|---|---|

| 22 | 14 | 138 | 194 | 235 |

| 24 | 16 | 211 | 299 | 358 |

| 27 | 18 | 289 | 412 | 490 |

| 30 | 20 | 412 | 579 | 696 |

| 32 | 22 | 559 | 785 | 941 |

| 36 | 24 | 711 | 1000 | 1196 |

| 41 | 27 | 1049 | 1481 | 1775 |

| 46 | 30 | 1422 | 2010 | 2403 |

| 50 | 33 | 1932 | 2716 | 3266 |

| 55 | 36 | 2481 | 3491 | 4197 |

| 60 | 39 | 3226 | 4531 | 5443 |

| 65 | 42 | 3991 | 5609 | 6727 |

| 70 | 45 | 4992 | 7012 | 8414 |

| 75 | 48 | 6021 | 8473 | 10150 |

| 80 | 52 | 7047 | 10885 | 13092 |

| 85 | 56 | 9650 | 13582 | 16279 |

| 90 | 60 | 11964 | 16867 | 20202 |

| 95 | 64 | 14416 | 20300 | 24320 |

| 100 | 68 | 17615 | 24771 | 29725 |

| 105 | 72 | 21081 | 29645 | 35575 |

| 110 | 76 | 24973 | 35118 | 42141 |

| 115 | 80 | 29314 | 41222 | 49467 |

Момент затяжки шатунных болтов

Абсолютно нет разницы какой метод затяжки был вами выбран, а также какой будет использоваться болт старый или же новый, первое что необходимо будет вам сделать это зафиксировать свободную длину для каждого из применяемых болтов.

Обязательно произведите запись где был установлен каждый из болтов (то есть в 1, 2 и т.д. цилиндре). После произведенных замеров следует произвести сравнение с длинной новых болтов. В том случае, если болт имеет растяжение больше чем на 0.012 мм, следует его заменить, так как в данном случае он уже потерял свои свойства упругости. Измерение болтов следует производить при помощи точного измерительного прибора. При сборке шатуна головка болта и основание резьбы необходимо будет смазывать машинным маслом или же той смазкой, которую указывает в инструкции производитель (рекомендуемый момент затяжки в разных моделях может быть различным).

Пневмогайковерт с регулировкой момента затяжки

Прежде чем начать разбор основных конструктивных особенностей пневматического гайковерта, необходимо отметить, что данное оборудование делится на два типа:

- Безударный

- Ударный

На сегодняшний день в силу технических модификаций принято разделять данное оборудование на множество моделей. Однако при всем этом устройство данного инструмента достаточно простое и почти ни чем не отличается в независимости от модели.

Главными составляющими являются:

- Ударная система, она может содержать кулачковую муфту, кулачок, толкатель, пружинные и роликовые механизмы, маховик с валиком и штифты

- Пневматического типа двигатель, он чаще всего бывает ротационным шестилопаточным и устанавливается в корпус

- Узел реверса, располагается вместе с пусковым механизмом в рукоятке инструмента

- Пусковая часть, которая также находиться в рукоятке

Многие современные модели также дополнительно оснащены ручкой, которая размещается в двух и более различных положениях соотносительно корпусной части. Данное дополнение позволяет обеспечить комфорт при эксплуатации инструмента.

Таблица крутящих моментов и моментов затяжки болтов фланца

Перейти к содержанию- На главную

- Развернуть / свернуть

- Развернуть / свернуть

- Направляющая

- Размеры и спецификации труб

- Таблицы сварных соединений

- Цветовая диаграмма

- Диаграммы сварных соединений

- Производство труб

- Осмотр труб

- ФитингиРазвернуть / Свернуть

- Руководство по трубным фитингам

- Производство трубных фитингов

- Размеры и материалы трубных фитингов

- Осмотр трубных фитингов — Визуальный осмотр и испытания

- Размеры отвода

- — 90 и 45 градусов Размеры трубных колен и обратных труб

- Размеры тройника

- Размеры переходника трубы

- Размеры заглушки

- Размеры трубной муфты

- Фланцы расширяются / сжимаются

- Направляющая фланца

- Отверстие и длинная приварная шейка Фланец

0003 Размеры фланца приварной шейки - Развернуть / свернуть

- Размеры фланца RTJ

- Размеры фланца для соединения внахлест

- Размеры фланца с длинной приварной шейкой

- Размеры фланца, приварного внахлест

- Размеры фланца для скольжения

- Размеры заглушки

- Размеры фланца с диафрагмой 0003000 / Свернуть

- клапанов

- Детали клапана и трим клапана

- Задвижка

- Проходной клапан Шаровой клапан

- Обратный клапан

- Дроссельный клапан

- Заглушка

- Игольчатый клапан

- Клапан сброса давления

- Материал трубыРасширение / сжатие

- Направляющая материала трубы

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Цветные металлы

- Неметаллические

- ASTM A53

- ASTM A21 9000letsp

- Свернуть

- 900 03 Направляющая

- Приварная бобышка и размеры

- Гнездо и размеры

- Резьба и размеры

- Латролет и размеры

- Эльболет и размеры

- Шпильки Развернуть / свернуть

- Процедура затяжки шпильки

- Направляющая шпилька

- Болт Таблица

- Размеры толстой шестигранной гайки

- Прокладки и жалюзи для очков Развернуть / Свернуть

- Направляющая прокладок

- Спирально-навитая прокладка

- Размеры спирально-навитой прокладки

- Размеры прокладки RTJ и размер Заглушка

- Размеры очков

- Зрительные очки

- Направляющая

- Как читать P&ID

- Блок-схема технологического процесса

- Символы P&ID и PFD

- Символы клапана

- Типы насоса и свертывания 004

- Скоро

- Видеоуроки

- हिंदी Видео

- Домашняя страница

- Трубопровод

- Трубопровод

- Трубопровод

- Размеры и спецификация труб

- Таблицы графиков труб

- Цветовая кодировка бесшовных труб Производство

- Осмотр труб

- Трубопровод

- Фитинги

- Руководство по трубопроводным фитингам

- Производство трубных фитингов

- Размеры и материал трубных фитингов

- Осмотр трубных фитингов — визуальный осмотр и испытания

- Размеры колена — 90 и 45 градусов

Размеры отводов и обратных труб - Размеры тройника

- Размеры переходника

- Размеры заглушки

- Размеры трубной муфты

- Направляющая фланца

- Отверстие и фланец с длинной приварной шейкой

- Фланец

- Приварной фланец

- Размеры фланца

- Размеры фланца RTJ

- Размеры фланца внахлест

- Размеры фланца с длинной приварной шейкой

- Размеры фланца, приварного внахлест

- Размеры фланца

- Размеры глухого фланца

- Размеры фланца с диафрагмой

- Клапаны Направляющая

- Детали клапана и трим клапана

- Задвижка

- Проходной клапан

- Шаровой клапан

- Обратный клапан

- Дисковый клапан

- Пробка

- Игольчатый клапан

- Пережимной клапан

- 00030003000300030003000300030003000300030003000300030003000300030003 Мат erial

- Руководство по материалам труб

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Цветные металлы

- Неметаллические

- ASTM A53

- ASTM A105

- Olets

- Olets

- Размеры

- Sockolet и размеры

- Threadolet и размеры

- Latrolet и размеры

- Elbolet и размеры

- Болты шпильки

- Направляющая шпильки

- Процедура затяжки болтов

- Размеры фланцевых гаек

- Olets

- Прокладки и жалюзи для очков

— Портлендский болт

Рекомендуемые начальные значения

Приведенные ниже расчеты крутящего момента предлагаются только в качестве руководства. Это лицо несет исключительную ответственность за использование его содержания кем-либо и принимает на себя весь риск. Из-за множества переменных, которые влияют на соотношение крутящего момента и натяжения, таких как человеческая ошибка, текстура поверхности и смазка, единственный способ определить правильный крутящий момент — это экспериментально в реальных условиях соединения и сборки .

| Размер болта | TPI | Доказательство Нагрузка (фунты) 1 | Зажим Нагрузка (фунты) 2 | Момент затяжки (фут-фунт) | ||

|---|---|---|---|---|---|---|

| оцинкованный + вощеный | Galv | Обычная | ||||

| 1 ⁄ 4 | 20 | 1,053 | 790 | 2 | 4 | 3 |

| 5 ⁄ 16 | 18 | 1,735 | 1 302 | 3 | 8 | 7 |

| 3 ⁄ 8 | 16 | 2,567 | 1,925 | 6 | 15 | 12 |

| 7 ⁄ 16 | 14 | 3,521 | 2,640 | 10 | 24 | 19 |

| 1 ⁄ 2 | 13 | 4,700 | 3,525 | 15 | 37 | 29 |

| 9 ⁄ 16 | 12 | 6 028 | 4,521 | 21 | 53 | 42 |

| 5 ⁄ 8 | 11 | 7 485 | 5 614 | 29 | 73 | 58 |

| 3 ⁄ 4 | 10 | 11 062 | 8 297 | 52 | 130 | 104 |

| 7 ⁄ 8 | 9 | 15301 | 11 476 | 84 | 209 | 167 |

| 1 | 8 | 20 071 | 15 053 | 125 | 314 | 251 |

| 1 1 ⁄ 8 | 7 | 25 271 | 18 953 | 178 | 444 | 355 |

| 1 1 ⁄ 4 | 7 | 32 093 | 24 070 | 251 | 627 | 501 |

| 1 3 ⁄ 8 | 6 | 38 254 | 28 690 | 329 | 822 | 657 |

| 1 1 ⁄ 2 | 6 | 46 534 | 34 900 | 436 | 1 091 | 873 |

| 1 3 ⁄ 4 | 5 | 62 928 | 47,196 | 688 | 1,721 | 1,377 |

| 2 | 4 1 ⁄ 2 | 82800 | 62,100 | 1,035 | 2 588 | 2 070 |

| 2 1 ⁄ 4 | 4 1 ⁄ 2 | 107,640 | 80,730 | 1 514 | 3,784 | 3 027 |

| 2 1 ⁄ 2 | 4 | 132 480 | 99,360 | 2 070 | 5,125 | 4,140 |

| 2 3 ⁄ 4 | 4 | 163 282 | 122 461 | 2 806 | 7 016 | 5 613 |

| 3 | 4 | 197,726 | 148 295 | 3,707 | 9 268 | 7 415 |

| 3 1 ⁄ 4 | 4 | 235,152 | 176,364 | 4 777 | 11 941 | 9,553 |

| 3 1 ⁄ 2 | 4 | 275 890 | 206 917 | 6 035 | 15 088 | 12 070 |

| 3 3 ⁄ 4 | 4 | 319 939 | 239 954 | 7 499 | 18 746 | 14 997 |

| 4 | 4 | 366 970 | 275 227 | 9 174 | 22 936 | 18 348 |

| Размер болта | TPI | Доказательство Нагрузка (фунты) 1 | Зажим Нагрузка (фунты) 2 | Момент затяжки (фут-фунт) | ||

|---|---|---|---|---|---|---|

| оцинкованный + вощеный | Galv | Обычная | ||||

| 1 ⁄ 4 | 20 | 1,750 | 1,313 | 3 | 7 | 5 |

| 5 ⁄ 16 | 18 | 2 900 | 2,175 | 6 | 14 | 11 |

| 3 ⁄ 8 | 16 | 4 250 | 3 188 | 10 | 25 | 20 |

| 7 ⁄ 16 | 14 | 5,850 | 4,388 | 16 | 40 | 32 |

| 1 ⁄ 2 | 13 | 7,800 | 5,850 | 24 | 61 | 49 |

| 9 ⁄ 16 | 12 | 10 000 | 7 500 | 35 | 88 | 70 |

| 5 ⁄ 8 | 11 | 12 400 | 9 300 | 48 | 121 | 97 |

| 3 ⁄ 4 | 10 | 18 400 | 13 800 | 86 | 216 | 173 |

| 7 ⁄ 8 | 9 | 15 200 | 11 400 | 83 | 208 | 166 |

| 1 | 8 | 20 000 | 15 000 | 125 | 313 | 250 |

| 1 1 ⁄ 8 | 7 | 25 200 | 18 900 | 177 | 443 | 354 |

| 1 1 ⁄ 4 | 7 | 32 000 | 24 000 | 250 | 625 | 500 |

| 1 3 ⁄ 8 | 6 | 38,100 | 28 575 | 327 | 819 | 655 |

| 1 1 ⁄ 2 | 6 | 46 400 | 34 800 | 435 | 1 088 | 870 |

| Размер болта | TPI | Напряжение | Момент затяжки (фут-фунт) (мин. — макс.) | ||

|---|---|---|---|---|---|

| мин. | Макс | оцинкованный + вощеный | Обычная | ||

| 1 ⁄ 2 | 13 | 12 000 | 14 000 | 50–58 | 100–117 |

| 5 ⁄ 8 | 11 | 19 000 | 23 000 | 99–120 | 198–240 |

| 3 ⁄ 4 | 10 | 28 000 | 34 000 | 175–213 | 350–425 |

| 7 ⁄ 8 | 9 | 39 000 | 47 000 | 284–343 | 569–685 |

| 1 | 8 | 51 000 | 61 000 | 425–508 | 850–1 017 |

| 1 1 ⁄ 8 | 7 | 64 000 | 77 000 | 600–722 | 1,200–1444 |

| 1 1 ⁄ 4 | 7 | 81 000 | 98 000 | 844–1 021 | 1 687–2 042 |

| 1 3 ⁄ 8 | 6 | 97 000 | 117 000 | 1,111–1,341 | 2223–2 681 |

| 1 1 ⁄ 2 | 6 | 118 000 | 143 000 | 1 475–1 788 | 2 950–3 575 |

| Размер болта | TPI | Доказательство Нагрузка (фунты) 1 | Зажим Нагрузка (фунты) 2 | Момент затяжки (фут-фунт) | ||

|---|---|---|---|---|---|---|

| оцинкованный + вощеный | Galv | Обычная | ||||

| 1 ⁄ 4 | 20 | 2,700 | 2,025 | 4 | 11 | 8 |

| 5 ⁄ 16 | 18 | 4 450 | 3 338 | 9 | 22 | 17 |

| 3 ⁄ 8 | 16 | 6 600 | 4 950 | 15 | 39 | 31 |

| 7 ⁄ 16 | 14 | 9 050 | 6 788 | 25 | 62 | 49 |

| 1 ⁄ 2 | 13 | 12 050 | 9 038 | 38 | 94 | 75 |

| 9 ⁄ 16 | 12 | 15450 | 11,588 | 54 | 136 | 109 |

| 5 ⁄ 8 | 11 | 19 200 | 14 400 | 75 | 188 | 150 |

| 3 ⁄ 4 | 10 | 28 400 | 21 300 | 133 | 333 | 266 |

| 7 ⁄ 8 | 9 | 39 250 | 29 438 | 215 | 537 | 429 |

| 1 | 8 | 51 500 | 38 625 | 322 | 805 | 644 |

| 1 1 ⁄ 8 | 7 | 56,450 | 42 338 | 397 | 992 | 794 |

| 1 1 ⁄ 4 | 7 | 71 700 | 53 775 | 560 | 1,400 | 1,120 |

| 1 3 ⁄ 8 | 6 | 85,450 | 64 088 | 734 | 1836 | 1,469 |

| 1 1 ⁄ 2 | 6 | 104 000 | 78 000 | 975 | 2,438 | 1 950 |

| 1 3 ⁄ 4 | 5 | 104 500 | 78 375 | 1,143 | 2 857 | 2,286 |

| 2 | 4 1 ⁄ 2 | 137 500 | 103,125 | 1,719 | 4 297 | 3 438 |

| 2 1 ⁄ 4 | 4 1 ⁄ 2 | 178,750 | 134 063 | 2,514 | 6 284 | 5 027 |

| 2 1 ⁄ 2 | 4 | 220 000 | 165 000 | 3 438 | 8 594 | 6 875 |

| 2 3 ⁄ 4 | 4 | 271 150 | 203 363 | 4 660 | 11 651 | 9 321 |

| 3 | 4 | 328,350 | 246 263 | 6 157 | 15391 | 12 313 |

| * Болты класса 5 по SAE J429 не превышают диаметр 1-1 / 2 дюйма. | ||||||

| Размер болта | TPI | Доказательство Нагрузка (фунты) 1 | Зажим Нагрузка (фунты) 2 | Момент затяжки (фут-фунт) | ||

|---|---|---|---|---|---|---|

| оцинкованный + вощеный | Galv | Обычная | ||||

| 1 ⁄ 4 | 20 | 3,350 | 2,513 | 5 | 13 | 10 |

| 5 ⁄ 16 | 18 | 5 500 | 4,125 | 11 | 27 | 21 |

| 3 ⁄ 8 | 16 | 8,150 | 6,113 | 19 | 48 | 38 |

| 7 ⁄ 16 | 14 | 11 150 | 8,363 | 30 | 76 | 61 |

| 1 ⁄ 2 | 13 | 14 900 | 11,175 | 47 | 116 | 93 |

| 9 ⁄ 16 | 12 | 19,100 | 14,325 | 67 | 168 | 134 |

| 5 ⁄ 8 | 11 | 23,750 | 17 813 | 93 | 232 | 186 |

| 3 ⁄ 4 | 10 | 35 050 | 26 288 | 164 | 411 | 329 |

| 7 ⁄ 8 | 9 | 48 500 | 36 375 | 265 | 663 | 530 |

| 1 | 8 | 63,650 | 47 738 | 398 | 995 | 796 |

| Park Tool

В этой статье обсуждаются основы использования динамометрических ключей и динамометрических ключей. См. Также соответствующую статью об основных концепциях потоков. Эта статья включает в себя таблицу различных рекомендаций по крутящему моменту. Таблица значений крутящего момента для конкретного велосипеда также доступна в виде файла PDF.

1Введение в Torque

Крепежные детали с резьбой (гайки и болты) используются для крепления многих компонентов велосипеда.Когда застежка затягивается, она фактически изгибается и растягивается, как резинка. Это растяжение не является постоянным, но оно дает суставу силу удерживать вместе, что называется «предварительная нагрузка» или напряжение. Каждая застежка рассчитана на определенный диапазон натяжения. Слишком сильная затяжка приведет к деформации резьбы или деталей. Слишком маленький предварительный натяг означает, что крепление ослабнет по мере использования. Это может повредить компоненты, например кривошип с ослабленным крепежным болтом. Ослабленные болты и гайки также обычно являются источником различных скрипов на велосипеде.

Натяжение крепежа в значительной степени зависит от величины крутящего момента (затяжки) и размера резьбы. Как правило, инженеры определяют размер резьбы, достаточно большой, чтобы выдерживать ожидаемые напряжения. Например, болт M5 на кожухе бутылки с водой не будет хорошим выбором для удержания рукоятки. Даже если бы болт был как можно сильнее затянут, он не обеспечил бы достаточной силы, чтобы удерживать рычаг надежно на шпинделе. Интерфейс между кривошипом и шпинделем испытывает довольно большие нагрузки, поэтому резьба большего размера (M8, M12, M14) является лучшим выбором.Величина давления, прикладываемого резьбой, может быть значительным, чтобы удерживать соединение в безопасности. Например, полностью затянутый шатунный болт может обеспечить усилие более 14 000 Ньютон (3000 фунтов), удерживая рычаг на месте.

Принято считать, что болты и гайки часто откручиваются без видимой причины. Однако распространенной причиной ослабления резьбовых креплений является просто отсутствие натяжения при первоначальной сборке. Вибрация, напряжение, использование или неправильное обращение обычно не могут преодолеть силу зажима в закрепленном резьбовом крепежном элементе надлежащего размера.Как показывает простое практическое правило, любой крепеж должен быть затянут как можно сильнее, без выхода из строя резьбы или компонентов. Это означает, что самая слабая часть соединения определяет пределы натяжения и, следовательно, крутящего момента.

2Измерения крутящего момента

Крутящий момент для механиков — это просто скручивающее или вращательное движение вокруг оси резьбы. Это сопротивление может быть сопоставлено, но не является прямым измерением натяжения застежки.Как правило, чем выше сопротивление вращению, тем больше натяжение резьбовой застежки. Другими словами, чем больше усилий требуется для затяжки болта, тем он сильнее.

Крутящий момент измеряется как единица силы, действующей на вращающийся рычаг некоторой заданной длины. В США общепринятой единицей измерения крутящего момента является дюйм-фунт (сокращенно дюйм-фунт). Это сила в один фунт, действующая на конец рычага (гаечного ключа) длиной всего один дюйм. Другой единицей измерения крутящего момента, используемой в США, является фут-фунт (сокращенно ft-lb.), которая представляет собой силу в фунтах вдоль рычага длиной в один фут. Можно преобразовать между двумя единицами измерения, умножив или разделив на двенадцать. Поскольку это может сбить с толку, лучше придерживаться одного обозначения. Единицы измерения, указанные в таблице крутящего момента, будут фунт-дюймами.

Более широко распространенным способом измерения крутящего момента является Ньютон-метр (сокращенно Нм). Один Ньютон-метр — это сила в один Ньютон на метровом рычаге. Другой вариант, который иногда используется, — это килограмм-сантиметр (сокращенно кгс-см), который представляет собой килограмм силы, действующей на рычаг длиной один сантиметр.Возможен переход между различными системами.

- дюйм-фунт = фут-фунт. × 12 (ПРИМЕР: 5,5 фут-фунт × 12 = 66 дюйм-фунт)

- дюйм-фунт = Нм × 8,851 (ПРИМЕР: 9 Нм × 8,851 = 79,7 дюйм-фунт)

- дюйм-фунт = кгс-см × 0,87 (ПРИМЕР: 300 кгс-см × 0,87 = 261 дюйм-фунт)

Динамометрические ключи Типы

Динамометрические ключи — это просто инструменты для измерения сопротивления вращению.Существует корреляция между натяжением болта и усилием, которое требуется для его поворота. Любой инструмент, даже динамометрический ключ, следует использовать со здравым смыслом. Болт с поперечной резьбой не затянется должным образом даже с помощью динамометрического ключа. Механик должен знать цель крутящего момента, а также то, какой крутящий момент и предварительная нагрузка крепежа действуют на соединение компонентов. Также важно продумать подготовку резьбы, о которой подробно рассказывается в конце этой статьи.

Динамометрические ключи, доступные для общепромышленных работ, включая велосипедные, обычно имеют точность плюс-минус четыре процента.Другими словами, набор динамометрических ключей на 100 дюймов на фунт может затягиваться до 96 дюймов на фунт или 104 дюймов на фунт. Существует три основных типа динамометрических ключей: балочный, щелевой и циферблатный. У гаечных ключей щелевого и кругового типа больше подвижных частей, чем у балки, они подвержены износу и требуют повторной калибровки. Велосипед имеет относительно низкие характеристики крутящего момента (20 дюймов на фунт) до относительно высоких характеристик крутящего момента (600 дюймов на фунт). Для этого широкого диапазона не существует единого динамометрического ключа.Следовательно, Park Tool предлагает два разных гаечных ключа.

Тип балки

Динамометрические ключи Park Tool TW-1 и TW-2 — балочные. Конструкция балки относительно проста и подходит как для левой, так и для правой резьбы. Головка с головкой под торцевой ключ удерживает две стальные балки, первичную балку и индикаторную или указательную балку. Первичный луч отклоняется при нажатии на ручку. Отдельный луч указателя остается неотклоненным, а первичный луч внизу изгибается и перемещается вместе с ручкой. Показания снимаются на конце указателя, на пластине для считывания на первичном луче.Ручка перемещается, пока не будет достигнуто желаемое значение. Эти ключи редко требуют повторной калибровки. Если стрелка-указатель не указывает на ноль, когда инструмент находится в состоянии покоя, ее просто отгибают назад, пока она не выровняется. Усталость стали не проблема.

Калибровка динамометрического ключа балочного типа

Любой динамометрический ключ может выйти из строя.В гаечных ключах балочного типа используется простой принцип отклонения, который позволяет пользователю повторно откалибровать гаечный ключ. Осмотрите указатель, когда гаечный ключ находится в состоянии покоя. Если он указывает на ноль на шкале, гаечный ключ откалиброван. Если указатель смещен в любую сторону, луч указателя можно отогнуть назад, чтобы он снова указывал на ноль. Проще всего использовать рычаг между двумя балками и поддевать небольшое количество, часто проверяя шкалу и указатель.

Повторная калибровка ключа балочного типа 4

Повторная калибровка ключа балочного типа 4Характеристики крутящего момента велосипеда

Ниже приведена таблица эквивалентов крутящего момента и формулы для преобразования в соответствии с таблицей крутящего момента.Таблица также доступна в виде файла PDF.

Все значения в таблице ниже дюйм-фунты. Обратите внимание, что некоторые компании не указывают крутящий момент для определенных компонентов или деталей. Свяжитесь с производителем для получения самых последних технических характеристик.

| Колесо, ступица, задняя шестерня | ||

|---|---|---|

| Составная часть | Shimano® дюйм-фунт. | Другой дюйм-фунт. |

| Говорил напряжение | В колесах крутящий момент обычно не используется.Натяжение спицы измеряется по прогибу. Свяжитесь с производителем обода для получения конкретных рекомендаций по натяжению. См. TM-1. | |

| Быстрый выпуск: закрытый кулачковый | Измеренный крутящий момент обычно не используется. Обычной отраслевой практикой является сопротивление рычагу на полпути от открытого до полностью закрытого положения. Для получения дополнительной информации см. Снятие и установка шин и труб. | |

| Осевые гайки к раме (колеса не быстросъемного типа) | 260–390 | Control Tech® 65 (сталь) Control Tech® 85 (титан) SRAM® 266–350 |

| Кассетный звездочку стопорное кольцо | 260–434 | Campagnolo® 442 SRAM® 310–350 |

| Стопорная гайка ступичного конуса | 87–217 | Bontrager® 150 Chris King® 100 |

| Корпус Freehub | 305–434 | Bontrager® 400 |

| Гарнитура, руль, сиденье и подседельный штырь | ||

| Составная часть | Shimano® дюйм-фунт. | Другой дюйм-фунт. |

| Резьбовая контргайка гарнитуры | — | Гайка Chris King® типа 130–150 Tange-Seiki® 217 |

| Болт крепления стержня: тип Quill для головок с резьбой | 174–260 | Control Tech® 144–168 |

| Болты крепления стержня рулевой колонки: Типы головок без резьбы | — | Control Tech® 120–144 Deda 71 FSA® карбон 78 шплинт Syncros® тип 90 Thomson® 48 Time® Monolink 45 |

| Крепление руля на выносе руля: 1 или 2 крепежных болта | 174–260 | Control Tech® 120–144 |

| Крепление руля на выносе руля: 4 крепежных болта | — | Control Tech® 120–144 Deda magnesium 71 Thomson® 48 FSA® OS-115 carbon 78 Time® Monolink 53 |

| Удлинители на конце руля MTB | — | Кейн Крик® 70 Control Tech® 144 |

| Папка для сиденья | 174–347 | Control Tech®, тип 2 болта 144 Control Tech®, одиночный болт 300 Syncros® каждый 45 Time® Monolink 44 Болт Truvativ® M6 53–63 Болт Truvativ® M8 195–212 |

| Крепление подседельного штыря Примечание. Подседельные штыри требуют минимальной затяжки, чтобы они не соскользнули вниз.Избегайте чрезмерного затягивания. | — | Campagnolo® 36–60 |

| Шатуны, нижний кронштейн и педаль | ||

| Составная часть | Shimano® дюйм-фунт. | Другой дюйм-фунт. |

| Педаль в кривошип | 307 минимум | Campagnolo® 354 Ritchey® 307 Truvativ® 276–300 |

| Болты шатуна Shimano® Octalink XTR (резьба M15) (кроме Hollowtech II) | 357–435 | — |

| Крышка подшипника каретки Shimano® Hollowtech II (2004 XTR, XT, Dura-Ace) | 305–435 | — |

| Винты с шатунными болтами Shimano® Hollowtech II (2004 XTR, Dura-Ace, XT) | 88–132 | — |

| Shimano® Hollowtech II Левая фиксирующая крышка | 4–6 | — |

| Болт кривошипный (включая кривошипы шлицевого типа и кривошипы с квадратным шпинделем) | 305–391 | Bontrager® 310–380 Campagnolo® 312–324 FRA® (болт M8) 304–347 FRA® (сталь M14) 434–521 Race Face® 480 Syncros® 240 Truvativ® ISIS Drive 384–420 Truvativ ® квадратный тип 336-372 Белый Ind® 240–300 |

| Крышка разблокировки одной шпонкой кривошипа | 44–60 | Truvativ® 107–124 |

| Звездочка кассеты crankarm (стопорное кольцо) | 443–620 | — |

| Болт звездочки: Сталь | 70–95 | Campagnolo® 84–120 Race Face® 100 Truvativ® 107–124 |

| Болт звездочки: алюминий | 44–88 | Труватив® 72–80 |

| Нижний кронштейн: регулируемый тип | 609–695 | — |

| Нижний кронштейн: картриджного типа | 435–608 | Белый Инд.® 240 Real 432–612 Campagnolo® 612 FSA® 347–434 Race Face® 420 Truvativ® 300–360 |

| Область переключателя и рычага переключения передач | ||

| Составная часть | Shimano® дюйм-фунт. | Другой дюйм-фунт. |

| Папка рычага переключения передач типа STI | 53–69 | — |

| Рычаг переключения передач: MTB «большой палец» | 22–26 | — |

| Рычаг переключения передач: типа «поворотная ручка» | Переключатель Revo 53–70 | SRAM® 17 |

| Крепление зажима переднего переключателя | 44–60 | Campagnolo® 61 Mavic® 26–35 SRAM® 44–60 |

| Зажим троса переднего переключателя | 44–60 | Campagnolo® 44 Mavic® 44–62 SRAM® 40 |

| Болт крепления заднего переключателя | 70–86 | SRAM® 70–85 Campagnolo® 133 |

| Дюймовый болт троса заднего переключателя | 35 год | Campagnolo® 53 SRAM® 35–45 |

| Болт колеса шкива заднего переключателя | 27–34 | Sachs® 44–53 |

| Тормозной суппорт и зона рычага | ||

| Составная часть | Shimano® дюйм-фунт. | Другой дюйм-фунт. |

| Крепление тормозного суппорта к раме: боковая / двойная / центральная тяга | 70–85 | Campagnolo® 90 Cane Creek® 68–72 |

| Крепление тормозного суппорта к пайке: прямое натяжение / консоль | 44–60 | Avid® 43–61 Control Tech® 100–120 SRAM® 45–60 |

| Тормозная колодка: шпилька с резьбой, двойная ось / консоль / боковая тяга | 44–60 | Avid® 52–69 Cane Creek® 56–60 Campagnolo® 72 Mavic® 62–80 SRAM® 50–70 |

| Тормозная колодка: гладкая шпилька, консольная | 70–78 | — |

| Стяжной болт тормозного троса: линейный / консольный | 53–69 | Control Tech® 40–60 SRAM® 50–70 |

| Стяжной болт тормозного троса: боковая тяга / двойной шарнир / центральная тяга | 53–69 | Campagnolo® 45 Cane Creek® 68–72 Mavic® 62–80 |

| Шарнир рычага тормозного суппорта: двойной шарнир | 70–86 | Cane Creek® 72–84 |

| Болт тормозной колодки с боковой тягой / двойным шарниром | 44–60 | Кейн Крик® 56–60 |

| Зажим для многоствольной проволоки: консольный, 5 x 0.8 поток | 35–43 | Control Tech® 40–60 |

| Зажим для троса тормозного суппорта: линейный / консольный, резьба M6 x 1 | 50–75 | Avid® 52–69 |

| Тормозной рычаг: тип MTB | 53–69 | Avid® 40–60 (зажим, встроенный в корпус) Ремешок Avid®, тип 28–36 Cane Creek® 53–80 SRAM® 30 |

| Тормозной рычаг: тип с откидной планкой (включая типы STI и Ergo) | 53–69 | Campagnolo® 88 Mavic® 62–80 |

| Дисковые тормозные системы | ||

| Составная часть | Shimano® дюйм-фунт. | Другой дюйм-фунт. |

| Диск ротора к ступице | 18–35 (болты M5) 350 (блокировка ротора M965) | Hayes® 50 Avid® 55 Magura® 34 |

| Крепление суппорта | 53–69 | Avid® 80–90 Magura® 51 |

| Фитинги для гидравлических шлангов | 44–60 | Hayes® 55 |

Формулы для преобразования других обозначений крутящего момента в ньютон-метр (Нм) и дюйм-фунт (дюйм-фунт.):

- Нм = дюйм-фунт x 0,113

- Нм = фунт-фут x 1,356

- Нм = кг-см x 0,0981

- дюйм-фунт = фут-фунт x 12

- дюйм-фунт = Нм x 8,851

- дюйм-фунт = кгс-см x 0,87

Эквивалент крутящего момента

| Дюйм-фунт (дюйм-фунт) | Приблизительный фут-фунт (фут-фунт) | Приблизительный ньютон-метр (Нм) |

|---|---|---|

| 10 | 0.8 | 1.1 |

| 20 | 1,7 | 2.3 |

| 30 | 2,5 | 3,4 |

| 40 | 3.3 | 4.5 |

| 50 | 4.2 | 5,6 |

| 60 | 5.0 | 6,8 |

| 70 | 5.8 | 7.9 |

| 80 | 6,7 | 9.0 |

| 90 | 7,5 | 10.2 |

| 100 | 8,3 | 11,3 |

| 110 | 9.2 | 12,4 |

| 120 | 10.0 | 13,6 |

| 130 | 10.8 | 14,7 |

| 140 | 11,7 | 15,8 |

| 150 | 12,5 | 16,9 |

| 160 | 13,3 | 18,1 |

| 170 | 14,2 | 19,2 |

| 180 | 15.0 | 20,3 |

| 190 | 15.8 | 21,5 |

| 200 | 16,7 | 22,6 |

| 210 | 17,5 | 23,7 |

| 220 | 18,3 | 24,9 |

| 230 | 19,2 | 26,0 |

| 240 | 20,0 | 27,1 |

| 250 | 20.8 | 28,2 |

| 260 | 21,7 | 29,4 |

| 270 | 22,5 | 30,5 |

| 280 | 23,3 | 31,6 |

| 290 | 24,2 | 32,8 |

| 300 | 25,0 | 33,9 |

| 310 | 25.8 | 35,0 |

| 320 | 26,7 | 36,2 |

| 330 | 27,5 | 37,3 |

| 340 | 28,3 | 38,4 |

| 350 | 29,2 | 39,5 |

| 360 | 30,0 | 40,7 |

| 370 | 30.8 | 41,8 |

| 380 | 31,7 | 42,9 |

| 390 | 32,5 | 44,1 |

| 400 | 33,3 | 45,2 |

| 410 | 34,2 | 46,3 |

| 420 | 35,0 | 47,5 |

| 430 | 35.8 | 48,6 |

| 440 | 36,7 | 49,7 |

| 450 | 37,5 | 50,8 |

Как правильно затянуть гайки с проушинами / болты с проушинами

На протяжении многих лет мы воочию наблюдали последствия неправильной затяжки гайки и болтов с проушинами. Мы видели, как колеса оторвались, тормоза были повреждены, сломаны и / или сняты гайки, болты и шпильки. И, к сожалению, мы неоднократно наблюдали это от профессиональных техников, а также от мастеров-самоделов — и все по одной простой причине — они не могли должным образом затянуть гайки или болты на своих автомобилях.

Шпильки и гайки проушин, а также болты проушин спроектированы с использованием специального оборудования с определенной степенью «растяжения».» Протяжение? Вы можете спросить — да. При правильном крутящем моменте, который растягивает болт, резьба шпильки / болта плотно стыкуется и закрепляется на подходящей гайке или резьбовом отверстии (внутри оси или ступицы колеса) без ослабления саморегулирования.

Это похоже на механическое крепление гайки к болту — за исключением того, что вы можете снимать и повторно затягивать ее по мере необходимости., Тем не менее, большинство марок болтов, используемых для этой цели, сохранят свой первоначальный размер и свойства (без растяжения) при правильной затяжке в соответствии со спецификациями.Болт обладает легким пружинящим действием при ослаблении.

Ниже приведены примеры болтов с разной степенью затяжки:

- Первый пример — болт, который ослаблен, без приложения крутящего момента — не растянут.

- Второй пример — болт, затянутый согласно спецификации. Имеется небольшое растяжение, но его недостаточно для изменения свойств металла / сплава болта, он возвращается к своей исходной форме и готов к повторной затяжке.

- Третий пример — типичный болт с чрезмерной затяжкой. Обратите внимание, что болт не только растянулся, но и растянулся до такой степени, что изменились свойства и предел текучести болта. Болт теперь имеет гораздо более низкий предел прочности на разрыв / текучесть и позволяет болту изгибаться, выделять тепло и усталость. Перетянутый болт будет склонен к растрескиванию, срезанию, ослаблению или отламыванию, что может привести к повреждению колеса и других связанных компонентов.

Неправильно затянутые гайки или болты с проушинами также могут привести к:

- Деформации тормозных роторов — тормоза заедают, пульсируют или перегреваются.

- Повреждение посадочной поверхности проушины гайки легкосплавных дисков.

- Повреждение ступицы колеса — снятие резьбовых отверстий.

Также важно постепенно затягивать гайки или болты проушины до конечного момента затяжки и делать это в надлежащей последовательности.

На приведенном ниже рисунке показаны три распространенных схемы расположения болтов и последовательности затяжки, подходящие для большинства автомобильных приложений.

Целесообразно повторно проверить характеристики крутящего момента после тест-драйва автомобиля, особенно с легкосплавными или окрашенными колесами.Очень возможно ошибочное затягивание гаек или болтов из-за избытка краски, мусора, коррозии или плотного и заедающего центрирующего отверстия над ступицей колеса, которое позволяет болту или гайке ослабить после вибрации и жесткости вождения.

При установке новых колес необходимо повторно затянуть проушины колес после прохождения первых 50–100 миль в случае, если зажимные нагрузки изменились после первоначальной установки.

Это необходимо из-за возможности сжатия / растяжения металла или термических напряжений, влияющих на колеса при обкатке, а также для проверки точности первоначальной установки.

При повторной проверке значения крутящего момента подождите, пока колеса остынут до температуры окружающей среды (никогда не затягивайте горячее колесо). Последовательно ослабьте и снова затяните до номинального значения. Просто повторите ту же процедуру затяжки, указанную выше.

Общие характеристики крутящего момента

| Размер крепежного болта или шпильки | Типичный диапазон крутящего момента в футах / фунтах | Минимальное количество оборотов крепления оборудования |

| 12 x 1.5 мм | 70-80 | 6.5 |

| 12 x 1,25 мм | 70-80 | 8 |

| 14 x 1,5 мм | 85-90 | 7,5 |

| 14 x 1,25 мм | 85-90 | 9 |

| 7/16 дюйма | 70-80 | 8 |

| 1/2 дюйма | 75-85 | 8 |

| 9/16 дюйма . | 135 — 145 | 8 |

Момент затяжки колесных проушин предназначен для чистой резьбы, свободной от грязи, песка и т. Д.При применении противозадирной смазки важно помнить, что ее можно наносить только на резьбу гаек или болтов. Смазку нельзя использовать ни на одном из посадочных мест крепежа колеса.

Поскольку седло является основной точкой трения, в которой измеряется крутящий момент, следует проявлять особую осторожность при нанесении противозадирной смазки на резьбу, поскольку избыток может капать или выталкиваться на седло выступа, что приводит к неточным значениям крутящего момента.

Для удаления заусенцев или препятствий на резьбе следует использовать нарезчик или метчик, позволяющий поворачивать крепежные элементы проушины вручную до тех пор, пока они не встретятся с гнездом выступа колеса.После того, как выступы будут плотно прижаты, завершите их затяжку точным динамометрическим ключом.

Используйте соответствующую перекрестную последовательность (показанную выше) для количества колесных проушин на вашем автомобиле, пока все не достигнут своего надлежащего значения крутящего момента. Будьте осторожны, поскольку при чрезмерном затягивании колеса вы можете сорвать гайку или ступицу, растянуть или сломать шпильку или болт и вызвать деформацию колеса, тормозного ротора и / или тормозного барабана.

.