Как влияет вязкость на эксплуатационные свойства масел – 1.3. Эксплуатационные свойства масел и улучшение их присадками

Эксплуатационные свойства вязкости масел | Нектон Сиа

Эксплуатационные свойства вязкости масел

26.02.2013 11:02:00

Индустриальное масло используют, чтобы уменьшить воздействие процессов трения и изнашивание деталей промышленного оборудования такого, как металлорежущие станки, прессы и т.д. Также масла индустриальной категории имеют такие качества, как:

• отведение тепловых свойств от узловых элементов процессов трения;

• защита деталей от коррозийных процессов;

• очистка поверхностей от загрязняющих элементов;

• обладание качеств средства, способствующего уплотнениям;

• препятствие возникновению пены при контактах с воздушными элементами;

• предотвращение образования водяных эмульсий или эмульгирование;

• достаточная фильтрация с помощью фильтров;

• минимальная токсичность;

• отсутствие несвойственного запаха и др.

Использование масел смазочных назначений предполагает их применение в условиях воздействия высоких градусов. Происходит контакт с субстанциями, элементами различного рода и агрессивными средами. Смазочные масла при эксплуатации подвергаются окислению, что ведет к повышению вязкости, кислотного числа, коррозийных проявлений. Кроме того, происходит загрязнение различными продуктами износа, которые усиливают абразивное изнашивание. Процесс фильтрования происходит менее качественно. Появление результатов деструкции ведет к понижению вязкости, температуры вспышки, образуются различные вещества.

Значение эксплуатационных показателей вязкости индустриальных масел очень велико для большинства масел. Вязкость кинематического характера, как правило, применяется в гидродинамических подсчетах, которые необходимы в процессе составления узлов трения и подбора масла. Данный тип вязкости проходит нормирование, принимаемое для масел нефтяного происхождения. На протяжении долгого времени кинематическую вязкость было принято определять при особых температурных условиях, которые достигали 50 и 100°С. На сегодняшний день типология ISO 3448-75 изменила значение до 40°С вместо 50. Выбирать масло необходимо в соответствии с тремя обязательными значениями вязкости:

• оптимальность показателей при температуре принятой рабочими нормами;

• наименьший показатель в условиях наибольшей температуры;

• наибольший показатель в условиях самого малого температурного режима.

На вязкостные свойства масла существенно влияет давление. Смазывание механизмов, которые работают в случае мощных нагружающих и высоких факторов давления в узлах, создающих трение, зависит от уровня вязкости. Если использовать индустриальное масло с показателями вязкости, соответствующими требованиям, выявляется положительный эффект. Он заметен по смазывающим способностям масла, а именно возникает надежный слой необходимый между поверхностями, подвергающимися трению.

Большое давление увеличивает показатели вязкости до такой степени, что масло теряет жидкие свойства и превращается в тело квазипластичного характера. Факторы давления с показателем больше 1015 Па превращает нефтяное масло в твердое вещество или тело. Отсутствие нагружающих факторов способствует восстановлению вязкости, которая была присуща субстанции на первоначальном этапе. Вязкостное качество масляных субстанций также обладает такой способностью, как различный рост свойства при всех температурных условиях с увеличением параметров давления.

Индекс вязкости индустриальных масел.

Чтобы охарактеризовать вязкостные и температурные качества масляных субстанций, используется индекс вязкости. Различные формулы и графики позволяют выполнить расчеты вязкости любых субстанций, перевести одни единицы вязкости в другие, рассчитать изменение уровня вязкости от температурных условий или определить индекс вязкости. Существуют определенные требования по формулам, классификациям и методам, которые утверждены ГОСТ 25371-82. Также в правилах установлено две методики расчета индекса вязкости масляных веществ смазочного ряда, которые ведутся по вязкости с кинематическим свойством при температурных условиях 40 и 100°С.

О положительных вязкостно-температурных качествах свидетельствует индекс вязкости на уровне 85 и выше. В случаях, когда масляная субстанция применяется в механизмах гидравлики оборудования нового поколения, показатели индекса вязкости должны превышать 100. В случае применения загущенных масляных субстанций индекс вязкости должен не выходить за пределы 110-200. Соблюдение правил использования и соответствия показателей при тех или иных условиях, а также при колебаниях свойственных температур имеет большое значение. В таких случаях должны быть исключены даже малые перемены в показателях вязкости. Масла индустриального ряда обычно применяются при достаточно малых температурах до 60°С. В подобных условиях, согласно ГОСТ 4.24-84, подвергать индекс вязкостных свойств нормированию является условием несвободного характера.

necton-sea.ru

2. Основные свойства масел.

Вязкость — один из важнейших показателей, характеризующих пригодность масла для применения в двигателе. Определенная вязкость необходима для образования оптимального смазочного слоя между трущимися поверхностями с целью предотвращения их непосредственного контакта. Наиболее полно этим требованиям будут удовлетворять масла с большей вязкостью. Но увеличение вязкости масла ведет к повышению непроизводительных потерь мощности двигателя на трение, снижению к. п. д. Поэтому вязкость масла должна быть минимальной, но достаточной для создания жидкостного трения.

Кроме того, вязкость определяет низкотемпературные свойства масла, т. е. способность обеспечивать легкий пуск двигателя при низких температурах окружающей среды и надежную подачу масла из картера к коренным и шатунным подшипникам в период пуска и прогрева двигателя.

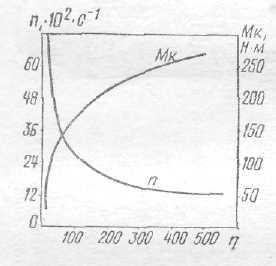

На рисунке 25 показана зависимость изменения момента сопротивления вращения и частоты вращения коленчатого вала двигателя ГАЗ-51 от динамической вязкости моторного масла. Большое значение для обеспечения нормальной работы двигателя имеет характер изменения вязкости масла с изменением температуры. Желательно, чтобы при высоких температурах эксплуатации двигателей масло имело высокую вязкость для создания жидкостного трения, а при температурах пуска — низкую для уменьшения крутящего момента при прокручивании коленчатого вала и обеспечения хорошей прокачиваемости масла в системе смазывания.

Степень изменения вязкости масла в зависимости от температуры является его важнейшей эксплуатационной характеристикой.

Вязкостно-температурные свойства масел оценивают индексом вязкости. Чем выше индекс вязкости масла, тем положе кривая изменения его вязкости в зависимости от температуры, а значит, выше его качество. При высоких температурах такое масло надежно смазывает трущиеся детали, а при низких обеспечивает легкий пуск двигателя и хорошо прокачивается.

Индекс вязкости (ИБ) представляет собой относительную величину, которая показывает степень изменения вязкости масла в зависимости от температуры по сравнению с эталонными маслами.

В качестве эталонов выбраны две серии масел различной вязкости. Масла первой серии незначительно изменяют свою вязкость при изменении температуры, т. е. обладают пологой вязкостно-температурной кривой. Индекс вязкости этих масел принят за 100 ед. Вторая серия характеризуется весьма крутой вязкостно-температурной кривой. Их индекс принят за 0 ед.

Чтобы определить индекс вязкости, следует знать вязкость испытуемого масла при температурах 98,9 и 37,8°С. Затем из первой и второй серий подбирают масла, которые обладают той же вязкостью, что н испытуемое. Если вязкостно-температурные свойства испытуемого масла совпадают со свойствами масла из первой серии, индекс вязкости испытуемого масла будет равен 100, если со свойствами масла второй серии — 0.

Для случая промежуточного положения вязкостно-температурных свойств индекс вязкости испытуемого масла определяют по формуле

(39)

где Z, v и N — вязкости соответственно низкосортного эталонного, испытуемого, высокосортного эталонного масел при 37,8 °С, с Сейболта.

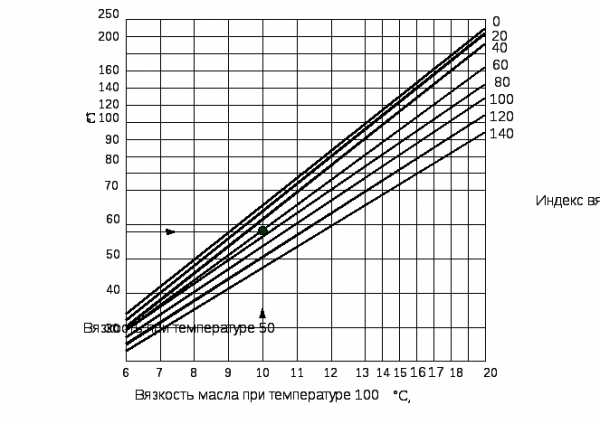

В основу вычислений ИВ положены условные единицы вязкости (универсальные секунды Сейболта). Так как их определение затруднительно, проще пользоваться номограммой (рис. 26). Для этого необходимо знать кинематическую вязкость испытуемого масла при 50 и 100 °С. По точке пересечения значений этих вязкостей с одной из линий индекса вязкости определяют ИВ для испытуемого масла.

На вязкость влияет давление: вязкость всех смазочных масел с повышением давления увеличивается (табл. 12). Для каждого масла эта зависимость имеет свои закономерности, определяющиеся в основном углеводородным составом. Увеличение вязкости объясняется сближением молекул масла и возрастанием в связи с этим внутреннего взаимодействия между ними.

Склонность смазочных масел к образованию на деталях лаков и нагаров — важнейший показатель эксплуатационных свойств масла, ибо образование отложений является серьезным препятствием для нормальной эксплуатации. Этот показатель определяют по термоокислительной стабильности масла, его моторной испаряемости и моющим свойствам.

Таблица 12. Зависимость вязкости масла от давления

Давление, МПа | Рост вязкости, % | Давление, МПа | Рост вязкости, % |

7 | 20…25 | 100 | В 5 раз |

15 | 35…40 | 200 | В 20 раз |

20 | 50…60 | 300 | В 60 раз |

50 | 300 | 350 | В 120 раз |

Отложения, образующиеся на высоконагретых деталях двигателя, подразделяются на нагары, лаки и осадки..

Нагарами называются углистые отложения, которые образуются на стенках камеры сгорания, днищах поршней, клапанах, форсунках и свечах, т. е. деталях, подвергающихся воздействию высоких температур.

Лаки, или лаковые отложения, представляют собой тонкие и прочные пленки, образующиеся на поршневых кольцах, канавках и юбках поршней, шатунах и других деталях.

Осадки, пли шламы,— это мазеобразные сгустки, отлагающиеся на поверхностях деталей в картере двигателя, на маслофильтрах, маслопроводах и др.

Образование отложений отрицательно влияет на работу двигателя: лаки и нагары ухудшают тепловой режим, шламы забивают фильтры, маслопроводы и тем самым нарушают подачу масла к деталям.

Нагарообразование в двигателе зависит также от качества топлива и характера его сгорания, наличия в масле и топливе механических примесей, продуктов износа, пыли, попадающей с воздухом, и т.д. Процесс нагарообразования заключается в том, что образующиеся в результате окисления и окислительной полимеризации смолисто-асфальтовые вещества, являясь связующей средой, удерживают на поверхностях деталей продукты неполного сгорания топлива, механические и другие примеси. Затем под воздействием высокой температуры процесса сгорания рабочей смеси эти продукты закоксовываются и частично сгорают. Толщина образующегося слоя нагара со временем работы двигателя увеличивается, что приводит к повышению температуры из-за ухудшения теплоотвода. В этих условиях часть нагара начинает выгорать. При достижении определенной толщины слоя нагара устанавливается фаза равновесного состояния, при которой скорости образования и сгорания нагара равны. Толщина слоя нагара на деталях при этом может быть различной и зависеть от режима работы двигателя. При режиме его полной нагрузки, когда достигается высокая температура деталей, слой нагара будет меньше, чем при малонагруженном режиме с низкой температурой деталей.

Таким образом, если во время фазы образования нагара до его равновесного состояния играют роль различные факторы (полнота сгорания топлива, качество масла и топлива, их загрязненность и т. д.), то при фазе равновесного состояния основным фактором является режим работы двигателя, обусловливающий его тепловое состояние. От качества масла зависит лишь структура нагара.

На лакообразование в зоне поршневых колец и поршне в карбюраторных двигателях влияет качество топлива и смазочного масла, в дизелях — преимущественно качество моторного масла. При этом лаковые пленки образуются тем интенсивнее, чем более склонно масло к окислению и окислительной полимеризации. Прочность лаковых пленок зависит от образования оксикислот и смолисто-асфальтовых веществ.

Образование лаковых пленок на поверхностях деталей складывается из следующих этапов: окисления тонкого слоя масла на поверхности высоконагретой детали; коагуляции на поверхности детали из масла твердых продуктов окисления и сгорания топлива; конденсации продуктов окисления топлива и масла из продуктов сгорания, проникающих из камеры сгорания.

При образовании в масле шлама большую роль играют металлические соли органических кислот, получающиеся в результате взаимодействия последних с антифрикционными сплавами. Помимо этих солей, легко выпадающих в осадок, в шламе содержатся оксикислоты, смолисто-асфальтовые вещества, карбены и карбоиды, которые образуются в масле или попадают в него с деталей цилиндропоршневой группы. Образование шлама увеличивается при наличии в картере двигателя паров воды, а также при пониженных температурах охлаждающей воды и окружающего воздуха.

Для уменьшения отрицательного воздействия нагара, лака и шлама к маслам добавляют моюще-диспергирующие и антиокислительные присадки. Эксплуатационные свойства таких масел оценивают по загрязненности деталей цилиндропоршневой группы.

При исследовании процесса нагарообразования на деталях двигателя установлено, что причиной этого являются окисление и термическое разложение углеводородов топлива и масла в зонах высоких температур двигателя. Одни исследователи считают, что масло играет решающую роль в образовании нагара, другие рассматривают масло только как связующий материал для сажи, получающейся во время сгорания топлива, пыли и других инородных веществ.

Исследования с помощью электронного микроскопа показали, что в процессе окисления образуются высокомолекулярные нерастворимые продукты, т. е. возникает твердая фаза, размер частиц в которой сначала не превышает одного микрона. В дальнейшем под влиянием различных факторов (температуры, кислорода) эти частицы уплотняются в более крупные мицеллы, которые могут выпадать из системы и образовывать различные отложения.

Разработана также теория, согласно которой в камере сгорания существует «пограничная зона низкой температуры»; от ее размера зависит количество нагара, откладывающегося на поверхности детали.

Многими исследователями отмечено большое влияние содержания серы в топливе, как на процесс окисления масла, так и на характер образующегося нагара. Увеличение содержания серы в топливе влияет не только на количество образования, но изменяет свойства нагароотложений, делая их более плотными и трудноудаляемыми. Нагар в камере сгорания адсорбирует серу, что делает его твердым, а это способствует повышению износа.

Термоокислительная стабильность масел, как показатель его антиокислительных свойств, характеризуется временем, в течение которого тонкий слой масла превращается в лаковую пленку. Чем больше значение этого показателя, тем меньше склонность масла к лакообразованию и меньше пригорание поршневых колец.

Термоокислительную стабильность масла определяют по методу с кольцами и на испарителях.

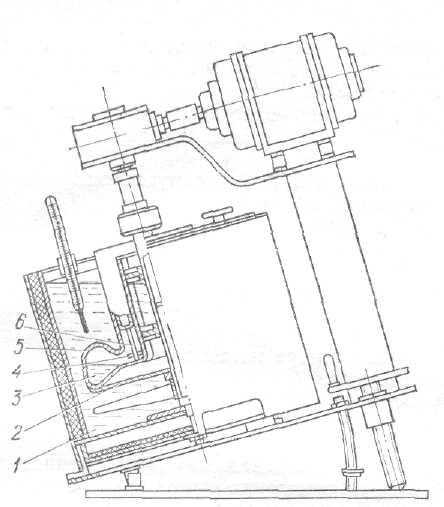

В первом случае используют прибор-лакообразователь, состоящий из стального диска 2 (рис. 27), на который помещаются четыре металлических кольца с дужками 3. Стальной диск нагревается электронагревателем 1. Температура контролируется с помощью термометра 4. Ручкой 5 открывают лакообразователь при перестановке стального диска.

В приборе устанавливают температуру 250 °С, затем в каждое кольцо заливают пипеткой по 0,05 г испытуемого масла и фиксируют время. Кольца выдерживают до момента превращения масла в темную лаковую пленку. Время определяют секундомером. После этого диск с кольцами вынимают и охлаждают при комнатной температуре в течение 1 ч. Затем с помощью рычажного динамометра отрывают кольцо от диска, измеряя затрачиваемое усилие. Среднее значение этого усилия вычисляют по четырем определениям.

Время (мин), в течение которого масло при 250 °С превращается в эластичную лаковую пленку, удерживающую металлическое кольцо при его отрыве с силой в 10 Н, принимают за количественное выражение термоокислительной стабильности испытуемого масла.

Во втором случае также устанавливают время (мин), в течение которого испытуемое масло при заданной температуре превращается в лаковый остаток, состоящий из 50 % рабочей фракции и 50 % лака.

По этому методу берут четыре испарительных стальных тарелочки (Ø 22X1X1 мм) и помещают в каждую по 0,035…0,04 г испытуемого масла. Тарелочки ставят в прибор-лакообразователь при заданной температуре и фиксируют время. Когда масло в тарелочках окислилось (что видно по цвету масляной пленки), снимают с диска одну тарелочку, а остальные поочередно с интервалом 5…10 мин. Тарелочки после охлаждения взвешивают, петролейным эфиром экстрагируют из остатка масла рабочую фракцию. Затем тарелочки вновь взвешивают. Таким образом определяют количественное содержание рабочей фракции и лака.

Содержание

рабочей фракции  и лака

и лака в масле

при температуре Т и

установленном времени выдержки

испарителя t, %,

подсчитывают по формулам

в масле

при температуре Т и

установленном времени выдержки

испарителя t, %,

подсчитывают по формулам

; (40)

,

где А — масса тарелочки с остатком после нагревания, г; Б — масса тарелочки с лаком после экстрагирования рабочей фракции, г; М — масса испытуемого масла, г; В — месса пустой тарелочки, г.

Рисунок 26. Номограмма для определения индекса вязкости масла.

Рисунок 27. Лакообразователь для определения термоокислительной стабильности масла:

1 — нагреватель; 2 — стальной диск; 3 — дужки кольца; 4 — термометр; 6 — ручка.

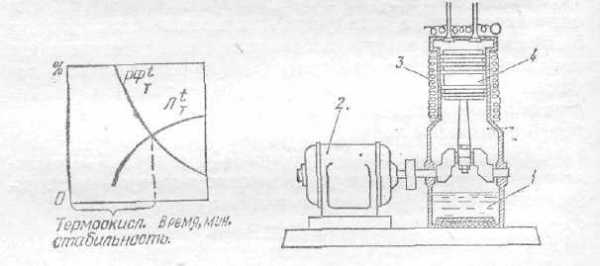

На

основании полученных данных строят

графическую

зависимость  и

и  от времени выдержки испарительных

тарелочек в лакообразователе (рис. 28).

Для этого

по оси ординат в одинаковом масштабе

откладывают величины

от времени выдержки испарительных

тарелочек в лакообразователе (рис. 28).

Для этого

по оси ординат в одинаковом масштабе

откладывают величины  и

и  (%),

по оси абсцисс — время (мин)

выдержки испарительных тарелочек в

лакообразователе.

Точка пересечения кривых будет

соответствовать образованию

лакового остатка, состоящего из 50 %

рабочей

фракции и 50 % лака, а ее проекция на ось

абсцисс

даст показатель термоокислительной

стабильности испытуемого

масла (мин).

(%),

по оси абсцисс — время (мин)

выдержки испарительных тарелочек в

лакообразователе.

Точка пересечения кривых будет

соответствовать образованию

лакового остатка, состоящего из 50 %

рабочей

фракции и 50 % лака, а ее проекция на ось

абсцисс

даст показатель термоокислительной

стабильности испытуемого

масла (мин).

Моющие свойства масел с присадками определяют по интенсивности лакообразования на поверхности поршня в лабораторной установке ПЗВ согласно ГОСТ 5726—53. Сущность испытания масла заключается в следующем. В картер установки (рис. 29) заливают 250 мл испытуемого масла 1. Температура в головке цилиндров 300 °С, в середине цилиндров 225, в картере 125 °С. Поступающий в цилиндр установки воздух нагревается до (220±20)°С. Частота вращения коленчатого вала составляет (2500±50) мин-1. Привод вала от электродвигателя 2. Продолжительность испытания 2 ч.

После испытания установку разбирают. Загрязненность поршня 4 лаковыми отложениями сравнивают с эталонами и по шестибалльной системе оценивают моющие свойства испытуемого масла в баллах. Моющие свойства масла при совершенно чистом поршне (без лаковых отложений) оценивают в 0 баллов, при боковой поверхности поршня, целиком покрытой лаком черного цвета,— в 6 баллов.

Установку ПЗВ используют также для нахождения окисляемости масел и оценки деструкции вязкостных присадок.

Антиокислительные свойства масел определяют также в процессе испытаний на установке ИКМ (одноцилиндровый бензиновый двигатель с воздушным охлаждением).

Моющие свойства моторных масел групп Б, Б2, В, В2, Г, Г2 при классификационных испытаниях определяют на установке УИМ-6-НАТИ по ГОСТ 21490—76.

Двигатель установки является прототипом одноцилиндрового отсека тракторного дизеля Д-75 с универсальным картером. Основные сборочные единицы и детали дизеля — поршневая группа, гильза цилиндра, шатун в сборе, клапанный механизм и др.— серийные.

Масла групп Б, Б2, В и В2 испытывают в течение 120 ч при установленном режиме работы двигателя. Для масел групп Г и Г2 включают наддув, ужесточающий работу двигателя.

Рисунок 28. Определение Рисунок 29. Установка ПЗВ:

термоокислительной 1-испытуемое масло; 2-электродвигатель;

стабильности масел по 3 — электронагревательные элементы

пересечению кривых. 4 —поршень.

Соответствие масел группам, предлагаемым ГОСТ 17479—72, устанавливают по результатам сравнения испытуемого и контрольного масел. Масло относится к группе, предусмотренной классификацией, если его моющие свойства, определяемые по суммарной загрязненности поршня нагаро- и лакоотложениями и подвижности поршневых колец в баллах, не превышают моющих свойств в баллах контрольного масла более чем на 20 % при одинаковых циклах испытаний.

Коррозия деталей отрицательно сказывается на работе двигателя; она приводит к снижению его надежности и долговечности, иногда к аварийному состоянию. При коррозии последовательно протекают следующие процессы: появления на рабочей поверхности шероховатых точек и пятен; концентрация коррозионных точек в области появившихся пятен; образование в местах концентрации коррозионных точек небольших раковин, уходящих в глубь материала; появление трещин, соединяющих образовавшиеся раковины; выкрашивание материала по образовавшимся трещинам между раковинами.

Показатель кислотности масла прямым образом не может характеризовать его коррозионные свойства, поэтому для оценки этих свойств определяют действительную коррозионность на специальных приборах, имитирующих условия работы масла в двигателе и процесс коррозии.

Определение коррозионности по методу Пинкевича. Суть метода заключается в определении потери массы металлической пластинки (из свинца или свинцовистой бронзы) при периодическом воздействии на нее нагретого масла и кислорода воздуха.

Стандартные металлические пластинки 4 (рис. 30) размером 60X20X2,5 мм взвешивают на аналитических весах с точностью 0,0002 г. Для каждого испытуемого масла необходимо две пластинки. В стеклянные пробирки 2 заливают по 80±1,2 г испытуемого масла, устанавливают в них пластинки и опускают в ванну 1, нагретую до 140±2°С. Одновременно устанавливают восемь пробирок для четырех образцов испытуемого масла. Все пластинки с помощью стальных проволок 5 связаны с кривошипным механизмом 6 прибора, который позволяет периодически поднимать и опускать пластинки. В течение 1 мин они 15 раз погружаются в масло. Испытания ведут в течение 50 ч.

1- масляная ванна; 2 — пробирка; 3 — испытуемое масло; 4 — пластинка; 5 — проволока; 6 — кривошипный механизм.

После испытания пластинки вынимают из пробирок, тщательно промывают, высушивают и взвешивают.

Коррозионность К, г/м2, испытуемого образца подсчитывают по формуле

(41)

(41)

где q — масса взятой новой пластинки для испытания, г; q1 — масса пластинки после 50 ч испытания, г; F — площадь поверхности пластинки, м2.

Чем больше потеря массы пластинки, тем выше коррозионность масла.

Определение коррозионности масла по методу НАМИ. Здесь различают потенциальную и действительную коррозионность.

Определение потенциальной коррозионности масла заключается в нахождении потери массы свинцовой пластинки, на которую в течение 10 ч периодически воздействуют масло и воздух (ГОСТ 13517—68).

Перед опытом свинцовую пластинку взвешивают на аналитических весах с точностью до 0,0002 г. Затем ее устанавливают на стеклянном штыре (рис. 31) и помещают в стеклянную колбу 5 с испытуемым маслом в количестве 36,5 г. Колбы закрепляют в кассете 2 и вместе с ней опускают в масляную баню 1, имеющую температуру 140±1°С. Кассета вместе с колбами вращается в бане с частотой 30 мин-1, и свинцовая пластинка периодически омывается маслом и воздухом.

Коррозионность образца масла, г/м2, вычисляют по формуле (41).

Действительную коррозионность масла определяют аналогично. Разница заключается лишь в том, что исследование проводят не в открытых, а в плотно закрытых колбах без доступа воздуха извне. Опыт длится 30 мин, что исключает возможность интенсивного окисления образца масла во время испытаний.

В усовершенствованном варианте метода НАМИ температура масла при испытании повышена до 160°С. При этом определяют время до получения стабильной скорости коррозии. В качестве оценочных показателей принят индукционный период коррозии (ИПК — время, ч, до момента, когда потеря массы свинцовой пластинки достигает 5 г/м2) и скорость коррозии после ИПК [г/(м2·г)].

Рисунок 31. Прибор НАМИ для определения потенциальной и действительной коррозионности масел:

1 —масляная баня; 2 — кассета; 3 — масло; 4 — пластинка; 5 — стеклянная колба; 6 — штырь.

Кроме того, антикоррозионные свойства масел оценивают на полноразмерном дизеле ЯАЗ-204. Масло считается выдержавшим испытание, если через 125 ч потеря массы шатунных вкладышей не превышает 0,2 г, а на их поверхности отсутствуют видимая коррозия и механические повреждения.

Противоизносные свойства масла характеризуют его способность предотвращать или уменьшать износы сопряженных трущихся деталей. Основными показателями масла, обусловливающими эти свойства, являются вязкость и смазывающая способность, т.е. маслянистость. Масла с одинаковой вязкостью и разным химическим составом обладают различными противоизносными свойствами. Важную роль в повышении смазывающей способности играют полярно-активные вещества, обладающие высокими адсорбирующими свойствами. В условиях граничного трения прочность масляной пленки зависит не от вязкости применяемого масла, а от наличия в нем полярно-активных молекул.

Для оценки противоизносных и противозадирных свойств масел применяют различные машины трения. В машинах СМЦ-2; ХЩ-4; СМТ-1; УМТ-1 основной узел трения состоит из стальных кольца и блока, которыми создается давление, соответствующее каждому образцу масла. После определенного времени испытаний оценивают потерю массы этих деталей.

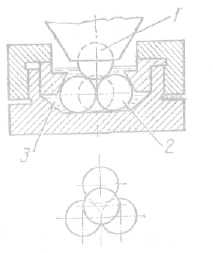

Чаще используют четырехшариковую машину трения МАСТ-1 (рис. 32). При испытании образца масла в этом приборе оценочными показателями служат: коэффициент трения; износ трущихся стальных шариков и нагрузка (сила), при которой шарики заклиниваются, т. е. разрушается масляная пленка.

На шарик 1, закрепленный в шпинделе, который вращается со скоростью 1500 мин -1, в течение 1 мин действует вертикальная ступенчато возрастающая нагрузка. Износ оценивают по среднему диаметру появившегося на нижних шариках 2 пятна. Диаметр определяют с помощью специального оптического микроскопа. Чем выше его значение для данного образца, тем ниже противоизносные свойства масла.

На противоизносные свойства смазочного масла большое влияние оказывает наличие в нем механических примесей, особенно абразивных. Поэтому при эксплуатации двигателей следует исключать возможность попадания в смазочное масло дорожной пыли в результате подсоса воздуха из-за негерметичного крепления воздухоочистителя, случайного попадания абразивов (кварца) в смазочное масло при его хранении, заправке и техническом обслуживании техники.

1 — верхний шарик; 2 — нижний шарик; 3 — масло.

В соответствии с требованиями ТУ и ГОСТ на смазочные масла механические примеси в них должны полностью отсутствовать.

Нормируемый в ГОСТ показатель зольности характеризует чистоту масла при отсутствии в нем присадки; с присадкой — содержание солей металлов во введенной в масло присадке.

Рассмотренные выше основные физико-химические и эксплуатационные показатели качества смазочного масла позволяют достаточно полно судить о свойствах „ масла и возможности рекомендации для того или иного типа двигателя. Кроме того, по изменению целого ряда показателей масла в двигателе в действительных условиях эксплуатации можно следить за его поведением, определять глубину старения, оценивать работу маслофильтрующих элементов, устанавливать рациональные сроки замены масла и т.д.

studfiles.net

Тема 8. Оценка эксплуатационных свойств моторных масел

8.1 Методы оценки качества смазочных масел

При оценке качеств смазочных масел используются многочисленные физико-химические показатели. Установлено, что добавление присадок к маслу для повышения эксплуатационных свойств ухудшает ряд этих параметров. В связи с этим многие физико-химические показатели масла характеризуют не его эксплуатационные качества, а в основном сырьё, из которого оно изготовляется и технологию производства.

Для более объективной и правильной оценки качества масел с присадками следует применять показатели, характеризующие эксплуатационные качества масла: противокоррозионные, антиокислительные, противоизносные, противонагарные и др. Для этого созданы специальные лабораторные приборы, имитирующие работу масла, действующие модельные установки, одноцилиндровые и полноразмерные двигатели.

Процесс оценки качества смазочных масел состоит из следующих этапов: лабораторных исследований, испытаний на модельных установках и малоразмерных одноцилиндровых двигателях, стендовых испытаний на полноразмерных двигателях, эксплуатационных испытаний на машинах.

8.2 Вязкостные свойства масел

Вязкость — один из важнейших показателей, характеризующих пригодность масла для применения. Определенная вязкость нужна для образования смазочного слоя между трущимися поверхностями. Для этого лучше использовать масла с большей вязкостью. Однако увеличение вязкости масла ведет к повышению непроизводительных потерь мощности двигателя на трение, снижению КПД. Поэтому вязкость масла должна быть минимальной, но достаточной для создания жидкостного трения. Кроме того, вязкость определяет низкотемпературные свойства масла, т.е. способность обеспечивать легкий пуск двигателя при низких температурах окружающей среды и надежную подачу масла к коренным и шатунным подшипникам в период пуска и прогрева двигателя. С изменением температуры масла в значительной степени изменяется его вязкость.

Вязкостные свойства являются важнейшим показателем, по которому выбирают масло. Величина вязкости определяет смазочные и противоизносные свойства адсорбированной граничной пленки масла, затраты энергии на пуск холодного двигателя и циркуляции. Данный параметр по нижнему пределу ограничен возможностью снижения несущей способности масляного слоя и увеличением опасности нарушения заданного режима смазки на пусковых и переходных режимах работы двигателя, а по верхнему пределу ограничен увеличением энергетических потерь на трение и преодоление гидродинамических сопротивлений в трактах подачи масла, ухудшением его подачи к поверхностям трения. Среди условий пуска при низких температурах существует понятие критической вязкости масла – вязкости, при которой индикаторная мощность, развиваемая двигателем, равна мощности, необходимой для преодоления сопротивления трения, обусловленного вязкостью масла.

Изменение вязкости масла по температуре определяется его вязкостно-температурной характеристикой (ВТХ) (рис. 5), которая регламентируется следующими двумя способами. Первый — ограничение вязкости по нижнему пределу при высокой температуре (не ниже) и по верхнему пределу (не выше) при низкой температуре, ограничение (не более) отношения вязкостей при различных температурах. Второй – ограничение (не более) температурного коэффициента вязкости (ТКВ) в диапазоне температур 0 – 1000С, определяемого по формуле

ТКВ=(0 — 100)/50, ()

где 0,100,50 — соответственно величины вязкости масла при значениях температур 0, 100, 500С.

Рис.5. Вязкостно-температурная характеристика моторных масел, имеющих вязкость при 100 ˚С, мм2/с: 1 – 2,5; 2 – 6; 3 – 10; 4 – 20.

Способ оценки ВТХ – показатель индекса вязкости ИВ, который основан на сравнении ВТХ исследуемого масла и двух эталонных масел. Одно из них отличается высоким значением градиента изменения вязкости по температуре (ИВ равен нулю). Другое эталонное масло имеет малый градиент изменения вязкости по температуре (ИВ равен 100). Чем выше ИВ масла, тем меньше изменяется его вязкость по температуре, тем более оно пригодно для эксплуатации в зимних условиях.

Храктерной особенностью нефтяных масел является застывание при понижении температуры до определенного предела. Температура, при которой масло теряет подвижность, называется температурой застывания. Способность масла не терять подвижность до определенных температур определяется его депрессорными свойствами. Присадки, вводимые в масло с целью понижения температуры его застывания — депрессорные.

Вязкостно-температурные свойства масел оценивают индексом вязкости. Чем выше индекс вязкости масел, тем в меньшей степени изменяется его вязкость с изменением температуры, а значит, выше его качество. Такое масло при высоких температурах надёжно смазывает трущиеся детали, а при низких обеспечивает легкий пуск двигателя и имеет хорошую прокачиваемость. Индекс вязкости масла определяют с помощью номограмм.

8.3 Термоокислительная стабильность масел

Склонность смазочных масел к образованию на деталях лаков и нагаров является

важнейшим показателем эксплуатационных свойств масла. Этот показатель определяют по термоокислительной стабильности масла, его моторной испаряемости и моющим свойствам.

На высоконагретых деталях двигателя образуются отложения (нагары, лаки). Нагарами называются углистые отложения, которые образуются на стенках камеры сгорания, днищах поршней, клапанах, форсунках и свечах. Лаки, или лаковое отложение, представляет собой тонкие и прочные пленки, образующиеся на поршневых кольцах, канавках и юбках поршней, шатунах и других деталях.

Процесс нагарообразования заключается в том, что образующиеся в результате окисления и окислительной полимеризации смолисто- асфальтовые вещества откладываются на поверхностях деталей и удерживают продукты неполного сгорания топлива, механические и другие примеси. Под воздействием высокой температуры процесса сгорания рабочей смеси эти продукты закоксовываются и частично сгорают. Толщина образующегося слоя со временем увеличивается, ухудшается теплоотвод, что приводит к повышению температуры. В этих условиях часть нагара начинает гореть. При достижении определенной толщины слоя нагара устанавливается фаза равновесного состояния, при которой скорости образования и сгорания нагара равны. Толщина слоя нагара на деталях может быть различной и зависит от режима работы двигателя. При режиме его полной нагрузки слой нагара меньше, чем при малонагруженном режиме с более низкой температурой деталей. Нагарообразование в двигателе зависит от полноты сгорания топлива, качества масла и топлива, их загрязненности, пыли, попадающей с воздухом.

На лакообразование в зоне поршневых колец и поршне в карбюраторных двигателях влияет качество топлива и моторного масла, в дизелях преимущественно качество масла. Образование лаковых пленок происходит тем интенсивнее, чем более склонно масло к окислению и окислительной полимеризации. Прочность пленок зависит от образования оксикислот и смолисто-асфальтовых веществ. Образование лаковых пленок на поверхностях деталей происходит следующим образом. На поверхности высоконагретой детали происходят окисление тонкого слоя масла, коагуляция на поверхности детали из масла твердых продуктов окисления и сгорания топлива, конденсация продуктов окисления топлива и масла из продуктов сгорания рабочей смеси. При повышении содержания серы в топливе повышаются отложения, они становятся более плотными и трудноудалимыми.

Для уменьшения отрицательного воздействия нагара и лака к маслам добавляют

моющедиспергирующие и антиокислительные присадки. Эксплуатационные свойства таких масел оценивают по загрязненности деталей цилиндропоршневой группы.

8.4 Противокоррозионные и противоизносные свойства масел

Коррозия черных и особенно сплавов цветных металлов характеризуется последовательным протеканием следующих процессов: появлением на рабочей поверхности шероховатых точек и пятен; концентрацией коррозионных точек в области появившихся пятен; образованием в местах концентрации коррозионных точек небольших раковин, уходящих в глубь материала; появлением трещин, соединяющих образовавшиеся раковины; выкрашиванием материала по образовавшимся трещинам.

Противоизносные свойства масла характеризуют его способность уменьшать износы сопряженных трущихся деталей. Основными показателями масла, обуславливающими эти свойства, являются вязкость и смазывающая способность.

На противоизносные свойства смазочного масла большое влияние оказывают механические примеси, особенно абразивные. Поэтому при эксплуатации двигателей

следует исключить возможности попадания в смазочное масло абразивов (дорожной пыли с воздухом, при техническом обслуживании и т.д.).

studfiles.net

3.5. Эксплуатационные свойства трансмиссионных масел

Качество трансмиссионных масел оценивают по показателям, отраженным в ГОСТ, ТУ и т. д. Эти показатели определяют и регламентируют важнейшие эксплуатационные свойства, такие как противоизносные, вязкостные, термоокислительная стабильность, защитные и др. При соответствии показателей качества требованиям, предъявляемым к ним, обеспечивается длительная, надежная эксплуатация узлов и агрегатов силовой передачи.

Притивоизносные (смазывающие) свойства масел должны предохранять детали трансмиссии от изнашивания и особенно крайне нежелательного явления заедания, усталостного разрушения, истирания и т. д. Интенсификация этих явлений вызывает отказы в работе и поломки деталей трансмиссии. Противоизносные свойства трансмиссионных масел улучшают путем увеличения вязкости, сохранения или добавления природных полярно-активных веществ. С увеличением вязкости возрастает толщина и стойкость к механическим воздействиям масляного слоя между трущимися поверхностями. Величина вязкости сказывается на интенсивности усталостного изнашивания (питтинга) деталей трансмиссии.

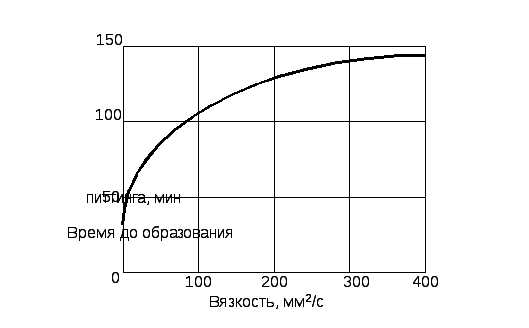

Питтинг – следствие контактной усталости металлов, работающих в условиях циклических нагрузок, под действием которых на поверхности металлов образуются микротрещины. В дальнейшем они развиваются, и происходит выкрашивание кусочков металла с образование оспинок на поверхности трения. Это приводит к уменьшению площади фактического контакта, увеличению удельного давления и в конечном итоге к резкому возрастанию скорости изнашивания и ухудшению работы агрегатов трансмиссий. Исследователями русских и зарубежных ученых установлено, что с увеличением вязкости масла момент начала выкрашивания наступает позднее и интенсивность усталостного разрушения снижается (рис. 3.1). При увели-чении толщины масляного слоя нагрузка на площадке контакта зубьев распределяется более равномерно.

Рис 3.1. Влияние вязкости масла МС-14 на образование питтинга

Однако чрезмерно большое увеличение вязкости масла приводит к интенсификации изнашивания вследствие ухудшения поступления масла в зону трения, снижения теплоотвода и выноса загрязнений.

При установлении нижнего допустимого уровня вязкости трансмиссион-ных масел исходят из необходимости обеспечения заданного уровня противоизносных свойств и предотвращения утечек масла из агрегатов через неплотности.

Природные полярно-активные вещества образуют масляную пленку и предотвращают изнашивание зубьев передач в условиях относительно небольших нагрузок и невысоких температур. При более тяжелых условиях работы агрегатов в масла вводят противоизносные и противозадирные присадки. Эффективность действия присадок различна. В универсальных маслах пятой эксплуатационной группы (ТМ-5-12рк, ТАД-17и) дорогие, но высокоэффективные присадки обеспечивают нормальную работу передач всех типов при любых рабочих температурах, различных нагрузках и скоростях скольжения.

Вязкостно-температурные свойства трансмиссионных масел не-посредственно связаны со снижением потерь энергии на преодоление трения. Это обратная связь: чем меньше вязкость, тем больше К.П.Д. трансмиссии, который вообще-то весьма низок. Если 25% так называемой полезной мощности двигателя поступает к трансмиссии без учета потерь, то в общей системе агрегатов трансмиссии за счет собственных потерь в агрегатах эта мощность, передаваемая ведущим колесам, снижается уже до 12% [18]. Однако стремление к применению масла низкой вязкости сдерживается необходи-мостью обеспечения высокой несущей способности масляной пленки и возможностью утечек маловязкого масла через уплотнения.

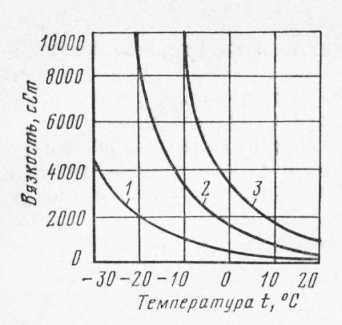

Применение качественных конструкционных материалов и совершенствование конструкций агрегатов трансмиссий позволило основным видам трения определить граничное, при котором вязкость масла теряет свое первостепенное значение. А снижение вязкости масла улучшает условия смазки в период начала движения при низких температурах. Так, время попадания масла в масляные каналы подшипников коробки передач и ведущих мостов ощутимо зависит как от вязкости масла, так и от его температуры (рис. 3.2).

Рис.

3.2. Зависимость времени достижения

маслом канавки подшипника  от температуры

t:

от температуры

t:

1– масло ТМ-5-9А; 2–ТМ-5-12В; 3ТАД-17и.

Наиболее худшие температурные условия работы масла в ведущих мостах, ввиду интенсивного их охлаждения потоком встречного воздуха.

Термоокислительная стабильность. В период работы зубчатых передач, подшипников и других узлов трансмиссий наблюдается повышение температуры масла за счет трения и перемешивания. Эта температура может достигать 150 ºC, а при экстремальных режимах и в агрегатах большегрузных многоосных машин и до 200 ºC. При такой температуре происходит окисление масел и образование нерастворимых соединений, выпадающих в осадок. Кроме того, окисление масла вызывает изменение других физико-химических и эксплуатационных свойств (увеличение вязкости, кислотности, ухудшение противоизносных свойств и др.)

Скорость и глубина окисления масла, кроме температуры, зависят от длительности окисления, каталитического действия металла, концентрации кислорода в воздухе.

Процессы окисления замедляются действием присадок, связывающих кислород воздуха, с образованием безвредных соединений, или препятс-твующих взаимодействию компонентов масла с кислородом.

Антиокислительные свойства масел оценивают на экспериментальных установках, имитирующих условия работы масел при повышенных температурах. Наилучшие показатели имеют масла на очищенной основе: ТАД-17и, ТСп-15к, ТСп-14гип, ТМ-5-12рк, что позволяет использовать их для продления срока службы агрегатов.

Защитные свойства масел важны тем, что на поверхностях металлов создаются условия протекания коррозийных процессов. Защитные свойства масляных фракций и обычных функциональных присадок, содержащихся в маслах низкие. Такие масла способны защищать детали агрегатов трансмиссий от коррозии только при постоянной, без длительных перерывов, эксплуатации.

Хорошими защитными свойствами обладают универсальные масла ТАД-17и, ТМ-5-12рк. Особенностью этих масел является их высокая способность активно вытеснять воду с поверхности металла, что и становится предпосылкой хорошей защитной способности в условиях влажной среды.

Защитные свойства масел могут ухудшаться после введения в них некоторых противозадирных присадок. Особенно часто это проявляется при введении хлорсодержащих присадок.

Для улучшения защитных свойств в трансмиссионные масла могут добавляться ингибиторы коррозии – АКОР-1, КП-1, НГ-107т и др. Наличие ингибиторов коррозии улучшает защитные свойства весьма эффективно, образуя рабоче-консервационные масла (ТМ-5-12рк – с ингибитором НГ). Кроме того, ингибиторы коррозии способны улучшать и некоторые другие свойства, т. е., по сути, могут быть многофункциональными присадками. Например, при введении защитной присадки сукцинимидного типа способствовало снижению склонности масла к термоокислительной деструкции.

studfiles.net

2.2. Особенности эксплуатационных свойств моторных масел

В настоящее время основными направлениями двигателестроения являются: увеличение мощности, повышение экономичности и надёжности, улучшение пусковых свойств и уменьшение массы и габаритов. Для обеспечения работы постоянно модернизируемых двигателей необходимы высококачественные моторные масла. Состояние и перспективы применения моторных масел могут быть рассмотрены на основе их эксплуатационных свойств.

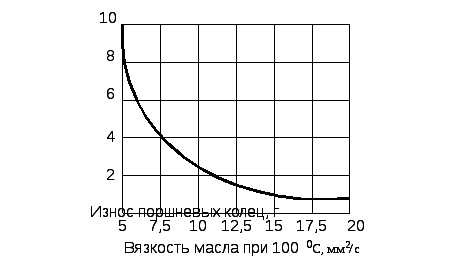

Вязкостно-температурные свойства являются основными, определяющими лёгкость пуска холодного двигателя и его минимальный износ при выходе на рабочий режим. Вязкость масла при прогреве двигателя от температуры минус 18 С до 100 С может изменяться более, чем в 1000 раз (всесезонное масло с вязкостью 6з/10). Кроме того, при запуске двигателя в зимних условиях в первые минуты масло практически не поступает к главной паре трения – поршень-цилиндр. Так, в двигателе Д-75 зимой (минус 20 оС) масло с вязкостью при 100 оС равной 8 сСт в главной масляной магистрали появляется через 60 с, а с вязкостью 10 сСт – через 81 с после пуска. Это вызывает интенсивный износ, по некоторым источникам, равный износу при пробеге до 600 км. Для обеспечения минимального износа деталей двигателя лучше использовать масла большей вязкости. Однако такое увеличение, особенно для двигателей, не прогретых до рабочей температуры, кроме износа, вызывает ухудшение топливно-экономических показателей. Снижается прокачиваемость масел, а чем ниже прокачиваемость, тем выше износ и ниже надёжность работы двигателя. И всё-таки, при прогретом двигателе, износ двигателей тем меньше, чем выше вязкость масла ( рис. 2.1).

Рис. 2.1. Зависимость износа поршневых колец автомобильного карбюраторного двигателя от вязкости масла

Следовательно, оптимальным является вариант, когда масло перед пуском двигателя прогревают до рабочей температуры.

Для оптимизации температурно-вязкостных свойств моторных масел применяют высококачественные загущающие присадки, дающие отличные результаты: при пуске двигателя ЯМЗ-238 при температуре минус 30 оС время до поступления загущенного масла 5 з/10 в нижнюю часть цилиндра такое же, как при 0оС на незагущенном масле с вязкостью 8 сСт при 100 оС.

Для определения индекса вязкости используют различные методы. Расчётный предполагает сравнение с эталонными маслами и требует справочных таблиц. Гораздо проще определить индекс вязкости по номограмме (рис. 2.2). Для этого необходимо определить вязкость исследуемого масла при 50 ºC и 100 ºC, затем восстановить перпендикуляры и определить на какую линию приходится точка пересечения. Около каждой линии указан индекс вязкости.

Рис. 2.2. Номограмма для определения индекса вязкости

Загущенные моторные масла имеют достаточный уровень вязкости при рабочих температурах и низкую вязкость при отрицательных температурах пуска. Индекс вязкости загущенных моторных масел находится в пределах 115–140 против 80–90 у незагущенных. Кроме того, при высоких скоростях сдвига загущенные масла способны снижать вязкость, приближаясь к уровню нефтяной основы. Это благоприятно влияет на экономические характеристики двигателя (табл. 2.1).

Повышение экономических характеристик двигателя достигается облегчённым пуском, быстрым прогревом, снижением механических потерь и повышением мощности до 7%.

Таблица 2.1

Снижение расхода топлива при использовании загущенного масла

(автомобиль Урал — 375)

Температура воздуха, ºC | Расход топлива, л/100 км | Снижение расхода топлива, % | |

двигатель – масло 8 сСт, трансмиссия – масло 16 сСт | двигатель и трансмиссия – загущенное масло 5з/10 | ||

5 –10 –14 –23 | 54 59 63 91 | 51 53 54 62 | 5,5 10,3 14,3 31,9 |

В качестве загущающих присадок для моторных масел используют присадку ИХП-234 (полиизобутилен – сульфонат кальция), получаемую сульфатированием полиизобутилена КП-10 с последующей нейтрализацией кислот гидроокисью кальция. Это наиболее эффективная присадка, применяют и другие. Работы по созданию новых присадок ведутся постоянно. Это связано прежде всего с тем, что высокий температурный режим современных двигателей может вызвать термическую или механическую деструкцию (разрушение) вязкостных присадок, в результате чего произойдёт необратимое падение величины вязкости масла со всеми вытекающими последствиями. Кроме того, загущающие полимеры снижают эффективность некоторых моющих присадок, подавляя их функциональные группы.

Моюще-диспергирующие свойства, показывающие склонность к отложениям во многом определяют возможность применения моторных масел на тех или иных двигателях.

Рассмотренный в предыдущей главе механизм лакообразования обуславливает состав моторных масел, введение в них соответствующих присадок, которые должны препятствовать протеканию химических процессов уплотнения молекул, процессов адсорбции и коагуляции. Присадки, предупреждающие процессы образования лаковой плёнки, называют моющими.

Абсолютное большинство используемых в настоящее время моторных масел содержит в своём составе моющие присадки зольного типа – сульфонатные (СБ-3, ПМС-А), алкилфенольные (БФКу, ВНИИ НП-370) и другие. Многие из них проявляют высокий моющий эффект:

– удерживают тяжёлые продукты окисления во взвешенном состоянии;

– переводят нерастворимые в масле продукты окисления в коллоидный раствор;

– препятствуют адсорбции продуктов окисления на нагретых металлах благодаря образованию на них поверхностно-активных слоёв – проявляют экранирующий эффект.

При попадании масла с моющими присадками в камеру сгорания образуются абразивные частицы, основой которых являются продукты окисления присадок, содержащих в своём составе металлы.

В настоящее время ведутся работы по созданию моторных масел с беззольными диспергирующими присадками. Примером таких присадок являются сукцинимидные продукты (дипол-45, ЛЗ-325, С-5А), отличающиеся между собой количеством аминогрупп, длиной и разветвленностью алифатических цепей.

Сукцинимиды не только не образуют абразивные частицы, но и по эффективности диспергирующего действия превосходят многие зольные присадки. Недостаток – невысокая термическая стабильность: при температурах выше 280 ºC (в зоне верхнего поршневого кольца) они разрушаются.

Нагарообразование в основном определяется составом и концентрацией присадок. Так, присутствие серы в составе присадок повышает твёрдость отложений настолько, что они могут стать абразивными продуктами. Наличие металлов по действию аналогично, но вклад их в увеличение количества, повышение прочности и плотности нагаров более значителен. В связи с этим при введении в масла присадок различного назначения следует учитывать их влияние на образование нагаров.

Нагарообразующую способность масел характеризуют коксуемостью, количеством нагара, образующегося в стандартных условиях, зольностью. Суть методов определения коксуемости сводится к нагреву до высокой температуры навески масла и определению количества образующегося кокса. Зольность определяют прокаливанием в муфельной печи навески масла.

Низкотемпературные отложения (осадки) зависят от содержания в масле механических примесей и воды. На треть они состоят из образующейся в картере или попадающей туда воды. Однако значительное влияние на осадкообразование оказывает и качество топлива. Несгоревшее топливо и продукты его горения, попадая в масло, снижают вязкость и ухудшают диспергирующую способность последнего. Значительный вклад в образование осадков вносят окислы свинца при применении этилированных бензинов. В дизелях масла загрязняются попаданием в них углистых частиц и большим количеством сернистых соединений. Окислы азота, оказывая сильное каталитическое действие на ускорения реакций окисления и уплотнение углеводородов также способствуют образованию отложений. Непосредственно склонность моторных масел к осадкообразованию не определяют, косвенно – по оценке химической и физической стабильности.

Довольно эффективным методом по борьбе с нагаром является движение в течение нескольких часов с повышенной скоростью и нагрузками. Такой режим работы двигателя способствует расслоению и удалению нагара из камеры сгорания.

Расклинивающие и полирующие свойства масел в значительной мере определяют антифрикционные и противоизносные свойства моторных масел, применяемых на современных двигателях внутреннего сгорания.

Антифрикционные и противоизносные действия в условиях двигателя, так же, как в общем случае, проявляют адсорбированные на поверхности металла слои молекул масла и модифицированные слои поверхности металла, образующиеся в результате его химического взаимодействия с активными молекулами масла. Особенности проявления антифрикционных и противо-износных свойств связаны со специфичностью работы двигателя, отдельных его узлов, для которых характерны переменные нагрузки, скорости и температуры. В этих условиях особое значение приобретают скорости процессов разрушения и формирования смазочных слоёв. Так, медленная многостадийная десорбция молекул масла при повышении температуры является благоприятной, так как в результате этого обеспечивается смазка многих участков трения.

Антикоррозионные свойства моторных масел обеспечиваются введением высокоэффективных антиокислительных присадок. Это вызвано тем, что масло находится в виде тонкой плёнки, особенно в высокотемпературной зоне, а также в виде масляного тумана. Для предотвращения ускоренных в таких условиях химических реакций и применяют присадки. Это препятствует образованию химически активных соединений, вызывающих коррозию. Учитывается также и действие аналогичных соединений, образующихся в результате воздействия топлива и продуктов его горения.

Химическая стабильность моторных масел предопределяет продолжи-тельность их работы. Пока сроки смены устанавливают по километражу пробега (количеству моточасов работы двигателя). Более рационально производить смену масел по их фактическому состоянию. Это вызвано различными условиями работы двигателей на транспортных, специальных машинах или в стационарных условиях. В общем виде качество моторных масел определяют по вырабатыванию присадок, изменению вязкости, обводнению и загрязнению.

Химическая стабильность моторных масел обеспечивается их составом и введением присадок. Увеличивается стабильность повышение содержания ароматических и циклановых углеводородов, особенно конденсированных. Широко применяют присадки. Присадки, проявляющие только антиокисли-тельный эффект (МБ-1, НГ-2246 и другие), в настоящее время применяют редко. Обычно используют многофункциональные присадки МНИИ ИП-22К, ВНИИ НП-360, ДФ-11 и другие, улучшающие несколько свойств масла.

Физическая стабильность моторных масел имеет большое значение, так как во многих случаях определяет возможность их применения. Наиболее важны такие показатели, как вспениваемость и испаряемость. Пена неизбежно образуется в двигателе, где много быстро вращающихся и перемещающихся деталей. Присадки должны уменьшать прочность оболочки пузырьков и разрушать их. Антипенные присадки плохо растворяются в маслах и имеют малое поверхностное натяжение. Концентрируясь на границе раздела фаз, они предупреждают образование пузырьков газа и способствуют исчезновению появившихся. Испаряемость является определяющим показателем расхода масла. Чтобы сократить испарение моторных масел, при их производстве используют базовые масла узкого фракционного состава. Так, температуры выкипания моторных масел среднего значения вязкости (8–10 сСт при 100 ºC) составляют 410…480 ºC. Кроме того, при увеличении испаряемости, повышается лакообразование на деталях. Поэтому маловязкие нефтяные фракции, используемые для получения загущенных масел, имеют меньший диапазон выкипания – 370…410 ºC.

При рассмотрении защитных свойств масел особое внимание обратим на консервационные свойства. Много индивидуального транспорта, а также большая часть промышленного используется периодически. Скорость коррозии при хранении машин и механизмов в значительной степени связана с возможностью попадания в двигатель воды, создающей предпосылки к электрохимической коррозии. Неблагоприятна и кратковременная эксплуатация техники. Этот вопрос рассмотрен в предыдущей главе.

Моторные масла обладают плохими защитными свойствами, так как не в состоянии преградить доступ к металлическим поверхностям влаги и кислорода воздуха, а также других агрессивных продуктов окружающей среды. Для улучшения защитных свойств в моторные масла вводят присадки. Прежде всего для защиты чёрных металлов – АКОР-1, концентрат КП, ИНГА-1 и другие. Лучшими свойствами их них обладает присадка ИНГА-1 (нитрооксиалкил-сукцинимид мочевины). Она обладает хорошими защитными свойствами и является термостабильной – до 300 ºC против 180 ºC у АКОР-1 и КП.

Защитными свойствами обладают некоторые многофункциональные присадки. Наиболее активно защищают детали от коррозии сульфонаты магния и сверхщелочные сульфонаты кальция, менее эффективно – низкощелочные сульфонаты кальция и бария, сукцинимиды.

Присадки, применяемые для улучшения качества моторных масел в обобщённом виде представлены в табл. 2.2, 2.3.

Таблица 2.2

studfiles.net

Эксплуатационные свойства масел и методы их оценки. Классификация и марки моторных масел.

Билет 56

К числу важнейших свойств относят смазочные, вязкостные, противокоррозионные, антиокислительные, моющие, противопенные.

Смазочные свойстваотносят к наиболее общим понятиям, объединяющим несколько свойств масел, которые влияют на процесс трения и изнашивания контактируемых поверхностей в машинах и механизмах. Основными из этих свойств, составляющих смазочное действие масел, являются противоизносные, противозадирные и антифрикционные свойства. Антифрикционные, противоизносные и противозадирные присадки призваны снижать соответственно трение, износ и задир трущихся поверхностей. Их действие обусловлено двумя факторами: адсорбцией присадок на металле и химической активностью молекул присадки по отношению к материалам пары трения. Эффективность действия присадки определяется ее химическим строением и составом, а также условиями трения. Действие антифрикционных присадок связано в основном с их адсорбцией на металле, в то время, как действие противозадирных — с возможностью образования химически модифицированных слоев на поверхности трения. Эта способность проявляется преимущественно при высоких удельных нагрузках в момент значительного генерирования тепла в зоне трения. Самым распространенным методом оценки смазочных свойств масел является испытание на четырехшариковой машине трения (ЧШМ). Наилучшим по уровню смазочных свойств считается образец, имеющий большее значение критической нагрузки заедания, нагрузки сваривания и меньшее значение диаметра пятна износа.

Вязкостные свойства.Под вязкостными свойствами понимают такие свойства смазочных масел, которые характеризуют их вязкость в заданных условиях работы и зависимость вязкости от температуры, давления и приложенного напряжения сдвига. С уменьшением вязкости масла при прочих равных условиях, с одной стороны, облегчается работа машины или механизма при низких температурах, снижаются потери мощности на трение и сокращается расход топлива. С другой стороны, снижение вязкости способствует износу трущихся пар и повышает вероятность вытекания масла через уплотнительные материалы, что может привести к «масляному голоданию» узла трения и выходу его из строя. Вязкостью называют свойство жидкости оказывать сопротивление взаимному перемещению ее слоев под действием внешней силы. Это сопротивление возникает вследствие сил когезии между молекулами жидкости. По характеру изменения вязкости различают несколько типов масел, которые подразделяют на ньютоновские и неньютоновские жидкости. К ньютоновским жидкостям относят те масла, вязкость которых не зависит от приложенного напряжения. Неньютоновскими жидкостями считают такие масла, вязкость которых зависит от приложенного напряжения. Как правило, с увеличением приложенного напряжения вязкость масел снижается, а после его снятия восстанавливается практически до начального значения (эффект временной потери вязкости). Вязкостно-температурные свойства масел могут характеризоваться также безразмерной величиной — индексом вязкости (ИВ). Индекс вязкости — это относительная величина, показывающая степень изменения вязкости в зависимости от температуры, т.е. пологость вязкостно-температурной кривой. Вязкость смазочных масел оценивают различными способами. Динамическую вязкость η определяют в основном в ротационных вискозиметрах, а кинематическую вязкость ν — в капиллярных.

Противокоррозионные и защитные свойствасмазочных масел относятся к числу очень важных эксплуатационных характеристик и в последнее время им уделяется большое внимание. Под противокоррозионными свойствами в химмотологии понимают способность масла в процессе работы не оказывать коррозионного воздействия на различные узлы и детали машин и механизмов, выполненных преимущественно из цветных металлов и сплавов. Высокая коррозионная агрессивность масла проявляется вследствие накопления в процессе его окисления большого количества продуктов кислотного характера, а также в результате высокой химической активности самого масла, обусловленной наличием функциональных, преимущественно противоизносных присадок (химическая коррозия). Снижение коррозионной агрессивности смазочной среды достигается за счет повышения антиокислительных свойств масла, уменьшением содержания противоизносных присадок и добавления к маслу специальных соединений — противокоррозионных добавок. Для повышения защитных свойств масел в них вводят ингибиторы коррозии, или защитные присадки. В качестве ингибиторов коррозии используют различные химические соединения со свободными карбоксильными и гидроксильными группами, соли аминов, карбоно-вые кислоты и др. По предложенной в настоящее время общей классификации ингибиторы, являющиеся представителями поверхностно-активных веществ, делят на водорастворимые, водомаслорастворимые и масло-раствопимые. Наибольшее применение в маслах получила последняя группа ингибиторов, поскольку они обладают наивысшей полярностью и поверхностной активностью в малополярных углеводородных средах. Маслорастворимые ингибиторы коррозии в свою очередь подразделяют на соединения анодного действия — доноры электронов, соединения катодного действия — акцепторы электронов и соединения экранирующего действия.

Ингибиторы коррозии анодного действия адсорбируются и образуют поверхностные хемосорбционные пленки в основном на положительно заряженных электроноакцепторных (анодных) участках металла. Ингибиторы коррозии катодного действия обладают предпочтительной адсорбцией на отрицательно заряженных (катодных) участках металлической поверхности. Экранирующее действие определяется физической адсорбцией молекул ингибитора на поверхности металла.

Оценивают эффективность защитного действия от атмосферной коррозии, как правило, по результатам выдерживания металлических пластин с нанесенным на них тонким слоем масла в специальных климатических камерах, моделирующих различную атмосферу и влажность.

Антиокислительные свойства.При эксплуатации машин и механизмов смазочные масла, под действием высоких температур и каталитического воздействия металла, подвергаются различного рода окислительным превращениям. Окисление масла — процесс нежелательный, поскольку приводит к значительным изменениям его исходных свойств. При окислении заметно ухудшается вязкостно-температурная характеристика масла, в основном за счет снижения его подвижности при отрицательных температурах. При этом масло может полностью потерять подвижность даже при положительных температурах. Последнее затрудняет поступление масла к смазываемым Деталям и существенно повышает их износ. Для снижения склонности масел к окислению, в них вводят антиокислительные присадки. Антиокислители, используемые в маслах, можно условно разделить на три группы (по классификации К. И. Иванова):

• антиокислители А ,Н, не влияющие на разложение гидроперокси-дов, но взаимодействующие со свободными радикалами — R и — OOR;

• антиокислители А2Н, активно способствующие разложению гидропероксидов и взаимодействующие с пероксидными радикалами — OOR;

• антиокислители А3Н, умеренно способствующие разложению гидропероксидов и взаимодействующие с радикалами —R и — OOR;

Наиболее распространенны методы оценки стабильности против окисления с продувкой масла кислородом или воздухом в присутствии катализатора (медь, железо и т.п.). В зависимости от назначения масла меняются температура, продолжительность окисления и катализатор.

Моющие свойства.В процессе работы, преимущественно двигателей внутреннего сгорания, происходит загрязнение их узлов и деталей различного рода отложениями. Склонность к образованию отложений при прочих равных условиях определяется интенсивностью окисления масла, а также его способностью препятствовать отложению продуктов глубокого окисления на нагретой металлической поверхности. Последнее носит название моющего действия масел. С одной стороны, для улучшения моющих свойств повышают антиокислительную способность масел. С другой, для уменьшения или предупреждения образования углеродистых отложений в моторные масла вводят специальные поверхностно-активные вещества (ПАВ), называемые моющедиспергирующими присадками. К их числу относятся сульфонаты, феноляты, салицилаты металлов (преимущественно бария, кальция и магния), а также беззольные соединения (сукцинимиды, различного рода сополимерные продукты и пр.)

Моющедиспергирующие присадки адсорбируются на металлической поверхности, формируя на ней двойной электрический слой. Этот слой обладает экранирующим действием и препятствует образованию отложений. Участие молекул моющедиспергирующих присадок в поверхностных процессах, результатом которых является снижение склонности к образованию отложений, принято условно называть собственно моющим действием. Кроме того, моющедиспергирующие присадки солюбилизируют, диспергируют и в итоге стабилизируют углеродистые частицы в объеме масла, препятствуя их отложению на границе раздела фаз. Эффективность стабилизирующего действия присадок зависит от их способности образовывать мицеллярные растворы.

Для оценки моющих свойств масел, используют различные методы. Из них самыми распространенными в отечественной практике являются методы определения моющего потенциала и моющих свойств на установке ПЗВ.

Противопенные свойства.Присутствие воздуха в масляной системе вызывает пенообразование масла. Воздух может попадать вследствие непрерывного взбалтывания и разбрызгивания масла, при его циркуляции по маслопроводам. Воздух может находиться в масле в растворенном виде (7… 10 % об.), или в виде воздушно-масляной эмульсии (50…60 % об. и более), или в виде пены. В результате ценообразования нарушается надежность подачи масла к поверхностям трения, интенсифицируется окисление масла, происходит выброс масла из масляной системы и т. д. Пенообразование, при прочих равных условиях, зависит от температуры, вязкости смазочного материала и его поверхностного натяжения. Чем выше поверхностное натяжение, тем пенообразованиеменьше. С повышением температуры масла пенообразование снижается, а с увеличением вязкости масла, наоборот, повышается. Глубина очистки масел также способствует уменьшению пенообразования. Одним из наиболее эффективных путей снижения пенообразования в системе является введение в масло специальных противопенных -полисилоксанов.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Показатели физико-химических свойств масла, характеризующие его эксплуатационные качества

Категория:

Автомобильные эксплуатационные материалы

Публикация:

Показатели физико-химических свойств масла, характеризующие его эксплуатационные качества

Читать далее:

Показатели физико-химических свойств масла, характеризующие его эксплуатационные качества

Показатели физико-химических свойств масел по их влиянию на эксплуатационные качества можно разделить на следующие группы:

— показатели, влияющие на смазывающие и вязкостно-температурные качества масла;

— показатели, влияющие на образование нагара в двигателе и отложений в двигателе и агрегатах трансмиссии;

— показатели, влияющие на коррозионный износ деталей;

— контрольные показатели, дополнительно характеризующие однородность продукции разных партий и разных заводов.

Показатели, влияющие на смазывающие и вязкостно-температурные качества масла

Для характеристики вязкости и вязкостно – температурных качеству масел нормируется вязкость при определенной температуре, щеке вязкости и температура застывания масла. От величины вязкости зависят износ трущихся деталей и потери энергии на трение.

Рекламные предложения на основе ваших интересов:

Вязкость масла для двигателей влияет на надежность прокачивания масла по системе смазки, на легкость и быстроту пуска двигателя, уплотнение поршневых колец в цилиндре, на степень очистки масла в фильтрах, расход масла и топлива. От вязкости масла зависит также охлаждение трущихся деталей.

Рис. 1. Зависимость вязкости масла от давления

Вязкость масла при одинаковых температуре и давлении зависит от химического состава и структуры углеводородов, из которых состоит масло. Самая низкая вязкость у парафиновых углеводородов и самая высокая у полициклических ароматических. Парафиновые углеводороды обладают также лучшими вязкостно-температурными свойствами.

При увеличении температуры вязкось понижается, а при увеличении давления — возрастает (рис. 1), и, например, при давлении 15 000—20 000 кгс/см2 масло затвердевает.

С увеличением вязкости возрастает толщина масляного слоя и надежность жидкостного трения.

Масло с большей вязкостью лучше уплотняет поршневые кольца в цилиндрах и уменьшает прорыв газов ив камеры сгорания в картер двигателя. Оно в меньших количествах попадает в камеру сгорания, сокращая этим расход масла и нагарообразование, а также в меньшей степени подтекает через сальники и уплотнительные прокладки крышек картеров.

Повышение вязкости масла ухудшает его циркуляцию в систем смазки, охлаждение деталей и очистку поверхностей трения от продуктов износа и других загрязнений. Слишком вязкое масло не обеспечивает жидкостного трения вследствие затрудненного поступления к трущимся поверхностям.

Чем выше относительная скорость перемещения трущихся деталей и лучше качество обработки их поверхностей, тем меньшая требуется вязкость масла. Поэтому, например, для быстроходных двигателей применяют масло с меньшей вязкостью, чем для тихоходных. При уменьшении нагрузки на детали вязкость может быть снижена, а при увеличении зазоров между ними — увеличена. Вязкость масла выражают в единицах динамической и кинематической вязкости. При этом указывается температура масла в момент определения вязкости.

Наиболее часто в стандартах и технических условиях указывается кинематическая вязкость масла.

Динамическая вязкость определяется преимущественно для трансмиссионных масел, обладающих плохой текучестью, и поэтому требующих при оценке вязкости применения давления для проталкивания их через капилляр вискозиметра.

Изменение вязкости масла при изменении температуры находится в сложной зависимости, которая проявляется индивидуально для масел различных марок; поэтому по значению вязкости масла при какой-то одной температуре нельзя судить о том, какую оно будет иметь вязкость при другой температуре, возникающей при работе.

Температура масла, предназначенного для двигателя, колеблется в широких пределах, особенно зимой. Так, в момент пуска холодного двигателя масло в его картере имеет ту же температуру, что и окружающий воздух, например минус 30 °С, а после прогрева двигателя температура масла на поверхности таких ответственных деталей как подшипники коленчатого вала, достигает 200 °С.

В несколько меньших пределах изменяется температура трансмиссионных масел. При температуре воздуха минус 30 °С температура масла в картере коробки передач во время работы автомобиля повышается только до 10—15 °С, а в заднем мосту она составляет около Минус 10 °С Таким образом в данном примере перепад температуры маела в коробке передач составляет 40—45 °С. Однако важно иметь в виду, что смазка трансмиссионным маслом осуществляется только разбрызгиванием, интенсивность которого резко изменяется с изменением вязкости

Для большинства масел, предназначенных для двигателей, кинематическая вязкость нормируется не только при 100, но и при 0 °С, а для отдельных сортов трансмиссионных масел кинематическая вязкость указывается при 100 °С и динамическая — при минус 20 или минус 30” или минус 45 °С.

Лучшими вязкостно-температурными свойствами обладает то масло, у которого в меньшей степени изменяется вязкость при изменении температуры.

Такое масло обеспечивает более стабильную смазку при различных температурных условиях.

Однако и самые лучшие нефтяные масла имеют вязкостно-температурные свойства, не полностью удовлетворяющие предъявляемым требованиям. Этим, а также желанием улучшения стабильности масла при высоких температурах и давлениях объясняется появление синтетических неуглеводородных масел.

Синтетические масла можно использовать как самостоятельно, так и в смеси с нефтяными. Перспектива их применения будет определяться возрастающими требованиями к автомобильным маслам а степенью удовлетворения этим требованиям нефтяными маслами.

Вязкостно-температурные свойства масла выражаются графически вязкостно-температурными кривыми (рис. 2). Из рисунка видно, что у масла АКЗп-6 вязкостно-температурная кривая более пологая, чем у маселАС-6 и особенно у АС-10. Характерно, что кинематическая вязкость масел АС-6 и АКЗп-6 при 100°С одинакова, но при понижении температуры до 200 С вязкость масла АС-6 возрастает почти в 4 раза больше, чем масла АКЗп-6. Для характеристики вязкостно-темпе-ратурных свойств масел, т. е. степени изменения вязкости масел от температуры, в ГОСТах нормируется индекс вязкости (ИВ).

Индекс вязкости масла определяют при помощи номограммы (рис. 43) или специальных таблиц, зная его вязкость при 50 и 100 °С.

Масло с большим индексом вязкости имеет лучшие вязкостно-температурные свойства, более пологую кривую вязкости.

От вязкостно-температурных свойств масла зависят легкость пуска и износы двигателя при низких температурах. Масло, у которого резко повышается вязкость при отрицательных температурах, плохо перекачивается по системе смазки и не поступает в необходимых количествах к трущимся деталям, а также создаёт большое сопротивление провёртыванию коленчатого вала.

Рис. 2. Вязкостно-температурные кривые масла для карбюраторных двигателей: 1 — масло АКЗп-6; 2 — масло АС-6; 3 — масло АС-10

Зная предельную вязкость (80—120 Ст), при которой стартер данного двигателя развивает минимально необходимую для пуска частоту вращения коленчатого вала (30—50 об/мин для карбюраторных п 100—300 об/мин для дизельных двигателей), по вязкостно-температурной кривой масла можно установить минимальную температуру масла, при которой возможен пуск двигателя.

Для автомобильных масел нормируется температура застывания, т. е. температура, при которой они теряют подвижность.

Нефтяные масла не имеют определённой температуры перехода ив жидкого состояния в твёрдое, этот переход осуществляется постепенно.

Рис. 3. Номограмма для вычисления индекса

Застывшее масло теряет текучесть (прокачиваемость) и не участвует в смазке деталей, которые до подогрева масла работают при сухом трении с огромными износами. Застывшее масло исключает возможность перекачивания его из одного резервуара в другой и заправку автомобилей. Застывшее масло в картере двигателя не дает возможности пустить двигатель, а в картере заднего моста оно может настолько повысить сопротивление вращению деталей, что автомобиль невозможно стронуть с места. При таких случаях не исключены аварийные поломки деталей двигателя и агрегатов трансмиссии.

Температура застывания масла определяется аналогично температуре застывания дизельного топлива, т. е. в условиях, отличных от реальных.

Фактически масло теряет подвижность в агрегатах автомобиля при более высоких температурах, чем получаемая при испытании в пробирке температура застывания. Поэтому для надёжной работы системы смазки масло должно иметь температуру застывания на 10—20 °С ниже минимальной температуры масла в процессе эксплуатации.

Смазывающие свойства характеризуют способность масла снижать износ трущихся деталей и потерн энергии на трение. Их оценивают путем испытаний масел в двигателях и агрегатах трансмиссии на стендах или автомобилях.

Смазывающие свойства масел при смазке стальных деталей оцениваются в лабораторных условиях на четырехшариковой машине, при заданных осевых нагрузках путем определения индекса задира, критической нагрузки, нагрузки сваривания и показателя износа. В этой машине имеется резервуар с испытуемым маслом, в котором помещаются неподвижная обойма с тремя закрепленными неподвижно стальными шариками (сталь марки ШХ-15), расположенными в горизонтальной плоскости, и над обоймой вращающийся шпиндель с закрепленным в нем шариком. Шарик в патроне находится по центру, образованному тремя другими шариками, и, вращаясь, может прижиматься к ним с заданной нагрузкой. При каждом испытании шарики заменяют на новые.

Показатель износа, критическую нагрузку и индекс задира определяют по диаметрам пятен износа каждого из трех нижних шариков, а нагрузку сваривания—по наименьшей величине нагрузки, при которой происходит автоматическая остановка машины при достижении момента трения 120 кгс-смили сваривание шариков.

Продолжительность испытания при определении критической нагрузки, нагрузки сваривания и индекса задира составляет 10 мин и показателя ивноса — 60 мин.

Нагрузка сваривания характеризует предельную работоспособность смазочного материала в условиях испытания.

Показателем износа в миллиметрах является среднее арифметическое значение диаметров пятен износа нижних шариков. Он характеризует слияние смазочного материала на износ трудящихся поверхностей при постоянной нагрузке, меньше критической.

Критической нагрузкой считают нагрузку, при которой средний диаметр пятен износа нижних шариков находится в пределах значений величины предельного износа при заданной нагрузке. Она характеризует способность смазочного материала предотвращать возникновение задира трущихся поверхностей.

Индексом задира считают безразмерную величину, вычисленную по результатам измерения износа шариков от начальной нагрузки до нагрузки сваривания. Оп характеризует способность смазочного материала снижать повреждения трущихся поверхностей из-за задира.

Результаты испытания смазочных материалов на четырехшариковой машине позволяют судить о их противоизносных и противозадирных свойствах.

Повышение противозадирных свойств масел важно для современных двигателей, имеющих малые зазоры в трущихся парах и работающих при высоких удельных нагрузках и температурах.