Как проверить манометр на точность – Точность показаний манометра: не доверяй — проверяй

Точность показаний манометра: не доверяй — проверяй

Манометр представляет собой устройство, предназначение которого заключается в измерении уровня давления. А необходимость измерения давления у автомобилиста может возникать в разных случаях. Подробнее о том, как в домашних условиях осуществляется поверка автомобильных манометров, и какие требования предъявляется к этим устройствам, вы сможете узнать ниже.

Содержание

[ Раскрыть]

[ Скрыть]

Требования к манометрам

Для начала рассмотрим предъявляемые по ГОСТ требования к манометрам:

- Монтаж устройства в соответствии с ГОСТ может осуществляться на штуцере сосуда до запорной арматуры.

- Основное требование по ГОСТ, которое должно предъявляться, касается такого нюанса, как погрешность манометра. Класс точности должен быть не менее 2.5, если уровень рабочего давления составляет ниже 25 кг/см2. Если же давление выше, то класс точности должен быть равен 1.5.

- Любое устройство по ГОСТ оснащается шкалой таким образом, чтобы предел измерений необходимого параметра располагался во второй трети шкалы.

Это основные требования, которые предъявляются к девайсам такого типа в соответствии с ГОСТ.

Датчик давления на компрессоре Daewoo

Датчик давления на компрессоре DaewooОсобенности калибровки

Далее, предлагаем вам узнать о калибровке прибора.

Саму процедуру калибровки устройств в общем можно разделить на несколько основных шагов:

- Диагностика параметров, о чем мы расскажем ниже, используя известный эталон либо входные данные.

- Следующим этапом будет регулировка устройства до того момента, пока полученные показатели не станут равными либо же пропорциональными в соответствии с уже имеющимися входными данными.

Что касается непосредственно калибровки, то эта процедура включает в себя множество проверок, а также регулировок. В том случае, когда устройство будет полностью откалибровано, это будет означать, что с его помощью можно будет получить наиболее точные значения параметров, которые вы замеряете.

Теперь вкратце расскажем об оборудовании, которое может понадобиться для калибровки. Основное оборудование, которое потребуется, должно включать в себя так называемый эталонный прибор, источник рабочего давления, который можно регулировать при необходимости. Также вам потребуется элементы для подключения прибора к источнику давления и эталонному устройству и несколько инструментов, которые пригодятся для регулировки девайса. Предназначение измерительных устройств заключается в передаче размеров физических единиц от эталонов рабочим устройствам.

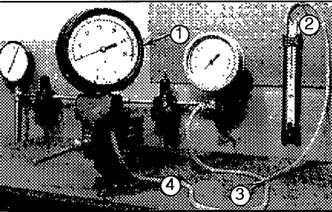

Фото 1. АМ для измерения давления Фото 2. Измерение давления в шинахЧто касается рабочих средств для замера (измерительных устройств), то их назначение заключается в осуществлении замеров в промышленности. По своему классу точности они могут разделяться на технические и лабораторные. Поскольку такие девайсы есть далеко не у каждого автолюбителя, произвести замер может быть проблематично.

Все о проверке

Теперь поговорим о том, как производится проверка манометров, какие сроки и периодичность проверяемых устройств и какие правила следует соблюдать.

Если поверка манометров осуществляется в лабораторных условиях, то по правилам она включает в себя следующие этапы:

- визуальная диагностика;

- выставление стрелки шкалы на нулевую метку;

- диагностика положения стрелки на этой метке;

- методика проверки включает в себя выявление основной погрешности.

Периодичность и сроки

Что касается периодичности, то на предприятиях обычно она вносится в соответствующий журнал проверки. Но поскольку рядовые автолюбители обычно не заводят журнал контрольных проверок манометров, эта информация может фиксироваться отдельно в блокноте. Периодичность диагностики может варьироваться в зависимости от производителя устройства, по правилам в среднем она может составлять от 12 до 60 месяцев (автор видео — канал Avtozvuk.ua — База Автозвука).

Инструкция по проверке манометра своими руками

Теперь вкратце о том, как проверить манометр своими силами. Перед тем, как приступить к измерению, необходимо произвести визуальную диагностику устройства. Внимательно осмотрите корпус на предмет наличия трещин, сколов, зазоров или других механических повреждений, которые могли бы привести к неработоспособности устройства. Если вы заметили следы повреждений, при этом прибор в принципе не работает, то его дальнейшая диагностика, вероятнее всего, будет бесполезной. Гораздо проще будет купить новое устройство, чем тратить время и ресурсы на ремонт старого.

Что касается непосредственно диагностики значений, то она осуществляется следующим образом:

- Сначала необходимо продиагностировать давление, но для такой проверки вам понадобится так называемый эталонный девайс, то есть то устройство, в показаниях которого вы уверены. Если вы замеряете компрессию в цилиндрах силового агрегата или, к примеру, в шинах автомобиля, то измерьте давления сначала одним прибором, а затем — другим. В том случае, если показания вашего устройства не совпадают с эталонным, необходимо произвести его регулировку. Вам необходимо добиться того, чтобы показания от измерения с помощью двух устройств совпадали.

- Чтобы выполнить настройку, на корпусе прибора должны располагаться специальные винты регулировки. Если вы используете электронное устройство, то принцип здесь, в целом, аналогичный, однако следует учитывать, что девайсы такого типа обладают инерционностью. Соответственно, показания надо будет удерживать от 8 до 10 с.

- Если эталонный прибор у вас отсутствует, можно произвести диагностику правильности показаний, применив расчеты. Вам потребуется сосуд, об объеме которого вы знаете точно, причем воздух в нем находится при атмосферном давлении, уровень которого замеряется барометром, а температура должны быть комнатной. Сосуд следует плотно закрыть и немного нагреть, чтобы увеличились температура и давление, которые также следует измерить. Вам следует произвести расчет показания давления в самом сосуде, разделив конечную температура нагрева с изначальной, комнатной. После этого результат следует умножить на показатель атмосферного давления.

- В том случае, если показатели устройства при такой температуре не совпадают с теми, которые были рассчитаны, необходимо произвести регулировку устройства таким образом, чтобы девайс показывал такое значение, которое получилось в ходе расчетов. Когда вы будете производить расчеты, учитывайте тот факт, что уровень температуры следует замерить к Кельвинах, а для этого к полученным градусам Цельсия следует добавить цифру 273. В большинстве случаев шкалы на приборах имеют градуировку в кг/см2, соответственно, расчет будет осуществлен в паскалях либо мм ртутного столба. Поэтому для получения более точных результатов необходимо будет перевести все единицы и только после этих действий производить сравнение.

Если регулировка не дает необходимых результатов и полученные показания прибора не являются верными, можно попробовать отдать устройство на диагностику специалистам. Но если и в лабораторных условиях не удалось получить нужный результат, то единственным выходом будет ремонт устройства либо его замена.

Загрузка …Видео «Обзор цифрового китайского автомобильного манометра»

На видео ниже вы можете ознакомиться с обзором цифрового автомобильного прибора, привезенного из Китая (автор обзора — Андрей Канаев).

avtozam.com

Как проверить манометр на точность

Одной из самых важных деталей в обслуживании автомобиля является измерение давления в шинах. Очень важно, чтобы давление было измерено правильно и соответствовало нормам, ведь во многом безопасность движения транспортного средства, зависит от него. Для измерения величины давления используют специальный прибор, который называется манометром. Помимо применения манометра при обслуживании автомобилей, есть и другие сферы, где без него не обойтись. Данный прибор используется на различных предприятиях в производственном процессе.

Зачем нужна проверка

Существуют специализированные компании, которые предоставляют услугу по проверке манометров на точность.

Манометром измеряют:

- избыточное давление воды;

- газа;

- кислорода.

В случае, если обнаружена не правильная работа прибора, обязательно нужно выполнить его проверку. Цель проверки манометра – это обнаружение погрешности и ее исправление.

Проверка

Выездную проверку и калибровку манометра осуществляют исключительно квалифицированные специалисты, которые специально обучены. Проверка происходит на специализированном оборудовании, которое находится в лаборатории.

Одним из видов оборудования, при помощи которого осуществляется проверка, и калибровка манометра является грузопоршневой манометр МП 60, который дает возможность выполнить точную и квалифицированную проверку.

Выполняя проверку точности манометра в лабораторных условиях, должны соблюдаться определенные правила:

- изначально происходит визуальная диагностика прибора;

- далее стрелка шкалы выставляется на нулевую отметку;

- когда стрела находится в нулевом положении, выполняют диагностику;

- таким образом, выполняют несколько проверок и выявляют основную погрешность.

Когда выполняется проверка

Смотрите также:

Монтаж и настройка систем видеонаблюдения http://euroelectrica.ru/montazh-i-nastroyka-sistem-videonablyudeniya/.

Интересное по теме: Самые частые поломки и неисправности ноутбуков

Советы в статье «Электрические и дизельные компрессоры: виды и характеристики » здесь.

Диагностика манометра зависит от производителя. В большинстве случаев проверять прибор нужно с периодичностью от 12 до 60 месяцев, это все индивидуально. Каждое предприятие, которое пользуется манометрами во время производственного процесса, обязательно должно вести журнал, в который вносится каждая проверка.

euroelectrica.ru

Проверка манометров: правила и порядок проведения

Проверка манометров: основные правила

Манометр применяют для того, чтобы контролировать показатели давления в промышленных емкостях и сосудах. Чтобы он работал точно и показывал верные данные, его необходимо регулярно проверять на предмет исправности.

Регламент проверки манометров: сроки и условия

Проверка показаний рабочих приборов с их последующим опломбированием, согласно действующему ГОСТ, осуществляться не реже 1 раза в год. Помимо этого, со стороны предприятия должна осуществляться плановая проверка контрольным манометром не реже 1 раза в полгода. Каждая такая проверка должна сопровождаться соответствующей записью в журнале.

В случае отсутствия необходимого контрольного прибора, можно производить проверку опломбированным рабочим манометром. Главное, чтобы его шкала и класс точности совпадали с проверяемым манометром.

Как проверить газовый манометр

В общем случае проверка заключается лишь в том, чтобы сверить данные проверяемого манометра с показаниями контрольного прибора или рассчитать действующее давление газа, после чего измерить его с помощью манометра и сравнить данные. Для этого потребуется лишь контрольный манометр и термометр. Если описать данную процедуру более подробно, то она выглядит следующим образом:

- установите датчик манометра в емкость через специальный штуцер;

- в момент фиксации значения давления извлеките манометр, и установите на это место контрольный прибор;

- сравнив показания двух приборов, проверьте правильность показаний прибора;

- в случае, если показания прибора не совпадают с эталонным манометром, необходимо произвести его регулировку, чтобы при одинаковых рабочих условиях приборы показывали одни и те же значения давления;

- на корпусе манометра имеются регулировочные болты, с помощью которых и нужно произвести корректировку;

- с электронным аналогом действия те же, только нужно учитывать, что этот прибор имеет инерционность, поэтому показания нужно удерживать от 8 до 10 с.

При отсутствии эталонного прибора, нужно предварительно рассчитать рабочее давление по формуле P2=T2•P1/T1:

- для этого потребуется сосуд объема, который известен или можно его измерить, в нем находится воздух при нормальном атмосферном давлении и комнатной температуры;

- сосуд герметично закрывается и постепенно нагревается;

- далее просто рассчитывается давление внутри сосуда с помощью формулы, где Т1 и Т2 – это начальная и конечная температура воздуха в сосуде, а Р1 атмосферное давление.

- в случае, если показания прибора не совпадают с расчетом, тогда необходимо произвести его регулировку до тех данных, которые получились при расчете.

Все виды монометров от нашей компании

nvph.ru

Как проверить автомобильный манометр в домашних условиях

Главная » Разное » Как проверить автомобильный манометр в домашних условияхТочность показаний манометра: не доверяй — проверяй

Манометр представляет собой устройство, предназначение которого заключается в измерении уровня давления. А необходимость измерения давления у автомобилиста может возникать в разных случаях. Подробнее о том, как в домашних условиях осуществляется поверка автомобильных манометров, и какие требования предъявляется к этим устройствам, вы сможете узнать ниже.

Для начала рассмотрим предъявляемые по ГОСТ требования к манометрам:

- Монтаж устройства в соответствии с ГОСТ может осуществляться на штуцере сосуда до запорной арматуры.

- Основное требование по ГОСТ, которое должно предъявляться, касается такого нюанса, как погрешность манометра. Класс точности должен быть не менее 2.5, если уровень рабочего давления составляет ниже 25 кг/см2. Если же давление выше, то класс точности должен быть равен 1.5.

- Любое устройство по ГОСТ оснащается шкалой таким образом, чтобы предел измерений необходимого параметра располагался во второй трети шкалы.

Это основные требования, которые предъявляются к девайсам такого типа в соответствии с ГОСТ.

Датчик давления на компрессоре Daewoo

Датчик давления на компрессоре DaewooОсобенности калибровки

Далее, предлагаем вам узнать о калибровке прибора.

Саму процедуру калибровки устройств в общем можно разделить на несколько основных шагов:

- Диагностика параметров, о чем мы расскажем ниже, используя известный эталон либо входные данные.

- Следующим этапом будет регулировка устройства до того момента, пока полученные показатели не станут равными либо же пропорциональными в соответствии с уже имеющимися входными данными.

Что касается непосредственно калибровки, то эта процедура включает в себя множество проверок, а также регулировок. В том случае, когда устройство будет полностью откалибровано, это будет означать, что с его помощью можно будет получить наиболее точные значения параметров, которые вы замеряете.

Теперь вкратце расскажем об оборудовании, которое может понадобиться для калибровки. Основное оборудование, которое потребуется, должно включать в себя так называемый эталонный прибор, источник рабочего давления, который можно регулировать при необходимости. Также вам потребуется элементы для подключения прибора к источнику давления и эталонному устройству и несколько инструментов, которые пригодятся для регулировки девайса. Предназначение измерительных устройств заключается в передаче размеров физических единиц от эталонов рабочим устройствам.

Что касается рабочих средств для замера (измерительных устройств), то их назначение заключается в осуществлении замеров в промышленности. По своему классу точности они могут разделяться на технические и лабораторные. Поскольку такие девайсы есть далеко не у каждого автолюбителя, произвести замер может быть проблематично.

Все о проверке

Теперь поговорим о том, как производится проверка манометров, какие сроки и периодичность проверяемых устройств и какие правила следует соблюдать.

Если поверка манометров осуществляется в лабораторных условиях, то по правилам она включает в себя следующие этапы:

- визуальная диагностика;

- выставление стрелки шкалы на нулевую метку;

- диагностика положения стрелки на этой метке;

- методика проверки включает в себя выявление основной погрешности.

Периодичность и сроки

Что касается периодичности, то на предприятиях обычно она вносится в соответствующий журнал проверки. Но поскольку рядовые автолюбители обычно не заводят журнал контрольных проверок манометров, эта информация может фиксироваться отдельно в блокноте. Периодичность диагностики может варьироваться в зависимости от производителя устройства, по правилам в среднем она может составлять от 12 до 60 месяцев (автор видео — канал Avtozvuk.ua — База Автозвука).

Инструкция по проверке манометра своими руками

Теперь вкратце о том, как проверить манометр своими силами. Перед тем, как приступить к измерению, необходимо произвести визуальную диагностику устройства. Внимательно осмотрите корпус на предмет наличия трещин, сколов, зазоров или других механических повреждений, которые могли бы привести к неработоспособности устройства. Если вы заметили следы повреждений, при этом прибор в принципе не работает, то его дальнейшая диагностика, вероятнее всего, будет бесполезной. Гораздо проще будет купить новое устройство, чем тратить время и ресурсы на ремонт старого.

Что касается непосредственно диагностики значений, то она осуществляется следующим образом:

- Сначала необходимо продиагностировать давление, но для такой проверки вам понадобится так называемый эталонный девайс, то есть то устройство, в показаниях которого вы уверены. Если вы замеряете компрессию в цилиндрах силового агрегата или, к примеру, в шинах автомобиля, то измерьте давления сначала одним прибором, а затем — другим. В том случае, если показания вашего устройства не совпадают с эталонным, необходимо произвести его регулировку. Вам необходимо добиться того, чтобы показания от измерения с помощью двух устройств совпадали.

- Чтобы выполнить настройку, на корпусе прибора должны располагаться специальные винты регулировки. Если вы используете электронное устройство, то принцип здесь, в целом, аналогичный, однако следует учитывать, что девайсы такого типа обладают инерционностью. Соответственно, показания надо будет удерживать от 8 до 10 с.

- Если эталонный прибор у вас отсутствует, можно произвести диагностику правильности показаний, применив расчеты. Вам потребуется сосуд, об объеме которого вы знаете точно, причем воздух в нем находится при атмосферном давлении, уровень которого замеряется барометром, а температура должны быть комнатной. Сосуд следует плотно закрыть и немного нагреть, чтобы увеличились температура и давление, которые также следует измерить. Вам следует произвести расчет показания давления в самом сосуде, разделив конечную температура нагрева с изначальной, комнатной. После этого результат следует умножить на показатель атмосферного давления.

- В том случае, если показатели устройства при такой температуре не совпадают с теми, которые были рассчитаны, необходимо произвести регулировку устройства таким образом, чтобы девайс показывал такое значение, которое получилось в ходе расчетов. Когда вы будете производить расчеты, учитывайте тот факт, что уровень температуры следует замерить к Кельвинах, а для этого к полученным градусам Цельсия следует добавить цифру 273. В большинстве случаев шкалы на приборах имеют градуировку в кг/см2, соответственно, расчет будет осуществлен в паскалях либо мм ртутного столба. Поэтому для получения более точных результатов необходимо будет перевести все единицы и только после этих действий производить сравнение.

Если регулировка не дает необходимых результатов и полученные показания прибора не являются верными, можно попробовать отдать устройство на диагностику специалистам. Но если и в лабораторных условиях не удалось получить нужный результат, то единственным выходом будет ремонт устройства либо его замена.

Загрузка …Видео «Обзор цифрового китайского автомобильного манометра»

На видео ниже вы можете ознакомиться с обзором цифрового автомобильного прибора, привезенного из Китая (автор обзора — Андрей Канаев).

Была ли эта статья полезна?Статья была полезнаПожалуйста, поделитесь информацией с друзьямиavtozam.com

18. Проверка точности шинных манометров — бортжурнал Лада Гранта 2013 года на DRIVE2

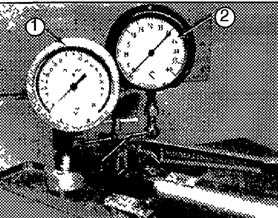

У меня в гараже есть несколько шинных манометров и давно замечал, что при проверке одного и того же колеса разными манометрами показания давления отличаются.

Полный размер

Все здесь на картинке. Советские, российские, китайские.

Измеряю одно и тоже колесо. Периодически подкачивая, контролирую, что не спустило по одному и тому же манометру.

Полный размер

№1. Данный манометр — новый, куплен в сантехническом магазине, показывает давление 1,9 бар. Кстати на шкале написан класс 1,5 — это означает допустимая погрешность 0,15 бар.

Полный размер

№2. Манометр СССР. Показал 1,6 бар.

Полный размер

№3. Еще один СССР. Показал 1,7 бар.

Полный размер

№4. Россия, 155 кПа=1,55 бар.

Полный размер

№5. Манометр Heyner Stop, новый, написано германия — думаю китай. 1,95 бар.

Полный размер

№6. Насос с манометром, на наклейке написано по немецки, но думаю — китай. Показывает 1,95 бар.

Полный размер

№7. Насос с манометром, Россия. Показывает 1,7 бар.

Итог:№1. Сантехнический манометр, новый. 1,9 бар.№2. Манометр СССР. 1,6 бар.№3. Еще один СССР. 1,7 бар.№4. Манометр Россия. 1,55 бар.№5. Манометр Heyner Stop, новый. 1,95 бар.№6. Насос с манометром, китай. 1,95 бар.

№7. Насос с манометром, Россия. 1,7 бар.

Не знаю, чему верить — ни одного эталонного манометра здесь нет.Буду проверять давление по новым манометрам (№1, 5).

www.drive2.ru

Как проверить манометр

Чтобы манометр правильно измерял давление, не искажая информацию, его необходимо регулярно проверять. При этом определить правильность показаний по внешнему виду этого прибора практически невозможно. Чтобы сделать проверку, сверьте его показания с манометром, который показывает заведомо точные показания, или рассчитайте давление газа, после чего измерьте его с помощью манометра и сличите показания.

Вам понадобится

- эталонный манометр и термометр

Инструкция

Для того чтобы проверить давление газа в емкости, установите датчик манометра в него. Для этого, как правила существуют специальные штуцеры. Когда значение зафиксируется, уберите манометр, и установите на это место эталонный прибор. Сличив показания простого и эталонного манометров, проверьте правильность показаний прибора. Если показания прибора не совпадают с эталонным манометром, подрегулируйте его, чтобы в одинаковых условиях манометры показывали одинаковые результаты. Для настройки на корпусе манометра, как правило, предусмотрены регулировочные болты. С электронным манометром алгоритм действий такой же, только нужно учитывать, что этот прибор имеет инерционность, поэтому показания нужно удерживать от 8 до 10 с. Если нет эталонного манометра, проветрите правильность показаний манометра, предварительно рассчитав давление. Для этого возьмите сосуд известного объема. Воздух в нем находится при атмосферном давлении, которое можно измерить с помощью барометра, а температура равна комнатной. Затем, герметично закройте баллон, и начните нагревать его, контролируя температуру и давление, которое должно увеличиться. Рассчитайте давление внутри баллона, поделив конечную температуру на начальную. Затем умножьте результат на значение атмосферного давления. P2=T2•P1/T1. Если показания манометра при данной температуре не совпадают с вычисленными ранее, отрегулируйте его так, чтобы он показывал столько, сколько получилось при расчете. При произведении расчетов учитывайте, что температура измеряется в градусах Кельвина, для чего к градусам Цельсия прибавьте число 273. Шкалы манометров, как правило, проградуированы в кг/см², расчет будет производен в паскалях, или миллиметрах ртутного столба, поэтому нужно перевести его одинаковые единицы измерения и только потом сравнивать.Источники:

Барометр – ртутный прибор, изобретенный еще в1644 году и до сих пор использующийся для определения атмосферного давления. Ртутные барометры считаются наиболее точными, они используются на метеостанциях. В домашних условиях обычно достаточно механического барометра.

Инструкция

Анероид – один их видов барометров. Этот прибор представляет собой механический барометр, работающий без использования жидкости (ртути). Внутри цилиндрической «коробки» располагается основание, сделанное из гофрированного металла. Там создано разрежение, из-за чего при изменении атмосферного давления меняется размер «коробки». При повышении давления «коробка» увеличивается в размерах, при понижении – уменьшается. При этом ее размеры напрямую влияют на движение пружины, которая через систему рычагов перемещает стрелку, указывающую на шкалу измерения давления. В домашних условиях, как правило, используются именно такие виды барометра. Если ваш домашний барометр показывает результаты, отличные от заявленных в прогнозе погоды по телевидению или в интернете, не спешите паниковать и считать свой прибор неисправным. Дело в том, что атмосферное давление меняется в зависимости от географических координат: метеостанция находится далеко от вашего дома и давление действительно может незначительно различаться. Кроме того, следует помнить, что атмосферное давление различается в зависимости от высоты над уровнем моря в пропорциях 1 атм. водного столба = 10 метрам, так что учтите и этаж, на котором вы живете. Как ни странно, проверить работу барометра и анероида можно только в соседстве с другими приборами для измерения давления. Располагаясь рядом, они будут показывать одинаковое значение на шкале атмосферного давления. Так что поезжайте со своим расстроившимся прибором в магазин по продаже барометров или на ближайшую метеостанцию. Сравнивая результаты машин для определения давления, учтите разницу в показателях. Если ваш прибор показывает давление неверно, не стоит списывать его в негодность. Просто замерьте, на сколько единиц по шкале различаются данные обоих барометров. В следующий раз, определяя атмосферное давление, просто прибавляйте или вычитайте к результату погрешность показателей вашего прибора.Видео по теме

Распечатать

Как проверить манометр

www.kakprosto.ru

Лучшие автомобильные манометры для измерения давления в шинах

Многие автомобилисты считают, что самый точный манометр для измерения давления в шинах механический. Электроника может подвести, батарейки могут разрядиться, а вот классический инструмент никогда не подведет. А если это манометр Беркут, тогда преимущества покупки очевидны.

Манометр Berkut ADG-032 отличается высокой точностью и надежностью. Корпус не боится повреждений, так как изготовлен из металла в прорезиненной оболочке, а проверенный годами стрелочный механизм показывает всегда точные показания. Циферблат отлично читается, а шкала на приборе нанесена так, что измерение осуществляется в двух единицах — АТМ и PSI. Диапазон измерения для первой — это 0,0-4,2 АТМ, для второй — 0,00-60,00 PSI.

Этот шинный манометр служит для измерения и контроля давления в шинах, а его основной особенностью является наличие специального спускного клапана-дефлятора. С его помощью можно спустить лишнее давление в перекачанных колесах. Также оценят такое решение гонщики или автомобилисты-путешественники, которые для улучшения проходимости преодолевают препятствия на слегка спущенных колесах.

В комплект поставки входит еще сумка-чехол из высокопрочной ткани, устойчивой к разрывам и воздействию солнечных лучей. Прибор корректно работает как при плюсовой, так и минусовой температуре воздуха.

www.bestadvisor.ru

«Питер — АТ»

ИНН 780703320484

ОГРНИП 313784720500453

piter-at.ru

Методика поверки и калибровки манометров давления

Нормальная работа производства в огромной мере зависит от надежности измерительных приборов, используемых эксплуатационным персоналом. Одна из первейших обязанностей прибористов заключается в том, чтобы каждый из приборов, применяемых для контроля технологических процессов, обеспечивал точные показания.

Стандартным методом обеспечения точности приборов, таких как манометры, является их поверка и калибровка.

Рекомендуем разобраться с тем, что такое давление и изучить каталог приборов для измерения давления.

Калибровка манометров

Процесс калибровки можно, в целом, разделить на два основных этапа: поверка показаний прибора по известному эталону или входным данным, и регулировка прибора до тех пор, пока его показания не будут равны или пропорциональны известным входным данным. Сама калибровка состоит из ряда поверок и регулировок. Когда прибор откалиброван, это значит, что он может точно давать действительное значение измеряемого параметра.

Основное оборудование, требуемое для калибровки большинства манометров, включает образцовый прибор, регулируемый источник давления, средства подсоединения манометра к источнику давлению и образцовому прибору, а также инструменты, необходимые для регулировки механизмов манометра. Образцовые средства измерений (измерительные приборы) предназначены для передачи размеров единиц физических единиц от эталонов рабочим измерительным приборам. Они служат для поверки и градуировки по ним других средств измерений.

Рабочие средства измерений (измерительные приборы) предназначены для измерений в промышленности. По точности эти средства разделяют на лабораторные (повышенной точности) и технические.

Поверка манометров

Поверка — определение погрешностей средства измерений и установление его пригодности к измерению. Если погрешность средства измерений выше допустимой, оно для дальнейших измерений непригодно. При поверке манометров образцовые приборы обеспечивают получение исходных показаний, с которыми сравнивают показания поверяемых приборов, т. е. производится непосредственное сличение поверяемого прибора с образцовым. Тремя наиболее распространёнными типами образцовых приборов являются: U-образные манометры, грузопоршневые манометры и образцовые деформационные манометры.

Использование для поверки U-образного манометра

U-образные манометры являются простыми, точными приборами для измерения давления. Измеряемая величина давления в U-образном манометре уравновешивается и определяется столбом рабочей жидкости, равным сумме столбов в обоих коленах трубки. Наиболее часто в манометрах в качестве жидкости используется вода, ртуть и приборное масло. Диапазон давлений, измеряемых манометром, определяется двумя факторами: высотой трубки манометра и типом жидкости в трубке. Различия жидкостей по весу обуславливает различие в давлении, создаваемом каждой жидкостью. Результат измерения давления обычно выражается в миллиметрах водяного или ртутного столба.

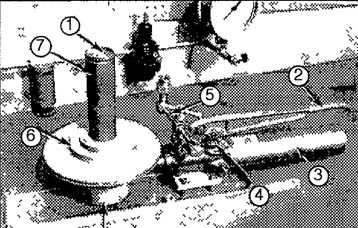

Поверочная установка с U-образным манометром

Поверочная установка с U-образным манометром1 — калибруемый прибор, 2 — U-образный манометр, 3 — гибкая трубка; 4 — тройник Гибкая трубка и тройник служат для соединения манометра с поверяемым прибором и источником давления, который в изображенном выше примере представляет систему сжатого воздуха КИП. Регулятор давления воздуха КИП регулирует давление, прилагаемое во время калибровочного процесса. Поскольку трубка, прикрепленная в регулятору воздуха, соединена с U-образным манометром и с прибором, на оба прибора подается одно давление.

Использование для поверки грузопоршневого манометра

Грузопоршневые манометры являются образцовыми приборами, которые используются для измерения давления, выраженного в основных единицах: силы и площади. Формула, используемая для определения давления (давление = сила / площадь), фактически, является описанием рабочих принципов грузопоршневого манометра. Сила в грузопоршневых манометрах обеспечивается грузами в виде металлических дисков. Площадь представляет собой площадь поршня. Принцип действия грузопоршневых манометров основан на уравновешивании усилия, развиваемого измеряемым давлением на поршне, силой тяжести груза, нагружающего поршень.

Грузопоршневой манометр может применяться в поверочных установках в качестве образцового измерительного прибора и как источник давления кроме точных показаний давления грузопоршневые манометры также создают или увеличивают давление с помощью пресса, который является частью конструкции грузопоршневого манометра.

Основные элементы стандартного грузопоршневого манометра

Основные элементы стандартного грузопоршневого манометраНа рисунке выше показаны основные элементы стандартного грузопоршневого манометра. Они включают гидравлический пресс, рукоятку гидравлического пресса, резервуар с жидкостью, патрубок и корпус цилиндра, в котором находятся поршень и цилиндр. К поршню крепится держатель грузовой трубки, который является опорой для грузовой трубки. На рисунке также показан набор дисков разных размеров. Поверочная установка с грузопоршневым манометром.

В резервуаре находится жидкость, в основе которой лежит или масло, или вода. В большинстве случаев тип жидкости, используемой в манометре, указывается или на корпусе манометра или в руководстве по использованию прибора, предоставляемого производителем. Пресс используется для закачки жидкости в цилиндр.

Подвижный поршень находится в цилиндре. Жидкость закачивается в цилиндр до тех пор, пока поршень не зависнет. Поршни маркируются в соответствии с площадью их поверхности Грузопоршневые манометры часто поставляются с несколькими поршнями. Смена поршней обеспечивает применение прибора для более широкого диапазона давлений. Держатель грузовой трубки прикреплен к верхней части поршня. Грузовая трубка сидит на держателе. Трубка пустотелая, открытая с одного конца. На нижнем конце трубки имеется фланец, на который опираются диски.

С помощью дисков на грузопоршневой манометр, к которому подсоединен поверяемый прибор, придается известная сила, определяемая массой дисков. На каждом диске указана его масса. Гравировка на корпусе указывает давление, достигаемое с помощью диска или дисков, представляющих данную массу, и поршня данной площади.

Патрубок является частью грузопоршневого манометра, к которому подсоединяется поверяемый прибор. Такое соединение позволяет прилагать давление, созданное в образцовом приборе, на поверяемый прибор.

При использовании грузопоршневого манометра в качестве образцового прибора, проверяемый прибор подсоединяется к патрубку манометра, а давление, которое нужно создать, определяется по диаграмме на корпусе манометра. Для получения требуемого давления выбирается нужный поршень или диск (диски). После установки поршня на держатель устанавливается грузовая трубка, а затем добавляются диски.

Поверочная установка с грузопоршневым манометром

Поверочная установка с грузопоршневым манометром 1 — калибруемый прибор, 2 — патрубок 3 -грузовая трубка, 4 — съемные диски (грузы)

Грузопоршневые манометры обычно используются для измерения давления свыше 15 psi. Давление в грузопоршневом манометре создается с помощью гидравлического пресса, который увеличивает количество жидкости в корпусе манометра. Эта жидкость держит как поршень, так и диски. Диски и поршень остаются на месте до тех пор, пока давление, оказываемое на жидкость в корпусе манометра, ниже усилия, прилагаемого дисками, надетыми на грузовую трубку. Но как только давление жидкости становится равным силе, прилагаемой сложенными друг на друга дисками, поршень и диски поднимаются и зависают. В этом момент давление, показанное поверяемым прибором, сравнивается с показанием грузопоршневого манометра, которое представляет общую силу, прилагаемую дисками и держателем груза на поршень. Например, если два диска, представляющие 5 и 20 psi, были бы установлены на поршень, то грузопоршневой манометр показал бы 25 psi плюс еще 5 psi с учетом поршня и держателя трубки, т.е. 30 psi. Каждый поршень и держатель имеют свою массу, указываемую в табличке грузов на корпусе прибора.

Использование для поверки образцового деформационного манометра

Принцип действия образцовых деформационных манометров и мановакуумметров аналогичен рабочим манометрам и вакуумметрам. Отличительным элементом конструкций образцовых приборов является корректор нуля и арретир. Они являются очень чувствительными, высокоточными приборами, специально предназначенными для поверки рабочих манометров. Образцовые деформационные манометры отличаются от U-образных манометров и грузопоршневых манометров тем, что их необходимо периодически калибровать для поддержания их точности. Грузопоршневые манометры обычно применяются для поверки образцовых деформационных манометров. Процесс поверки образцового деформационного манометра, в сущности, подобен процессу поверки любого манометра.

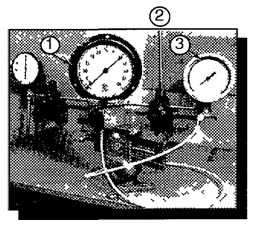

Поверочная установка с образцовым деформационным манометром

Поверочная установка с образцовым деформационным манометром 1- калибруемый прибор; 2- задатчик давления воздуха КИП; 3 — образцовый манометр

Образцовый манометр и поверяемый прибор подсоединены к одному задатчику давления воздуха КИП с тем, чтобы одно и тоже давление прилагалось на каждый прибор. В результате калибровки показания рабочего прибора должны совпадать с показаниями образцового манометра в каждой точке шкалы прибора.

Поверочная установка с образцовым деформационным манометром и грузопоршневым манометром в качестве источнике давления

Поверочная установка с образцовым деформационным манометром и грузопоршневым манометром в качестве источнике давления 1 — образцовый манометр; 2 -поверяемый прибор

В поверочной установке с образцовым деформационным манометром, в которой источником давления является грузопоршневой манометр образцовый манометр и поверяемый прибор подсоединены к патрубку грузопоршневого манометра с тем, чтобы обеспечить приложение одинакового давления на каждый прибор. В данном случае грузопоршневой манометр функционирует в качестве пресса для создания давления, а не в качестве рабочего эталона. Образцовый манометр обеспечивает известные входные величины, с которыми сравниваются показания поверяемого прибора.

Портативная поверочная установка1 — образцовый деформационный манометр, 2 — регуляторы давления воздуха, 3 — манифольд со штуцерами

Калибровка может проводится в производственных условиях или в цехе КИП. Портативная поверочная пневматическая установка, подобная показанная на рисунке выше, может быть использована для калибровки приборов на месте. Кроме самой портативной поверочной установки портативный набор еще включает регуляторы давления и манифольд со штуцерами, к которому подсоединяют проверяемый прибор. Регулируемый источник воздуха подсоединяется по месту к переносной портативной поверочной установке для создания давления, обеспечивающего проведение поверки.

www.kipiavp.ru

Опишите принцип проверки манометра.

Поверка деформационных рабочих манометров производится для определения их пригодности к применению и установления класса точности. Поверка манометров включает:

— внешний осмотр;

— проверку положения стрелки у нулевой отметки и установку стрелки на нулевую отметку;

— определение погрешности и вариации манометра.

Подготовка и условия поверки. Поверка манометров производится при температуре окружающего воздуха 20 или 23°С с допускаемым отклонением:

± 2°С – для приборов классов точности 0,6 и 1;

± 5°С – для приборов классов точности 1,5; 2,5; и 4.

При использовании для поверки образцового показывающего деформационного прибора допускаемое отклонение температуры должно соответствовать его нормальным условиям, в противном случае в показания образцового прибора должна быть введена поправка на влияние температуры. Относительная влажность воздуха не должна превышать 80 %.

Вибрация (тряска) не должна вызывать размах колебаний стрелки или пера, превышающий 0,1 предела допускаемой основной погрешности прибора, если другое не установлено в технической документации на прибор.

Поверяемый прибор присоединяется к устройству для создания давления и должен находиться в рабочем положении, соответствующем имеющемуся на нем обозначении. При отсутствии обозначения прибор должен поверяться в положении, при котором плоскость его циферблата располагается вертикально.

Прибор должен предварительно выдерживаться в нерабочем состоянии при температуре окружающего воздуха не менее:

12 часов при разнице температур воздуха в помещении для поверки и местом, откуда вносился прибор более 10° С;

1 часа при разнице температур воздуха в помещении для поверки и местом, откуда вносится прибор, от 1 до 10° С..

Образцовые приборы, применяемые при поверке, должны быть поверены или аттестованы в органах метрологической службы.

Проведение поверки.

Внешний осмотр. Устанавливают исправность корпуса прибора. Манометры не должны иметь очагов коррозии, повреждений и загрязнений корпуса, штуцера (препятствующих присоединению и не обеспечивающих герметичность и прочность соединения), стекла, изгиба циферблата, изгиба стрелки (пера), влияющих на эксплуатационные свойства. Проверяют попадание внутрь корпуса манометра посторонних деталей, которые могут перемещаться при наклоне манометра. Маркировка и отсчетное устройство поверяемых приборов должны соответствовать требованиям стандартов. На приборах допускается наличие на шкале одной или двух отметок разного цвета, ограничивающих пределы допускаемого рабочего давления, установленного по условиям эксплуатации для данного контролируемого объекта или процесса. Отметки должны быть той же ширины, что и числовые отметки шкалы, а их длина не должна превышать двойной длины числовой отметки. У сдвоенных показывающих приборов один из присоединительных штуцеров и соответствующая ему стрелка должны иметь обозначения или окраску одинакового цвета.

Соединение корпуса с держателем должно быть прочным, не допускающим качание корпуса. Стекло, предохраняющее отсчетное (диаграммное) устройство, не должно иметь цветной окраски и дефектов, препятствующих правильному отсчету показаний. Резьба на штуцере должна быть без срывов, грани держателя под ключ не должны иметь округлостей. Приборы, забракованные при внешнем осмотре, дальнейшей поверке не подлежат.

Проверка положения стрелки у нулевой отметки шкалы. Перед установкой стрелки (пера) на нулевую отметку или проверкой положения стрелки (пера) у нулевой отметки прибор необходимо выдержать под давлением в пределах (90÷100)% верхнего предела измерений, в течение 1÷2 мин. Стрелка (перо) прибора, имеющего корректор нуля, при отсутствии давления должна быть установлена по центру нулевой отметки шкалы. Стрелка (перо) прибора, не имеющего корректор нуля, должна при снижении давления до нуля после окончания поверки прибора располагаться на нулевой отметке шкалы с отклонением не более предела допускаемой основной погрешности. У приборов, имеющих упор, стрелка должна быть на упоре. Стрелка прибора, не имеющего корректор нуля, при отсутствии давления должна устанавливаться на нулевой отметке шкалы с отклонением не более предела допускаемой основной погрешности (нулевая отметка имеет обычную ширину штриха) или расположиться в пределах нулевой отметки (нулевая отметка имеет ширину соответствующую основной допустимой погрешности). Положение стрелки у нулевой отметки также определяется после снятия прибора с устройства для создания давления при рабочем положении прибора.

Определение основной погрешности и вариации. Определение производится одним из следующих способов:

— заданное действительное значение давления устанавливается по образцовому прибору и показание отсчитывается по поверяемому прибору;

— стрелка поверяемого прибора устанавливается на поверяемую отметку шкалы, и действительное значение отсчитывается по образцовому прибору.

Основную абсолютную погрешность определяют как разность между показаниями поверяемого прибора и действительным значением измеряемого давления, определяемым по образцовому прибору.

Определение погрешности приборов классов точности 0,4 и 0,6 производится не менее чем при восьми значениях давления, приборов классов точности 1; 1,6; 2,5 – не менее чем при пяти значениях давления и классов точности 4 – не менее чем при трех значениях давления, в том числе при давлении, равном верхнему пределу измерения. Поверяемые отметки должны быть равномерно распределены в пределах всей шкалы.

При поверке давление плавно повышают и проводят отсчитывание показаний. Затем прибор выдерживают в течение 5 мин под давлением, равным верхнему пределу измерений. После чего давление плавно понижают и проходят отсчитывание показаний при тех же значениях давления, что и при повышении давления. Скорость изменения давления не должна превышать 10% диапазона показаний (записи) в секунду.

Движение стрелки должно происходить плавно, без заеданий и скачков. Стрелка не должна касаться циферблата и стекла, а также других стрелок (в многострелочных приборах). Указательный конец стрелки прибора на протяжении всей шкалы должен перекрывать самые короткие отметки шалы на значение, установленное в стандарте на прибор.

Для создания по образцовым пружинным приборам заданных давлений необходимо руководствоваться данными свидетельств об их поверке. Промежуточные значения давления могут быть определены путем интерполяции. Установка заданных давлений по образцовому пружинному прибору и отсчет его показаний должны производиться при легком постукивании по его корпусу.

При поверке приборов по образцовому грузопоршневому прибору отсчет по шкале поверяемого прибора должен производится во время вращения поршня. Поршень следует вращать только в направлении хода часовой стрелки.

Отсчеты показаний приборов при их поверке должны производиться с округлением до 0,1 цены деления.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Манометры проверка исправности работы — Справочник химика 21

Металлические манометры просты по устройству и достаточно надежны в работе. Для периодического контроля за исправностью манометров служат проверенные контрольные манометры. Манометр, находящийся в работе на аппарате, должен иметь пломбу с датой осмотра и проверки. [c.44]Каждый автоклав должен быть снабжен исправным запломбированным манометром. Проверка и пломбировка каждого манометра должны производиться не реже одного раза в шесть месяцев (независимо от срока работы). На шкале манометра должна быть проведена красная черта или взамен ее укреплена (припаяна) металлическая пластинка, окрашенная в красный цвет, плотно прилегающая к стеклу манометра и устанавливаемая на делении, соответствующем предельно допустимому давлению в автоклаве. [c.764]

Промывка магистральных воздухопроводов Капитальная чистка поршневого компрессора Капитальна чистка ротационного компрессора при односменной работе Капитальная чистка ротационного компрессора при двухсменной работе Чистка промежуточных холодильников Проверка исправности работы манометров Проверка наличия воды в уплотнительной коробке ротационного компрессора Смена масла в уплотнительной коробке и ее промывка [c.130]

Манометры и термометры должны быть исправны — с целыми стеклами и корпусом без вмятин. Диапазон рабочего давления маслонасоса должен приходиться на первую половину шкалы манометра. Если, например, маслоустановка центрифуги работает в диапазоне давлений 5—20 кгс/см2, то шкала манометра должна быть рассчитана на 40 кгс/см . На корпусе манометра и термометра должны быть пломба и знак государственного поверителя, свидетельствующий о том, что прибор прошел ежегодную проверку. [c.158]

Порядок работы на испытательном стенде следующий. После проверки исправности стенда и подготовки его к работе на одно из рабочих мест устанавливают предохранительный клапан 8. В ресивер компрессором накачивают воздух до рабочего давления предохранительного клапана. Медленно открывают вентиль перед клапаном и проверяют герметичность в месте уплотнения клапана и седла. В случае отсутствия герметичности производят необходимый ремонт клапана (смену уплотнительного кольца, очистку поверхностей, регулирование усилия пружины и др.). После ремонта выполняют регулировку клапана на необходимое давление путем затяжки или ослабления регулировочного винта пружины. Давление срабатывания определяется по контрольному манометру 3 в момент характерного хлопка клапана при постепенном повышении давления воздуха в ресивере. В данном случае ресивер необходим для образования хлопка, облегчающего настройку клапана. Емкость ресивера рекомендуется не менее 40 л. После настройки клапана регулировочный винт закрепляют контргайкой. [c.55]

После выполнения перечисленных работ приступают к проверке работы контрольно-измерительных приборов. У пружинных манометров проверяют возврат стрелки на нуль после сообщения его с атмосферой и сброса давления газа через трехходовой кран. При неточных показаниях манометра на трехходовой кран устанавливают контрольный манометр и с помощью трехходового крана производят одновременное измерение давления контрольным и рабочим манометрами. Если показания манометров окажутся различными, то рабочий манометр заменяют исправным. Далее приступают к проверке показаний манометра, измеряющего перепад давлений на фильтре. Если перепад давлений на фильтре окажется выше допустимых 100 мм вод. ст. (1000 Па), то фильтр подлежит очистке. [c.146]

Вся территория установки, а также площадки реакторного блока очищаются от нефтепродуктов и посторонних предметов, что обеспечивает нормальные условия работы обслуживающего персонала на установке. Проверяется исправность действия системы паротушения (паровых стояков в камерах двойников печей, в помещениях насосных), исправность действия стояков, наличие огнетушителей, кошм, песка и т. д. Должны быть опробованы и приведены в рабочее состояние вентиляторы всех вентиляционных устройств в производственных насосных, помещениях воздуходувки и компрессоров. Производится проверка манометров, а также предохранительных клапанов, установленных ва аппаратах, работающих под давлением свыше 0,7 ати. Предохранительные клапаны, имеющие дефекты (рычаг не движется, либо сорвана пломба), либо с истекшим сроком пользования употреблять не разрешается. [c.137]

При настройке приборов и оценке качества работы установки руководствуются изложенными выше общими приемами определения состояния и исправности действия установок и их отдельных элементов. Давление и температуру кипения и конденсации определяют по манометрам, которые устанавливаются на время проверки на специальных тройниках нагнетательного и всасывающего вентилей компрессора. Приемы установки манометров, способы контроля температурного режима и настройка приборов автоматики изложены при описании пуска мелких установок после монтажа. [c.197]

После снятия клапанов через клапанные гнезда проверяют состояние рабочих поверхностей цилиндров. При наличии рисок и задиров разбирают поршневую группу, зачищают зеркало цилиндров тонким шлифовальным полотном, чистят кольца и канавки на поршне. Затем соединяют все трубопроводы и аппараты, которые были разъединены для продувки, очищают фильтры на смазочной системе, проверяют затяжку резьбовых соединений на компрессоре. Заменяют манометры, которыми пользовались при продувке, постоянными, проверяют исправность предохранительных клапанов и готовят компрессор к испытаниям под нагрузкой. Испытания под нагрузкой служат для проверки работоспособности всех узлов и систем компрессора в условиях эксплуатации. К нагрузке компрессора после пуска приступают, убедившись, что все узлы на холостом ходу работают нормально. В начале испытания давление повышают постепенно ступенями 25, 50, 75 и 100% рабочего давления. В каждом режиме компрессор должен работать не менее 2 ч. Переходить к режиму с более высоким давлением следует только после устранения дефектов и достижения нормальной работы на предыдущем режиме. Проверяют работу сальников. Следят за температурой и давлением газа по ступеням, за появлением посторонних стуков и течи во фланцевых соединениях и за вибрациями трубопроводов. [c.83]

Первый пуск необходим для проверки исправности работы масляного насоса (проверяется по манометру и через люк по обилию разбрызгиваемой смазки). Отсутствие стуков и резких шумов является признаком исправной работы машины, а отсутствие дыма в раме свидетельствует о нормальной смазке всех тру-ш,ися поверхностей. Иногда при первых пусках возникает стук в цилиндрах компрессора, доходяш,ий до резкого, это наблюдается при избытке масла. Если есть уверенность в том, что заз

www.chem21.info