Ford завод – Компания Ford оставит Россию без своих легковушек — ДРАЙВ

Компания Ford оставит Россию без своих легковушек — ДРАЙВ

Константин Болотов, . Фото: Ford, Ford Sollers

Участники рынка всё гадали: почему же Ford не спешит подписывать с правительством специнвестконтракт. Теперь объявлено, что СПИК будет оформлен в ближайшие два месяца, но касается он исключительно лёгких коммерческих автомобилей (LCV), то есть вэнов Transit.

Ford был одним из первых зарубежных автопроизводителей, пришедших в Россию. Офис в Москве открылся в 1996 году. Производство Фокусов под Питером началось в 2002-м. Совместное предприятие Форда и Соллерса появилось в 2011-м. Но за 2018-й марка реализовала у нас лишь 53 234 машины, и её рост (+5,7%) оказался ниже рынка (+12,8%).

Продажи легковушек Форда полностью прекратятся? Если глобальная штаб-квартира позволит, можно попытаться взвалить импорт на плечи дилеров, как это произошло, например, с Хондой. Понятно, что при таком раскладе цены станут совсем пугающими, а поставки единичными. Однако, по слухам, импорт решено запретить. Что будет с заводами? Говорят, на предприятия наносят визиты потенциальные покупатели китайской, корейской и фольксвагеновской наружности. У Форда довольно активные профсоюзы, поэтому массовые увольнения втихую не провернёшь. По прогнозам Минтруда, под сокращение могут попасть 25 тысяч человек… Ждём официального сообщения.

Дополнение

В официальном заявлении о реструктуризации СП Ford Sollers говорится, что производство легковушек Форда в Набережных Челнах и Всеволожске будет полностью завершено к концу июня. Кроме того, прекратит работу завод двигателей в Елабуге. «Значительное сокращение штата сотрудников» в первую очередь решено проводить по программе добровольного увольнения с выплатой дополнительных компенсаций.

«Новая структура Ford Sollers […] отражает наше намерение принимать сложные решения и покидать убыточные сегменты, такие как рынок легковых автомобилей в России», — заявил глава отделения Ford of Europe Стивен Армстронг.

Ford и Sollers остаются партнёрами, однако теперь Соллерсу перейдёт доля в 51% капитала совместного предприятия, которое сконцентрируется на фургонах Transit в Татарстане. Подчёркивается, что все обязательства по гарантийному ремонту и обслуживанию легковушек «будут выполнены в полном объёме».

www.drive.ru

Заброшенные заводы Ford (11 фото)

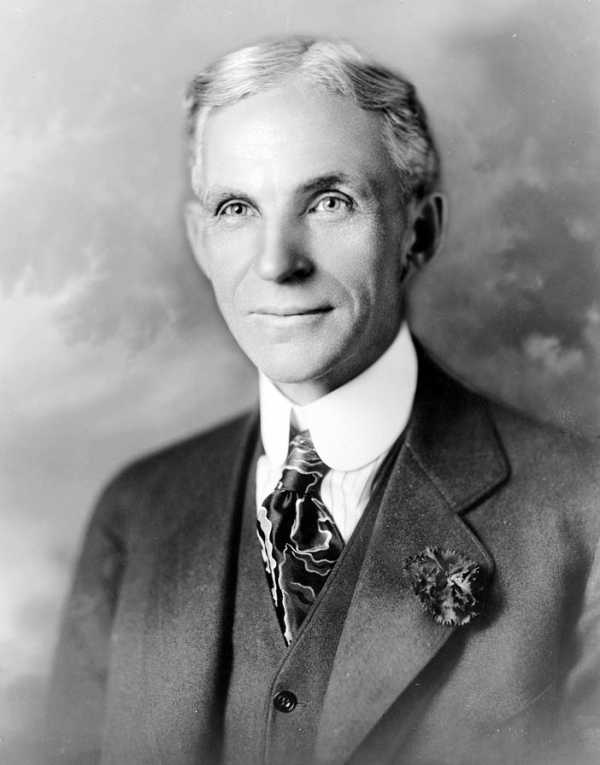

Быть руководителем – очень непросто, быть владельцем и управляющим собственного бизнеса еще сложнее, как управлять автомобильным заводом, а то и вовсе огромной корпорацией – даже сложно представить.

Наверняка мыслить приходится совсем другими категориями, людей считать целыми отделами и подразделениями, цифры округляются до миллионов и ежедневно приходится принимать непростые решения, от которых зависит жизнь и благополучие сотен людей доверивших этой компании свои трудовые книжки.

К сожалению, постоянное развитие и рост невозможны ни в одной отрасли. Глобальные экономические и политические события всегда сказываются не только на рядовых гражданах – серьезно достаётся всем отраслям предпринимательства. Чтобы выжить и обойтись малыми потерями, приходится принимать быстрые и непопулярные решения. Иногда подобные решения принимаются и в мирное время, в целях понятной лишь владельцам компании оптимизации.

Несомненно, с такими же проблемами регулярно сталкиваются и автопроизводители, среди них могут быть как небольшие, так и крупные концерны. Результатом, порой, становится разорение и закрытие производства. Такое, по разным причинам, случалось и в истории марки Ford.

Завод Highland Park Ford начал свою работу в январе 1910 года в городке Хайленд-Парк, штат Мичиган, фактически он является пригородом Детройта. Новый завод стал вторым домом еще молодой компании Генри Форда. На предыдущем заводе — Ford Piquette Avenue, родилась легендарная «Жестянка Лизи», но площади производства не позволяли выпускать автомобили в количестве, достаточном для насыщения рынка, потому и было принято решение о переезде.

Территория нового завода покрывала более 48 гектаров, что делало завод самым большим предприятием в мире. Сотрудники называли его «Хрустальный дворец» из-за большой площади остекления, весь световой день внутри было так же светло, как и снаружи.

Помимо цехов сборки там была собственная электростанция, литейный цех, множество небольших фабрик запчастей и офисы. 7 октября 1913 года на заводе Highland Park Ford произошло событие, повлиявшее на всю историю автомобилестроения и не только – был запущен первый конвейер, благодаря чему время сборки Model T сократилось с 728 минут до 93. В дальнейшем это повлекло снижение цены и к 1917 году сделало автомобиль доступной покупкой для большинства американцев.

Постепенно основное производство переместилось на завод Ривер Руж в Дирборне, а в Хайленд-Парке началось производство тракторов Fordson. В военные годы завод перепрофилировался на производство танков Sherman. Постепенно всякая активность на заводе прекратилась и Ford Motor Company использовала часть помещений в качестве архива, часть — в качестве запасников огромного музея Генри Форда. Часть отвела под склады, однако основные площади простаивают в запустении.

Нынешний владелец помещений за $550 тыс. продал два здания компании, планирующей сделать из них музей, в чём их поддерживает администрация города. Здание находится в центре Хайленд-Парка, у которого дела сейчас совсем не в порядке, хотя открытие музея может привлечь туристов и оживить город. Сам комплекс зданий признан достоянием национальной истории.

Менее заметный след в истории марки Ford оставило другое место – Fordlandia, и хоть это не завод в полном смысле этого слова, а, скорее, целый город, история его очень интересна. В 1920-х годах Генри Форд стремился наладить собственное производство автомобильной резины, чтобы ни от кого не зависеть в этом вопросе. В те годы сырьём для резины был млечный сок из деревьев под названием Бразильская Гевея. Форд достиг соглашения с губернатором бразильского штата Пара, ему выделялось более миллиона гектаров каучуковых зарослей в обмен на 9% прибыли, деятельность не облагалась налогами, с вывозимой продукции не взымались таможенные пошлины.

Сделка казалась выгодной, но имелось и множество нюансов. Работы начались в 1926 году, земля находилась на значительном удалении от цивилизации, не существовало подъездных дорог. Для функционирования производства нужно было строить целый город, что осложнялось доставкой стройматериалов и тропическими болезнями.

Тем не менее, было построено жильё для бразильских рабочих и американских управляющих, больница, школа, водонапорная башня, клуб, бассейн, детские площадки и даже поле для гольфа. Все материалы доставлялись по воде из Соединенных Штатов. Город был построен в 1928 году и получил название на португальский манер – Фордландия. Рабочие привлекались из соседних провинций, администрация сулила им неплохой по местным меркам заработок.

Сразу были выявлены некоторые сложности с добычей млечного сока – при низкой температуре сок концентрировался в нижней части дерева, когда же становилось жарко, он распределялся равномерно по всему стволу дерева. Таким образом, работать было целесообразно с 5 утра и до полудня. Ряд ошибок совершили американские управляющие и администрация. Ничего не зная о тропических растениях, был допущен ряд промахов, повлиявших на добычу сока.

С трудом управляющие справлялись с бразильскими рабочими. В городе было наложено табу на алкоголь, табак и, что еще страшнее, футбол. Рабочие занимались контрабандой, а по соседству для них был построен нелегальный лагерь с барами и борделями, где проматывались все заработанные деньги. Постоянно возникали конфликты и забастовки. К самому серьёзному противостоянию привела нетипичная для бразильцев американская кухня. В 1930 году вспыхнуло восстание, рабочие изгнали управляющих и повара в джунгли, порядок пришлось наводить с помощью бразильской армии.

В 1934 году город был заброшен, а добыча сырья для каучука переместилась на 100 км на север, где был основан город Балтерра. Тут производство оказалось более успешным и ошибки Фордландии были учтены. Тем не менее, в 1945 году широкое распространение получило производство синтетического каучука и спрос на натуральный продукт резко упал. Оба города были заброшены и Генри Форд II продал территории обратно бразильским властям, потеряв на сделке более $20 млн.

Фордландия не была окончательно заброшена, в небольших объёмах добыча каучука продолжилась министерством сельского хозяйства Бразилии. На начало 2000-х в городе проживало всего около 90 человек, но в настоящее время население возросло примерно до 2000 человек. Город неплохо сохранился, почти все постройки по-прежнему на местах, цела и система водоснабжения. Примерно та же ситуация отмечается и в Балтерре.

all-drive.net

Завод Генри Форда в Кельне

В 1930 году Генри Форд лично заложил первый камень в фундамент завода Ford в Кельне (Германия). В 2006 году этот сборочный завод был удостоен премии «Бережливое производство» от консалтингового агентства Agamus consult и журнала Automobilproduktion. Сегодня Fiesta, выпускаемая в Кельне, экспортируется более чем в 60 стран мира, а огромные площади в северной части города, занимаемые заводом Ford, просто потрясают.

Географически положение завода очень выгодно. С одной стороны протекает Рейн, по которому ходят паромы, доставляющие запчасти на производство и транспортирующие готовые автомобили на склады, с другой стороны производственные корпуса окружены городскими магистралями.

Сегодня сборочный завод в Кельне является единым европейским производством очередного поколения субкомпактного автомобиля Ford Fiesta – хита европейских продаж. В 2009 году нынешнее поколение Ford Fiesta заслужило награду Технического университета Берлина. В феврале 2016 года завод увеличит производство автомобилей этой марки до 300 в день, запустив шесть дополнительных смен в январе и феврале. Помимо автомобилей, завод производит различные узлы и агрегаты для широкого ассортимента моделей концерна.

К 2017 году сборочная линия Ford в Кельне планирует перейти на двухсменный режим. В три смены будут работать специалисты над литровым двигателем EcoBoost, признанным «Международным двигателем года» в 2012 и 2013 годах. Завод в Кельне способен ежегодно выпускать 350000 двигателей EcoBoost. Через несколько лет завод Ford рассчитывает производить уже 1300000 литровых моторов ежегодно, чтобы комплектовать ими все модели В и С классов. Гибкое рабочее время позволит удовлетворить спрос и эффективно использовать производственные потребности. На заводе с недавних пор самостоятельно производят некоторые операции, например, теперь производство напрямую сотрудничает с поставщиками.

В ключевой структуре компании, в инженерно-техническом центре в Кельне, трудятся высококвалифицированные инженеры. В 2014 году их штат был пополнен 500 специалистами. Усиление данной позиции, как ожидается, позволит в течение пяти лет запустить в Европе не менее 25 обновленных и совершенно новых моделей.

В Ford ясно понимают преимущества передовых производственных технологий, которые определяют будущее. Поэтому, например, инженеры компании разработали первую в своем роде запатентованную технологию, по которой на заводе стремительно формируют из листового металла кузовные детали. Технология, известная как «Свободные формы Ford», позволяет снизить затраты и ускорить сроки доставки пресс-форм для прототипа: в течение 3-х рабочих дней, вместо 2 – 6 месяцев, которые были нужны для прототипов, изготавливаемых обычными методами.

Кроме того, компания Ford расширяет возможности 3D-печати, печатая слой за слоем детали тестируемых прототипов. С помощью 3D-печати Ford может создавать несколько версий одной части одновременно и доставлять детали прототипа инженерам для тестирования в течение считанных дней, а не месяцев.

Потомки великого Генри Форда, сегодня работающие в руководстве компании Ford, семейственность воспринимают не как преференцию, обеспеченную правом рождения, не как привилегию. Они реально оценивают серьезнейшую ответственность за поддержание и развитие лучших традиций, заложенных родоначальником династии. Нынешний исполнительный директор компании Билл Форд гордится тем, что его прадед сделал автомобили доступными и подарил свободу передвижения миллионам людей.

Ford инвестирует средства в робототехнические инновации, нацеленные на улучшение качества транспортных средств и повышение эффективности производства. Так, зоркому оку роботов в компании доверяют контроль системы обнаружения загрязнений. Роботы используются также для создания цифровой модели каждого транспортного средства. На этапе конечной сборки они анализируют качество покраски и выявляют поверхностные недостатки, сравнивая образец с идеальной моделью. В результате значительно улучшается качество, операторам на конвейере остается больше времени для решения сложных вопросов. Робототехника позволяет Ford работать продуктивнее, совершенствовать продукцию и обеспечивает сотрудникам возможность сосредотачиваться на важных задачах.

Наконец, благодаря «виртуальной фабрике», компания Ford имеет возможность повышать качество, сокращая при этом затраты на реальных производственных мощностях, создавая и анализируя компьютерные модели производственного процесса полного цикла. Эти процессы включают в себя моделирование действий рабочих сборочной линии при монтаже транспортного средства для обеспечения работ в условиях, соответствующих эргономическим стандартам. После внедрения виртуализации процессов в 2001 году число эргономических проблем при физической сборке сократилось почти на 20 %.

«Такие технологии, как 3D-печать, робототехника и виртуальное производство могут жить не только в исследованиях, но и в реальности, а также в перспективных проектах, – считает Павел Маскаренас, главный технический директор и вице-президент Центра исследований и инноваций Ford. – Мы используем дух инноваций Генри Форда в качестве ориентира для привлечения новых технологий в производственный процесс».

Между заводом Ford и германской организацией Совет инновационной работы подписано инвестиционное соглашение на 2017-2021 годы по оптимизации производственных процессов, согласно которому в Германии на Ford будут работать 24000 сотрудников. Ожидается, что общая экономия материальных средств для завода Ford в период действия соглашения составит около $400 миллионов.

«Это соглашение и решение о строительстве следующего поколения Ford Fiesta в Кельне знаменует собой еще один важный шаг в развитии Ford в Европе и подчеркивает наше стремление инвестировать в конкурентоспособные производства автомобилей в Германии», – отметил Стивен Оделл, президент Ford в Европе, на Ближнем Востоке и в Африке.

В целях наилучшей адаптации к вызовам рынка, соглашение предусматривает гибкий рабочий график, почасовой и недельный, а также другие меры, включая выполнение некоторых операций, в настоящее время возложенных на поставщиков. Этот новый уровень гибкости позволяет работать в режиме «дышащая фабрика» и делает производство экономически эффективным, гарантируя, что следующее поколение Ford Fiesta будет еще более конкурентоспособным на мировом рынке. Кроме того, нововведение даст возможность совершенствовать и углублять профессиональные навыки сотрудников, занятых на ключевых участках сборки, что позволит им расширить компетенции для выполнения заданий всей технологической цепочки.

Как продолжение фордовской идеи можно рассматривать тот факт, что в Германии концерн предоставляет своим работникам 21-процентную скидку на приобретение родных автомобилей вне зависимости от модели.

За смену работники могут использовать три десятиминутных перерыва для отдыха и один часовой на обеденный перерыв. Размер заработной платы зависит от разряда работника, что регламентируется тарифной системой оплаты труда. Прошедшим соответствующее обучение разряд повышается. Тут учитывается, конечно, еще и стаж работы по профессии. А вот рационализаторские предложения, их внедрение никак не связаны с повышением разрядов и оплачиваются отдельно.

В непосредственной близости от цехов находится своего рода мини-столовая, в которой рабочие, отдыхая, могут перекусить.

К 2017 году практически все автомобили Ford будут строиться на девяти основных платформах. При этом клиентам в любой стане мира смогут предоставлять те характеристики, какие они захотят видеть. Заметим, что сегодня Ford строит автомобили на 15 платформах и имеет наиболее свежую линейку в отрасли.

Таким образом, на заводе в Кельне умело поддерживают баланс между многолетними традициями и самыми передовыми технологиями в производстве и управлении. Идея массовости выпускаемой продукции по-прежнему актуальна, как и лояльность к сотрудникам, а значит, принципы Генри Форда не только живы, но и приносят неплохие плоды.

Так автомобиль стал массовым

Более 100 лет назад Генри Форд со своими единомышленниками впервые в мире запустил на сборочном заводе в городе Хайленд-Парк, в штате Мичиган, первую конвейерную линию. Так был внесен грандиозный вклад в массовое автомобилестроение.

Это упростило сборку модели «Ford Т», поскольку процесс теперь был разбит на 84 отдельных этапа. Каждый выполнялся отдельной группой работников, в то время как шасси автомобиля безостановочно двигалось по линии конвейера. Новый метод производства сократил время сборки одного автомобиля с 12 часов примерно до 90 минут!

Впервые в истории качественные автомобили стали доступны широким массам. Форд смог снизить цену для американских клиентов на модель «Т»: вместо $ 850 она стала стоить менее чем $ 300. В 1927 году Форд продал более 15 миллионов автомобилей по всему миру, что составило половину всех реализованных на то время автомашин.

В 1914 году Форд значительно прибавил заработную плату сотрудникам завода, чтобы они могли позволить себе покупать построенные автомобили. Этому шагу Америка обязана появлением нового среднего класса – потребителей, живущих там, где им заблагорассудится, получивших возможность свободно передвигаться по открытым дорогам навстречу американской мечте.

Опыт Форда, его новый подход быстро переняли не только другие автопроизводители, но и производители граммофонов, пылесосов, холодильников, прочих потребительских товаров. И автор модели «Т» на много веков закрепился в истории!

Текст: Илья Фарбер

Фотоматериал автора и Ford

a-master.kz