Что лучше полипропилен или абс пластик – Чемодан из полипропилена или поликарбоната? — Robinzon Blog

Чемодан из полипропилена или поликарбоната? — Robinzon Blog

После того как путешественник решает приобрести пластиковый чемодан, перед ним встает вопрос: выбрать чемодан из полипропилена, поликарбоната или же остановиться на чемодане из обычного ABS пластика?

В этой статье рассмотрим главные качества чемоданов из полипропилена, поликарбоната и ABS пластика и приведем примеры.

Итак, сначала о чемоданах из полипропилена.

Полипропилен обладает такими положительными качествами как стойкость к истиранию и почти не подвержен коррозийному растрескиванию. Другими важными свойствами полипропилена являются жесткость и ударопрочность. Сверху чемоданы из полипропилена обычно покрывают специальным покрытием против царапин. Кроме того, полипропилен легко поддается окраске, именно поэтому чемоданы из полипропилена часто представлены во всех цветах радуги. Несомненным плюсом таких чемоданом является возможность возить их пустыми или заполненными не полностью.

Минусами чемоданов из полипропилена будут относительно тяжелый вес и невозможность крепления подкладки. Но технологи работают над уменьшением веса таких чемоданов. Результатом их работы можно назвать коллекцию Samsonite S`Cure и S`Cure DLX.

Чемоданы из полипропилена Roncato, Samsonite, Ricardo.

Чемоданы из поликарбоната.

Поликарбонат — более гибкий материал по сравнению с полипропиленом. Он обладает ударопрочностью и долговечностью. Чемодан из поликарбоната отличается стойкостью к механическим воздействиям и не подвержен растрескиванию. Другим важным для чемодана свойством будет легкость. Т.е. вы сможете взять больше вещей, не опасаясь перевеса и доплаты за лишний килограмм. Чемоданы из поликарбоната выпускаются не только в различных цветах, но и с различной фактурой. Фактура может быть рифленой, например, коллекция Starwheeler, Uno Zip, и даже напоминать кожу как чемоданы коллекции Andover.

Минусы. Чемоданы из поликарбоната не рекомендуется возить не полностью заполненными. Все пространство внутри чемодана должно быть заполнено. Но опять же надо сказать, что чемоданы из поликарбоната одни из самых надежных и долговечных среди своих собратьев.

Чемоданы из поликарбоната Roncato, Samsonite, Ricardo, Titan.

Чемоданы из Abs пластика.

Abs пластик — первый материал, из которого стали делать пластиковые чемоданы. Эти чемоданы имеют привлекательный внешний вид. Часто чемоданы из Abs пластика украшают притягивающими принтами с красочными картинками. Они устойчивы к абразивному износу.

Минусы. Среди минусов можно отметить тяжелый вес и хрупкость. Чемоданы, изготовленные из 100% абс пластика, т.е. без добавления других материалов, например поликарбоната, находятся в группе риска при неаккуратном обращении. Но вполне можно найти модели, которые прослужат несколько лет и будут достаточно надежны.

Чемоданы из абс пластика можно увидеть тут.

Но хочется отметить, что качество чемоданов из одного и того же материала может существенно отличаться. Например, чемодан из поликарбоната за 6900 не будет настолько же надежен как чемодан за 13700. Цена практически в 2 раза большая вполне оправдана качеством выбранного материала, поэтому вся представленная информация носит справочный характер. И, если вы хотите выбрать действительно хороший чемодан, который подойдет именно вам, именно для вашего путешествия, обратитесь к нашим специалистам по телефону:

8-800 555-3285

Менеджеры нашей компании работают с багажом, и особенно с чемоданами, по несколько лет, постоянно изучая новинки и последние разработки. Они помогут подобрать лучшую модель в указанном вами ценовом диапазоне.

blog.robinzon.ru

Чемодан из полипропилена или поликарбоната?

После того как путешественник решает приобрести пластиковый чемодан, перед ним встает вопрос: выбрать чемодан из полипропилена, поликарбоната или же остановиться на чемодане из обычного ABS пластика?

Интернет магазин CHEMODANE.RU поможет вам сделать правильный выбор.

Итак, сначала о чемоданах из полипропилена.

Полипропилен обладает такими положительными качествами как стойкость к истиранию и почти не подвержен коррозийному растрескиванию. Другими важными свойствами полипропилена являются жесткость и ударопрочность. Кроме того, полипропилен легко поддается окраске, именно поэтому чемоданы из полипропилена часто представлены во всех цветах радуги. Несомненным плюсом таких чемоданом является возможность возить их пустыми или заполненными не полностью.

Минусами чемоданов из полипропилена будут относительно тяжелый вес и невозможность крепления подкладки. Но технологи работают над уменьшением веса таких чемоданов.

Чемоданы из поликарбоната.

Он обладает ударопрочностью и долговечностью. Чемодан из поликарбоната отличается стойкостью к механическим воздействиям и не подвержен растрескиванию. Другим важным для чемодана свойством будет легкость. Т.е. вы сможете взять больше вещей, не опасаясь перевеса и доплаты за лишний килограмм. Чемоданы из поликарбоната выпускаются не только в различных цветах, но и с различной фактурой. Фактура может быть рифленой.

Минусы. Чемоданы из поликарбоната не рекомендуется возить не полностью заполненными. Все пространство внутри чемодана должно быть заполнено. Но опять же надо сказать, что чемоданы из поликарбоната одни из самых надежных и долговечных среди своих собратьев.

Чемоданы из ABS пластика.

ABS пластик — первый материал, из которого стали делать пластиковые чемоданы. Эти чемоданы имеют привлекательный внешний вид. Часто чемоданы из ABS пластика украшают притягивающими принтами с красочными картинками. Они устойчивы к абразивному износу. Минусы. Среди минусов можно отметить хрупкость. Чемоданы, изготовленные из 100% абс пластика, т.е. без добавления других материалов, например поликарбоната, находятся в группе риска при неаккуратном обращении и неправильной эксплуатации чемодана. Но вполне можно найти модели, которые прослужат несколько лет и будут достаточно надежны.

Вся представленная информация носит справочный характер. И, если вы хотите выбрать действительно хороший чемодан, который подойдет именно вам, именно для вашего путешествия, обратитесь к нашим специалистам по телефону 8(495) 532 49 36

www.chemodane.ru

Сравнение поликарбоната и АБС пластика, основные различия

Поликарбонат, как и АБС пластик – материалы, активно использующиеся в современном мире, за счет отличительных характеристик, а также ряда черт и преимуществ. Если производить сравнение вышеперечисленных видов полимерных соединений, то сложно выявить среди них безусловного лидера. В одной сфере рациональным будет применение АБС-пластика, в другой области – поликарбоната.

Поэтому в данной статье будут рассмотрены основные отличия между ними, благодаря которым появится определенность выбора для конкретной ситуации поликарбоната или АБС-пластика соответственно.

Основные различия между поликарбонатом и АБС-пластиком

- одна из явных отличительных особенностей – стойкость к ультрафиолетовому воздействию. В данном сравнении АБС-пластик менее стоек и быстрее выцветает, что вызывает более раннюю потерю цветовой насыщенности материала. Поэтому, при том же производстве рекламных щитов, ограждений, парников, теплиц, а также наружных и уличных конструкций используются различные виды поликарбоната, способные спокойно выдерживать ультрафиолетовое излучение и воздействие других климатических нагрузок на протяжении всего срока эксплуатации.

- если рассматривать такие характеристики, как эластичность и возможность механической обработки, то тут «выигрывает» АБС-пластик. Поликарбонат изготавливается листами определенной толщины и длины, а изделия из ABS пластика могут иметь разную форму (чемоданы, корпуса для бытовой техники, пылесосы, емкости для переноса жидкостей и продуктов и т.д.).

- поликарбонат, в отличие от АБС пластика, обладает одной из главных своих особенностей – отличный показатель светопропускаемости, который, как и в случаях, описанных ранее, обуславливает сферу его применения.

- еще одна из главных отличительных особенностей АБС пластика – применение данного сополимерного материала при изготовлении различных форм и изделий в 3D-принтере. Поликарбонат такого себе «позволить» не может.

- АБС-пластик может применяться и для изготовления композитных материалов. Наиболее распространенные модификации: ПММА-АБС (сочетание с оргстеклом), АБС-ПК (модификация с поликарбонатом), ТПУ-АБС (термоустойчивый). В зависимости от процентного соотношения того или иного материала можно подбирать наиболее оптимальные и необходимые параметры и характеристики. Поликарбонат, в свою очередь, может похвастаться только различными разновидностями: фактурный, сотовый, монолитный, антиабразивный, волнистый, П-образный и т. д.

Среди общих черт, присущих, как АБС пластику, так и поликарбонату, можно выделить:

- разнообразие цветовых решений;

- стойкость к воздействию многих кислот и масел органического и неорганического происхождения;

- высокий показатель стойкости к механическому воздействию и ударопрочность;

- долголетняя эксплуатация.

Подводя итог всему вышесказанному, можно выявить главное отличие между поликарбонатом и АБС-пластиком – это их применение в различных сферах и областях за счет разных характеристик.

Первый вид считается более «инженерным», за счет чего его применение и обусловлено при возведении различных конструкций (теплицы, рассеиватели для диодных конструкций, наземные пешеходные переходы, душевые кабины, уличные фонари и т. д.).

Изделия из АБС пластика более «разнообразны», начиная от автомобилестроения (бамперы, пороги, решетка радиаторов), продолжая промышленным изготовлением предметов различного назначения (конструкторы, канцелярские товары, детские игрушки, чемоданы, элементы мебели), и заканчивая производством различных элементов для электронной бытовой аппаратуры (корпуса для компьютеров, смартфонов, телевизоров, другой бытовой техники и т. д.).

www.plasticvsem.ru

Полиэтилен Полипропилен Полистирол АБС ПА-6 ПВХ характеристики г. Санкт-Петербург

Данная информация может быть полезной для клиентов, часто

пользующихся изделиями из пластмассы. Существует множество сортов

полимерных материалов, сильно отличающихся друг от друга своими

свойствами. Более того, внутри самого сорта можно с помощью различных

добавок сильно изменять свойства полимеров. Приобретая изделия из

пластика, необходимо обладать общей информацией, что бы понимать,

сколько будет служить, купленное изделие и не переплачиваете ли вы за

него. Изделия из дешёвых сортов полимерных материалов и из дорогих

внешне могут выглядеть совершенно одинаково. С другой стороны,

изначально более дешёвый полимер, с помощью специальных добавок, может

по свойствам превосходить более дорогие. Очень важен подход

производителя, либо он слепо копирует подобные изделия, либо, изучив

назначение детали, осознанно проводит выбор материала. Наибольшее

распространение, при производстве комплектующих для пластиковых окон,

получили полиэтилен, полипропилен, АБС, полиамид 6. Материалы

перечислены в порядке возрастания цены.

АБС позволяет изготавливать широкую гамму изделий, цвет сохраняется намного дольше, чем у полипропилена.

Полиамид относится к категории конструкционных материалов, способен выдерживать высокие механические нагрузки.

Использование полимерных материалов в строительстве предполагает

их сроки службы не менее 20-30 лет без существенной потери свойств.

Долговечность полимерных материалов определяется двумя основными

группами факторов:

1) свойства исходного полимера — надлежащее качество сырья и правильный подбор материала с учетом требований к конструкции изделия;

Сейчас практически отсутствуют методы оценки долговечности

полимерных материалов в реальных условиях их эксплуатации, выражаемой в

годах. Это обусловлено тем, что долговечность полимеров является

показателем протекания со временем сложных физико-химических

превращений в полимерах, скорость которых зависит от множества

факторов, зачастую трудно поддающихся учёту.

Старение полимеров это необратимое изменение полезных свойств полимеров

под действием одного или нескольких факторов. Старение характеризуется

разрушением химических связей, образующих основную цепь полимера. К

вредному для полимеров воздействию можно отнести нагрев, контакт с

кислородом, солнечный свет, озон, ионизирующие излучения и др. Виды

старения классифицируются по факторам воздействия: термическое,

термоокислительное, световое, озонное, радиационное. Старение

происходит на протяжении всего жизненного цикла полимеров. При

хранении, переработке и эксплуатации изделий из них. В реальных

условиях на полимеры воздействует одновременно несколько факторов,

например при атмосферном старении — кислород, свет, озон, влага. Важный

фактор, ускоряющий старение, — механические напряжения, развивающиеся в

полимерах при их переработке и в некоторых условиях эксплуатации.

Далее мы приводим развёрнутые характеристики полимерных материалов, взятые из различных источников.

Полиэтилен (ПЭ, PE) — полимер, получаемый полимеризацией

мономера этилена с помощью различных технологических способов. Общая

структурная формула полиэтилена -(—СН2-СН2—)n. Он является типичным

термопластом и перерабатывается в изделия всеми известными способами.

Свойства ПЭ сильно зависят от плотности материала. Увеличение плотности

приводит к повышению прочности, жесткости, твердости, химической

стойкости. В то же время при увеличении плотности снижается

ударопрочность при низких температурах, удлинение при разрыве,

проницаемость для газов и паров.

Полиэтилен разделяют на LDPE — низкой плотности (полиэтилен высокого

давления) и HDPE -полиэтилен высокой плотности (полиэтилен низкого

давления), хотя высокое давление может применяться для изготовления как

LDPE, так и HDPE.

LDPE Полиэтилен низкой плотности (полиэтилен высокого давления).

Достоинства

— обладает отличными диэлектрическими характеристиками, имеет очень

высокую химическую стойкость, отличается повышенной радиационной

стойкостью, биологически инертен, легко перерабатывается.

Недостатки — склонен к растрескиванию при нагружении, не отличается

стабильностью размеров, не стоек к жирам, маслам. Не стоек к

УФ-излучению.

HDPE Полиэтилен высокой плотности (полиэтилен низкого давления)

Характеризуется хорошей ударной прочностью и большей теплостойкостью по сравнению с LDPE.

Имеет очень высокую химическую стойкость (больше, чем у LDPE).

Достоинства

— обладает отличными диэлектрическими характеристиками, биологически

инертен, легко перерабатывается, дает блестящую поверхность.

Недостатки — наблюдается высокая ползучесть при длительном нагружении.

Полипропилен (ПП, PP). Легкий кристаллизующийся материал.

Достоинства — прекрасная прозрачность (при быстром охлаждении в

процессе формообразования), высокая температура плавления, химическая и

водостойкость. Имеет хорошую прозрачность и блеск, высокую химическую

стойкость, особенно к маслам и жирам, не растрескивается под

воздействием окружающей среды. Устойчив к кислотам, щелочам, растворам

солей, минеральным и растительным маслам при высоких температурах.

Имеет хорошие механические свойства. Имеет повышенную жесткость, но

хрупок при низких температурах, имеет низкое влагопоглощение.

Характеризуется хорошими электроизоляционными свойствами в широком

диапазоне температур. При комнатной температуре нерастворим в

органических растворителях.

Недостатки — хрупок при низких температурах. ПП чувствителен к кислороду и окислителям, имеет низкую износостойкость

ПП пропускает водяные пары, что делает его незаменимым для

«противозапотевающей» упаковки продуктов питания (хлеба, зелени,

бакалеи), а также в строительстве для гидро-ветроизоляции.

Полистирол (ПС, GPPS, PS) — Прозрачный, жесткий,

хрупкий аморфный материал. Максимальная температура эксплуатации:

75-80°С (отдельные марки работают при температурах до 105°С).

Достоинства — имеет высокую твердость, имеет низкое влагопоглощение,

характеризуется высокими диэлектрическими свойствами, радиационно

стоек, имеет низкое влагопоглощение, устойчив к воде, разбавленным

кислотам, щелочам, спиртам.

Недостатки — при старении наблюдается большое падение прочности, не

стоек к УФ-излучению (устойчивость к УФ-излучению повышается при

введении специальных добавок). Не стоек к органическим растворителям,

техническим маслам.

АБС, ABS — Аморфный материал, двухфазный привитой

сополимер бутадиенового каучука (или бутадиенстирольного каучука) и

акрилонитрил-стирольного сополимера (SAN). «Теплостойкий ABS» может

содержать 4-й компонент: альфаметилстирол, N-фенилмалеинимид и др.

Обычный ABS выдерживает кратковременный нагрев до 90-100°С, т.н.

теплостойкий ABS — до 110-130°С. Максимальная температура длительной

эксплуатации: 75-80°С (для теплостойких марок: до 90-100°С).

Обладает высокой стойкостью к ударным нагрузкам по сравнению с

полистиролом общего назначения (GPPS), ударопрочным полистиролом (HIPS)

и другими сополимерами стирола. Износостоек. Механические свойства

изменяются в широких пределах в зависимости от состава сополимера.

Имеет хорошую химическую стойкость. Стоек к щелочам, смазочным маслам, растворам неорганических солей и кислот.

Характеризуется пониженными электроизоляционными свойствами по сравнению с GPPS, HIPS.

Пригоден для нанесения гальванического покрытия, вакуумной металлизации

(имеются специальные марки), а также для пайки контактов. Хорошо

сваривается.

Не стоек к УФ-излучению.

Рекомендуется для точного литья. Имеет высокую размерную стабильность.

Дает блестящую поверхность (имеются специальные марки с повышенным и пониженным блеском.

ПА-6 — Конструкционный кристаллизующийся материал с

высокой механической прочностью. Марочный ассортимент отличается

широким диапазоном механических характеристик: свойства материала

значительно изменяются при введении модификаторов и наполнителей.

Сочетает высокую ударопрочность с жесткостью и стойкостью к ползучести.

Имеет высокое водопоглощение. Механические свойства материала сильно

зависят от скорости деформирования и влажности. При повышении влажности

резко снижается жесткость, прочность и твердость, но возрастает

стойкость к ударным нагрузкам, после высушивания первоначальный уровень

свойств восстанавливается. В этом отношении лучше полиамиды -11 и -12,

у которых водопоглощение меньше, чем у полиамидов -6 и -6,6.

Обладает низким коэффициентом трения. Стоек к истиранию.

Устойчив к автомобильному топливу, смазкам, углеводородам, нефтяным продуктам.

Базовые марки не рекомендуется для точного литья из-за повышенной

нестабильности размеров. Стабильность размеров повышается для

наполненных марок.

Неокрашенные марки имеют светло-кремовый цвет. При деструкции материала

в процессе изготовления, а также при использовании вторичного полимера,

материал приобретает темно-коричневые тона, его физико-механические

свойства ухудшаются.

Отличается высокой текучестью. Требует хорошей сушки перед переработкой

В целом полиамиды — жесткие материалы с высокой прочностью при разрыве и высокой стойкостью к износу. Они сохраняют эластичность при низких температурах, так что температурный интервал их использования очень широк. ПА пленки обладают хорошими свойствами при ударе и продавливании, легко свариваются. Полярная природа позволяет проводить их сварку высокочастотным методом.

ПВХ(PVC) — один из старейших пластиков.

ПВХ получают блочной (ПВХ-М), суспензионной (ПВХ-С) и эмульсионной (ПВХ-Е) полимеризацией. Его химическая формула:

[-СН2-СНС1-]n.

Открыт

в 1835 г. химиком Регнольдом. Сегодня ПВХ производят из нефтепродуктов,

а так же из соляной кислоты. Изделиям из ПВХ присущи высокая

атмосферная и химическая стойкость, низкие коэффициенты

теплопроводности и линейного расширения, достаточно высокая

механическая прочность. Эффективность ПВХ как конструкционного

материала реализуется только при использовании необходимых добавок

(аддитивов), рецептуры которых обеспечивают требуемые свойства пластика

и изделий из него.

Разложение полимера сопровождается изменением его цвета от «слоновой кости» до вишнево-коричневого. Для предотвращения этого явления в ПВХ вводят комплекс стабилизаторов, из которых наиболее известны соединения свинца (оксиды, фосфиды, карбонаты), соли жирных кислот, меламин, производные мочевины.

antaresnw.ru

Виды автомобильных пластиков

В состав современных автомобилей входит около 120 килограмм деталей, сделанных из различных видов пластика.

Термин пластики (пластмассы) описывает группу химических соединений называемых полимерами. Пластик получается нагреванием углеводородов. Используется катализатор, чтобы разбить большие молекулы на маленькие. Этот процесс называется крэкинг. Маленькие молекулы, такие как этилен, пропилен, бутан и другие называются мономерами. Большинство пластиков сделано из углеводородов, взятых из природных ископаемых (газа, нефти и других). Осуществляется химическое соединение мономеров и создание полимеров. Размер и структура молекул полимеров определяют свойства пластиков.

Существует два базовых типа пластика, которые применяются в автомобилестроении – термопластики и термореактивные пластики. Термопластики плавятся от воздействия высокой температуры, а при остывании снова затвердевают.

Термореактивные пластики никогда не плавятся и не размягчаются от температуры (не меняют форму).

Термопластики

Термопластики – это название пластиков, состоящих из разделённых разветвлённых макромолекул, которые, однако, не связаны друг с другом.

Из-за своих многочисленных положительных свойств, термопластики являются наиболее часто используемыми пластиками в автомобильной индустрии.

Термопластики могут быть расплавлены и использованы снова много раз. Это важный аспект экологичности. Термопластики являются идеальным материалом для переработки. Новые детали могут быть сделаны из старых.

Термореактивные пластики (реактопласты)

При изготовлении изделий из термореактивных пластиков происходит необратимая реакция.

Эти пластики нельзя сваривать, растворять или растягивать, как эластомеры.

Термореактивные материалы очень прочные и стойкие к высокой температуре. Они, к примеру, используются в подкапотном пространстве, рядом с двигателем.

Смеси пластиков (сплавы)

Смеси (например, такие как PP+EPDM) чаще всего используются в дополнение к чистым формам. Смешиваются два разных типа пластика. При смешивании двух типов пластика, их свойства объединяются, и получается новый тип пластика. Этот процесс похож на смешивание металлов и получение сплавов с новыми свойствами. Кроме того, многие пластиковые детали при изготовлении усиливаются стекловолокном.

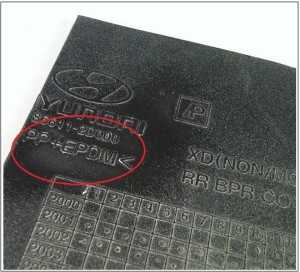

Как определить тип пластика?

Определение типа пластика необходимо для выбора способа ремонта и видов материалов, необходимых для этого.

- Тип пластика можно определить по буквенному обозначению на обратной стороне пластиковой детали. Это самый надёжный и точный способ. С обратной стороны есть несколько латинских букв — сокращение от названия пластика. Иногда дополнительные буквенные и цифровые обозначения показывают наличие различных добавок к пластику. Могут также отмечаться дополнительные свойства базового пластика (например HD-High Density, высокая плотность), а также смеси пластиков (знаком «+» тип пластика после него). Ниже в статье будут перечислены наиболее часто встречающиеся сокращения и их расшифровка. Если по каким-то причинам нет возможности определить тип пластика по коду, то можно это сделать, проделав тест.

- Тест с водой. Отрежьте маленькую полоску снизу бампера. Очистите её от загрязнений и краски, чтобы получить «голый» пластик. Поместите его в ёмкость с водой. Если пластик не тонет, то это PE, PP, PP + EPDM (термопластики). Из этих пластиков сделано 80% бамперов. 15% — это реактопласты (PUR/TPUR), которые потонут в воде. Остальные 5% — xenoy/polycarbonate. Такой пластик можно найти на некоторых Мерседесах и старых Фордах. Он очень жёсткий и при погружении в воду он потонет. Стоит сделать замечание, что некоторые смеси пластиков могут потонуть, хотя являются термопластиками, но в основном этот тест работает.

- Тест огнём определяет принадлежность к тому или другому типу пластика по размеру пламени, его цвету и типу дыма. Ввиду того, что в состав современных пластиковых деталей автомобиля входят различные добавки, этот тест не всегда помогает определить тип пластика правильно, поэтому мы его рассматривать не будем.

В то время как несколько видов пластика может использоваться в машине, три основных типа составляют 65% всего пластика, используемого в автомобиле: PP — полипропилен (32%), PU/PUR полиуретан (17%) и PVC — поливинилхлорид (16%).

Итак, рассмотрим наиболее часто используемые в автомобилях типы пластиков.

Типы автомобильных пластиков

ABS (Acrylonitrile Butadiene Styrene) — термопластик

Твёрдый, прочный и негибкий пластик. Он имеет высокую прочность благодаря компоненту бутадиену, а твёрдость и негибкость благодаря акрилонитрилу.

Этот пластик обязательно должен быть покрыт защитным покрытием, так как на него разрушительно действуют ультрафиолетовые лучи.

Применение: Корпуса зеркал заднего вида, колпаки колёс, автомобильные панели приборов, радиаторные решётки, молдинги, обрамления фар.

Совет по ремонту: Оптимальным методом ремонта является склеивание специальным клеем (к примеру, PlastiFix). Если применяется сваривание, то его можно дополнять эпоксидной смолой со стекловолокном (с обратной стороны) для повышения прочности.

ABS/MAT — реактопласт

Это пластик ABS, усиленный стекловолокном.

Применение: Пластиковые панели кузова.

EPDM (Ethylen-propylene-diene-monomer) — реактопласт

Часто используется в сплаве с полипропиленом (PP) для изготовления бамперов.

Применение: Ударопрочные вставки бампера, бампера (PP+ EPDM).

PA (Polyamide (Nylon)) — реактопласт

Умеренно жёсткий или жёсткий пластик. Хорошо шлифуется. Известен как нейлон.

Является стойким к органическим растворителям. Имеет высокую сопротивляемость к истиранию.

Применение: Пластмассовые внешние детали отделки кузова, декоративные колпаки колёс, лючки бензобака, радиаторные бачки, корпуса фар, корпус боковых зеркал, пластиковые части двигателя.

Совет по ремонту: Нагревайте пластик феном перед началом сваривания. Присадочный пруток должен смешиваться с ремонтируемым пластиком.

PC (Polycarbonate) — термопластик

У этого пластика высокая ударопрочность, даже при очень низких температурах.

Применение: Бампера, радиаторные решётки, приборная панель, корпуса фар.

Совет по ремонту: Перед сваривание пластик лучше нагреть феном.

PPO (Polyphenylene oxide) — реактопласт

Имеет хорошую стойкость к высокой температуре и высокую ударопрочность. Редко используется в чистой форме из-за сложности технологического процесса.

Применение: Хромированные пластиковые детали, решётки радиатора, обрамление фар.

PE (Polyethylene) — термопластик

Умеренно эластичный, обычно полупрозрачный пластик.

Полиэтилен имеет высокую ударопрочность и хорошо выдерживает воздействие кислот, спиртов и нефтепродуктов.

Может быть двух типов – полиэтилен низкой плотности (PE-LD) и полиэтилен высокой плотности (PE-HD).

Применение: Подкрылки, облицовка салона, расширительные бачки, бачки для «омывайки», подкрылки, бензобаки (делаются из полиэтилена высокой плотности PE- HD).

Совет по ремонту: Нужно помнить, что на это этот вид пластика имеет плохую адгезию к ремонтным материалам и краске.

PP (Polypropylene) — термопластик

Умеренно гибкий пластик, устойчивый к воздействию химически активных жидкостей. Инертен к ультрафиолетовым лучам. Полипропилен имеет относительно слабую ударопрочность.

Применение: бампера (обычно смесь с EPDM), изоляция проводки, корпуса аккумуляторов, подкрылки, уплотнители салона, облицовка салона, панель приборов.

Совет по ремонту: Перед нанесением грунтов или лакокрасочных материалов требуется предварительно применять специальный грунт для пластика для увеличения адгезии.

PU/PUR (Polyurethane) — реактопласт

Полиуретан очень износостойкий, гибкий и прочный пластик. Он может быть изготовлен твёрдым, как шар для бойлинга, а также таким мягким, как стирательный ластик.

Этот пластик представляет собой структурную пену, твёрдость и эластичность которой может варьироваться. Эластичный полиуретан может восстанавливать первоначальную форму даже после длительного физического воздействия.

Применение: Бампера, подкрылки, пластиковые накладки кузова, элементы отделки салона, панели приборов, сидения (вспененный полиуретан).

Совет по ремонту: При сваривании не нужно нагревать и пытаться расплавить ремонтируемый пластик. Расплавленный присадочный пруток нужно помещать в заранее подготовленную V‑образную канавку.

PVC (Polyvinyl chloride) — термопластик

Твёрдый, хорошо шлифуется. Это гибкий пластик, имеет хорошую сопротивляемость к растворителям. Виниловая составляющая даёт хорошую прочность на разрыв, некоторые поливинилхлоридовые пластики эластичные.

Применение: Боковые молдинги дверей, элементы облицовки салона.

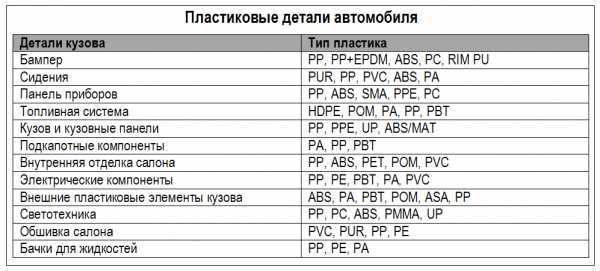

Для полноты обзора пластиков, приведу сводную таблицу, имеющую также обозначения других видов пластика.

Печатать статью

Ещё интересные статьи:

kuzov.info

ABS пластик или поликарбонат, что лучше?

10 апреля 2017, 18:30 |

Метод послойного наплавления при 3D печати предполагает использование многих материалов, в том числе ABS-пластика и поликарбоната. Каждый из них обладает преимуществами и недостатками, поэтому выбирать между ними надо исходя из свойств.

Технология 3D печати послойным наплавлением (FDM) одна из самых популярных. Для изготовления изделий таким способом используют термопластики и композитные материалы с различными добавками. С ассортиментом можно ознакомиться на одном из специализированных ресурсов, продающих оборудование и расходники для 3D печати. Например, на сайте http://makerplus.ru/ можно ознакомится с основными из них.

Каждый из материалов имеет свои преимущества и недостатки. Один удивляет своей прочностью, другой пластичностью. Для третьего характерна высокая гибкость или, например, низкая цена. Поэтому покупатель сначала оценивает все достоинства и то, насколько подходит материал для изготовления будущего изделия и уже на основании этого приобретает его. ABS пластик и поликарбонат — одни из многих видов, использующихся в 3D печати FDM методом. Сравним оба материала и сделаем выводы о том, какой из них более предпочтительный.

ABS-пластик

ABS-пластик самый популярный из всех видов, что связано с его техническими характеристиками. Он намного прочнее своих основных конкурентов. Например, этот вид применяется для производства деталей автомобилей и корпусов многочисленных устройств. Такие изделия уже давно удачно изготавливаются из этого материала, в том числе на 3D принтерах. Он стойкий к температурам и не разрушается при воздействии в 90—110 °C.

Отличительной особенностью является его стойкость к воздействию агрессивной среды. Ему нипочем влияние масла, влаги и даже кислот. Одним из преимуществ материала является его легкая обработка. ABS пластик, который, кстати, вы можете приобрести, зайдя на страничку http://makerplus.ru/category/3d-plastic, отлично красится, поэтому часто используется при изготовлении различных сувениров.

Отметим также невысокую температуру плавления, находящуюся в пределах 170—200 °C. Если учесть, что температура стеклования составляет приблизительно 100 °C, то есть, разброс градусов между плавлением и стеклованием невысокий, то этот пластик можно отнести быстрозастывающим материалам. Кроме этого, отметим, ABS-пластик отлично растворяется в ацетоне, что позволяет убирать ребристость, которая всегда сопровождает 3D-печать, работающую по технологии FDM. Но есть в этом материале и недостатки:

- Низкая стойкость к воздействию солнца. Это может привести к разрушению изделия.

- Большая усадка. Она сокращает объем готового изделия почти на 1% и может привести к разрушению конструкции во время изготовления.

- Низкая липучесть. Увеличить степень липучести можно использованием клейких лент или скотча.

- Экологичность. АБС-пластик безвреден в остывшем состоянии, но может нанести вред здоровью при работе в разогретом виде.

Поликарбонат

Основным преимуществом поликарбоната является его повышенная прочность. Она выше, чем у рассматриваемого ранее ABS-пластика. Отмечаем также его высокую ударную вязкость, что позволяет изделиям из этого материала противостоять ударным нагрузкам и стойкость к температурным максимумам и минимумам.

К недостаткам относится высокая температура плавления материала, достигающая 265 °C и склонность изделия из поликарбоната к деформации при остывании, что делает необходимым использование рабочих столов с подогревом. Этот материал может быть опасен для человека в нагретом виде из-за находящегося в его составе канцерогена бисфенола А, поэтому работу надо проводить в хорошо вентилируемых помещениях.

Еще один минус поликарбоната — низкая влагостойкость. Влага может накапливаться не только в готовом изделии, но и в катушках с нитью. В связи с этим материал надо хранить в сухих местах и желательно во влагозащитных контейнерах.

Делая вывод, можно сказать, что каждый материал имеет свои плюсы и минусы, но использование поликарбоната, по нашему мнению, лучше применять для изделий, требующих повышенной прочности и при их активной эксплуатации. В остальных случаях выгодней использовать АБС-пластик.

ilenta.com

Cпособы определения типа пластика :: ПрофОкраска

1 способ

Чтобы определить тип пластика, из которого изготовлено изделие, кусочек этого материала осторожно нагревают пламенем спички. Если материал расплавится, значит изделие выполнено из термопластической пластмассы, если не расплавится — применена термореактивная пластмасса. Если после того как зажженную спичку уберут, пластический материал продолжает гореть, для изготовления изделия использовались полиэтилен, полипропилен, полистирол, полиметилен, органическое стекло, ацетилцеллюлоза или нитроцеллюлоза (целлулоид). Если материал не горит, изделие изготовлено из поливинилхлорида, полиамида или политетрафторэтилена.

Горючие пластики. По цвету пламени и запаху, образующемуся при горении, определяют тип пластика. Слабым синеватым пламенем горит полиэтилен. При задувании пламени чувствуется запах горящей свечи, а продукт сгорания представляет собой мягкое, жирное на ощупь вещество. То же можно сказать и о полипропилене. Полистирол при сгорании сильно чадит, при этом появляется сладковатый запах.

Ацетилцеллюлоза, которая в ненагретом состоянии представляет собой эластичное и вязкое вещество, горит некоптящим пламенем, потрескивая, распространяя запах уксуса. Потрескивая при горении, с запахом фруктов горит твердый полиметилметакрилат. Ярким сильным пламенем горит нитроцеллюлоза (целлулоид).

Негорючие пластики. После поднесения пламени к полиамиду образуются наплывы, слышится потрескивание, а обожженный образец пахнет горелой шерстью. Если нагревать в пламени образец поливинилхлорида, конец язычка пламени окрасится в зеленый цвет и распространится резкий запах, схожий с запахом соляной кислоты.

Неплавящиеся пластики. Фенопласт после удаления пламени гаснет и имеет специфический запах. Аминопласт, нагреваемый в пламени, горит коптящим пламенем, потрескивая, после удаления из пламени продолжает гореть, распространяя запах аммиака (нашатырного спирта). Полиэфир в пламени растрескивается, после задувания пламени образуется сладковатый запах, напоминающий запах фруктов. Эпоксидная смола при поднесении пламени не растрескивается, а после удаления из пламени короткое время продолжает гореть. После задувания пламени пахнет, как горелая шерсть.

2 способ

Составитель: Логвиненко В.В.

Как известно, отдельным видам пластиков свойственен определенный набор косвенных признаков, знание которых поможет в полевых уловиях отнести последние к тем, либо иным группам полимеров: цвет, фактура, светопроницаемость, эластичность, упругость, характер излома.

Методика проста и заключается в анализе поведения образца пластика в открытом источнике огня, а так же продуктов сопутствующего процесса окисления (характер горения, выделяемый запах, звук).

| Вид полимера, пластика | Поведение при нагревании | Характер горения | Запах продукта | Растворимость в агрессивных средах | Примечание |

|---|---|---|---|---|---|

| АБС пластик (АБС-ABS) | Сильно коптит — хлопья копоти взмывают вверх | Горит ярким пламенем | Сладковатый, цветочный | Растворяется в растворителях (ацетон, бензол). Удовлетво-рительная устойчивость к бензину | При сгибании легко гнется. Ломается с резким треском |

| Полистирол и сополимеры стирола (ПС, САН-PS,SAN) | Размягчается, вытягивается в нити | Пламя ярко-желтое коптящее, аналогично АБС | Сладковатый, цветочный | Растворяется в растворителях (ацетон, бензол). Плохая устойчивость к бензину | На изломе наблюдается мелкозернистая структура |

| Поликарбонат (PC-ПК) | Размягчается, плавится | Загорается с трудом, гаснет после вынесения из пламени, размягчается, коптит | Сильный цветочно-плодовый | Не высокая стойкость к органических растворителям | — |

| Полиметил-метакрилат (ПММА-PMMA) | Размягчается, плавится | Горит синевато-светящимся пламенем с легким потрескиванием | Острый фруктовый запах (эфира) | Легко растворяется в дихлорэтане | Прозрачный, хрупкий |

| Полиэтилен (ПЭ-PE) | Размягчается, плавится | Горит спокойным синеватым пламенем; с подтеканием полимера | Горящей парафиновой свечи | При комнатной температуре не растворим в органических растворителях | Достаточно жесткий, плавает в воде |

| Полипропилен (ПП-PP) | Оплавляется и течет, становится прозрачным, а при остывании мутнеет | Ярко синеватое светящееся пламя | Острый и сладковатый, горящего сургуча или парафина | Размягчается в кипящей воде | Плавает в воде |

| Поливинил-хлорид (ПВХ-PVC) | Трудногорюч, при вынесении из пламени гаснет | Яркая голубовато-зеленоватая окраска у основания пламени пластикат коптит и при вынесении из пламени продолжает гореть | Очень резкий (хлористого водорода) | Растворим в дихлорэтане | Эластичен |

| Полиамиды (ПА-PA) | Разбухает, «пшикает», вытягивается в нити из расплава | Пламя голубое, горит при удалении из пламени | Горелых овощей, жженой кости или волоса | Хорошая стойкость к нефтепродуктам. Растворим в серной кислоте | Высокое влаго-поглащение |

| Полиуретан (ПУ-TPU) | Темнеет, коптит, стекает жирными каплями | Пламя светящееся желтоватое, у основания голубое | Острый миндальный | Растворим в ледяной уксусной кислоте | Очень гибкий и эластичный материал, на морозе — хрупок |

Данный метод нужно считать условным, так как образец может содержать добавки, меняющее структуру, цвет и запах полимера при горении.

profokraska.com